面向钻机卡盘的参数化设计与快速分析方法

2016-09-05文治国

王 亚 文治国

(1.东南大学 机械工程学院,南京 211189;2.连云港黄海勘探技术有限公司,连云港 222000)

面向钻机卡盘的参数化设计与快速分析方法

王亚1文治国2

(1.东南大学 机械工程学院,南京 211189;2.连云港黄海勘探技术有限公司,连云港 222000)

本系统基于SolidWorks平台,充分利用其模块及开放性的编程接口,将卡盘重要计算过程与关键零件分析校核嵌入到软件中,实现液压卡盘产品的快速设计及分析。该方法大幅度提高了设计质量和效率,为企业新产品的快速设计及知识积累提供了可行高效的方案。

液压卡盘 参数化设计 快速分析 二次开发

引言

岩心钻机是地质勘探行业中的关键设备,主要用于金属及非金属固体矿产的普查与勘探。岩心钻机的设计与制造对工程地质勘探行业具有重要影响。液压卡盘是钻机的一个独立重要部件,其功用是夹紧机上钻杆,向钻杆传递转矩和轴向力,驱动钻具实现加减压钻进,悬吊和提动钻具以及处理事故时的辅助动作。卡盘工作条件恶劣,必须承受最大的轴向载荷和回转力矩,而且动作频繁。因此,卡盘的性能直接影响钻进的效率与质量[1]。

目前,钻机制造企业和一些相关高校均在钻机液压卡盘的设计计算上进行了一些探索。例如,周亚军对大碟簧卡瓦式自定心液压卡盘的工作原理及参数设计进行了探讨[2];刘卫亮对液压卡盘中不同齿面的卡瓦对钻机钻杆夹紧力的影响也进行了深入的探讨[3];魏静应用SW/Simulation有限元分析模块对制动闸碟形弹簧进行了受力分析[4]。这些企业在设计过程中,虽然采用了CAD软件系统从事新品开发设计,但面对同类型液压卡盘之间存在的结构相似零部件时,设计人员仍会出现重复性设计工作。另一方面,技术员工在设计过程中的经验并不能及时进行共享,使企业呈现出零散性、无体系等缺点,从而过多地依赖技术员工的知识与经验。

图1 液压卡盘参数化设计计算流程

现有的CAD软件并不能充分满足企业的需求,故需要将企业设计过程中使用到的工程制造技术与可执行知识工作任务的智能软件系统相结合,开发一款针对岩心钻机关键部件——动力头液压卡盘的参数化设计与计算工具,以有效帮助技术人员在设计过程中将思考方式体现在软件系统中,从而大大提高液压卡盘的设计效率。

1 卡盘主体结构参数化设计

液压卡盘主要由油缸、卡瓦、圆螺母、卡圈等零件和标准件组成。由于液压卡盘基本模块都是比较固定的零部件,可以在三维建模过程中通过参数设置和零部件装配关系来约束模型的结构尺寸。在进行液压卡盘参数化计算过程中,主要包括基本参数的确定,斜面增力机构的设计,卡瓦类型的选择以及碟形弹簧、液压缸等主要零件的设计与选取。通过上述几步的计算,得出需求参数与最终碟形弹簧受力校核时的影响关系,并利用这个计算关系对卡盘设计进行修正,得到最终的卡盘模型,基本流程如图1所示。

1.1基本参数确定

基本参数的确定主要是给出具体工况(最大上顶力、最大加压给进力和回转器低速输出转矩)后,通过需求参数算出卡盘承受的最大载荷Pmax和卡瓦对钻杆等效夹紧力Q。最大载荷Pmax为正常钻进和强力起拔两种工况中的较大值,而卡瓦对钻杆的夹紧力Q的计算公式为:

其中μ0是卡瓦与钻杆间的摩擦系数,由卡瓦齿的类型决定。

1.2斜面增力机构设计

斜面增力机构主要用来将力增大,并从动力装置传给夹紧元件,使夹紧元件加紧钻杆,实现钻进或起拔,如图2所示。

图2 斜面增力机构示意图

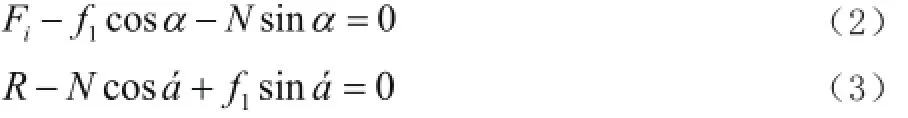

为计算总轴向力F与等效加紧力Q之间的关系,对图2所示的斜面增力机构建立力平衡方程式。

对卡圈:

对卡瓦:

其中,Fi为碟形弹簧对单个卡瓦的弹力分力,Fi=F/Z;Qi为单个卡瓦对钻杆的夹紧力,Qi=Q/Z;T为卡瓦座对卡瓦的支撑力;N为卡圈与卡瓦间的正压力;f1为卡圈与卡瓦间的摩擦力,f1=µ1N;F2为卡瓦与卡瓦座间的摩擦力,f2=µ2N;R为支撑套对卡圈的支持力。

对上述的方程组进行联立,可得碟形弹簧对整组卡瓦的弹力分力为:

μ1、μ2分别为卡圈与卡瓦间摩擦系数和卡瓦与卡瓦座间摩擦系数。斜面增力机构设计中,卡瓦斜面角是主要设计参数。由式(6)可以看出,角的减小会使卡盘所需的弹簧弹力减小,但会使卡圈的纵向行程加大。考虑到加紧机构的自锁性能,角又不可过小。通常,在取值范围间,建议取大值。

1.3碟形弹簧的选择与校核

因碟形弹簧具有刚度大、可组合的特点,故常用于载荷作用距离有限、需提供的负载较大的场合,如较多应用于常闭式液压卡盘中。碟形弹簧的设计与计算主要是根据载荷、变形量设计要求、导杆直径(内导向)及导套直径(外导向)进行计算。

(1)根据已知的碟形弹簧所需的载荷F、夹紧钻杆时的总变形量fz与卡盘结构对碟簧内、外径的限制,对碟形弹簧的型号与组合形式进行选择;

(2)算出碟形弹簧压平时的载荷Fc,根据算出的夹紧钻杆所需的弹簧弹力与压平碟簧时的弹力载荷比F/Fc,查阅国标获得夹紧钻杆时的碟簧变形量f;

(3)由夹紧钻杆时碟簧总变形量fz和单片碟簧变形量f,求得液压卡盘所需的碟簧片数。为限制碟簧在压缩过程中超过最大变形量,在对合碟簧间加入垫片。

碟形弹簧是液压卡盘设计的关键,在设计和制造过程上都不能出现问题,否则液压卡盘不可靠将会严重影响钻机的正常工作。为验证碟簧在承受最大载荷时不失效,应使其通过中性径应力σOM的校验:

其中,E为材料的弹性模量,μ为泊松比,t为弹簧厚度,K1、K4分别为计算系数,根据碟形弹簧国标计算公式可查。

2 SW Simulation模块的二次开发

SolidWorks Simulation模块是基于有限元方法的设计分析软件。通过预测不同工况下零部件的应力应变情况,工程师可以在零部件加工前对其进行优化设计。Simulation同样对用户开放了二次开发的接口,用户可以利用自己熟知的编程语言对Simulation模块进行二次开发,从而设计出专有的自动分析算例。

Simulation模块二次开发过程中,主要难点为对非特征面(SW生成的面)的自动选取。SolidWorks官方帮助文档给出的方法是通过大量的位置坐标来定位特殊面。开发人员也可通过鼠标选中,然后获取SelectionManager的信息来获取选中的面。显然,上述方法均不适合自动选取、快速分析的需求。本文提出利用“面属性”的方法来选取特殊面:一般在对关键零件进行分析的过程中,受力与束缚条件已经确定,工程师只需在SolidWorks中对特殊面的“面属性”进行命名。当需要选取特殊面时,只需对零件Body对象(SolidWorks中用于描述几何数据的对象)的面进行遍历,通过面名即可获得特殊面。

本文对SolidWorks Simulation模块进行二次开发,提出了一种面向关键零件进行快速分析的方法,其开发流程如图3所示。

(1)在装配体文档中打开所要分析的零件,创建一个新的Simulation分析实例,对所要分析的零件指定材料;

(2)操作零件的Body对象,对零件体对象包含的所有的面进行遍历;

(3)根据“面属性”找到建模过程指定的受力面与约束面;

(4)对约束面进行相应约束,对受力面施加载荷;

(5)对模型进行网格划分;

(6)执行分析算例,得到零件此时的受力分析结果。

图3 零件快速分析流程

3 系统实现与实例验证

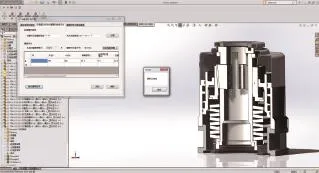

本文应用VB.net语言,在三维建模软件SolidWorks上进行二次开发,实现了钻机液压卡盘的参数化设计与计算,并在企业某型号钻机动力头液压卡盘的设计过程中得以应用。具体应用流程为:

(1)在SolidWorks软件中,以建好的卡盘模型作为基础,用方程式驱动尺寸信息。

(2)将已知的需求参数输入到系统中,得出所需的碟簧力,并选择合适的碟簧型号,如图4所示。

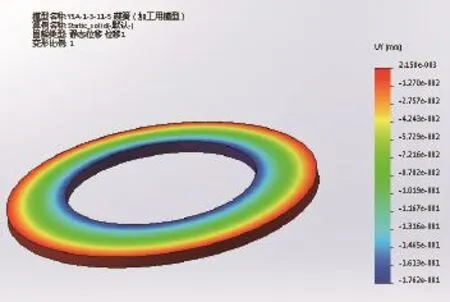

(3)对选定的碟簧使用一键校核功能模块进行验证,如图5、图6所示。

(4)模型符合要求后,将模型与相关的文档导入企业的产品信息管理系统中。

图4 液压卡盘参数化计算模块

图5为碟簧分析校核前的条件设置界面。完成碟簧材料、网格等属性的设置后,点击“碟簧一键分析”,得到碟簧应力分析的结果,如图6所示。

图5 碟簧一键分析结果

图6 碟簧应力分析的结果

根据国标规定,对于材料为60Si2MnA的碟簧,屈服极限。先用参数化计算模块对液压卡盘基础模型进行计算验证,根据公式(7)计算出来的超过了1600MPa。现为保证碟簧不失效,应在对合碟簧间加入垫片,以避免碟簧被压平。也可通过公式(7)反求碟簧形变量,从而确定垫片的厚度。具体计算数据如表1所示。

表1 某液压卡盘碟簧验证与优化

4 结论

本文在对液压卡盘参数化设计计算相关公式进行总结后,用VB.net对SolidWorks进行二次开发,设计了一款针对钻机液压卡盘的计算系统,并综合使用SolidWorks Simulation模块,对卡盘碟簧进行快速分析,验证参数化计算结果,提高了工程师的设计效率。

与专业CAE软件相比,Simulation模块在细节设置方面仍有一定的差距。比如,网格划分的类型、接触类型等问题,结果误差也会差一些。但就工程问题来讲,一般情况下安全系数取值较大,对分析仿真上的细节问题并不做过高要求,Simulation的分析结果足以满足要求。此外,Solidworks Simulation模块与Solidworks兼容性好,学习使用简单,一般的工程技术人员 就可对产品进行简单分析,并快速得到相应的计算、分析结果。

[1]冯德强.钻机设计[M].北京:中国地质大学出版社,1993.

[2]周亚军.液压卡盘的工作原理及主要参数[J].地质装备,2011,(1):17-18.

[3]刘卫亮.不同齿面卡瓦对钻机夹紧力的影响探讨[J].矿业安全与环保,2007,(1):81-83.

[4]魏静.基于SW/Simulation制动闸碟形弹簧的受力分析[J].煤矿现代化,2013,(4):90-91.

Research on Parametric Design and Rapid Analysis Method of Drilling Rig Chuck

WANG Ya1,WEN Zhiguo2

(1.School of Mechanical Engineering, Southeast University, Nanjing 211189;2.Lia nyungang Huanghai Exploration Technology Co., Ltd,Lianyungang 222000)

For the re alization of the previous de sign experience and knowledge of the i nheritance and reuse, a parametric design and calculation method is introduced in hydraulic drill chuck design. After the completion of the design calculations were rapid s tress analys is. The system is bas ed on SolidWorks platform, which makes full us e of the m odule and open programming interfaces. Chuck’s si gnificant calculation process and stress analysis of key parts is embedded into the software, which realiz e the rapid des ign and analys is of hydraulic chuck products. The method greatly improves design quality and efficiency, and provides the efficient and feas ible method for relevant enterprises to design new product rapidly and accumulate knowledge as well as experience.

hydraulic chuck,parametric design,rapid analysis,secondary development

江苏省科技成果转化项目(BA2013092,BA2014114)。