减小柴油机凸轮轴齿轮啮合侧隙对整机宽频噪声改善的研究

2016-09-05孙立永张建川长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心

李 乐 孙立永 屈 伟 张建川 尚 运(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

减小柴油机凸轮轴齿轮啮合侧隙对整机宽频噪声改善的研究

李乐1,2孙立永1,2屈伟1,2张建川1,2尚运1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

为改善某四缸增压柴油发动机的NVH(Noise Vibration and Harshness)性能,通过改变发动机凸轮轴传动齿轮啮合侧隙并对振动及噪声进行测试,结果显示:减小凸轮轴传动齿轮啮合侧隙对发动机宽频噪声有明显改善。

柴油机NVH凸轮轴齿轮啮合侧隙

引言

日益加严的油耗指标使柴油机的节油性能要求凸显,但柴油机存在振动大、噪声明显等缺陷。

在对某柴油发动机以及搭载整车后的全评价过程中发现:此柴油发动机缸盖前端及顶部振动及噪声不满足最终要求。经分析测试,最终锁定凸轮轴传动齿轮的机械噪声为主要噪声源[1]。因此,本文对此柴油发动机的配气机构噪声进行分析并改善,通过调整配气机构传动齿轮啮合侧隙改善整机宽频噪声[2]。

侧隙指两个相配合齿轮的工作齿面相接触时,两个非工作齿面之间所形成的间隙[3]。

1 研究对象与试验装置

本文所涉及的研究对象为2.0L双顶置凸轮轴涡轮增压柴油机,最大功率及相应转速为120kW (4 000r/min),最大扭矩及相应转速为350N·m (1 600r/min~2 800r/min)。

进、排气凸轮轴传动形式为齿轮传动,齿轮布置形式如图1所示,主、从动齿轮均为直齿轮,主要参数见表1。

图1 凸轮轴齿轮布置形式

表1 主、从动齿轮部分参数

发动机整个噪声及振动测试过程,始终在配置有冷却水恒温系统和燃油恒温系统的AVL电力测功机试验台的消声室进行,消声室内部基础噪声为25dB(A)。

发动机上传感器以及发动机正上方1m处麦克风布置形式如图2所示,所测得的噪声以及振动信号可在相应的PC上采集记录。

图2 传感器及麦克风布置形式

2 原侧隙凸轮轴齿轮NVH水平

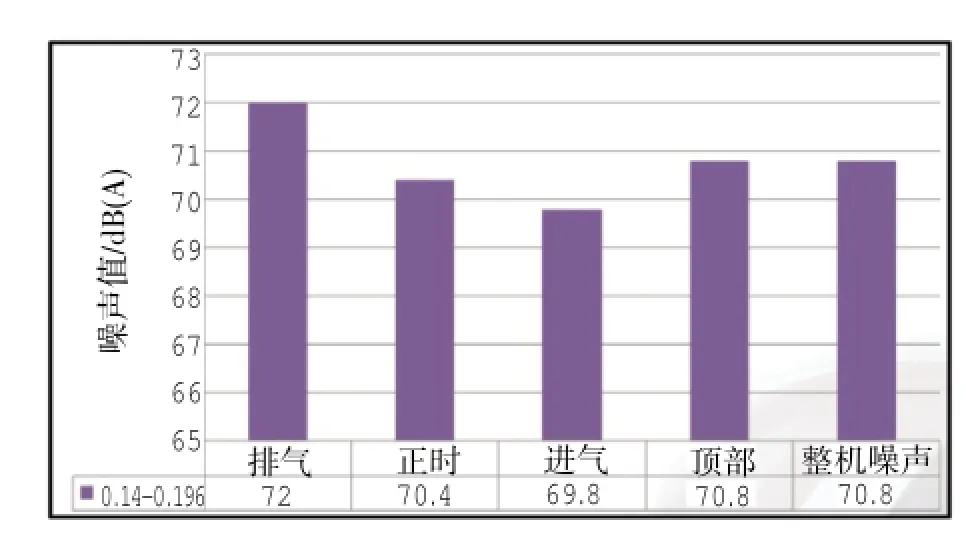

此2.0L柴油机凸轮轴齿轮啮合侧隙原始设计值为0.14~0.196mm。以此间隙设计值为基础,分别从尖锐度、语音清晰度以及声音粗糙度三方面对发动机声品质进行测试,测试结果如图3所示。

图3 原凸轮轴齿轮啮合侧隙状态整机声品质水平

整机噪声水平如图4所示。

基于上述声品质及噪声数据。对凸轮轴传动齿轮啮合侧隙进行调整[4],探究不同的齿轮啮合侧隙对发动机NVH水平的影响。

图4 整机噪声水平

3 不同啮合侧隙试验

在实际工程制造中,对研究对象所测得的侧隙为法向侧隙,所谓法向侧隙是指当两个齿轮的工作面相互接触时,其非工作齿面之间的最短距离[3]。保证法向侧隙的方法为:

1)在凸轮轴承盖与缸盖合件加工过程中,在进、排气凸轮轴轴承孔中心距理论值固定,控制中心距的加工公差。

2)以跨齿数4个为基础,控制主、从动齿轮的公法线长度极限公差以保证所需的侧隙值。

在设计允许范围内,分别选取啮合侧隙值为0.04mm,0.06mm以及0.12mm的3组不同啮合侧隙配合方式在原发动机基础上进行测试。

试验条件及传感器布置情况与测试原状态啮合侧隙时保持一致。

3.1发动机声品质分析

不同啮合侧隙的发动机声品质测试结果如图5所示。

图5 不同啮合侧隙状态发动机声品质对比

由图5可知,减小凸轮轴传动齿轮啮合侧隙,发动机顶面噪声粗糙度、尖锐度和语音清晰度均有明显改善,并且存在间隙越大,声品质越差的趋势。

3.2发动机噪声分析

不同啮合侧隙值情况下整机噪声测试结果如图6所示。

图6 不同侧隙状态整机噪声对比

由图6可知,在发动机进、排气侧,正时侧与顶部噪声及发动机整机噪声随凸轮轴齿轮啮合侧隙值减小而减小。

因此减小传动齿轮啮合侧隙,可以改善发动机的整体声品质与噪声水平。

为进一步研究传动齿轮啮合侧隙对发动机噪声的影响,对发动机怠速及空载加速工况进行进一步测试与分析。

3.3顶部噪声频谱对比

对发动机顶部1m处声压级进行测试,测试条件为:相同条件的消声室,测功机与发动机断开连接轴,发动机利用起动机着车,保持在发动机怠速(750r/min)情况下,测试结果如图7所示。

图7 发动机顶部1m处声压级变化

从图7可以看出:在1 800Hz以上,发动机顶部1m处噪声降低6.2dB(A);顶部噪声随不同齿轮啮合侧隙降低的趋势一致,齿轮啮合侧隙值越小,1m处声压级降低越明显。

3.4发动机空载加速噪声频谱对比

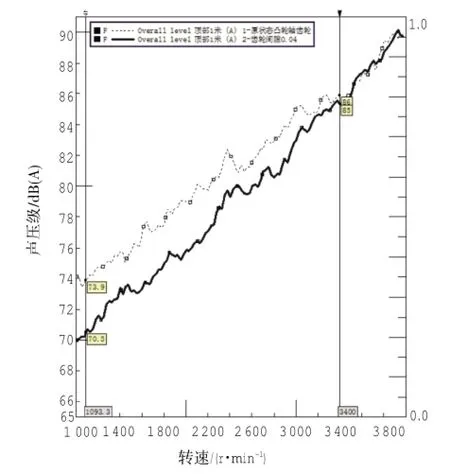

以顶端噪声频谱随凸轮轴齿轮啮合侧隙变化规律为基础,对发动机1m处声压级在空载加速工况的噪声进行测试并分析结果,选取原状态凸轮轴啮合侧隙值(0.14~0.196mm)与0.04mm凸轮轴啮合侧隙值进行测试,测试结果如图8所示。

图8 发动机空载加速噪声频谱对比

从图8可以看出,发动机1m处声压级噪声在空载加速工况下随凸轮轴齿轮侧隙的减小而降低,且减小明显,最高可降低3.4dB(A)。

上述两种啮合侧隙值情况下,对30cm近场噪声进行测试,测试结果如图9所示。

图9 缸盖近场噪声测试

从图9可以看出,发动机缸盖顶部与后端30cm处近场噪声随齿轮侧隙减小而减小;中低转速改善明显,但改善效果随转速增大而减小。

3.5极限间隙情况验证

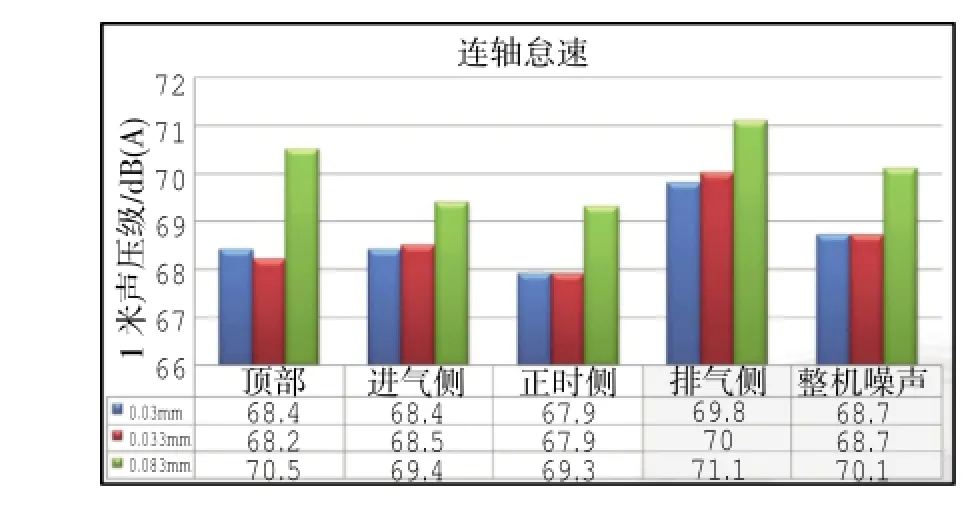

根据生产情况,选取极限值0.03mm、0.083mm与随机情况0.033mm进行连轴怠速情况NVH测试,测试结果如图10所示。

图10 极限间隙与随机间隙噪声测试

从图10可以看出:0.03mm和0.033mm侧隙,整机噪声相差不大,比0.083mm侧隙小1.4dB(A)。

顶部1m处声压级测试结果如图11所示。

图11 顶部1m处声压级测试结果

从图11可以看出:1 800~8 000Hz顶部噪声,啮合侧隙0.03mm和0.033mm相差不大,比0.083mm小3dB(A),0.083mm侧隙噪声不可接受。

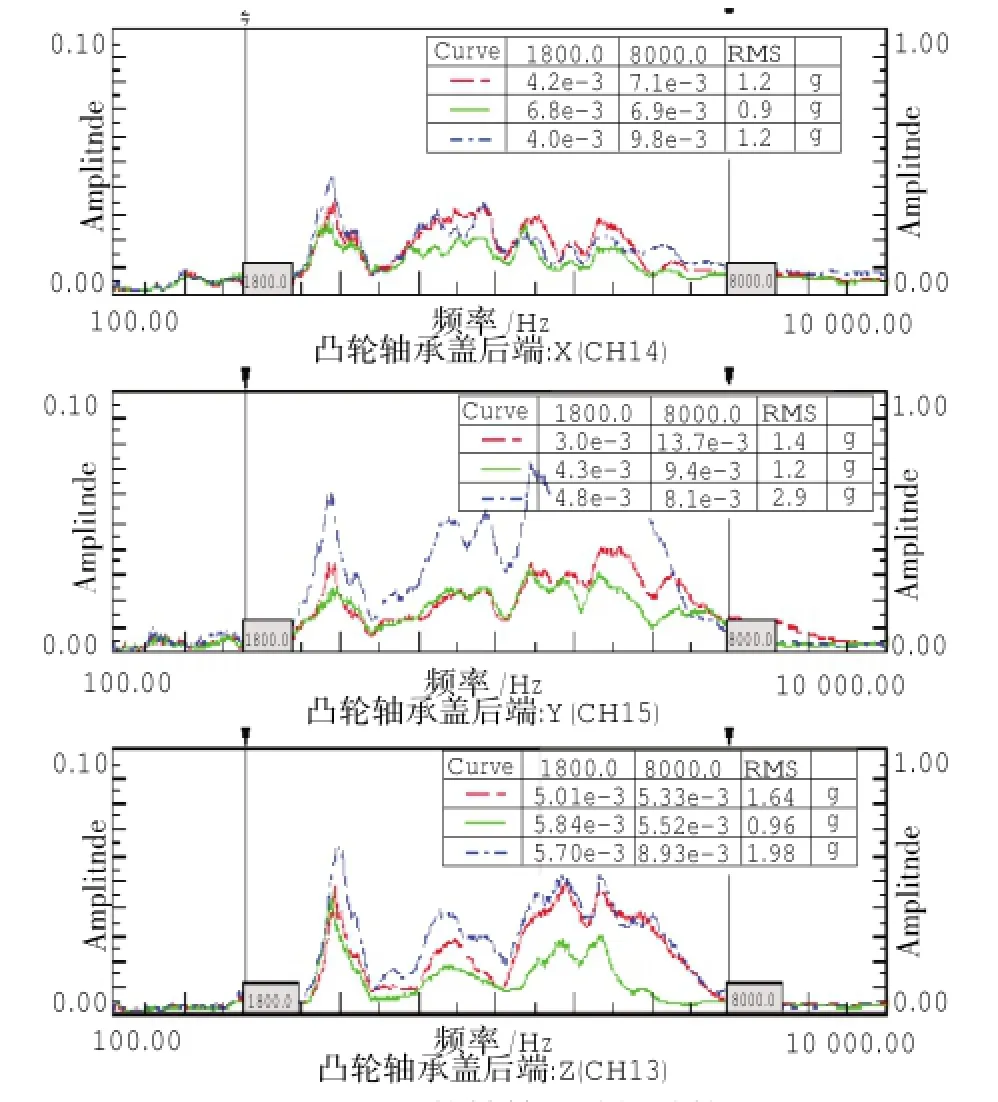

凸轮轴轴承盖振动情况如图12所示。

图12 凸轮轴轴承盖振动情况

从图12可以看出:1 800~8 000Hz凸轮轴轴承盖后端Y向振动,啮合侧隙0.03mm和0.033mm相差不大,比0.083mm小1倍。

空载加速工况测试结果如图13所示。

图13 空载加速工况

从图13可以看出:空载加速工况,对于不同侧隙各面噪声相差不大。

4 结论

1)在设计值允许范围内,减小凸轮轴传动齿轮啮合侧隙,发动机声品质有明显改善,啮合侧隙最大值控制到0.08mm范围内。

2)发动机进排气侧、正时侧、顶部噪声及整机噪声随凸轮轴齿轮啮合侧隙值减小而减小;且侧隙值越小,1m处声压级噪声降低越明显。

3)发动机缸盖顶部与后端近场噪声随齿轮啮合侧隙减小而减小;中低转速改善明显,但改善效果随转速增大而减小。

4)对于0.083mm侧隙,排气侧和顶部噪声较大,声音杂,不能接受。

因此从NVH方面考虑,此四缸柴油机凸轮轴传动齿轮间隙确定为0.03mm~0.08mm。

1杜宪峰,梁兴雨,李志勇.柴油机激励载荷与结构振动信号特征关系研究[J].小型内燃机与车辆技术,2015,44(1):25-30

2许爱芳,张佳,吴志永.降低高速传动齿轮组动载荷冲击的方法研究[J].机械设计与制造,2005(6):12-14

3张民安.圆柱齿轮精度[M].北京:中国标准出版社,2002

4张子辰,韩景峰,刘洪德,等.降低柴油机噪声技术研究[J].内燃机与动力装置,2006(6):19-22

Research of the Relations Between CamshaftGear Backlash and Diesel Engine'sNVH

LiLe1,2,Sun Liyong1,2,Qu W ei1,2,Zhang Jianchuan1,2,Shang Yun1,2

1-Technical Center,GreatWallMotor Company Limited(Baoding,Hebei,071000,China)2-HebeiAutomobile Engineering Technology&Research Center

For improving the NVH(Noise Vibration and Harshness)of 4-cylinder turbocharger diesel engine,a research and testof adjusting the camshaftgear backlash proves that the backlash effects NVH. NVH improvesobviouslywith decreasing the camshaftgear backlash.

Dieselengine,NVH,Camshaft,Gear,Backlash

TK423.4+1

A

2095-8234(2016)02-0043-05

2016-01-03)

李乐(1985-),女,助理工程师,主要从事柴油机研制与开发。