增压直喷汽油机怠速燃油系统过浓故障的研究

2016-09-05赵景广肖姗姗长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心

王 严 赵景广 肖姗姗(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

增压直喷汽油机怠速燃油系统过浓故障的研究

王严1,2赵景广1,2肖姗姗1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

通常认为,燃油系统过浓是由燃油系统故障或老化直接引起的,可通过更换喷油器、高压油泵等措施应对,是一类比较易解决的问题。然而,对某直喷增压发动机来说,怠速燃油系统过浓故障的发生却与高寒环境下高速行车有关。为探究其中的原因,进行了大量试验及分析,最终找出故障真因。关键词:怠速燃油系统过浓自学习值机油稀释PCV阀补气量

引言

随着车辆排放对环境污染的影响日益严重,车辆在线诊断(OBD)法规相继出台,要求对影响车辆排放的汽车零部件进行监控,使得汽车电控系统日益复杂化,OBD诊断智能日趋强大,但仍有较多复杂系统诊断只能诊断出系统故障,无法确定故障部位及原因,主要原因是某些系统故障可能由不同的系统或零部件故障相关作用影响而导致[1]。本文通过某直喷增压发动机“怠速燃油系统过浓”故障的分析,对燃油系统、曲轴箱通风系统等进行排查验证,最终确定问题真因。

1 燃油系统的控制原理及分析

发动机混合气在理论空燃比(14.6)工作时,理论上能完全燃烧,使尾气排放物完全变成为H2O和CO2。

在现代发动机电子喷射控制系统中,空燃比(A/ F)的控制是由进气传感器计算出发动机进气量(Mair),然后ECU(控制单元)根据空燃比控制目标,计算出对应进气量的基本喷油量的喷油器喷油时间ti;最后通过氧传感器信号反馈进行喷油量实时调整,最终控制进入发动机的混合气的空燃比接近理论空燃比,得到燃油自学习值Kxx。空燃比控制策略如图1所示。

图1 空燃比控制策略

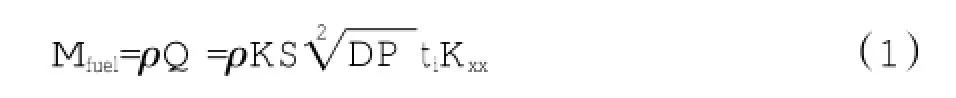

燃油的准确喷射是通过高压喷射系统完成的,喷油器的油量为:式中:Mfuel为喷油器的喷油量质量;ρ为汽油密度;Q为喷油嘴的喷油量体积;K为喷油器的喷油特性因子;S为喷油嘴的有效喷油横截面积;DP为喷油器喷油口两侧压力差;ti为喷油预喷脉宽;Kxx为燃油自学习值。

燃油系统根据氧传感器信号进行闭环控制,通过燃油自学习值Kxx对喷油进行修正:

当燃油控制系统稳定,A/F控制达到目标值后,Kxx值等于反推值:

Kxx是一个乘法系数,当ECU计算出预喷油量比需求油量多时,其值小于1;当预喷油量比需求油量少时,其值大于1。基于设计和制造控制,计算燃油预喷油量与最终喷油量的差异都在±5%以内,即燃油自学习值Kxx正常范围为1±0.05。经验表明Kxx值变化超过30%时,发动机会出现燃烧异常,导致车辆排放急剧恶化[2]。

怠速燃油系统过浓是指发动机怠速工况进入燃烧室的混合气燃油浓度过高,空燃比远小于理论值,系统通过闭环修正,Kxx值达到0.7,仍无法保证混合气的空燃比接近理论值,发动机燃烧不良,因此ECU报出此故障。

2 问题描述

某直喷增压发动机搭载整车在高寒地区(温度低于-20℃)进行可靠性试验时,多台试验车高速(110km/h以上)行驶后停车怠速,怠速过程中发动机故障灯点亮,查看行车记录仪,燃油自学习值降低至0.75,ECU报出“怠速燃油系统过浓”故障。

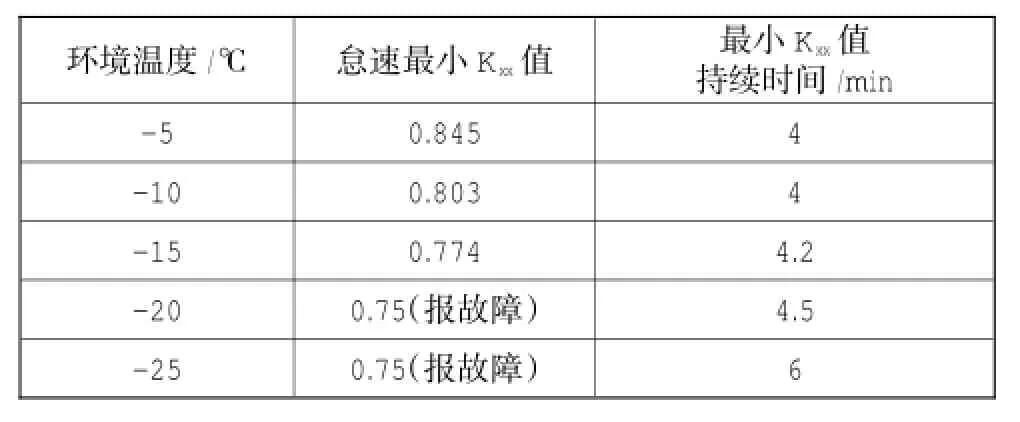

此发动机电控系统开发手册规定,当燃油自学习值达到系统故障评判最低限值0.75,报出故障码,此为发动机故障灯点亮的原因,见图2。

图2 怠速燃油系统过浓故障数据

3 故障排查

影响燃油系统燃油浓度过浓的因素主要有:燃油系统、曲轴箱通风系统等[3],见图3。

图3 影响燃油系统过浓因素

为探究故障真因,选取了存在此故障与非故障试验车各一辆,到高寒地区进行实地故障排查。

3.1燃油系统零部件排查

为排除燃油系统故障导致此故障的发生,对两辆试验车分别对换高压油泵、高压油轨、喷油器,按照故障出现的试验环境及工况进行验证,故障现象未转移,因此确定此故障与燃油系统零部件无关。

3.2曲轴箱通风系统排查

3.2.1曲轴箱通风系统工作原理

对于增压机型,曲轴箱通风系统分为低负荷、中高负荷油气分离系统。低负荷时,新鲜空气从空气滤清器进入曲轴箱,曲轴箱窜气经过低负荷油气分离器分离后经PCV阀进入进气歧管参与燃烧;增压发动机处于中高负荷,增压器对气体进行加压,进气歧管为正压,进气歧管中的新鲜空气通过PCV阀进入曲轴箱,曲轴箱窜气经过高负荷油气分离器分离后,进入压气机前管路。

3.2.2排查过程

对换两辆试验车油气分离器、PCV阀进行试验发现,非故障车更换故障车的PCV阀后,在-25℃环境温度下,以120km/h长时间行驶停车怠速,K xx值到最低限值0.75,报出“怠速燃油系统过浓”故障码,此故障随PCV阀的更换而转移。

对发生故障与非故障的PCV阀进行流量测量,其流量特性见表1。

表1 故障与非故障PCV阀流量特性测试结果

PCV阀设计流量特性见表2。

表2 PCV阀设计流量特性

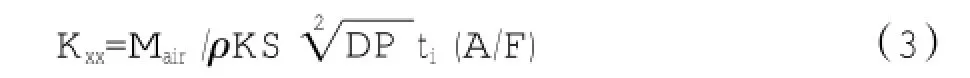

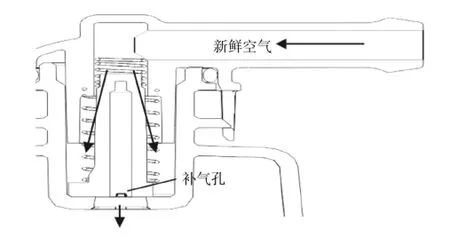

由以上两表可看出,故障PCV阀补气流量均小于非故障PCV阀流量,两者差值随着PCV阀两端压差的增大而增大。影响其补气流量的结构为补气孔(如图4所示),孔直径越大,补气量越大,反之越小。由此看出,气孔的制造误差导致PCV阀补气流量偏小。

图4 PCV阀补气示意图

3.3机油稀释

经验证明,直喷增压发动机均存在不同程度的机油稀释问题,一般发生在寒冷季节,主要原因是环境温度、运行工况直接影响发动机进气温度、油气混合、燃油湿壁等,较多燃油颗粒通过活塞环与缸体间隙进入机油、曲轴箱、燃烧室,使发动机出现机油稀释、燃烧不良等问题。为研究不同环境温度、运行工况下,是否对Kxx值有影响,对故障车进行以下试验:

在不同环境温度(-5℃、-10℃、-15℃、-20℃、-25℃)下,高速行车1h后停车怠速,验证环境温度对Kxx值的影响。结果表明:行驶工况一定时,环境温度低于-20℃后,故障车怠速Kxx值达到最低限值,且持续时间随温度降低而增加,见表3。

表3 不同环境对故障车怠速Kxx值影响

环境温度为-25℃,故障车分别以不同车速(100km/h、120km/h)行驶0.5、1h后停车怠速,验证行驶工况对故障车怠速Kxx值影响。结果表明:环境温度一定时,高车速、行驶时间长才能使Kxx值达到最低限值,见表4。

试验结果证明:环境温度低,长时间高速行车,导致燃油蒸汽大量进入曲轴箱内,增加了曲轴箱气体中燃油浓度,怠速时燃油浓度较高的窜气影响了发动机的正常燃烧。

3.4排查结论

通过对燃油系统、曲轴箱通风系统的排查,确定导致试验车出现“怠速燃油系统过浓故障”的原因有以下两个方面:

1)曲轴箱气体中燃油浓度过高

缸内直喷发动机燃油直接喷射到狭小的燃烧室中,燃油触碰燃烧室壁面,形成“湿壁”现象;外界环境温度低,一方面增加中冷器冷却能力,使进气温度过低,燃油不能充分与空气混合,进而加剧燃油“湿壁”,活塞环将缸壁上的燃油颗粒刮下,混合于机油和曲轴箱气体中;另一方面车辆高速时冷风冷却油底壳,使机油温度降低,燃油颗粒无法蒸发,进而不能被新鲜空气带走,停车怠速时油底壳无冷风冷却,机油温度增加,使其中的燃油颗粒集中蒸发,造成曲轴箱气体中燃油浓度过高。

2)中高负荷PCV阀补气流量偏小

PCV阀补气流量影响了中高负荷工况下的曲轴箱内平衡燃油蒸汽浓度。随着发动机负荷的增大,PCV阀两端压差亦增大,由于补气孔制造公差的存在,故障PCV阀向曲轴箱补充的新鲜空气量较小,无法稀释和带走曲轴箱气体中燃油蒸汽,进而燃油浓度较高,停车怠速时,燃油浓度较高的窜气经PCV阀进入进气歧管,导致混合气过浓,影响发动机燃烧。

4 整改方案制定及试验验证

针对以上分析结果,确定以下整改方向:

1)调整PCV阀补气孔制造公差,增大中高速负荷补气量;

2)针对高寒环境,采取发动机保温措施,减小高寒环境下机油稀释情况。

4.1调整PCV阀补气孔制造公差

参考非故障件流量特性,减小PCV阀补气孔制造公差,使补气流量公差由±5L/min变为±2L/min,保证中高速负荷曲轴箱补气量,充分稀释和带走燃油蒸汽,避免怠速工况时燃油浓度较高的窜气经PCV阀进入进气歧管,引起燃烧异常。

对于增压发动机,空滤后管路负压较大,曲轴箱窜气量大,压力一般为负压,最低应>-5kPa,可以允许少数工况的曲轴箱为正压,但压力应<2kPa,曲轴箱压力过大,会影响发动机的密封、油气分离效率,导致发动机渗油、曲轴箱窜机油等问题[4]。

对调整后的PCV阀进行外特性曲轴箱压力、油气分离试验:新流量PCV阀后曲轴箱压力范围为-2.9KPa~0.6kPa,见图5,满足-5kPa~2kPa设计要求。

油气分离效率外特性工况下略微降低,仍满足≤3g/h设计要求,见表5。

图5 外特性工况曲轴箱压力分布曲线

表5 外特性工况油气分离试验

4.2发动机保温

采用手动可变进气格栅,寒冷季节手动关闭进气格栅的百叶片,降低中冷器冷却能力,提高发动机进气温度,改善燃油雾化效果,减少燃油“湿壁”,降低曲轴箱气体中燃油浓度;对高寒地区发动机油底壳增加保温涂层,提高发动机机油温度及车辆高速运行时机油中燃油颗粒的蒸发量。采用此两项保温措施后,在-25℃环境温度下进行试验验证,发动机进气温度提高10℃,机油温度提高10℃,Kxx值由0.75提高至0.89,较大地改善了高寒环境下的发动机燃烧。

5 结论

本文经过大量试验验证,对某直喷增压汽油发动机“怠速燃油系统过浓故障”进行系统排查,确定为PCV阀流量匹配不合理及高寒环境下机油稀释共同作用导致故障发生。通过调整PCV阀补气流量公差、增加发动机保温等措施,成功解决了此故障,对现代先进发动机燃油系统故障有了新的认识,为曲轴箱通风系统的开发积累了宝贵经验。

1陈领平.汽油机车载诊断(OBD)技术及催化器监控开发试验研究[D].上海:上海交通大学,2007

2陈领平,何小明,洪伟春,等.自然吸气式汽油机燃油系统故障快速排查方法研究[J].公路与汽车,2013(5):28-33

3柳炽伟.缸内直喷汽油机燃油系统故障诊断技术[J].内燃机,2012(4):25-28

4冀晓栋,左云,李佳,等.直喷增压器汽油发动机曲轴箱通风系统的研究[J].小型内燃机与车辆技术,2014,43(4):14-17

Research on TGDIEngine Failure of H igh-Concentration Fuel-GasM ixture in Id le

W ang Yan1,2,Zhao Jingguang1,2,Xiao Shanshan1,2

1-TechnicalCenter,GreatWallMotor Company Limited(Baoding,Hebei,071000,China)2-HebeiAutomobile Engineering Technology&Research Center

Generally speaking,high-concentration fuel-gasmixture is caused directly by the fuel system failure or aging,and this can be solved easily by changing the injector,high pressure oil pump,etc. However,for certain TGDI engine,high-concentration fuel-gasmixture in Idle is related with both low temperature and high speed driving.To digmore,a large number of tests and researches were carried out, finally,the rootcausewas found.

High-concentration fuel-gasmixture in Idle,Fuel BLM(block learnmultiplier),Oil-dilution, Supply gas flow rateofPCV valve

TK411+.2

A

2095-8234(2016)02-0039-04

2016-01-08)

王严(1989-),男,助理工程师,主要研究方向为发动机整机匹配搭载。