复合活塞销

——轻量化设计新概念

2016-09-05MauriziLochmann

【德】 M.Maurizi R.Lochmann

零部件

复合活塞销

——轻量化设计新概念

【德】M.MauriziR.Lochmann

在现代汽车发动机中,运动件的摆动质量和惯性力必须保持在尽可能低的水平。较低的摆动质量不仅是保证发动机运行平稳性的基础,而且会对部件的可靠性和寿命有很大影响。曲柄连杆机构的摆动质量越小,部件的振动越弱,零件的摩擦和磨损越小。活塞销的质量约占摆动质量的10%~30%,减轻活塞销的质量对减少摆动质量会产生较大的影响。MAHLE公司新开发的复合活塞销是将1个铝芯棒压入钢套管内,它能使汽油机和轿车柴油机的活塞销质量分别减轻约20%和30%。由于活塞销的生产应该保持简单和经济,所以该新型活塞销在制造过程中采用了1种成型工艺。介绍该复合活塞销的设计原则、制造工艺和特性。

复合活塞销制造工艺摆动质量钢套轻量化

0 前言

对车辆和发动机开发者来说,轻量化并不是新要求。多年来,汽车行业一直在努力减轻各个车辆部件的质量。然而,虽然在该领域内成果颇多,在不断增长的安全性和舒适性要求下,车辆质量仍在不断增加。

为了应对这种趋势,必须持续提高车辆的工作效率,以实现降低排放。在过去的20年里,乘用车效率已经提高约15%。全球的排放法规正在迫使发动机制造商谋求进一步大幅降低排放的方法[1]。然而,这个目标只能通过采取各种不同的举措才能达到,而减轻质量被赋予了特殊的重要性。研究显示,每减少100kg质量,每百公里的燃油耗能降低达3.3%[2]。

如果摆动质量得到减少,那么对降低燃油耗就具有更显著的影响,发动机响应会更快,从而动力性也获得改善。

发动机机内的摆动质量包括动力单元(PCU)内的部件,尤其指活塞、活塞销、活塞环和连杆。PCU质量的降低对连杆应力、活塞次级运动、曲轴轴承、平衡轴、减振器和噪声能产生有利的影响。

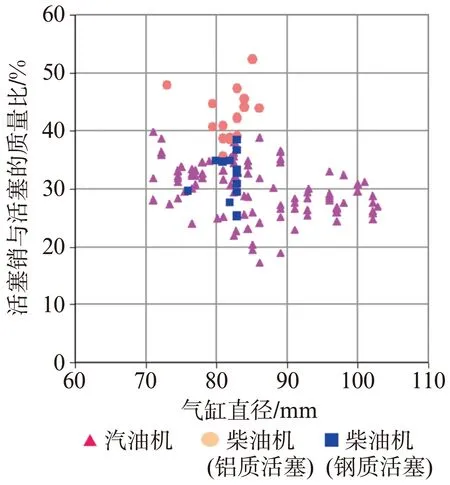

例如,为了降低PCU部件的质量,MAHLE公司已经将1种质量显著降低的Evotech®2活塞投放市场。为了进一步优化PCU部件,MAHLE公司还着重减轻了活塞销的质量。该方法非常有前景,因为活塞销的质量占活塞总质量的50%(图1)。

图1 活塞销质量相对于活塞质量的百分比

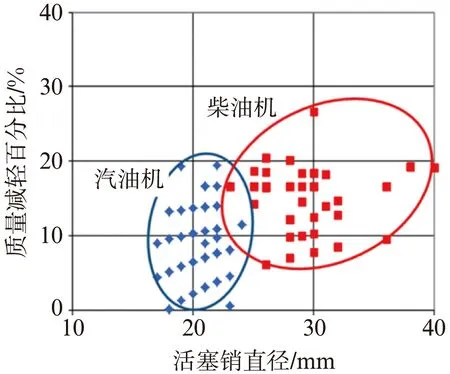

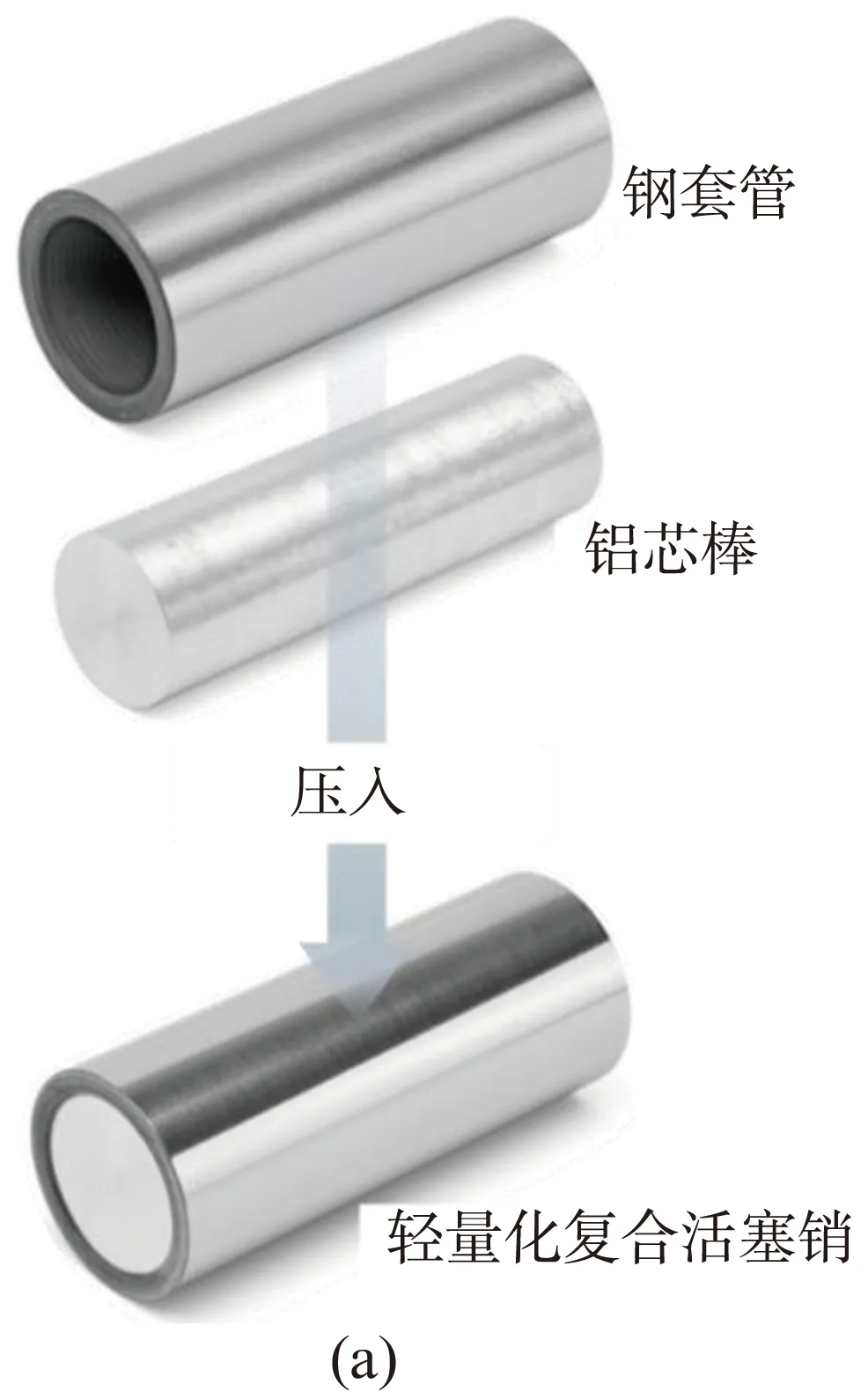

近年来,MAHLE公司开发了复合活塞销,并对其进行了优化。钢套管与压入式铝芯棒相组合能使质量降低30%左右。连同平衡块(或者可能再加上平衡轴)的质量减轻,可使发动机的整体质量显著减轻。

1 复合活塞销的轻量化设计理念

为了完成气体力向曲轴的传递,对活塞销的一般要求如下: (1) 具有足够的强度和刚度,以承受高负荷而不损坏;(2) 具有较高的表面硬度,以获得良好的耐磨性能;(3) 具有较高的表面质量和尺寸精度,以便它与配对滑动件(活塞和连杆)达到最佳配合;(4) 质量轻以保持质量力较小;(5) 具有较高的刚度,以使曲轴传动系的屈服强度尽可能最低。

活塞销质量轻和刚性高对发动机动力性有益。虽然这些要求相互冲突,但活塞销的制造必须尽可能的简单和经济。

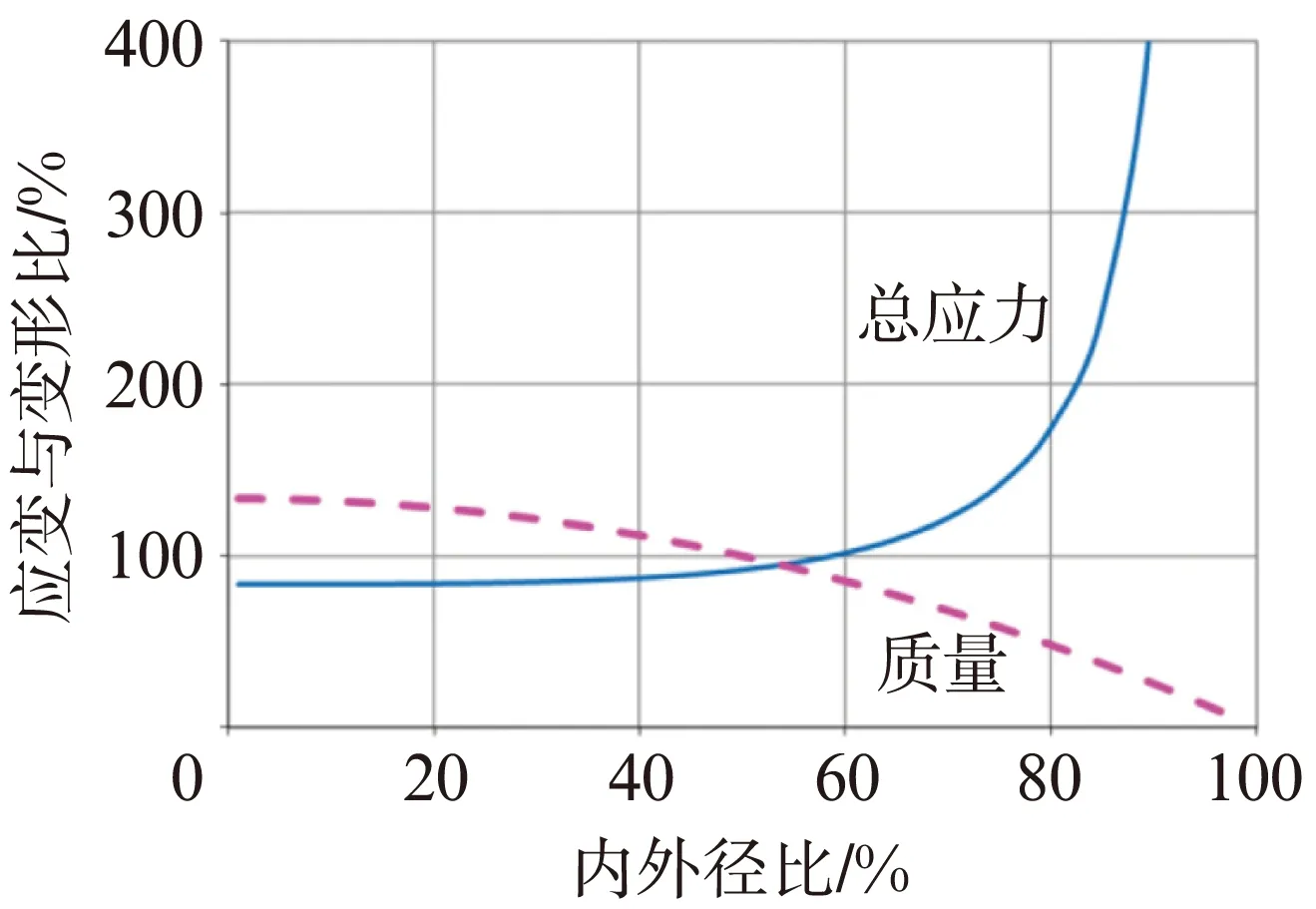

活塞销的质量和刚性取决于活塞销内径的选择,而活塞销外径经常会受到新发动机开发的影响。在现有的发动机中,活塞销外径是固定的。随着输出功率提高,活塞销的内径减小,质量增加,但提高强度的潜力是有限的,可以用1个简化的模型(图2和图3)来加以说明。

图2 活塞销应力定性分析图

图3 活塞销总应力和活塞销质量随内径/外径 比值变化的定性分析曲线

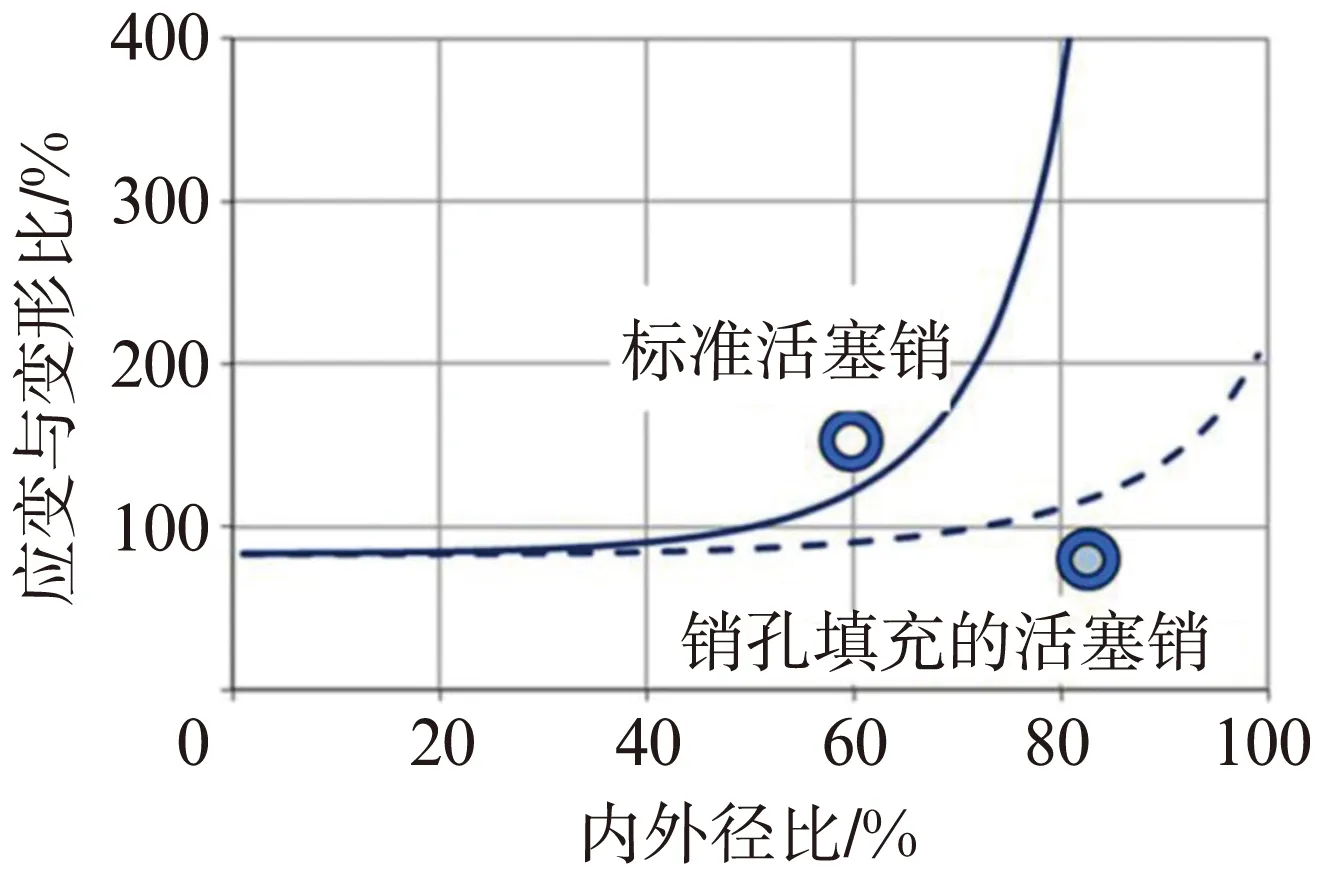

随着壁厚减小或内径增大,应力和变形会逐步增加。相反,增加壁厚和相应的质量,使应力降低很少(图3)。在销孔中插入芯棒,壁厚未增加,但能避免椭圆变形引起的较高应变。活塞销基本上只会发生弯曲变形,从而总负荷得以降低(图4)。芯棒的附加质量可以通过使用比重较小的材料予以补偿,甚至有时能实现过量的补偿。

图4 传统活塞销和复合活塞销总负荷的定性分析

对于乘用车发动机来说,采用这种活塞销轻量化设计概念可减重达25%。活塞销2种材料(钢和铝合金)的热膨胀差异会改变其膨胀特性,这对复合活塞销的开发是种挑战。轻金属芯棒会使复合体的热膨胀率增大,与传统活塞销相比,复合活塞销直径随温度的变化会增加50%。

对复合体来说尤为关键的是,在较低的工作温度下铝芯棒会比钢套管收缩量更大,因此芯棒与套管之间采用了过盈配合。通过有限元模拟计算出芯棒的最小过盈量,以确保在所有的运行工况和温度下都能够充分接触(图6)。

图5 复合活塞销与传统活塞销减重情况对比

图6 有限元计算得出的芯棒与套管之间所需的过盈量

由于复合活塞销变形较小(几乎没有椭圆变形),活塞的负荷与使用传统活塞销时相比会有所变化。因此,活塞的结构必须针对复合活塞销而专门定制。在柴油机应用实例中,可以通过调整活塞销孔的轮廓来保持必要的安全性。

在设计活塞销与配对部件(活塞销孔和连杆销孔)的配合界面时,必须将复合活塞销增加的热膨胀量考虑在内。这样,在工作温度下即可获得足够的间隙,而且活塞销的运动不会受到影响。同时,冷态间隙必须增大。由于在负荷作用下产生的椭圆变形很小,因而可以不必考虑这问题。在1台发动机的验证过程中,间隙增大0.7‰,未观察到活塞销转动受到任何限制。

2 制造概念

复合活塞销的理念并不是新的想法。它的首批专利已在20世纪初就已申请。MAHLE公司一直在持续开发和优化这一理念。开发的焦点是考虑用经济的制造工艺来实现铝/钢界面的优化。芯棒的材料选用了1种高强度铝合金。套管则特意使用了ISO18669规定的M等级典型活塞销淬硬钢材料,以保证活塞销界面的摩擦学特性。

为确保活塞销要求的强度,芯棒需要在各种负荷下都与套管保持固定连接,以免接触界面产生磨损或变形,以及芯棒脱出。为此,常用的工艺是采用过盈配合连接。压入式或热接合方式是成本经济、易于实施的制造工艺。热接合方式的缺点是,为了达到所需的最小过盈量,必须保证非常精密的部件公差。另一缺点是接合风险,如高温引起的热黏着磨损和材料变化。

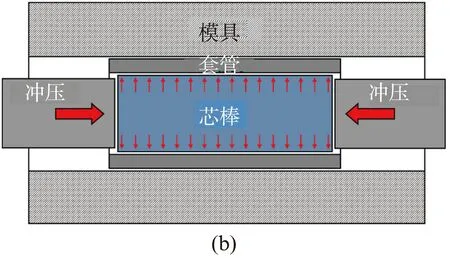

为克服这些缺点,选用了1种不同的方法来制造复合活塞销。将芯棒以松配合插压入套管中,然后用1个活塞工具在芯棒的两端冲压芯棒使之变形,直到芯棒径向紧卡在套管中(图7)。

图7 复合活塞销制造示例说明

如果芯棒的冲压是由施加的外力而不是由活塞工具的位移来控制,那么套管与芯棒之间的贴合仅由芯棒材料的屈服强度决定,而与部件的尺寸和形状公差无关。

这种冲压工艺的另一个优点是芯棒能完全充满套管内腔,这是因为套管与芯棒之间除了产生摩擦配合外,还会产生成形配合。检验表明,采用这种接合方法能以很小的变化率获得很大的过盈量。

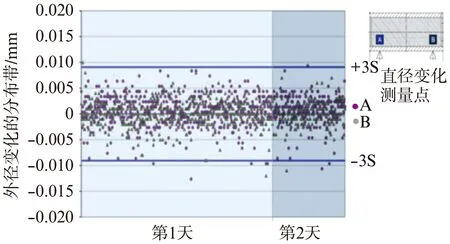

开发过程显示,可以通过观测钢套管压入芯棒前后的直径变化来监控冲压工艺。图8为生产中活塞销两端区域的膨胀量变化范围。变化范围小于20μm,它比热压接合方式的膨胀量变化范围小。

图8 生产中直径变化的监测结果

3 台架试验验证

活塞销通常采用伺服液压试验机和共振脉冲器进行测试。通常不提供对活塞销旋转运动的模拟。这样就不能足够准确地验证浮动式活塞销的应力。MNAHLE公司是在1个专门的试验台上对浮动式活塞销进行了测试。采用这种试验装置能够再现活塞销旋转过程中弯曲和椭圆变形所产生的交变应力。

活塞销应与实际活塞销孔和连杆小头孔的几何尺寸适配。循环负荷相当于活塞销转动1圈的情况,并反映了约1000次工作循环的发动机循环负荷。

经过若干次试验后,可以绘制出复合活塞销的疲劳强度曲线图,它与传统钢制活塞销的疲劳强度近似。

4 发动机试验验证

发动机验证在1台2.0L共轨喷油轿车柴油机上进行。发动机功率为125kW,最高指示压力18.5MPa。在完成5h的磨合运转并随即记录了全负荷特性曲线后,开始进行300h的高百分比全负荷的交变负荷运行。所有4个气缸都配装了复合活塞销,其中2个缸的活塞销有金刚石碳(DLC)涂层(表1)。为了增大在活塞销孔和连杆小头孔中的安装间隙,活塞销外径磨去了15~20μm。活塞上的销孔采用了2种不同的轮廓,表1为各缸的配置情况。

表1 零部件特性和发动机试验的最终评价

在随后的试验分析中,给出了零件的典型接触形态。观察显示,活塞销孔的廓形对接触形态没有影响。然而,活塞销有DLC涂层时形成的接触形态更好。

5 总结

新开发的轻量化概念复合活塞销在乘用车发动机上使用时,活塞销的质量能减轻达25%。将铝芯棒压入钢套管的制造过程生产费用并不昂贵。所选用的接合工艺对单个零件的紧配合公差要求要比其他方法的低得多。

在活塞的结构设计中,尤其是活塞销孔和连杆小端孔的设计,必须考虑到复合活塞销的变形和热膨胀率。

图9 发动机试验后复合活塞销及其配对件的定性评价

在台架上和发动机上对这种新轻量化设计概念成功进行了试验验证。在柴油机上使用时,估计可以不采取任何降噪措施。在汽油机中使用时,对噪声-振动-平顺性性能的评价尚未完成。

复合活塞销是汽车开发的各种不同策略中涌现的1种发动机新零件。可按照轻量化目标、形状稳定性或活塞销孔的间隙策略对复合活塞销进行系统优化。

[1]Siehe mitteilungen der kommission zur überwachung de CO2-emissionen von personenkraftwagen[OL]. http:∥ec.europa.eu/environment/air/transport/co2/co2_monitoring.htm.

[2]Klaus R B. Was bringen 100 kg gewichtsreduzierung im verbrauch? eine physikalische Berechnung[J]. ATZ, 07-08,2013.

2015-09-17)