平行轴式变速器的先进技术

2016-09-05中澤智一

【日】 中澤智一

平行轴式变速器的先进技术

【日】中澤智一

在装备了多个齿轮组的输入轴与输出轴这两根平行轴构成的装置基础上,开发的双离合变速器相比机械式变速器,可提高车辆的行驶安全性,降低燃油耗,并在车辆变速时维持扭矩水平。以双离合变速器为主,介绍平行轴式变速器的先进技术,着重论述了变速控制机构、软件及应用的发展动态。

双离合变速器平行轴式变速器离合器控制机构

0 前言

车用变速器基本是由装备了多个齿轮组的输入轴与输出轴2根平行轴构成的装置。在这一基本机构中,附加手动变速机构的手动变速器(MT)已被利用至今。近年来,在这种变速机构中设置多个自动控制的离合器及同步器,从而同时具备MT与自动变速器(AT)优点的变速装置已开始进入市场,即所谓的“双离合变速器(DCT)”,其应用范围已开始逐步扩大。这种离合器一开始是出现在MT占据主要份额的欧洲汽车市场。在日本的汽车市场,DCT最初的主要目标用户群是偏爱操控灵活性的汽车消费者,但现在也开始逐渐用于商用车及混合动力车。

本文以DCT为主,介绍平行轴式变速器的相关先进技术。

1 DCT的特点与发展历史

自汽车问世以来,平行轴式变速器都是以MT的形式长期存在。有级式AT及无级变速器(CVT)等自动变速器也在近几年得到普及。尤其是在北美及日本的汽车市场,AT及CVT已成为主流,占据了变速器市场的大部分份额。在这样的背景下,使平行轴式变速器的变速控制实现自动化的DCT,被认为是在2000年之后开始量产并配装车辆的新技术。

与CVT相比,DCT的特点是用齿轮直接传递动力,即便是与使用行星齿轮的普通AT相比,DCT也能以较少的啮合次数设定变速档位。在此基础上,在DCT中,只有1组形成拖曳阻力的离合器,因此其传动效率更高。另外,相比因同样原因而传动效率较高的MT而言,DCT分别在奇数档与偶数档配置了离合器,通过适当地控制并切换离合器来实现换档,从而能够在切换离合器时不断开动力,也就是在车辆变速时不中断扭矩输出。

下文将简单介绍一下DCT的发展历史。传动效率优异,并且在不中断扭矩输出的条件下实现自动变速的DCT最初在20世纪80年代开始进行试验性研发。最初配装于乘用车的量产型DCT是2003年由德国生产商开发的6档DCT[1],具有250N·m 的容许扭矩。之后,日本[2]、意大利[3]等国的生产商也陆续开发了DCT产品(图1)。上述DCT产品经不断地改进和提高容许扭矩,并通过采用干式离合器等措施,变速装置的结构变得更为简单,配装的车型范围也不断扩展,最终向7档等多级变速的方向发展。同时,为了将DCT应用于商用车,2010年日本的重型商用车(公交客车、货车)制造商成功开发出自有品牌的6档DCT产品[4]。此外,对于配装于混合动力车的系统集成,2012年以后,配装于商用车及乘用车的“DCT+混合动力”系统正式进入市场。不仅实现了MT的自动化,而且充分利

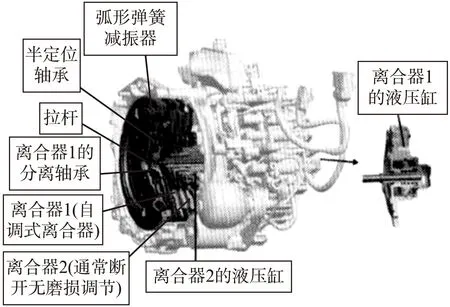

图1 意大利生产商的DCT[4]

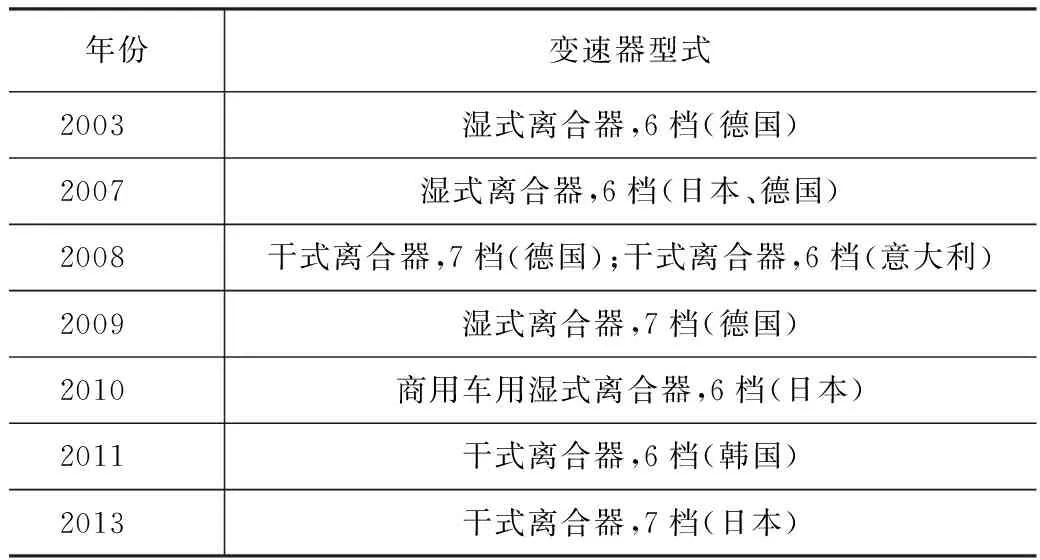

用DCT动力传动效率高的优点,这一新产品的发展呈现出不断进化的趋势(表1)。

表1 量产DCT的车辆配装时期(乘用车和商用车)

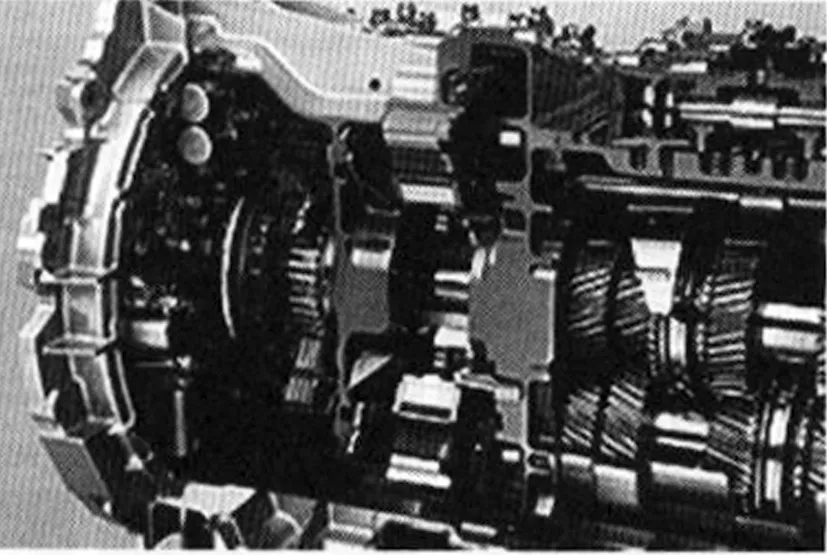

2 DCT的结构

以德国生产商开发的DCT产品为例,其结构是将输入轴分为偶数档和奇数档各1组,共配置2组离合器。DCT由操控偶数档和奇数档的离合器分离机构(液压或电动),以及在偶数档选择2档、4档或6档的同步装置和变速机构用执行器构成。变速及离合器控制则由控制单元(TCU)完成。图2示出了各轴的结构[5]。

图2 德国生产商开发的DCT结构[5]

2.1双离合器

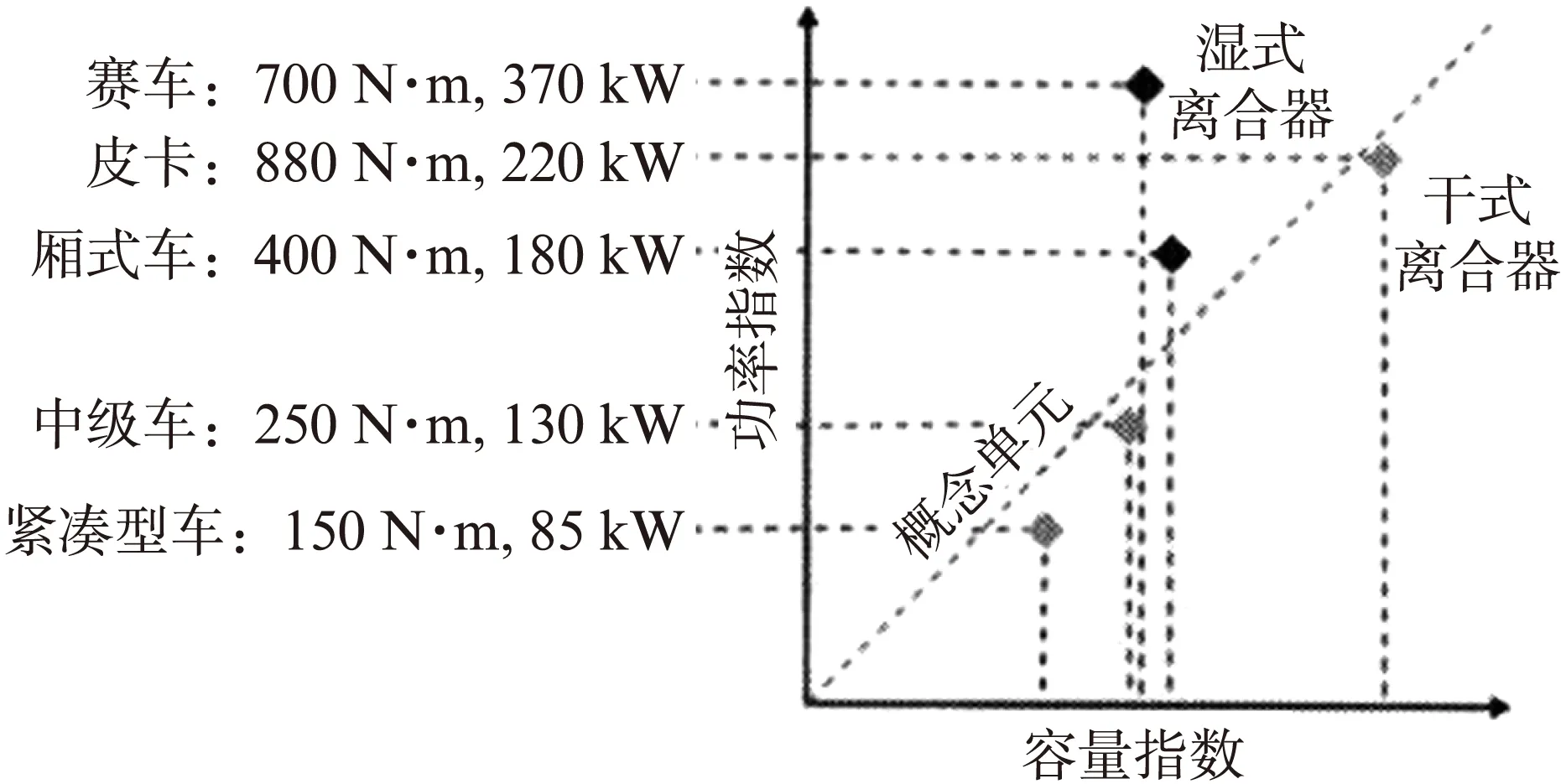

DCT最大的特征就是在变速器中有2组离合器。通过适当控制离合器的切换,同时进行奇数档分离和偶数档的接合,在车辆变速时维持扭矩水平。如图3所示,这种离合器可分为湿式离合器和干式离合器2种。要根据车辆的设计意图及用户需求来选择使用哪种类型的离合器。图4示出了根据适用车辆的功率及离合器容量进行开发的实例[6]。下文将分别介绍2种类型的离合器特性及选择基准。

图3 干式离合器(左)和湿式离合器(右)[7]

图4 离合器调节机构举例[7]

2.1.1湿式离合器

最初实现量产的DCT采用的是湿式离合器。湿式离合器的特点是利用润滑油润滑离合器片,其冷却性能和耐磨损性较为优异。基于这些优点,湿式离合器的耐久性更好,并且能满足高扭矩容量的要求。另一方面,由于必须配备用于供给润滑油的油泵等液压回路,所以相比干式离合器,湿式离合器的结构更为复杂。

2.1.2干式离合器

在2007年,使用干式离合器的DCT实现了量产[5]。干式离合器与湿式离合器相比,其结构更为简单,由于不使用润滑油,其效率更高。但从耐磨损性及冷却性能方面来看,因为采用的是空气冷却方式,所以基本上是无法期待其具有润滑油的效果。因此,要求在干式离合器的设计及控制技术方面作进一步的优化,以便使其与湿式离合器一样,能在车辆的整个使用寿命期内无须更换部件。如图5所示,对于耐磨损性方面的设计改进是基于离合器的磨损,采用能调整离合器片位置的机构[7]。而对于冷却性能,则在高温条件下必须设定离合器滑移控制的极限值。

2.1.3离合器种类的选择基准

DCT中使用干式离合器或是湿式离合器,其选择的基准大致如下: 扭矩250N·m以下的车辆基本是采用干式离合器;扭矩超过250N·m的车辆基本是采用湿式离合器。

图5 干式离合器与湿式离合器的应用实例

2.2变速控制机构

2组离合器分别具备奇数档离合器和偶数档离合器的功能。变速档位的选择由各轴上的自动同步机构确定。一组离合器接合时,另一组离合器的变速机构介由同步机构啮合齿轮,处于离合器接合的待机状态。

例如,车辆从停车状态起步并加速时,通过同步机构,使1档相对于离合器输入轴处于接合状态,通过接合奇数档离合器,传递发动机的驱动力。此时,偶数档离合器虽处于分离状态,但2档齿轮完成同步操作,处于待机状态。当车速加快变速为2档时,在奇数档离合器断开的同时,偶数档离合器接合。由于此时2档已处于接合状态,在离合器切换的时刻就已完成换档,因此,相比传统的有级式变速器,使用DCT后,车辆变速时失去驱动扭矩的时间被大幅缩短。这样在将DCT配装于赛车时,有望大幅提高车辆的加速性能。另外,计算机基于车速及驾驶者的操作状态,对换档提速或降速进行自学习和判断。

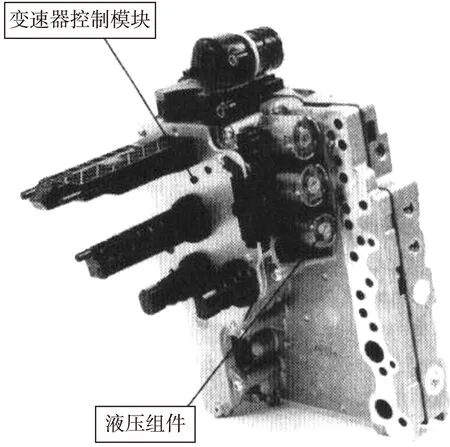

在DCT使用湿式离合器的情况下,为完成换档操作,离合器控制机构及变速控制机构综合了图6和图7所示液压回路与控制单元,并实现了模块化装配[5]。另外,在使用干式离合器的DCT中,则能充分发挥不使用润滑油的优势(图8),采用电动的离合器控制执行器[7]。

图6 变速器控制模块实例[5]

图7 变速器控制模块的系统示意图[5]

图8 采用电动离合器执行器的干式双离合器[7]

3 软件

为了利用双离合器实现在车辆变速时不中断扭矩输出的功能,除机械及机电一体化零件外,控制软件在DCT中也占据重要地位。图9示出了构建DCT软件的实例[5]。在图9中,作为软件的组成部分,离合器及变速机构的执行、液压回路的控制,以及与车辆及发动机的接口都已被模块化。将各项基本任务模块化的目的是,通过使各项功能的基本程序实现通用化,在改动规格及追加其他功能时,核心程序能实现通用化,由此确保要求的安全功能。

图9 DCT软件的组成功能模块[5]

此外,为了在车辆变速时维持扭矩水平,避免因起步或变速时导致的冲击感,同时选择最佳的齿轮组,必须恰当地实行控制程序。因此,首先要将发动机、车辆及驾驶者的操控等状况作为信号输入。并且,为了使操纵机构的执行器及液压控制系统正常工作,必须基于变速逻辑准确地输出信号。

DCT离合器控制方面的课题主要是必须考虑到减轻用户的不适感及堵车时的负担,尤其是之前驾驶有级式AT车辆的用户。另外,对于在DCT问世初期所不具备的蠕滑力,也必须实施离合器滑动控制,并应对运转状况的急剧变化采取相应对策,同时还必须考虑到发生故障或出现异常时的安全性能。此外,为降低燃油耗,必须与发动机进行协调控制,以及与混合动力系统进行匹配等,不仅要具备离合器与变速控制技术,还要求针对各种条件进行优化。为此,变速器的软件开发更加趋向于复杂化,开发过程中的规格设定及验证已变得极为重要。

4 混合动力系统的应用

DCT与混合动力系统的组合最初是在商用车上实现量产的。2012年5月,日本的商用车制造商将配装内置混合动力专用电动机的DCT车辆推向了市场(图10)[8]。

图10 商用车混合动力电动机内置于DCT中[8]

在乘用车中,2012年11月,德国的汽车制造商开始销售配装了7档DCT与混合动力系统的车辆[9]。

2013年9月,日本的汽车制造商开始销售内置混合动力专用电动机的DCT,该产品采用的是干式离合器[10]。

5 今后的发展趋势

新一代的变速器是在MT基础上发展起来的,虽然产品本身已具备较高的效率,但为了进一步满足不断升高的燃油经济性要求,必须进一步提高效率。2014年开始市售的德国生产商推出的立式7档DCT,就是以进一步提高效率为目标开发的,力求在降低振动的同时减少液压损耗,最终实现了变速效率约95%的目标。此外,为了兼顾舒适性,也为了能应用于混合动力车,DCT系统呈现逐渐复杂化的趋势。同时,对于降低成本的要求也未放松。今后,各生产商应致力于在零部件通用化、模块化,以及机构简单化方面下功夫,进一步开发符合各种要求的DCT产品。

[1] Matthes B. DualTronicTM—Systems for dual clutch transmiss-ions[C]. JSAE Symposium, 2003,No.10-03.

[2] 丸山,嶋本,服部,ほか.トランスミッションの今後の動向,展望[J].自動車技術,2009,62(8).

[3] Vafidis C, Cimmini F. FPT’s high torque density dual dry clutch transmission[C]. 8th International CTI Symposium, 2009.

[4] 宮坂,白沢,小木,ほか.トラック用デュアルクラッチトランスミッションの開発[C].自動車技術会シンポジウム,2011, No.03-11.

[5] Rinderknecht S. GETRAG powershift 7DCI600—Dual clutch transmission for high efficiency and dynamics in inline powertrains[C]. 6th International CTI Symposium, 2007.

[6] Kimming K L, Agner I. Double clutch—Wet or dry, that is the question[C]. 8th LuK Symposium, 2006,119.

[7] Buehrle P, Kimming K L, Mueller B, et al. Success with efficiency and comfort the dry clutch has become established on the automatic transmission market[C]. JSAE Symposium, 2010,No.05-10.

[8] [OL].三菱ふそうトラックバス,プレスリリース,2012.05.18.

[9] [OL].フォルクスワーゲンジャパン,プレスリリース,2012.

[10] [OL].本田技研工業,ニュースリリース,2013.7.19.

2015-07-30)