多电机驱动皮带机驱动装置的选配设计

2016-09-03杨泽民汾西矿业集团设备修造厂山西晋中032000

杨泽民(汾西矿业集团设备修造厂,山西 晋中 032000)

多电机驱动皮带机驱动装置的选配设计

杨泽民

(汾西矿业集团设备修造厂,山西 晋中 032000)

文章围绕皮带机的前期投入和后期运行成本,主要介绍了多电机驱动皮带机设计过程中,如何合理选择两个传动滚筒功率配置,各种驱动组合形式的优缺点及选择方法,达到设计的合理性。

多电机驱动;功率配置;驱动选配

随着货物运输要求的不断提高,皮带机的发展朝着多元化、大型化、智能化方向迈出了一大步,但与国外皮带机仍有较大的差距。皮带机是一种一次投入长期使用的设备,所以无论是初次设计安装,还是后期的运行维护,其可靠性和经济性都是不可忽视的问题。这就要求设计人员在前期的设计过程中要全面掌握皮带机的特性和所要设计的皮带机的使用工况。下面主要讨论大功率,多驱动单元驱动皮带机的驱动装置的选配设计。

1 合理分配驱动功率,有效降低带强,减小前期投入

皮带机是连续物料输送的重要设备,它的驱动力是由所配置的电机功率决定的,在理想情况下,功率分配比与驱动力分配比相同,但在实际上,由于各种因素的影响,导致各电机实际功率分配发生较大不平衡,输送带各张力利用的重新分配。更重要的是各电机功率不平衡,严重时会使其中某电机超载,甚至损坏。所以,电机功率平衡是保障其正常运行的必要条件。这就要求在皮带机的设计过程中,既要满足运输能力的要求,又要考虑皮带机的造价和后期运营费用。由于单机驱动张力过大,不利于降低带强,因此大功率皮带机多采用多电机驱动,多电机驱动时,各滚筒功率配置更为重要。

下面以双滚筒驱动为例来阐述功率配合的重要性,双滚筒驱动的功率搭配方式有1:1,1:2,2:1,2:2四种方式,而1:1和2:2的功率配置情况,对带强选择影响不大,着重比较一下1:2和2:1的功率配置对带强的影响。

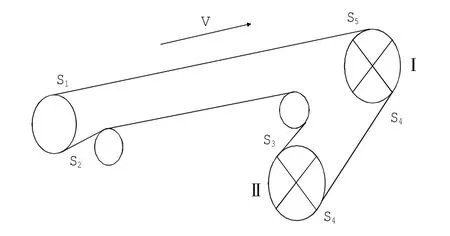

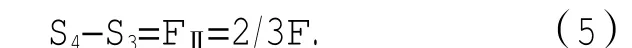

由图1所示,Ⅰ和Ⅱ表示两个传动滚筒,S1和S2分别为机尾滚筒两侧胶带张力,S4和S3分别为Ⅱ号传动滚筒的趋入点和奔离点的胶带张力,S5和S4分别为Ⅰ号传动滚筒的趋入点和奔离点的胶带张力,V为皮带机的运行方向。

图1 皮带机驱动张力状况示意图

假设两个传动滚筒功率配置比例为NⅠ:NⅡ=2:1。根据传动功率的要求,两滚筒所要传递的圆周力之比FⅠ:FⅡ=2:1。设整条带式输送机所要求的总的圆周力为F,则FⅠ=2/3F,FⅡ=1/3F。由于双滚筒驱动的装置架结构所限,两传动滚筒各自的围包角(摩擦角)分别为αⅠ=170°和αⅡ=200°。通常情况下,滚筒与胶带的摩擦系数取值μ=0.3,查DTIIA皮带机设计手册可得eμαⅠ=2.435,eμαⅡ=2.85。正常使用时,带式输送机起动,总是第Ⅱ滚筒先起作用,S4成为紧边后,在S5处才能产生所要求的足够大的力。所以,先分析Ⅱ滚筒,再分析Ⅰ滚筒。

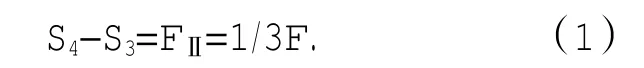

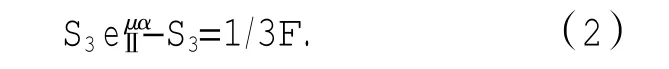

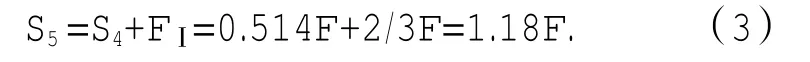

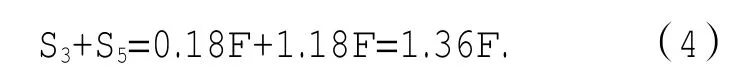

由图1可得驱动滚筒Ⅱ张力关系为:

解得:S3=0.18F,S4=0.514F.

因为上式只是用于比较不同传动配置情况下造成的张力对胶带选型的影响,因此简化地认为S1=S5,S2=S3,所以在功率配置比为NⅠ:NⅡ=2:1的情况下,胶带张力为

同样的方法分析NⅠ:NⅡ=1:2的情况,此时:FⅠ:FⅡ=1:2,FⅠ=1/3F,FⅡ=2/3F.

同样根据欧拉公式,皮带机不打滑条件为S4≤取代入式(5)得

解得:S3=0.36F,S4=1.027F.

胶带张力为:

比较式(4)与式(8)可以看出在传动圆周力一定的情况下,NⅠ:NⅡ=1:2方案比NⅠ:NⅡ=2:1方案带强要提高26.5%左右((1.76F-1.36F)/1.36F= 26.5%)。这就意味着胶带强度要加大一个以上的级别,而胶带在大功率皮带机的投入占整条皮带的30%左右,会造成巨大的浪费,因此在皮带机的设计中,一定要合理配置驱动功率,为了减少皮带设计中部件的种类,通常传动滚筒规格选型一致,按照卸载滚筒的规格配置,常用的功率分配形式NⅠ:NⅡ=1:1,2:1或2:2。

2 合理搭配驱动,提高控制质量,实现功率平衡

皮带机的驱动形式大致分为以下几种:1)电动滚筒驱动,该驱动形式受到滚筒结构限制,其最大功率为55 kW,只能用在传动功率和防爆要求不高的单驱动皮带机上。2)YTH型减速滚筒驱动,它的最大功率为160 kW,这种结构的滚筒,是把电动滚筒的电机外置,减速系统置于滚筒内部,能满足功率不大的单驱动皮带机的传动要求,但由于减速系统内置,给维护带来了困难。3)传统的驱动方式为电机+减速器+传动滚筒,它的结构形式多样,功率配置灵活,不受结构形式的限制,广泛用于各类皮带机的驱动。4)永磁直驱技术的应用,这是皮带机传动方式的革命,它是利用永磁电机+联轴器+传动滚筒的驱动方式,目前在部分中小型皮带机上得到了应用,在大功率皮带机上的应用,目前仍在探索阶段。下面着重介绍传统的驱动方式。

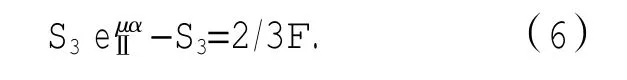

传统的驱动方式结构如图2所示:

图2 传统的驱动方式

2.1电动机选型

电机是动力输出的主要部件,选型时根据工作环境、电压等级、功率配置及控制方式的要求来选型,比如:在矿山井下和地面多尘环境,尽量选用防爆等级较高的电机,对于变频控制的电机尽量选用变频电机。从理论上讲,同型号的电机的电参数是完全相同的,可以相互替代。但在实际生产过程中因为厂家不同或同一厂家不同批次的电机,在制造工艺加工精度上会有个体差异,因此在多电机驱动的皮带机上应尽可能选用同一厂家同一批次的电机。

2.2联轴器选型

对于不同联轴器,其传递效率有所不同,对设备同轴度要求不同。由于皮带机在运行过程中有震动,运行一段时间可能造成设备的同轴度变差,在选型时就尽量选用加工精度高,调整方便,调心效果较好的联轴器,比如:弹性柱销齿式联轴器和蛇型弹簧联轴器。

2.3减速系统的选择

减速系统是皮带机驱动的重要环节,对于单电机驱动、对起动曲线要求不高的皮带机,可以直接选用与电机功率匹配的硬齿面减速器。对于大功率、多电机、重载起动的皮带机,由于对起动曲线要求比较高,所以选择减速系统种类和型号就是关键问题。

2.3.1电机+减速器+滚筒+变频控制的多电机传动模式

这是较为理想的传动模式,它的选型关键在于变频器,对于主提升皮带机来说,由于它的驱动单元一般在地面,对变频器的防爆要求不高,单机功率大于500 kW的皮带机可以选用3.33 kV、6 kV、10 kV高压变频起动,单机功率小于500 kW的皮带机,可以选择600/1 140 V的低压变频器。而在煤矿井下,由于高压变频仍在试验阶段,所以只能选用600/1 140 V的低压变频器。在对综合控制与保护系统和变频器的配合上,要求变频器要有功率平衡模块,具备功率平衡功能。

2.3.2电机+限矩耦合器+减速器+滚筒的传动模式

与变频驱动相比,液力耦合除制造成本较低外有很大缺点。液力耦合器属转差损耗型调速,是低效调速设备,调速精度差,转速波动大。液力耦合器由于是柔性连接,存在着固定的转差率,即液力耦合器的转差率≥3%,它具有一定的功率平衡功能,只用于传输精度要求不高的场所。

2.3.3电机+调速耦合器+减速器+滚筒的传动模式

较限矩型耦合器相比,调速型液力耦合器可以在原动机转速不变的情况下连续无级调节。具有过载保护的功能,传动部件间无直接机械接触,使用寿命长,调速型液力耦合器具有液力控制调速装置和两个半轴,易于实现远距离自动操作,额定负载下有较高的传动效率,且具有多电机驱动功率平衡的功能,缺点是调速过程需要人为的操作,自动化程度低。

2.3.4电机+液粘+减速器+滚筒的传动模式

液体粘性可控传动装置是集机、电、液于一体的新型装置。可实现输送机软启动、软制动、无级变速、多驱动平衡、过载自动保护的多功能一体化传动装置。该装置可以克服其他可控传动装置的缺点,具有结构体积小、传动效率高和工作寿命长等优点。这种液体粘性软启动传动装置主要由液体粘性软启动器、传感器以及液压控制装置等机械和电子部件组成,与调速耦合器相比,易实现机电液一体化闭环控制,转速稳定,精度高。

2.3.5电机+CST可控启动传输装置+滚筒的传动模式

由于受到电压限制,井下大功率多电机驱动,多采用CST驱动方式。CST是由多级齿轮减速器加上湿式离合器及液压控制组成的系统,专门为平滑启动运送大惯性载荷的长距离胶带输送机而设计的。它是集减速、离合、调速、电控、冷却、运行、监视、自诊断于一体的液体粘性调速器。它具备软起动、软停车、无级调速和多点功率平衡的特点。其优点是起动时能出大力矩,达到无级调速。其缺点一是价格贵,初期投资大;二是必须采用专用油,且油价昂贵,维护难度及成本相对较高;三是同可调性液力耦合器相比,其高位调节片不能长时间离开高位置,发热较严重,因此要外加冷却系统,给井下环境温度的控制带来不便;四是CST基本没有节能功效,达不到节能效果。

基于CST具备软起动的优点,胶带在选择安全系数时,可低于其它驱动方式,安全系数最低可选5~7。

2.4传动滚筒的选择和精度要求

在双滚筒驱动的带式输送机中,引起功率不平衡的主要因素有:输送带的弹性伸长、驱动装置的机械特性不同、滚筒直径实际值差异、各机械传动装置效率不同、传动滚筒的相对位置和阻力不同等因素。

其中对滚筒的设计、生产和使用提出了较高的要求,不但要满足弯矩和扭矩的要求,更要保证传动滚筒的一致性,在设计时,尽可能要求统一规格,且保证传动滚筒都与胶带的里侧摩擦。滚筒出厂时要进行平衡检验,精度等级达到G40,滚筒面胶、底胶的物理特性要一致,符合GB10595-89中的要求。

3 提高自动化水平,减小维护成本

自动化、智能化是皮带机发展方向,也是国内外皮带机差距所在。国外皮带机已采用高档可编程序控制器PLC,开发了先进的程序软件与综合控制技术以及数据采集、处理、存储、传输、故障诊断与查询等完整自动监控系统。近年又开发了很多新型监测装置:传动滚筒、改向滚筒及托辊组的温度监测系统;烟雾报警及自动消防灭火装置,纤维编织输送带纵撕裂及接头监测系统等。我国的皮带机还停留在8大保护和简单的监测控制阶段。现有的打滑、堆煤、溜煤眼满仓保护,防跑偏、超温洒水,烟雾报警装置的可靠性、灵敏性、寿命都较低。控制方面仅实现了启动、正常运行、停机等工作过程,达到可控启动、带速同步、功率平衡等功能,但没有自动控制装置,没有故障诊断与查询等。

4 结束语

综上所述,皮带机的设计是一项综合知识要求全面的任务,只有不断学习,全面掌握皮带机的原理及发展现状,才能设计出经济可靠的皮带机。

[1]于学谦,方佳丽.矿山运输机械[M].徐州:中国矿业大学出版社,1989.

[2]机械工业部北京起重运输机械研究所编.DTII(A)型带式输送机设计手册(第二版)[M].北京:冶金工业出版社,2014.

(编辑:杨鹏)

Selection Design of Driving Device in Belt Conveyor Driven by Multi-motor

YANG Zemin

(Equipment Repair and Manufacture Plant,Fenxi Mining Group,Jinzhong 032000,China)

Focusing on the upfront investment and running cost of belt conveyor,the paper introduces power configuration of two transmission drums,pros and cons of all motor combination,and selection to achieve the design rationality in the design process of the belt conveyor driven by multi-motor.

multi-motor drive system;power configuration;driver selection

TD528.1

A

1672-5050(2016)02-0007-04

10.3969/j.cnki.issn1672-5050sxmt.2016.02.003

2015-09-28

杨泽民(1973-),男,山西芮城人,大学本科,工程师,从事煤矿机械研究。