基于ANSYS/LS-DYNA的采煤机滚筒截割煤岩数值模拟研究

2016-09-03宋振铎郝志勇辽宁工程技术大学机械工程学院辽宁阜新3000中国煤矿机械装备有限责任公司北京000

宋振铎,袁 智,郝志勇(.辽宁工程技术大学机械工程学院,辽宁 阜新 3000;.中国煤矿机械装备有限责任公司,北京 000)

机电自动化

基于ANSYS/LS-DYNA的采煤机滚筒截割煤岩数值模拟研究

宋振铎1,2,袁智2,郝志勇1

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.中国煤矿机械装备有限责任公司,北京 100011)

采煤机滚筒截割煤岩过程中,滚筒截割阻力、轴向力、截割阻力矩以及截割功率是随机变化的。为方便观察截割滚筒载荷谱形态以及滚筒应力分布情况,采用显示动力学软件ANSYS/LS-DYNA对采煤机滚筒截割煤壁的过程进行数值模拟,得到两种工况下滚筒、截齿三向力载荷变化曲线,获取截齿载荷和滚筒应力分布状态,分析直线截割与斜切状态下滚筒力矩和截齿载荷特性。研究发现滚筒和截齿在斜切时,受到影响最明显的是截割轴向力,而截割阻力影响较小。同时表明:直线截割与斜切状态下,截齿开始插入煤岩时会有一定冲击,齿根处应力会瞬间增加,随着截齿继续切入,煤岩崩裂,截齿载荷降低,导致齿座根部应力减小。

采煤机;滚筒;截齿;载荷谱;应力

采煤机滚筒旋转截割煤岩时,滚筒截割阻力、轴向力以及截割功率皆是变化的。为方便观察截割滚筒载荷谱形态以及滚筒应力分布情况,可采用数值模拟手段获取截齿载荷和滚筒应力分布状态。数值模拟技术已经广泛应用于采矿机械设计领域中,其主要特点为:可连续地、重复地、随时随地观察整个动态截割过程,并且能够获得材料细微变形过程中整体与局部的关系;可以清晰、直观地显示出通过实验很难观测到零件内部应力应变场、温度场、位移场、速度与加速度场等的分布及变化情况;而且还可以减少实验费用[5-7]。本文采用显示动力学软件ANSYS/LS-DYNA对采煤机滚筒截割煤岩过程进行数值模拟,得到两种工况下滚筒、截齿三向力载荷变化曲线,并分析在斜切状态下滚筒力矩和截齿载荷特性与直线截割时的区别。

1 滚筒截割煤岩模型建立

1.1问题描述

滚筒截割煤岩过程属于有限元分析中的侵彻问题,截齿插入被截割煤壁,使煤块破坏并从煤体上脱落。本文采用基于有限单元法的数值方法,将刀具和煤岩离散为有限个单元,并用力与位移关系的特征矩阵对其所属单元进行赋值,称为刚度矩阵,然后将各个单元刚度矩阵组合成一个全局矩阵组,再用它来对位移量进行求解,通过ANSYS/LSDYNA对采煤机滚筒截割煤岩进行模拟,使用Lagrange算法控制网格畸变,减小沙漏能。

1.2滚筒截割煤岩实体模型建立

采用Inventor完成采煤机螺旋滚筒与被截割煤岩的实体模型建立,对滚筒结构进行适当简化:

1)将不做重点分析的、不影响滚筒整体受力的结构如喷嘴、螺纹孔等结构特征去除;

2)齿座与螺旋叶片、齿座与端盘之间均为焊接,在此,不对焊接结构做详细分析,可将齿座与滚筒螺旋叶片、端盘等简化为一个实体模型。

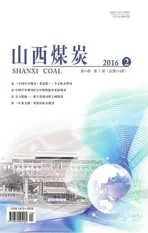

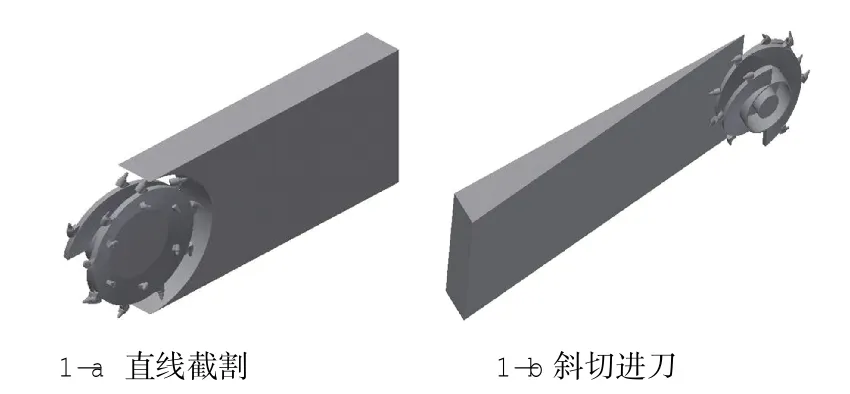

建立的滚筒截割煤岩实体模型见图1,对应的斜切段中部路槽形状见图2。

图1 滚筒截割煤岩实体模型

图2 斜切段中部路槽形状

1.3滚筒截割有限元模型建立与求解

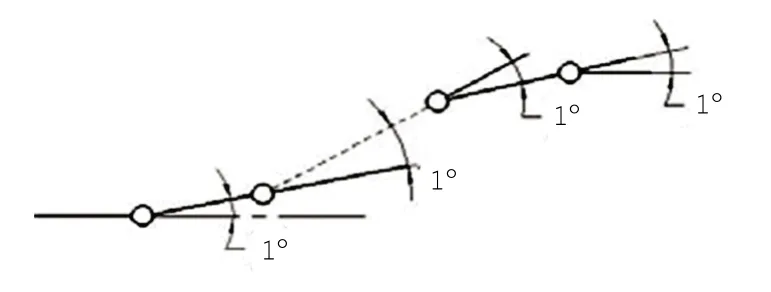

截齿碰撞煤岩过程中,煤岩通过塑性变形来吸收动能,整个滚筒相对于煤岩有较高的硬度、刚度,故将螺旋滚筒视为刚体,选用刚体模型:MAT_020(MAT_RIGID)。综合考虑煤岩在破碎过程中的行为特点,采用 LS-DYNA软件中的*MAT_DRUCKE_PRAGER材料模型对煤岩本构关系进行模拟,采用关键字*MAT_ADD_EROSION来定义材料失效[8-9]。选用8节点实体单元SOLID164,使用ANSYS Workbench网格划分功能(Hex-Dominant)控制煤岩网格;通过Automatic网格划分工具控制滚筒网格并细化截齿等关键结构。直线截割时共划分904 275个单元,1 475 806个节点;斜切进刀时共划分9 239 411个单元,1 527 304个节点,有限元模型如图3所示。

图3 有限元模型

采用面-面侵蚀接触来定义滚筒与煤岩、截齿与煤岩的接触,选用自动接触类,即ASTS,*CONTA CT_ERODING_SURFACE_TO_SURFACE。通过关键字*CONSTRAINED_EXTRA_NODES_STE模拟截齿与对应齿座的耦合。

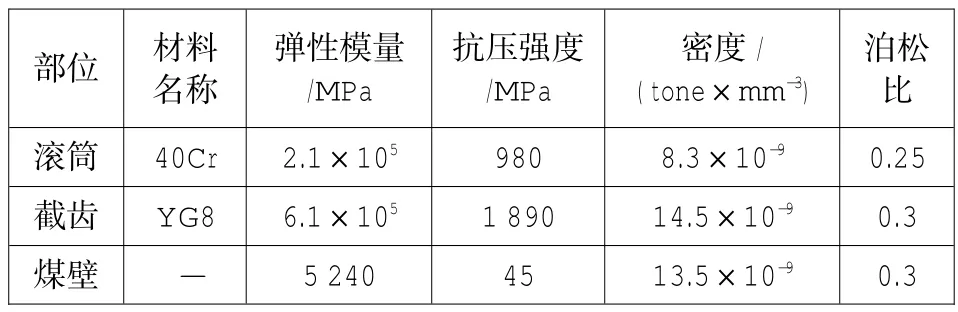

滚筒截割煤岩时具有两个自由度,一个是沿牵引方向的平移自由度,另一个是绕滚筒轴线旋转自由度。滚筒被视为刚体,在运行过程中,需要对滚筒质量中心进行限制,在MAT_RIGID卡片下设置COM为1(限制相对于全局坐标系),CON1为6(限制X和Z向的位移),CON2为5(限制滚筒Y和Z向的旋转自由度),并沿Y轴施加速度载荷,大小为牵引速度;绕X轴的旋转角速度,大小为滚筒的旋转速度。煤壁周围与其它煤岩相连,设置其四周为固定约束。通过ANSYS软件生成K文件,导入到LS-DYNA求解器中进行求解,并通过LSPREPOST后处理程序获得所需数据,如表1所示。

表1 模拟基本参数

2 数值模拟结果分析

2.1载荷对比分析

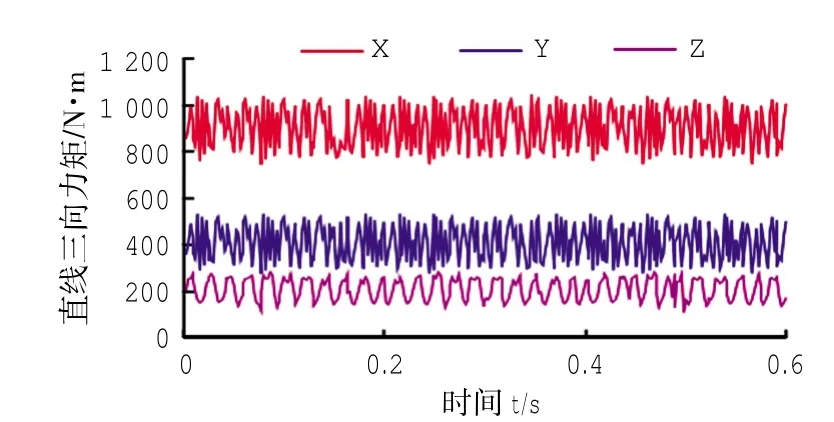

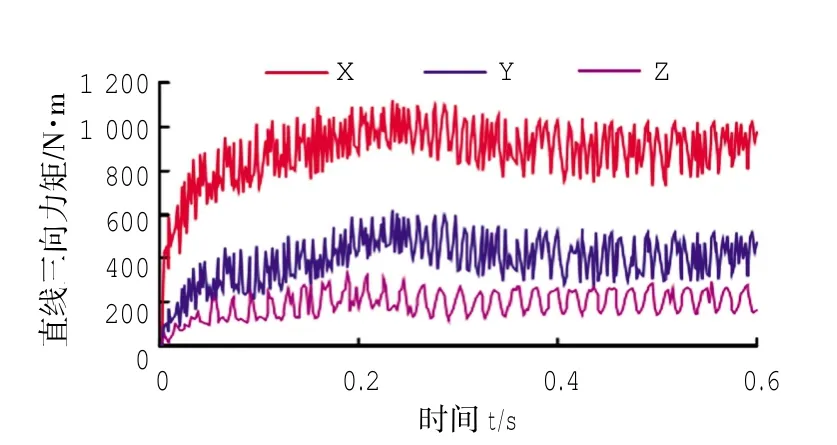

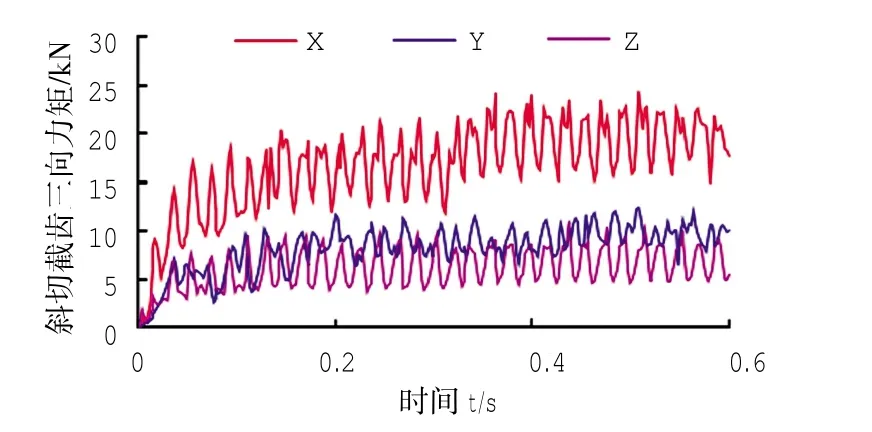

在相同结构参数和运动参数下,进行直线截割与斜切进刀时滚筒三项载荷的对比分析。图4、图5分别为直线截割和斜切进刀时滚筒绕全局坐标轴X轴、Y轴、Z轴的力矩时域变化曲线。由图5可知,在开始进入斜切状态时,由于滚筒上参与截割的截齿数量较少,截深和截割宽度都较小,所需截割能量较少,螺旋滚筒绕坐标轴的转矩也比较小;随斜切进程的推进,同时参与截割的截齿数量也在增加,滚筒绕坐标轴的力矩也随之变大,截割所需的能耗同时增加;当斜切进入滚筒的全截深时,斜切进刀临近结束,力矩达到最大,随着牵引的推进采煤机滚筒逐渐进入直线截割状态。

图4 直线截割时滚筒力矩

图5 斜切进刀时滚简力矩

图6 直线截割载荷

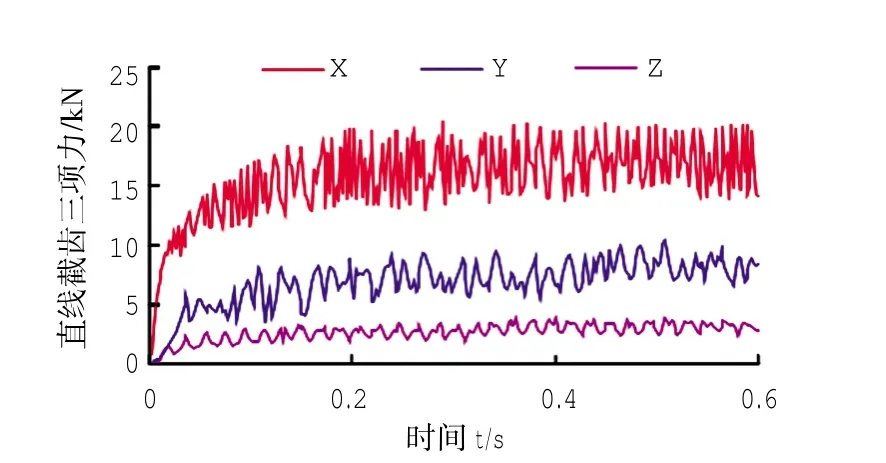

图7 斜切载荷

表2 载荷数据统计

对比直线截割状态下的三项力矩图4可得,在斜切状态下,当进入全截深后,绕坐标轴的三个力矩均比直线状态下略大。三个坐标轴上的力矩是每个截齿的三项力在全局坐标系中分力的综合作用,通过对比图6和图7以及滚筒载荷和力矩的数据统计表2可知,斜切时截齿侧向力和进刀力与直线时相比多了一个斜切增量,对截割阻力影响不大,因此,两个方向的载荷对滚筒力矩产生了影响。在图6和图7中,两种工况下截齿的载荷曲线峰值差异明显,在波动明显的线段,表明有大块煤脱落。

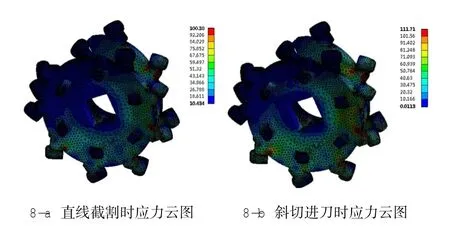

2.2应力状态对比分析

在2.1中,通过将截齿和滚筒都作为刚体分析,获得截齿的载荷时间历程数据和滚筒截割力矩时间历程数据,并且以此为依据对比分析截割滚筒在斜切和直线两种状态下的载荷特性。但是,缺少应力应变信息,为获得滚筒应力,将滚筒作为柔性体,同时创建减速器轴并将其设置为刚体材料,在ANSYS/LS-DYNA中通过关键字*CONSTRAINED_EXTRA_NODES_SET将滚筒与减速器输出轴连接螺栓处的节点耦合到刚体(减速器输出轴)的质量中心位置处。

针对滚筒而言,从图8-a和图8-b的应力云图可以得知,滚筒应力区集中于工作截齿的齿座根部,螺旋滚筒其他部位的应力远小于齿根处,主要是由于截齿齿座的结构所决定,因此,截齿齿座的根部位置是滚筒上的薄弱位置,容易发生损伤、破坏断裂等失效形式。对比图8-a和图8-b,在斜切时滚筒应力更加集中,根部的应力集中更为明显,其最大应力大于直线时的最大应力,这是由于滚筒在斜切进刀时,轴向力和推进力产生的增量所引起的。

图8 滚筒应力云图

图9 滚筒关键单元等效应力

图9-a给出了斜切进刀时的滚筒上91 776单元和92 064单元的等效应力曲线图,图9-b给出了斜切进刀时的滚筒上92 447单元和91 748单元的等效应力曲线图。由图9可得到与图8相同的结果:截齿开始插入煤岩时会有一个很小的冲击,齿根处的应力会有一个瞬间的增加;随截齿的继续切入,煤岩崩裂,从煤体上剥落下来,截齿载荷降低,导致齿座根部应力减小。

3 结束语

以双滚筒采煤机前螺旋滚筒截割煤岩为研究对象,针对直线截割和斜切进刀两种工况的实际情况,进行非线性动力学模拟。应用显示动力学软件ANSYS/LS-DYNA对采煤机滚筒截割煤岩过程进行模拟。得到了两种工况下滚筒、截齿的三向力载荷变化曲线,并分析在斜切状态下滚筒力矩和截齿载荷特性与直线截割的不同之处,发现滚筒和截齿在斜切时,受到影响最明显的是轴向力,而截割阻力影响不大,但由于斜切产生增量,使截齿载荷尤其是端盘截齿载荷变化更加复杂。

[1]张艳林,闫炳雷,陈锷,刘兴利.基于ANSYS/LS_DYNA的掘进机截齿截割煤岩动力学分析[J].机械设计,2013(2):74-77.

[2]王峥荣,熊晓燕,张宏,陈冬冰.基于LS-DYNA采煤机镐型截齿截割有限元分析[J].振动测试与诊断,2010(2):163-165,210.

[3]赵丽娟,王野,何景强.基于LS-DYNA的偏置刨刀破煤过程仿真研究[J].现代制造工程,2012(12):71-75.

[4]朱玉胜,王义亮,陆辉.采煤机滚筒截齿的截线距分析及优化[J].太原理工大学学报,2013(5):584-588.

[5]赵丽娟,何景强,李发.刨煤机刨刀破煤过程的数值模拟[J].煤炭学报,2012(5):878-883.

[6]陶云,黄勇标,孙长敬.刨煤机刨刀有限元应力分析[J].煤矿机械,2004,25(5):45-47.

[7]王峥荣.基于LS-DYNA采煤机镐型截齿截割有限元分析[J].振动、测试与诊断,2010,30(2):163-165.

[8]R.C.NONGPIUR.Design of minimax robust broadband beamformers with optimized microphone positions[J].Digital Signal Processing,2014(9):89-91.

[9]周鹏展,肖加余,曾竟成,等.基于ANSYS的大型复合材料风力机叶片结构分析[J].国防科技大学学报,2010,32(2):47-50.

(编辑:刘新光)

Numerical Simulation of Cutting Coal of Shearer Drum Based on ANSYS/LS-DYNA

SONG Zhenduo1,2,YUAN Zhi2,HAO Zhiyong1

(1.School of Mechanical Engineering,Liaoning Technical University,Fuxin 123000,China;2.China National Coal Mining Equipment Co.Ltd.,Beijing 100011,China)

In the process of cutting coal and rock,the cutting resistance,axial force,cutting resisting moment,and cutting power of shearer drum vary randomly.In order to observe the load spectrum and stress distribution of the drum,an explicit dynamics software,ANSYS/LS-DYNA,was used to simulate the process of cutting coal of the shearer drum to obtain three-directional curve of the drum and pick under two working situations,to achieve the pick load and the stress distribution of the drum,and to analyze the drum torque and the load characteristics of the picks under the straight and inclined cutting.The results show that the inclined cutting has the greatest impact on cutting axial force and the least impact on the cutting resistance.In the condition of the straight and inclined cutting,the picks will have a certain impact when inserting the coal and rock,the stress will increase suddenly at pick root.With the continuous cutting,the coal and rock will collapse,the pick load will fall,causing the decrease of the stress at the pick root.

shearer;drum;pick;load spectrum;stress

TD421

A

1672-5050(2016)02-0001-04

10.3969/j.cnki.issn1672-5050sxmt.2016.02.001

2016-02-21

国家重点基础研究发展计划(2014C13046301);国家发改办能源[2010]1961;中煤集团重点科技项目(13-8);国家能源采掘装备研发实验中心项目

宋振铎(1981-),男,黑龙江通河人,在读博士,工程师,从事煤矿机械结构动力学研究。