融合烟气回流可控技术的低氮燃烧器冷态模化测试

2016-09-03董信光张立孟刘豪杰

董信光,张立孟,刘豪杰,车 刚

(1.国网山东省电力公司电力科学研究院,济南 250003;2.山东中实易通集团有限公司,济南 250003)

融合烟气回流可控技术的低氮燃烧器冷态模化测试

董信光1,张立孟1,刘豪杰1,车刚2

(1.国网山东省电力公司电力科学研究院,济南250003;2.山东中实易通集团有限公司,济南250003)

某电厂2号贫煤锅炉为了适应低排放和掺烧烟煤的要求,在技术改造中采用了新型的融合烟气回流可控技术的低氮燃烧器,对新型燃烧器进行全面冷态特性测试和炉内等温模化试验。结果表明:该燃烧器的二次风(包括SOFA)挡板线性度能较好满足燃烧调整的需要,浓、淡侧的喷口风速偏差较大,烟气回流区域的大小与回流控制门的开度基本呈负相关的线性关系,炉内空气动力状况良好,通过测试较好地掌握了新型燃烧器的冷态特性,为锅炉热态燃烧调整和安全经济运行提供技术指导。

烟气回流可控;低氮燃烧器;冷态特性测试;等温模化测试

0 引言

国家越来越严格的火电厂大气污染物排放标准对于煤质不稳的锅炉来说是个挑战,这些锅炉为了达标排放也必须采用低氮燃烧方式。而采用普通的低氮燃烧方式给贫煤锅炉带来一系列负面作用,尤其明显的是飞灰含碳量大幅度升高、低负荷稳燃特性差,采用烟气回流可控燃烧器,既能满足低氮燃烧又能解决上述的负面问题。但是这种低氮燃烧器的燃烧效果与炉内空气动力状况直接相关,由于在煤粉燃烧的热态情况下,炉内是最高可达到1 500℃多灰的高温环境,而且煤粉燃烧是多变量、多因素复杂耦合的物理化学过程,无法在热态情况下对炉内燃烧动力状况进行测试,而基于相似理论的炉内冷态动力状况的测试可以准确了解炉内的空气动力状况,为燃烧器的热态运行提供指导和建议。

1 设备简介

1.1锅炉及低氮燃烧器简介

锅炉为上海锅炉厂制造,超高压、中间一次再热、单汽包自然循环、固态排渣、中间储仓式煤粉炉,型号为SG-435/13.7-M760。锅炉为Π型露天布置,炉膛截面为8 840 mm×9 600 mm,燃烧器采用直流、四角切向燃烧布置。设计燃用贫煤。

为了降低氮氧化物的排放和适应煤炭市场而掺烧烟煤的要求,进行了低氮燃烧器的改造,改造设计煤种和校核煤种见表1。

表1 改造设计燃煤特性

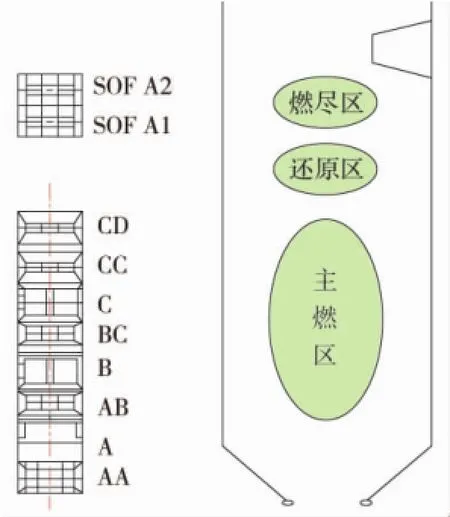

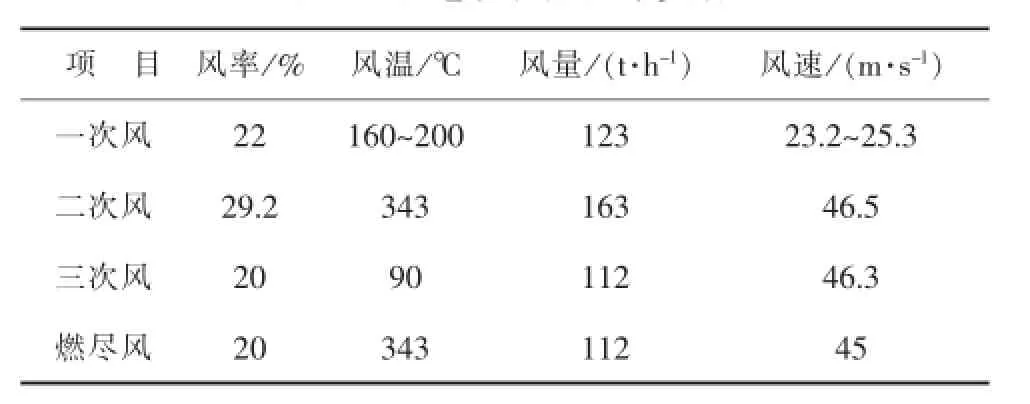

改造中将燃烧器改造为翼型导流浓淡直流式煤粉燃烧器,采用四角切向布置,炉膛中心的假想大切圆D800 mm,小切圆D200 mm,燃烧器中心线与侧墙水冷壁的夹角为41.75°和46.15°。每角燃烧器分为上、下二组。上组为两层燃尽风喷口,下组喷口的布置型式为3-2-1-2-1-2-1-2(油)。总共3层一次风喷口,其中A层为烟气回流可控燃烧器,AA层布置油点火燃烧器。燃烧器改造后,上组的燃尽风喷口及下组的所有燃烧器喷口(除三次风喷口、下一次喷口和最下层二次风喷口外)均可上下摆动,上组燃尽风喷口可上下摆动15°,下组的所有燃烧器喷口(不包括微油点火燃烧器喷口)均可上下摆动20°,燃烧器具体结构布置见图1,燃烧区域在垂直方向上分为三个区域,主燃区,还原区和燃尽区。改造后燃烧器的设计参数见表2。

图1 燃烧器改造结构

表2 改造燃烧器设计参数

1.2烟气回流可控燃烧器简介

对于采用切圆直流燃烧方式的煤粉锅炉来说,煤粉着火所需热量的80%来自回流高温烟气的对流换热,其余20%来自辐射换热,在一定程度上控制了高温烟气回流量就等于控制了煤粉的着火、稳燃状态,烟气回流可控技术是基于以上原理采用控制和改变高温烟气回流量来调节煤粉的着火点,对于高挥发份、易着火的煤种通过减少热烟气回流量,使着火点推迟,防止燃烧器烧损或燃烧器结焦;对于低挥发份、难着火的煤种通过增加热烟气回流量,将着火点提前,使燃烧稳定,以上调节均通过自动控制实现。该燃烧器的基本结构见图2。

图2 烟气可控回流燃烧器结构

2 冷态模化条件

为使炉内等温冷态模化试验更为准确地描述锅炉在热态情况下的复杂物理化学过程,根据相似原理,进行炉内冷态等温模化试验时应遵守[1-3]:1)模型与实物几何相似;2)冷态炉内气流运动状态进入自模化区,要求冷态气流的雷诺数与热态雷诺数相等或超过临界雷诺数,由于在冷态试验条件下临界雷诺数较小,试验风量很容易就超过临界风量,比较容易满足该条件;3)边界条件相似,由于进入炉内气流包括一次风、二次风、三次风和SOFA多股气流(炉低漏风忽略不计),在进行冷态试验时,为了满足边界条件相似,必须保证冷、热态下各股气流的动量比相等。

由于进行冷态试验时,在原锅炉上进行测试,几何相似完全满足,则

式中:A1M,A2M,A3M,AsofaM为冷模燃烧器一次风,二次风,三次风,SOFA喷口面积;A1O,A2O,A3O,AsofaO为锅炉燃烧器一次风,二次风,三次风,SOFA喷口面积。

然后保证煤粉燃烧器出口气流的雷诺数达到自模区,即

式中:V为炉内气流速度,m/s;d为当量直径,m;v为空气运动黏度,m2/s。

当Re大于105时,欧拉数接近于常数,则实物和模型的欧拉数相等,即

式中:ΔP2M为冷模燃烧器二次风阻力,Pa;ΔP2O为热态燃烧器二次风阻力,Pa;ρ2M为冷态空气密度,kg/m3;ρ2O为热态空气密度,kg/m3;

锅炉燃烧器各股气流较为复杂共包括四股气流分别是一次风、二次风、三次风和SOFA,因此在进行冷态时,要实现边界条件相似,要满足如下关系式

式中:m1M,m2M,m3M,msofaM为冷模一次风,二次风,三次风和SOFA风质量流量,kg/s;w1M,w2M,w3M,wsofaM为冷模一次风,二次风,三次风和SOFA风风速,m/s;m1O,m2O,m3O,msofaO为热态一次风,二次风,三次风和SOFA质量流量,kg/s;w1O,w2O,w3O,wsofaO为热态一次风,二次风,三次风和SOFA风速,m/s。

根据式(5),可以计算出冷态模化测试时的一次风速、二次风速,三次风速和 SOFA风速分别为17.5 m/s,28.6 m/s,37.0 m/s和27.6 m/s。

3 测试与分析

3.1一次风速和三次风速的平衡

对于四角切圆燃烧的锅炉来说,同一层的磨煤机出口至燃烧器,排粉机出口至燃烧器的阻力是各不相同的,主要是因为管道长度、弯头个数的不同造成,各风管的阻力不同会造成热态运行时发生燃烧切圆偏斜导致炉内燃烧状况恶化,影响锅炉的经济、安全运行。而炉内空气动力状况的冷态模化试验的目的是模拟热态运行状况,因此必须要求各层一次风管和三次风管的阻力一致,各层一次风和三次风喷口风速一致的条件进行。经过三个工况的测试发现,距离磨煤机较远的2号角和3号角的风速较低,1号角和4号角风速较高,根据风速偏差,对各风管上的缩孔进行调整,最后将各层一次风和三次风的风速相对误差控制在5%以内,为锅炉冷态模化测试做好准备。

3.2二次风挡板特性试验

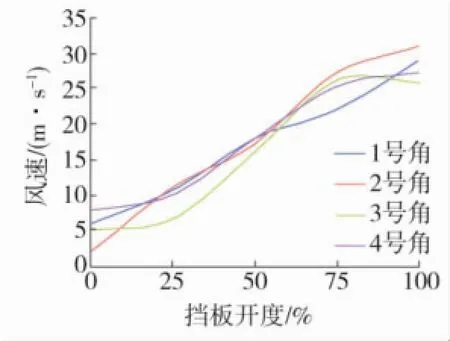

在锅炉正常运行中,燃烧器喷口的二次风速和风量是通过调节各二次风挡板来实现,理论上讲,喷口二次风速与二次风挡板的开度呈一致性的线性关系,但由于二次风挡板的安装和加工工艺的偏差会造成各二次风挡板的特性不一致,因此新燃烧器在投运之前对二次风挡板特性的测试对以后进行热态燃烧器的调整优化十分必要。

试验过程中,炉膛负压维持在-30~-50 Pa,二次风风压维持在700 Pa,进行二次风挡板特性试验。1号、3号角二次风风门开度按0%、25%、50%、75%、100%五个开度变化,对应2号、4号角二次风风门开度按100%、75%、50%、25%、0%五个开度变化。利用电子风速仪测量二次风喷口风速,根据对应关系绘制出二次风挡板特性曲线。经过对所有二次风挡板特性测试发现,二次风挡板开度与喷口风速基本呈线性关系,图3为比较典型的挡板特性曲线。

测试结果表明:所有二次风挡板(包括SOFA和主燃烧器二次风)开度与喷口风速基本呈线性关系,能够满足热态燃烧调整的需要,可以进行热态的四角配风,但各个挡板的特性存在差异。

图3 SOFA1层各挡板特性曲线

3.3煤粉燃烧器喷口风速的测量与分析

A层煤粉燃烧器由于采用烟气回流可控技术,在现场进行喷口风速测量时重点关注其回流区域的大小,为了测量出其发生回流点的距离,在测试中采用了飘带的方法,在喷口上固定一条2.5 m长的飘带,观察并测量回流发生点距离喷口的距离,然后改变回流调节门的开度,观察调节门的开度与回流点的变化关系,测量结果见图4。

从图4可以看出,回流发生点与二次风单板开度基本呈线性关系,在回流调节门全关时,回流点距离喷口最近只有0.1 m左右,在回流调节门全开时,回流点距离喷口大约1.5 m左右。

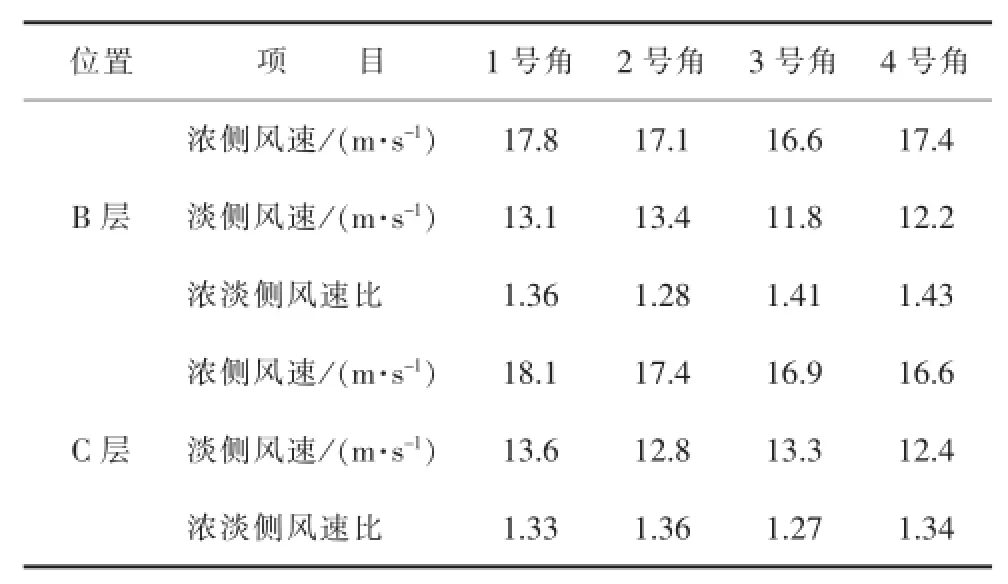

表3 B/C层喷口风速测量汇总表

对B层和C层燃烧器的浓淡侧风速进行测量,测量结果见表3。

从表3可以看出,B层和C层燃烧器的浓侧和淡侧风速偏差较大,最大偏差为B层4号角,其浓侧风速为17.4 m/s,淡侧风速仅为12.2 m/s,浓淡侧风速比达到1.43,浓淡侧风速偏差最小的为C层3号角,浓淡侧风速比达到1.27。

3.4炉内空气动力场测试

为比较准确掌握炉内实际切圆直径的大小,判断气流的是否贴壁、炉内充满度是否合适,切圆是否偏心等,进行了炉内空气动力场的测试,测试方法为在B层一次风位置用铁丝拉一个“十”字形架,从中心每300 mm系一个200 mm的飘带,保证一次风和二次风速达到计算出的冷态模化风速,用风速仪测量各点风速并通过飘带的漂浮方向观察气流旋转方向;贴壁风速的采用风速仪在水冷壁表面每300 mm测量一个贴壁风速。

在B层一次风燃烧切圆的风速实测数据中,锅炉中心至前墙的最大风速为7.7 m/s,锅炉中心至后墙的最大风速为6.5 m/s,锅炉中心至左侧墙的最大风速为5.5 m/s,锅炉中心至右侧墙的最大风速为6.2 m/s,B层一次风炉内切圆直径约为6.3 m左右,为假想切圆直径的8倍左右,充满度较好,切圆中心基本居中,气流旋转方向为逆时针旋转。

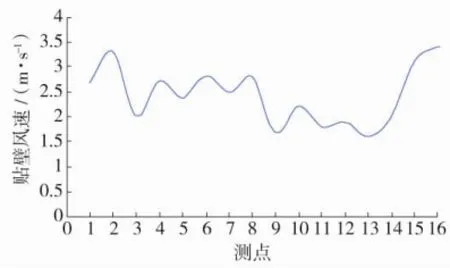

在B层贴壁风速的实测数据中:前墙最大贴壁风速为2.5 m/s,后墙最大贴壁风速为3.4 m/s,左侧墙最大贴壁风速为2.8 m/s,右侧墙最大贴壁风速为2.1 m/s,图5为后墙贴壁风速分布图,其他三面炉墙的贴壁风速分布规律与后墙的规律一致,通过数据分析,后墙的贴壁风速在整体上高于其他三面墙,而且各面炉墙贴壁风速的一个显著特点是靠近角的位置贴壁风速明显高于其他点贴壁风速,四面墙的最大贴壁风速均出现在靠近角位置,分析认为这与浓淡一次风喷口的周界风采用卷边设计有关,导致周界风吹向水冷壁。

3.5A层空气气流状况

在测试中发现A层强风环的直径随着回流控制门开度的变化而发生改变,具体变化规律为随着回流控制的开度增大,回流区域减少,A层切圆直径是逐渐减少的。这与定性分析基本一致。

图5 后墙贴壁风速分布

3.6炉内各层切圆直径的变化

沿炉膛高度,炉内各层切圆直径变化是有规律的,见表4。

表4 燃烧器各层切圆直径 m

从表4可以看出,除偏置二次风AB和BC两层喷口由于偏置角度较大,致使燃烧切圆直径要偏大外,其他各层燃烧器的切圆直径变化趋势接近双曲线型,即最底层二次风AA层最大,在三次风喷口D层切圆直径最小,再往上切圆直径又变大。

4 结语

通过融合烟气回流可控的低氮燃烧器的全面冷态动力特性测试,得出如下结论:二次风挡板(包括SOFA挡板)开度与喷口风速的关系基本呈线性关系,能够满足燃烧调整的需要,运行人员可以在热态下进行四角的配风;浓淡分离燃烧器的浓侧喷口风速与淡侧喷口风速的偏差较大,多数喷口的浓侧风速与淡侧风速比在1.20以上;烟气回流可控燃烧器的烟气回流区域的大小与回流控制门的开度基本呈负相关的线性关系,回流控制门的开度越大,回流区域越小;炉内切圆居中,直径大小合适;各面墙的贴壁风速呈现两头高中间低的分布趋势;炉内各层燃烧器的切圆直径的变化趋势接近双曲线型;融合烟气回流可控技术的低氮燃烧器具有较好的燃烧动力工况,可适用于燃用贫煤或煤种多变的锅炉。

[1]路均锋,魏来,高玉秋.660 MW超超临界四角切圆锅炉冷态空气动力场试验研究[J].东北电力技术,2010(1):33-36.

[2]张桂华,郑文广,刘博,等.300 MW亚临界四角切圆锅炉冷态空气动力场试验研究[J].电站系统工程,2013,29(6):40-42.

[3]岑可法.锅炉燃烧试验方法及测量技术[M].北京:水利电力出版社,1987.

[4]邓文俭,申旭,王传帅,等.1 000 MW超超临界锅炉空气动力场及炉膛温度试验研究[J].山东电力技术,2011,38(3):61-65.

[5]谭厚章,余战英,徐通模,等.四角切圆布置燃烧器炉内实际切圆大小的试验研究[J],热能动力工程,2004,19(2):157-160.

Cold Modeling Tests on Low NOxBurner Fused Controlled Vortex of Flue Gas

DONG Xinguang1,ZHANG Limeng1,LIU Haojie1,CHE Gang2

(1.Shandong Electric Power Research Institute,Jinan 250003;

2.Shandong ZhongShiYiTong Co.,Ltd.,Jinan 250003)

A new-type low-NOxbuner fused flue gas vortex controlled is used in technical reformation on the NO.2 boiler in certain power plant for low-NOxexhausting and mixed-burning bituminous coal.A full-scale cold isothermal modeling test has been performed.The results show that:the degree of linearity of secondary air(including SOFA) dampers opening and secondary air velocity is high enough to organizing combustion in boiler;there is a big difference between rich and lean fuel flow velocity;the flue gas vortex area and the vortex controlled damper opening is negative linear relation;the aerodynamic condition is reasonable etc.Cold characteristics of the new-type burner have been obtained.Hopefully this will provide technical guide for combustion adjustment and for safe and economic operating.

controlled vortex of hot flue gas;low NOxcombustion;cold characteristics test;cold isothermal modeling test

TK227.1

A

1007-9904(2016)01-0015-05

2015-09-20

董信光(1974),男,高级工程师,主要从事电站锅炉的燃烧调整、锅炉节能技术的开发和应用等工作。