整车折边的翻边开发方法

2016-09-03撰文陈正江陈锡荣林辉唐晨卿

撰文/陈正江 陈锡荣 林辉 唐晨卿

■201206 上汽通用汽车有限公司 上海

整车折边的翻边开发方法

撰文/陈正江 陈锡荣 林辉 唐晨卿

■201206 上汽通用汽车有限公司 上海

介绍了整车(白车身及门盖)折边的翻边开发过程,车身工艺和冲压工艺翻边开发的评估内容,详细讨论了各功能件的翻边展开角度设计方法,翻边长度,翻边卷入量等工艺参数的设计标准,以及工艺运动仿真方法等。为整车翻边开发提供了全面而具体的指导。关键词:折边;翻边开发;翻边展开角度;车身工艺;冲压工艺

翻边开发过程

折边(Hemming)作为一种物理连接工艺,一般通过压力将外板(Outer panel)的翻边(Flange)进行闭合,以压住内板(Inner panel)。典型折边截面如下图所示。

图1 典型折边截面

a翻边数模基本概念

翻边开发相关的零件,都属于外覆盖件数模的范畴。

通常,产品只释放最终折边闭合状态的数模,而翻边展开数模则是一种过程文件,其取决于车身和冲压的折边工艺布置方案,一般由车身工艺或冲压工艺负责集成并发布。翻边开发的意义在于:一方面评估制造可行性和投资影响,另一方面,形成过程状态数模供详细工艺开发使用。

图2 折边工艺相关的零件

b翻边工艺评估

翻边工艺评估时,车身工艺主要评估内、外板合装时,所需要的最小翻边展开角度,识别是否需要预折边工位;冲压工艺则评估在常规工序的情况下,是否需要增加斜楔侧翻工序。综合平衡车身和冲压的工艺要求后,得出最终版的翻边展开角度、长度、卷入量等。

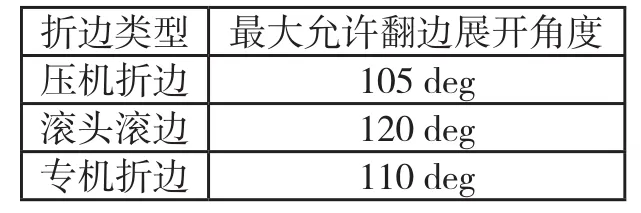

一般而言,翻边展开角度越小,越有利于总成的折边质量控制。压机/滚边/专机所允许的最大翻边展开角度如下表所示。

表1 各折边工艺允许的最大翻边展开角度

整车翻边开发方法

a翻边展开角度设计方法

①四门两盖类翻边角度设计(1)选取合适的截平面位置

将折边相关的内、外板数模导入UG NX或CATIA中,选择合适的截平面位置。一般角落处、外板型面特征变化处,均应有截平面。

(2)选取合适的转轴

车间现场和软件模拟都证明,门、盖开闭件内、外板合装时,旋转进料比平动进料所需翻边角度更小,对车身更有利。

(3)根据内板运动轨迹求出折边角度

a)围绕转轴,内板按0.2 度的步长旋转,求出若干内板位置;

b)求出截平面与内板各位置的交线;

c)将上步各交线的最外侧端点用直线连接,代表内板运动轨迹;

d)以外板圆弧的中点为圆心,以翻边长度为半径做圆,与上步直线相交,得交点;

e)连接交点和外板边界,得直线;

f)该线与外板截面线之间的夹角,即为翻边展开角度。

②车顶翻边角度设计

天窗框和车顶蒙皮合装时,一般只采用平动插入的方式上料。翻边开发时,直接将外板的翻边展开成180deg即可,通过控制外板翻边的面轮廓度走(0,+0.5)的单边公差实现合装。

③侧围外板翻边角度设计

侧围外板后轮罩滚边时,外板上料方式有两种:

a)侧围外板沿Y向平推上料时,需保证外板下方后轮罩翻边与Y向成1~5度的夹角,以保证顺利合装。

b)旋转进料:侧围外板总成上部挂勾勾住后,侧围外板下部围绕两挂勾所确定的转轴旋转,直到外板和车身完全贴合。

对于侧围外板旋转上料,可利用运动的相对性,将车身固定,外板旋转的模型,转化为外板固定,车身旋转(后轮罩),这样,就将问题归一为常规门盖翻边开的方式。

④冲压翻边角度成形行分析

冲压外板单板,一般需经过:第一序拉延,第二序切边,第三序才为翻边工艺。冲压方向的选择上,首选正冲(假设初始为Z向),看是否能涵盖车身提出的翻边展开角度,若不行,则调整冲压方向。

以20deg为调整起点,往后按5deg为增量递增,斜楔设计上,对应的,为70deg斜楔,65deg

斜楔,以5deg递减等。一般不推荐采用75deg非标斜楔(对应调整15deg冲压方向)。

b翻边展开数模设计方法

除了翻边展开角度外,翻边展开的长度,折边卷入量等,也是翻边开发的重要参数。

①翻边长度的设计

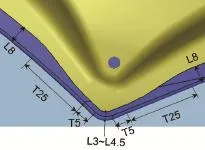

翻边展开的长度的设定如下图所示,L=Length表示翻边长度,T=Transition为过渡区域长度。对于普通平直轮廓的翻边,翻边长度一般取L6~L8mm;对于尖角位置,一般取L3~L4.5mm,角落部位,翻边不宜过长,否则易出现折边堆料、开裂的质量缺陷。

图3 翻边长度及过渡区域长度的设置

②翻边卷入量设计

翻边由展开加工到闭合状态的过程中,外板边界会发生变化。如图所示,这种折边边界的变化,称之为翻边卷入量(Roll-in),针对不同的区域,roll-in会有不同,roll-in的大小,可以为正,表示折边后外板边界往内收缩;可以为0,表示折边前后外板边界无变化;可以为负,表示折边后外板边界往外扩张(常见于角落部位)。

图4 Roll-in的定义

③翻边展开数模设计

翻边展开数模需包含角度、长度、roll-in的完整信息。对不同的产品来说,翻边展开数模的制作思路基本相通:

(1)先求出纵向截面线;

(2)求出折边根部和顶部的横向轮廓线;

(3)由横向和纵向线扫掠出折边面;

(4)补面、修面、调整面;

(5)翻边面和外板基面间导圆角;

(6)裁边、缝合、长料厚。

c翻边合装仿真方法

翻边开发时,由于截平面只是选择了部分位置,并非所有位置,因此,某相邻截面间局部的翻边展开数模,可能会出现内、外板干涉的情况。因此,有必要对最终翻边展开数模进行仿真确认,以消除局部干涉区域。

以某车型后盖为例,CAD软件环境为UG NX9。选择仿真模块Motion Simulation,定义运动副,运动类型,驱动方式、约束等,就可以运用求解器求解了。

仿真结果可以动态显示两零件间的间隙(Clearance),若干涉,则可由软件在干涉位置停止,随后查看详细的干涉截面信息,进行局部修正。

结论

本文给出了整车折边工艺的翻边开发过程,车身及冲压工艺的方法,给出了具体可再现的翻边展开角度设计方法,以及如何由产品最终要求的闭合数模,反向设计工艺可制造的翻边展开的数模方法,给出了翻边长度、卷入量(Roll-in)等特征参数的设计标准,给出了制造工艺合装的仿真分析方法。

参考:

[1]伍俊棠,赵亦希,李淑慧等.滚压包边角度对包边件轮廓尺寸变动的影响[J].锻压技术,2010,35 (3):29-33

[2]缪建成,伍建国,严锋等.车身覆盖件数控滚压包边技术与工艺研究[J].机床与液压,2012,40(3):106-108,125

陈正江(1980-),男,硕士研究生学历。