双液金属复合耐磨板厚度对复合层组织和性能的影响

2016-09-02朱永长魏尊杰荣守范宋春梅

朱永长,魏尊杰,荣守范,宋春梅

(1 哈尔滨工业大学 材料科学与工程学院,哈尔滨 154001;2 佳木斯大学 材料科学与工程学院,黑龙江 佳木斯 154007)

双液金属复合耐磨板厚度对复合层组织和性能的影响

朱永长1,2,魏尊杰1,荣守范2,宋春梅2

(1 哈尔滨工业大学 材料科学与工程学院,哈尔滨 154001;2 佳木斯大学 材料科学与工程学院,黑龙江 佳木斯 154007)

利用双液铸造液膜连接工艺制备大平面的低碳钢/高铬铸铁耐磨板。采用SEM,EDS对复合层进行组织观察及成分分析。结果表明:不同厚度的复合板从低碳钢侧至高铬铸铁侧可以分为低碳钢→珠光体过渡层→复合层→高铬铸铁过渡层,双金属复合层完全实现了冶金结合。通过对复合层区域进行显微硬度分析,从低碳钢至高铬铸铁侧的显微硬度在345~1260HV范围梯度分布。复合层的显微组织主要为γ-Fe+粒状碳化物。高铬铸铁过渡层奥氏体组织呈现垂直复合层方向的树枝状生长,并随着耐磨板厚度的增加,奥氏体生长的方向性逐渐消失。根据低碳钢的温度变化初步建立了相关的温度场数学模型。

双液金属;耐磨板;复合层;液膜连接工艺

双金属复合耐磨板被广泛应用于冶金、水泥、电力和矿山等重工业领域,以适应冲击、磨损和腐蚀等恶劣的工况条件[1,2]。双金属复合耐磨板的基板通常为低碳钢、低合金钢或不锈钢等韧性材料,用于基板承受介质的载荷,耐磨层采用硬度较高的抗磨材料,抵抗磨损介质的磨损[3,4]。目前,双液铸造双金属板类耐磨产品主要集中在衬板、鄂板和反击板等方面的应用,而在板材厚度约为40mm以下、在工装设备及工况条件下的应用仍为空白[5-7],这主要归因于大平面薄板复合过程中容易出现的混料、缩孔和夹杂等缺陷,导致双液铸造复合薄板技术难以实现,在实际的生产中主要以堆焊耐磨板为主[8-10]。堆焊耐磨板主要采用自动焊接工艺,将高硬度自保护合金焊丝平均地焊接在普通低碳钢或低碳低合金钢板基材表面上;堆焊过程是一个非均匀的加热过程,堆焊时产生很大的焊接残余应力导致裂纹的产生;堆焊层需要多层堆焊才能减少母材对堆焊层的稀释作用,从而达到成分和性能的要求,加大了生产成本;另外堆焊层上下性能不均匀,上层耐磨性高,下层耐磨性低,整体耐磨性达不到要求;堆焊耐磨板成品尺寸通常为1200~2000mm,使用时需要切割成相应的形状,板材利用率约为60%~75%[11-13]。双液金属复合铸造技术可以实现异种金属的大平面冶金复合,双液铸造复合耐磨薄板的研制可以较好解决堆焊耐磨产品存在的诸多不足,为双金属薄板类耐磨铸件应用提供了广阔的市场。

本工作在双液铸造双金属复合工艺的基础上,将直接外冷铁置于型腔底部,促使初使浇注的低碳钢液从下表面至上表面产生较大的温度梯度,倾向于层状凝固,保证低合金钢在较短时间内下部已经凝固时,上表面仍处于半固态,然后开始浇注高铬铸铁液,提出了一种双金属复合耐磨薄板的生产制备方法,主要解决薄板类双金属复合铸件出现的混料、缩孔和夹杂等缺陷。采用该方法生产的耐磨板,不但可以替代或部分替代堆焊耐磨板产品,也可以使耐磨板类件适应相应设备对形状和结构的一定要求,该研究将为双液金属复合铸造技术的推广与应用提供理论指导和技术支持。

1 实验材料与方法

1.1实验材料

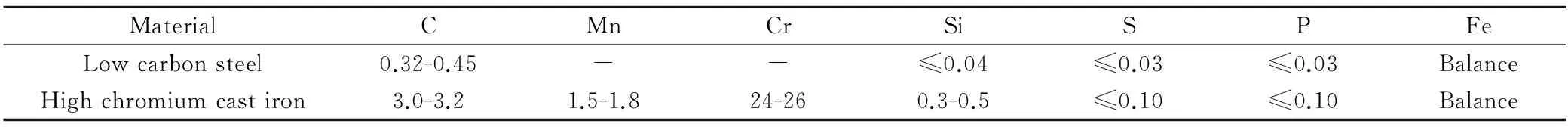

采用双液铸造双金属复合方法进行耐磨薄板制备,尺寸为500mm×300mm,板材厚度分别为20,30,40mm。造型材料选用CO2硬化水玻璃砂。耐磨板的化学成分如表1所示。

表1 耐磨板的化学成分(质量分数/%)Table 1 Chemical composition of wear resistance plate(mass fraction/%)

1.2实验方法

采用KGPS-800型10kg和60kg中频熔炼炉同步熔炼低碳钢和高铬铸铁。利用双浇注系统浇注工艺,在型腔的底部采用激冷材料调整进入型腔内的金属液凝固过程的温度场分布状态,使得先进入的低碳钢金属液垂直方向存在较大的温度梯度,而后续浇入的高铬铸铁金属液在水平方向温度场又趋于一致。型腔中间区域下侧,激冷材料厚度约为0.5T[14-16],其中T为耐磨板基材的热节圆直径。在型腔的底部铺设的激冷材料,用于加速基材冷却,加大温度梯度,进而调控温度场,防止混料现象发生。根据铸件板厚,计算放置激冷材料的位置和所需数量,制备出的耐磨板实物如图1(a)所示。经过线切割加工表面自然氧化后试样如图1(b)所示。

图1 双液金属复合耐磨薄板实物(a)及试样(b)Fig.1 Two-liquid bimetal wear resistance plate(a)and the samples(b)

1.3检测分析

利用Supra55(VP)场发射扫描电子显微镜进行组织观察;通过INCA能谱仪(EDAX)对复合层区域进行化学成分分析,结合XRD进行相应的物相成分确定;采用MC010-HVS-1000显微硬度计,对复合层及过渡层进行显微硬度测定。

2 实验结果与分析

2.1微观组织

低碳钢液在激冷材料的作用下,纵向产生较大的温度梯度,在较短时间内,当下部已经凝固时,上表面仍存在少量的液相或处于固-液混合态。将熔融的高铬白口铸铁浇入后,对下部的低碳钢会产生较强的冲刷力。在高铬白口铸铁液浇注的冲刷作用下,低碳钢表面上临时出现的轻微氧化物及浇注钢液携带的少量夹渣,随着铁液流的冲刷顺势上浮脱离两种金属液流接触区,进而保证了液流接触区的金属液的冶金质量,同时液流间产生的液膜连接现象保证了复合层的大平面冶金结合,此种工艺方法可以称为双液铸造液膜连接法。通过液膜连接法制备出的耐磨板微观组织如图2所示。3种不同厚度的耐磨板复合层清晰,无任何缺陷,内部可分为低碳钢、复合层和高铬铸铁过渡层三部分区域。低碳钢主要为铁素体和珠光体组成。复合层则初步判断为粒状碳化物和奥氏体或其转变产物马氏体组成。高铬铸铁过渡层主要由树枝状奥氏体及板条状渗碳体组成。低碳钢和复合层区域的组织基本一致,但在高铬铸铁区域,奥氏体的生长方向有着明显的区别。图2(a),(b)中奥氏体生长有着明显的方向性,图2(c)中奥氏体方向性则不是很明显。由于型腔底部激冷材料的存在,促使低碳钢液在较大的温度梯度条件下凝固。当低碳钢液流动静止并开始凝固后,后进入的高铬铸铁便与低碳钢上表层产生液膜连接,同时在高铬铸铁液的热量作用下低碳钢产生少量重熔后,则反向向上凝固形成低碳钢/高铬铸铁双金属复合层。当板材厚度为20mm和30mm时,激冷材料的冷却效果仍在,导致反向向上凝固过程中仍存在较大温度梯度,形成的奥氏体产生了明显的方向性,又因为存在着成分过冷,因而最终出现了奥氏体树枝晶。当耐磨板厚度为40mm时,激冷材料冷却效果提前消失,结果出现的奥氏体方向性不明显,但成分过冷现象依然存在,所以仍可看到树枝状的奥氏体产生。

图2 不同厚度的双液金属耐磨板复合层微观组织(a)20mm;(b)30mm;(c)40mmFig.2 Microstructures of composition layer of two-liquid bimetal wear resistance plate with different thicknesses(a)20mm;(b)30mm;(c)40mm

复合层区域微观组织形貌如图3所示。低碳钢侧至高铬铸铁侧具体可分为:低碳钢→珠光体过渡层→复合层→白口铸铁过渡层,如图3(a)所示。珠光体过渡层的形成主要归因于低碳钢在过热的高铬铸铁的冲刷下重熔,形成的熔合过渡层内扩散进入少量的铬和碳,抑制了共析时铁素体的形成,减少游离铁素体的量,并促进了较为明显的珠光体过渡层的形成。铬元素可以提高共析转变的过冷度,对细化珠光体有一定作用,从图3(b)可以看出,随着珠光体过渡层至复合层距离变小,珠光体片间距明显减小。高铬铸铁液与低碳钢表面液膜接触熔合,形成一个成分相对均匀区域。该区域内低碳钢侧珠光体过渡层在凝固温度下为奥氏体,以此为背底向高铬铸铁侧凝固,由于此处铬含量明显增加,铬具有对奥氏体的稳定性作用,因此,复合层显微组织以γ-Fe为主,厚度约为40μm。由于凝固过程速度较快,在γ-Fe基体组织上C,Cr以粒状碳化物形式大量析出,如图3(c)所示。

图3 复合层区域微观组织(a)复合层微观结构;(b)珠光体过渡层+复合层;(c)复合层Fig.3 Microstructures of composition layer region(a)microstructure of composition layer;(b)pearlite transition layer and composition layer;(c)composition layer

图4 王水溶液腐蚀后的复合层区域微观组织(a),(b)复合层微观组织;(c)图4(a),(b)矩形内区域的SEM图Fig.4 Microstructures of composition layer region after aqua region corrosion(a),(b)microstructures of composition layer;(c)SEM image of rectangle region in fig.4(a),(b)

2.2复合层成分及力学性能

为了更为准确地判断复合层区域微观组织与成分,图4(a),(b)为王水溶液(HNO3∶HCl =1∶3)腐蚀后的复合层同一区域不同显微倍数的金相组织,图4(c)为图4(a),(b)相应矩形内区域的SEM。从图4(a)可知,与复合层毗邻的矩形框内的组织经过腐蚀后,与复合层颜色明显不同,经过放大观察(图4(b)),两者之间有明显的分界线;通过图4(c)的显微结构确认,其为层片状的珠光体,与低碳钢内的珠光体基本类似。复合层基体并未呈现珠光体形貌特征,并且分布有粒状碳化物,判断为含有碳化物的微细组织,疑似奥氏体或者马氏体。

图5为复合层区域的组织形貌,线扫描及XRD分析。在复合层及其附近区域,对Fe,C,Cr,Si,Mn等元素分布进行能谱线扫描分析,如图5(b)所示。由于采用液膜连接法制备耐磨板,在液膜初始连接时会产生对流传质,当对流停止后,也会由于低碳钢的重熔而有利于元素的扩散。复合层处Fe, C, Cr元素浓度差较大, 形成的原子扩散在界面层呈梯度分布。双金属复合材料界面过渡区中C,Cr,Mn等元素的浓度从含量高的高铬铸铁一侧呈梯度变化平稳过渡到低碳钢一侧;Fe元素也从高含量的低碳钢一侧呈梯度变化平稳过渡到高铬铸铁一侧;而Mn和Si元素的浓度变化不明显。为了确定图3(c)中粒状碳化物成分,对其进行能谱点分析,结果表明主要成分为Cr和C,结合图5(c)可知其为Cr7C3粒状碳化物。

图5 复合层区域的组织形貌(a),线扫描(b)及XRD分析(c)Fig.5 Microstructure(a),element distribution(b) and XRD analysis(c) of composition layer region

对复合层区域进行显微硬度分析,结果如图6所示。可以看出,复合层及其过渡层硬度值呈现明显的规律性变化。珠光体过渡层硬度为323~345HV,高铬铸铁过渡层硬度为676~1240HV,复合层硬度为403~442HV,介于低合金过渡层和高铬铸铁过渡层数值之间。

图6 复合层区域显微硬度(a)压痕位置分布图;(b)显微硬度曲线Fig.6 Microhardness of composition layer (a)indentation positions on microhardness;(b)microhardness curves

3 低碳钢温度场模型

传统双液金属复合认为低碳钢表面呈现完全固态时是双液铸造复合铸造的前提。通过上述实验研究,为了保证耐磨薄板两种金属间较大的复合面积和复合层的质量,第一种金属的复合表面在复合前处于固-液混合态或液态是最为理想的,为低碳钢和高铬铸铁复合工艺适应性和复合层冶金质量的可控性提供先决条件,而且能够保证复合层实现完全的冶金结合。为了便于分析,在进行温度场分析时,将低碳钢表面的物理状态理想假设为固态。

作为实现双液金属复合的一个必要条件,低碳钢凝固时间的计算,特别是低碳钢上表面温度场的定量分析就显得尤为重要。在定量分析的基础上,两种金属的浇注时间间隔,即高铬铸铁浇注时间的判断的准确值。到目前为止,对于双液金属的低碳钢温度场的分析计算,还没有明确的给定。

(1)

低碳钢浇注后形成平板铸件,假设为具有一个平面的半无限大铸件在半无限大的铸型中冷却。将坐标的原点设在铸件与铸型的接触平面处,此时低碳钢铸件内的任意一点温度t与y和z无关,为一维导热问题。

(2)

导热微分方程的形式:

(3)

其通解为

(4)

式中:C,D为待确定值,可以利用单值函数条件求出。经过求解,可知低碳钢的温度场方程为:

(5)

式中:tLCS为时间τ时,低碳钢内与下表面距离x处的温度(℃);σ为假设铸型初始温度为零时,铸型与低碳钢蓄热系数的比值;α1为导温系数(m2·s-1)。

在推导低碳钢温度场方程式时,将低碳钢的比热和结晶潜热分开考虑,并认为液态金属和固态金属有相同的导热系数和比热,这样温度场的求解可以得到简化。方程式(4)的求解结果,可以用来定量分析低碳钢浇入型腔后,在时间τ时,低碳钢内距平面x处的温度。根据式(5),低碳钢内任何点的温度tLAS可以经计算求解出来,用以有效判断两液态金属间的浇注时间间隔。

4 结论

(1)提出了双液铸造液膜连接法制备工艺,成功制备不同厚度的低碳钢/高铬铸铁耐磨薄板。

(2)厚度不同的双液铸造复合耐磨板,从低碳钢侧至高铬铸铁侧可以分为低碳钢→珠光体过渡层→复合层→高铬铸铁过渡层,双金属复合层完全实现了冶金结合。随着复合板厚度的增加,奥氏体树枝晶生长的方向性从明显逐渐过渡到不明显。

(3)初步建立了低碳钢温度场模型,为浇注工艺的制定起到预判作用。

[1]肖小峰,周晓光,叶升平,等. 高铬铸铁/碳钢双液金属耐湿磨衬板的消失模复合铸造[J].铸造,2011,60(7):632-634.

XIAO X F,ZHOU X G,YE S P,et al.High chromium cast iron/carbon steel liquid composite liner by lost foam casting[J].Foundry,2011,60(7):632-634.

[2]覃劲松,贺柏龄.高铬铸铁-碳钢复合板水平浇注铸造工艺[J].热加工工艺,2004,(5):33-34.

QIN J S,HE B L.Plane casting technology for high chromium cast /carbon steel composite plate[J].Hot Working Technology,2004,(5):33-34.

[3]RONG S F,ZHOU H T,ZHU Y C,et al.Study on liquid-liquid bimetal composite casting hammers[J].China Foundry,2014,(11):412-417.

[4]XIONG B,CAI C,LU B.Effect of volume ratio of liquid to solid on the interfacial microstructure and mechanical properties of high chromium cast iron and medium carbon steel bimetal[J].Journal of Alloys and Compounds,2011,509(23):6700-6704.

[5]XIONG B,CAI C,LU B,et al.Fabrication of high chromium cast iron and medium carbon steel bimetal by liquid-solid casting in electromagnetic induction field[J].Mater Des,2011,32(5):2978-2982.

[6]ZHU Y C,WEI Z J,RONG S F.Carbon diffusion mechanism of two-liquid bimetal bond interface on dissimilar carbon steel[J].Materials Research Innovations,2014,18(2):350-353.

[7]LIANG H,XIE Z Y,WU C K.Research on continuous core-filling casting forming process of copper-clad aluminum bimetal composite material[J].Acta Metall Sin(Engl Lett),2010,23(3):206-214.

[8]ATAMERT S,BHADESHIA H K.Microstructure and stability of Fe-Cr-C hardfacing alloys[J].Materials Science and Engineering,2010,130(1):101-111.

[9]JUNEK L,SLOVACEK M.Numerical simulation of welding and compution of residual stresses[J].Zvaranie(Slovacek Republic),2000,49(5):44-47.

[10]孟胶东,曲文卿,庄鸿寿.Al-Cu双金属复合结构的扩散连接试验研究[J].材料工程,2003,(1):34-37.

MENG J D,QU W Q,ZHUANG H S.Experimental study on diffusion bonding of Al-Cu bimetal composite structure[J].Journals of Materials and Engineering,2003,(1):34-37.

[11]BIAN W L,RONG S F,ZHU Y C.Research and application of dual liquid bimetal composite casting hammer[J].Applied Mechanics and Materials,2013,(271—272):268-271.

[12]ZHU Y C,RONG S F,YANG H S.Microstructure and formation mechanism of two-liquid bimetal composite interface[J].Advanced Materials Research,2013,(690—693):390-393.

[13]谢建新,孙德勤,吴春京,等.双金属复合材料双结晶器连铸工艺研究[J].材料工程,2000,(4):38-40.

XIE J X,SUN D Q,WU C J,et al.Fabrication of bimetallic composite materials with duel-mold continuous casting technique[J].Journals of Materials and Engineering,2000,(4):38-40.

[14]LI H T,ZHU Y C,RONG S F.In-situ detection of thermal cycle in weld metal of Cr-Co steel in-situ detection of thermal cycle in weld metal of Cr-Co steel[J].Advanced Materials Research,2013,(602—604):2061-2064.

[15]ZHU Y C,WEI Z J,RONG S F.Analysis of heat transport and thickness of bimetal composition layer between low-alloy steel and high-chromium white cast iron[J].Materials Research Innovations,2015,19(5):561-565.

[16]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.324-327.

[17]刘清梅.高铬铸铁/中碳钢复合材料界面研究与温度场数值模拟[D].郑州:郑州大学,2003.

[18]张朝晖,廖秋尽,程荆卫,等.双金属复合材料固相结合数值仿真研究[J].材料工程,2006,(10):34-36.

ZHANG Z H,LIAO Q J,CHENG J W,et al.Numerical simulation to the process of solid phase bonding for Cu/Al bimetal composite by hydrostatic extrusion[J].Journals of Materials and Engineering,2006,(10):34-36.

Effect of Two-liquid Bimetal Wear Resistance Plate Thickness on Microstructures and Properties of Composition Layer

ZHU Yong-chang1,2,WEI Zun-jie1,RONG Shou-fan2,SONG Chun-mei2

(1 School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 154001,China;2 Institute of Materials Science and Engineering,Jiamusi University,Jiamusi 154007,Heilongjiang,China)

Two-liquid bimetal composite casting through the liquid film bond technology can realize large metallurgical composite plane to prepare the two-liquid bimetal wear resistance plate between low carbon steel and high chromium cast iron, which can effectively avoid the insufficient heat quantity of the later poured high temperature liquid metal with the conventional liquid-liquid composite technology. The microstructure and composition of the composition layer were detected with SEM and EDS. The results show that, the sequence of the microstructure from the low carbon steel to the high chromium cast iron is as follows: low carbon steel → pearlite transition layer → composition layer → high chromium cast iron transition layer. The Vickers hardness of composition layer region is from 345 to 1260. The microstructure of the composition layer is γ-Fe and granular carbide. The morphology of γ-Fe in high chromium cast iron layer presents the distinct directional dendritic crystal growth that is perpendicular to the composition layer, but the γ-Fe directivity gradually disappears with the increment of the wear resistance plate thickness. The temperature field mathematical model of the low carbon steel is preliminarily developed for providing a quantitative analysis to the two-liquid bimetal composition technology.

two-liquid bimetal;wear resistance plate;composition layer;liquid film bond technology

10.11868/j.issn.1001-4381.2016.08.003

TG211

A

1001-4381(2016)08-0017-06

国家自然科学基金资助项目(51371090)

2015-09-18;

2016-03-29

魏尊杰(1964-),男,教授,博士,研究方向:金属凝固理论及超高压材料,联系地址:哈尔滨工业大学材料科学与工程学院(154001),E-mail:weizj@hit.edu.cn