连续SiC纤维增强金属基复合材料研究进展

2016-09-02李佩桓张亚洲贾崇林曲选辉

李佩桓,张 勇,王 涛,张亚洲,李 钊,贾崇林,曲选辉

(1 北京科技大学 新材料技术研究院,北京 100083;2 北京航空材料研究院,北京 100095)

连续SiC纤维增强金属基复合材料研究进展

李佩桓1,2,张勇2,王涛2,张亚洲2,李钊2,贾崇林2,曲选辉1

(1 北京科技大学 新材料技术研究院,北京 100083;2 北京航空材料研究院,北京 100095)

SiC纤维增强金属基复合材料具有高的比强度、比刚度、耐腐蚀、耐高温等优异的综合性能,在实际应用中具有广阔的前景。本文主要总结了SiC纤维增强金属基复合材料的研究进展,分别阐述了SiC纤维增强铝基、钛基、铜基、镍基复合材料存在的问题、解决办法及应用现状。最后指出了限制复合材料实际应用的几点因素,包括:成本问题、界面问题、各向异性以及缺少质量检测评估体系。

SiC纤维;金属基复合材料;研究现状;性能;应用

SiC纤维增强金属基复合材料是将基体合金较高的塑性、成型性和损伤容限与SiC纤维的高强度、高刚度、耐高温和抗腐蚀性相结合来提高复合材料的综合力学性能[1,2]。其中SiC纤维为主要的承载组分,可有效提高基体材料的高温使用性能,并减轻材料的质量。金属基体的主要作用则是与增强体良好结合,保证增强体的性能得以充分发挥。此类材料的性能具有可设计性,可以根据实际需求调整增强相与基体的比例、结合方式,从而对材料性能进行调整。由于SiC纤维增强金属基复合材料具有鲜明的性能特点及优势,现已替代了大量的传统材料,在航空航天等领域得以应用[3]。目前国内外已有许多的研究机构和人员对SiC纤维增强金属基复合材料开展了研究[4—7],包括连续SiC纤维增强铝合金、钛合金、铜合金以及高温合金的金属基复合材料,与基体材料相比,性能取得了显著提升,其中部分研究成果已取得了实际应用。本文主要对连续SiC纤维增强金属基复合材料的制备方法及各自优缺点进行了介绍,并分别针对SiC纤维增强铝基、钛基、铜基、镍基复合材料的应用前景、研究现状以及仍需解决的问题进行了分析总结。

1 SiC纤维概况

连续SiC纤维是一种多晶陶瓷纤维,具有耐高温、抗氧化、耐腐蚀、防老化和力学性能优良等特性,由于其出色的性能被称为21世纪航空航天及高技术领域应用的新材料,并广泛应用于增强聚合物基、金属基和陶瓷基复合材料[8,9]。SiC纤维的制备方法主要有4种:先驱体转化法、化学气相沉积法(Chemical Vapor Deposition,CVD)、活性碳纤维转化法和超微细粉烧结法。现在使用最广泛、用于生产高性能SiC纤维的方法为先驱体转化法和化学气相沉积法。

先驱体转化法制备SiC纤维是使用有机碳化硅化物为原料,通过添加催化剂,加热缩聚形成以硅-碳为主链的碳化硅高聚物,然后再将其溶解抽丝,经预氧化和碳化处理后得到SiC纤维[10]。后来又对制备工艺进行了优化,通过采用电子束辐照、高温烧结,引入其他元素或者氮化处理来使纤维中C/Si原子比更接近化学计量组成,纤维的使用温度及性能得以大幅度提升。先驱体转化法制得的SiC纤维的主要优点是产量大、制造成本低以及其直径细的特性而利于编织,主要用于增强陶瓷基复合材料,也有少量研究将其用于增强低熔点金属基复合材料。

化学气相沉积法制造的SiC纤维是用硅烷气体和氢气的混合物反应在W丝或C丝载体上沉积得到的复合结构纤维。CVD碳化硅纤维是大直径纤维(>100μm),其表面光滑,直径均匀,具有很高的室温拉伸强度和拉伸模量、较低的密度、良好的高温性能以及抗腐蚀、抗蠕变、抗辐射等一系列优点[11]。CVD碳化硅纤维与先驱体法碳化硅纤维相比具有更高的强度、更好的韧性以及更高的抗蠕变性能。为制备金属基复合材料的主要增强相[12]。本文中所介绍的复合材料所采用的增强相均为CVD法制备的连续SiC纤维。

表1给出了不同牌号SiC纤维的典型性能对比[2]。目前,采用CVD方法制备SiC纤维的公司主要有[13]:美国的Textron Systems公司(其产品为SCS牌号的SiC(C芯)纤维系列产品);英国的DERA Sigma公司(其产品为Sigma纤维(W芯),商品牌号为SM系列);中国的中科院金属所(W芯)、北京航空材料研究院(W芯)和中国科学院山西煤炭化学研究所(C芯)。

表1 各类SiC纤维的性能对比[2]Table 1 Performance comparison of different SiC fibers[2]

2 SiC纤维增强金属基复合材料

SiC纤维可用于增强多种金属合金材料。用于450℃以下的轻金属基体,如铝、镁合金基体;用于450~700℃的钛合金基体,以及钛合金基础上发展起来的钛铝系金属间化合物;用于更高温度的复合材料金属基体:镍基合金。使用SiC纤维对金属合金基体进行增强不仅可以有效提高其力学性能,而且可以使材料的工作温度提高约100~200℃。

对于不同基体的复合材料,增强纤维与基体间的界面问题是复合材料研究过程中最大的难点,若界面问题能够取得改善,复合材料的性能将会有显著的提升。一般来讲,界面处可能存在的问题主要包括:界面反应严重、界面润湿性差、界面结合能力差以及由于热膨胀系数不匹配产生热应力导致的缺陷。相应的改善界面状态的措施主要有:增大结合压力,延长结合时间,以期降低结合温度,减弱界面反应;使用涂层来改善界面情况,阻止界面反应或增强界面润湿性,缓解因热膨胀系数不匹配产生的内应力,并获得理想的界面结合强度;通过在基体中添加合金元素来削弱基体界面反应倾向。

在制备SiC纤维增强金属基复合材料的过程中还需考虑的一个重要问题是复合材料使用过程中的稳定性,在高温使用条件下可能会产生:界面组元间的界面反应、热膨胀系数不匹配产生的残余应力以及载荷条件下的微裂纹。这就要求纤维与基体界面处于稳定状态,即界面各组元处于热力学平衡态或保持缓慢的反应速率,在长时间使用温度条件下几乎无明显界面反应发生。而且在残余应力、载荷的作用下,界面性能不产生显著下降及生成裂纹。

理想的SiC纤维增强金属基复合材料需满足以下条件:①理想的力学性能;②基体中纤维有规律的分布;③理想的基体微观组织;④尽量避免纤维的损伤;⑤较小的界面反应;⑥界面孔隙完全闭合; ⑦界面处于热力学稳定状态。

2.1SiC纤维增强金属基复合材料的制备方法

有多种工艺方法都可以用于制备金属基复合材料,适用工艺大体可分为液相法和固相法两类。液相法主要是指在制备过程中,当基体与纤维相接触时,基体至少是处于部分熔化的状态。制备时,先把纤维增强相预制成型,然后将基体熔体倾入,在无压力或小压力下使其浸渗到纤维间隙而达到复合化的目的。有时也对固液混合体施以高压,减少疏松、缩孔等缺陷[14]。一般来讲,这种工艺有利于严密的界面接触,从而产生较强的键合力。但由于制备过程中的高温高压,会导致生成脆性的界面反应层,因此一般用于制备基体熔点较低的复合材料,如铝基复合材料。

固相法是制备连续纤维增强金属基复合材料最常使用的方法,并已发展了多种工艺,如箔-纤维-箔法、等离子体喷涂法、粉浆涂覆法、粉末布法及纤维涂层法等。其中箔-纤维-箔法(Foil-Fiber-Foil, FFF)和纤维涂层法(Matrix Coated Fiber, MCF)与其他制备方法相比具有明显的优势,制备出的复合材料性能更加优异,为主要使用的制备方法。

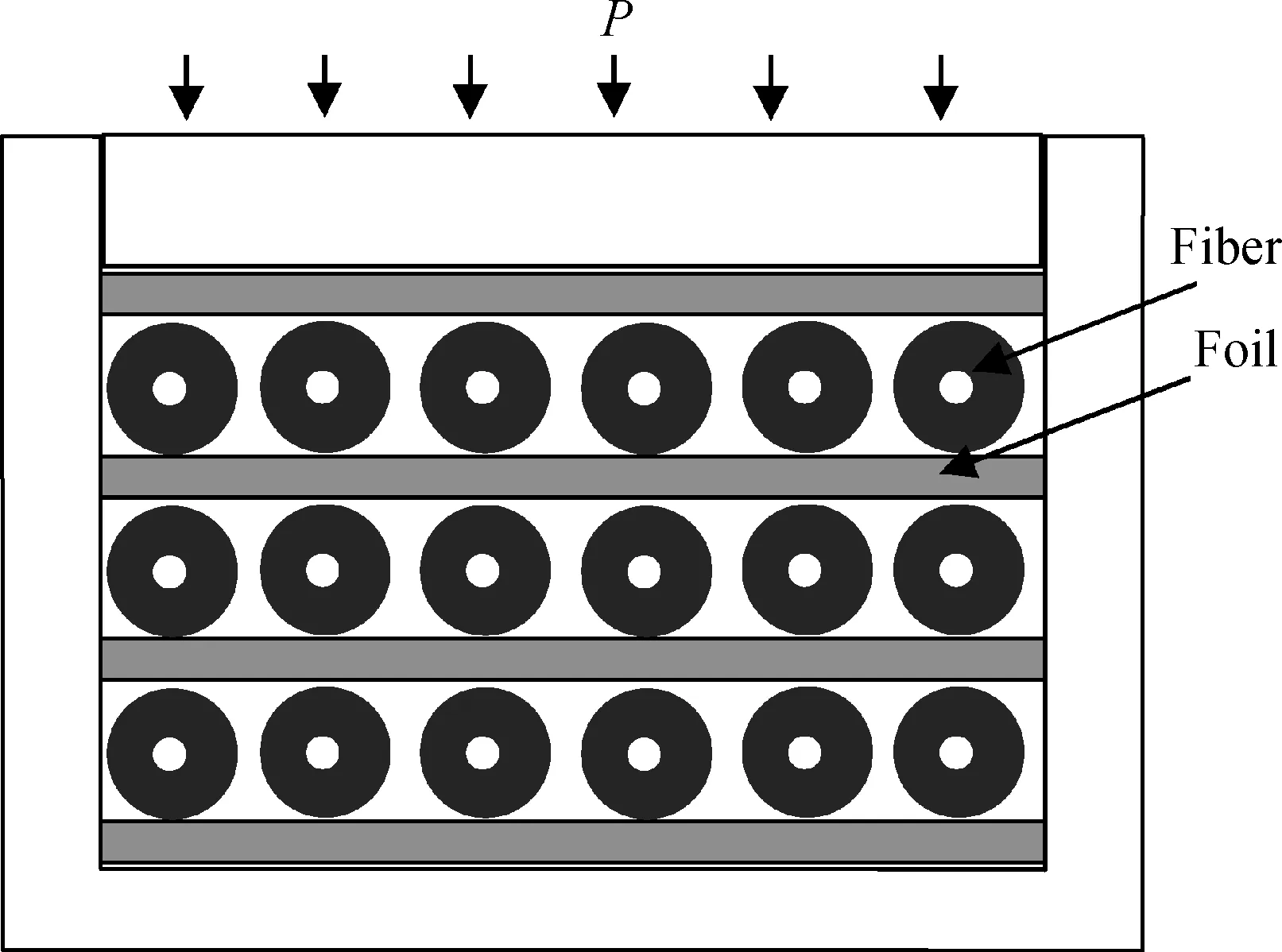

箔-纤维-箔法是制备纤维增强金属基复合材料最早开始使用的方法。首先,用金属丝将纤维进行编织,然后将其与金属箔叠层放置后通过热压的方法制得复合材料,制备流程示意图如图1所示[15]。使用FFF法可简单易行地制备出平板类复合材料。FFF法虽然有微观组织可控、化学成分准确、杂质含量低等优点,但其缺点也很明显:合金箔价格高;纤维需进行编织从而易受损伤;所制备的复合材料中纤维分布难以均匀;界面处易产生开裂;复杂形状零部件制备困难等。美国FMW公司在FFF法基础上进行了优化,使用丝材或粉末来代替箔材,将丝材与纤维交替排列或将粉末制成薄膜后与纤维交替排布(即粉末布法),之后再进行热压,可使成本降低约80%。

图1 FFF法制备纤维增强金属基复合材料示意图[15]Fig.1 Sketch of fiber reinforced metal matrix composites preparation by FFF[15]

纤维涂层法是采用物理气相沉积(Physical Vapor Deposition,PVD)或电子束蒸发沉积(Electronic Beam Evaporate Deposition, EBED)等方法将基体合金涂覆在纤维表面,然后将有涂层的纤维束集起来,通过真空热压或热等静压的方法进行致密化,示意图如图2所示[16]。这种方法生产的复合材料致密性好,纤维分布均匀,而且通过控制基体涂层厚度可以对复合材料中纤维的体积分数进行控制,可制备高纤维体积分数的复合材料,是目前广泛采用的一种方法。而且此方法特别适用于制备难以获得基体箔材的复合材料,可采用单丝缠绕制备出环形件、盘件、轴类零件、管类等零件。

图2 纤维涂层法制备连续纤维金属基复合材料示意图[16]Fig.2 Sketch of fiber reinforced metal matrix composites preparation by MCF[16]

等离子体喷涂法与涂层热压法类似,区别主要为沉积基体时采用的是等离子喷涂的方法将基体熔融质点以高速沉积于纤维表面。虽然等离子喷涂成本更低,但是由于喷涂过程中熔融的基体液滴会对纤维的性能产生显著损伤,且等离子喷涂产生的是非均匀微观组织,基体成分不均匀,从而导致制得的复合材料性能不理想,因此应用较少。

粉末涂层预处理是一种低成本制备SiC纤维增强复合材料先驱丝的方法[17]。该工艺是将基体粉末与胶黏剂混合制成浆料,然后在纤维表面涂层、烘干,制备成先驱丝,再将先驱丝制成预制体,进行除胶热压。此类方法由于粉末涂覆均匀性较难控制,浆料中胶黏剂难以完全排净,因此制备出的复合材料性能与其他方法相比有一定的差距,若想实际应用于生产复合材料还需进行优化。

必须指出,选择正确的工艺方法,对于商业化的潜力及零件的微观组织和性能都是至关重要的。具体选择时需要考虑以下4点[18]:(1)增强体在金属基体中的均匀分布;(2)制造过程不造成增强体和金属基体原有性能下降;(3)制造过程中应避免各种不利反应发生;(4)制造方法应适合于批量生产,尽可能直接制成接近最终形状尺寸的零件。

2.2SiC增强铝基复合材料

以铝及铝合金作为基体、B纤维作为增强相的复合材料是最早开始研究的一类复合材料,并取得了显著的成果。后来随着SiC纤维的发展,由于其具有更优异的性能,研究人员逐步采用SiC纤维替代B纤维用作增强相。铝及铝合金基体性能在400~500℃时便有较大衰减,不适合在更高温度下使用,所以SiC纤维增强铝合金主要用于制备使用温度不超过500℃的部件,如飞机、导弹结构件以及发动机构件[19]。美国军方发展了多种SiCf/Al复合材料构件,如飞机用Z型材和整体壁板、战术火箭翼片、榴弹炮工字梁、轻型便桥的下桁架和桁架中柱等[1]。戴维泰勒舰船研究和发展中心对热模压制备的SiCf/6061Al复合材料的耐蚀性进行了研究[20],在海上大气、海洋溅湿/浪花、交替的潮汐浸渍以及过滤的海水浸渍条件下,进行了60~365天的实验,结果显示,SiCf/Al复合材料呈现出优于基体合金的耐腐蚀性。

在SiC纤维增强铝基复合材料中,超过500℃时材料中Al,C元素会因扩散而发生反应,生成Al4C3脆性相,且反应速率随温度升高而变快。而SiC纤维增强铝合金的试样制备温度往往超过500℃,因此在界面中存在由Al,C生成的化合物脆性相。冀鸰等[21]采用近熔态扩散新工艺制备了SiCf/Al基(含2.5%Mg)复合材料,首先,将铝箔与纤维进行短时真空热压,使纤维与基体充分接触。然后,提高温度至Al-Mg合金固-液线之间保温,使基体处于半熔化状态。最后,再次进行真空热压以消除孔洞等缺陷。此方法由于压力低、时间短,有利于减缓界面扩散反应发生,且在保温过程中,由于基体处于部分熔融状态,Mg在纤维附近产生偏聚,并与Al箔表面原先存在的Al2O3惰性薄膜层发生反应,生成细小MgO颗粒,从而使C的扩散受阻,抑制了脆性相Al4C3的产生,界面处反应得以抑制。朱祖铭等[22]分别采用双涂层和梯度涂层对SiCf/Al界面进行改善。发现C-BN双涂层和C-Si梯度涂层均可起到阻止Al向界面内层扩散,防止脆性相生成,保护纤维的作用。除通过添加界面涂层来阻挡界面反应外,还可通过在基体中添加合金元素来减缓界面反应,对SiCf/Al复合材料,在基体中添加硅元素可以抑制SiC在更高温度下与固态或液态铝之间的反应,改善相容性[23]。Yun等[24]制备出使用碳化硅纤维增强的6061铝合金基复合材料,在碳化硅体积分数为34%时,室温抗拉强度为1034MPa,弹性模量为172GPa,抗压强度高达1896MPa,压缩模量为186GPa,接近理论值,性能与铝合金相比有极大提高。Chen等[25]采用纤维顶出法对FFF法制备的SiCf/7075Al复合材料的界面结合强度进行了研究。结果表明,纤维的拔出过程主要分为两个阶段:①弹性变形;②纤维与基体间产生滑动,最终于界面处脱粘。界面结合强度与复合材料的最终性能成正比关系,一定温度的退火处理可有效提高界面结合强度。

SiC纤维增强铝合金复合材料与铝合金相比在力学性能及使用温度上有较大的提高,但在600℃条件下,铝合金仍保持较理想性能,且出于成本考虑,SiC纤维增强铝合金在实际应用中使用空间较小,仅在部分航空航天、军工等特定条件下使用。

2.3SiC增强Cu基复合材料

Cu基复合材料已有近50年的研究历史,随着SiC纤维的出现,开展了大量SiC纤维增强Cu基复合材料的研究工作。与传统Cu合金相比,Cu基复合材料的使用温度有了大幅度提升,可达550℃,且具有更为优异的力学性能,再加上Cu合金基体自身优异的导热导电能力,在电力设备、核聚变反应堆等方面有广阔的应用前景。欧洲近几年已立项开展将SiC纤维增强Cu基复合材料应用于散热片的研究[26]。制备SiC纤维增强Cu基复合材料最大的难点是SiC纤维与Cu基体之间既无界面反应又不互相润湿,导致纤维/基体界面结合强度很低,因此复合材料力学性能很差。现有的研究结果均采用添加中间涂层的方法来增强其界面结合强度,并获得了较为理想的结果。

Luo等[27,28]在SiC纤维增强Cu基复合材料的研究上做了大量工作。分别报道了用Ni和Ti做涂层的SiCf/Cu复合材料。在以厚度为2μm的Ni作为界面涂层的研究中,拉伸实验结果表明,与无涂层复合材料相比,含Ni涂层的复合材料在700℃热等静压,拉伸强度仅有少量提高,而在800℃下热等静压拉伸性能反而有所下降。主要原因是Ni涂层与SiC纤维发生了剧烈的化学反应,生成Ni-Si脆性化合物,并在界面处生成孔隙,从而导致SiC纤维性能急剧下降。在以Ti作为中间涂层的研究中,Ti涂层可以起到良好的改善界面结合强度的作用。在840℃下进行热等静压制备出的复合材料具有最优异的力学性能,可达理论强度的90%。复合材料中Ti涂层的厚度为0.1~0.5μm时,复合材料具有最为优异的力学性能和热传导性。

Peters等[26]使用纤维涂层法制备了不同体积分数SiC纤维增强的CuCrZr基复合材料,涂层材料为厚度0.2μm的Ti涂层。通过纤维顶出实验对复合材料的界面结合强度进行了测试,添加涂层后,界面强度由无涂层时的4MPa提高到了54MPa,显著改善了界面结合情况。在SiC纤维体积分数为10%,15%,30%的情况下复合材料的拉伸性能分别为500,800,1100MPa,而原基体拉伸性能仅为500MPa。因此利用SiC纤维做增强相,对CuCrZr合金性能起到了大幅提升的效果。

Kimmig等[29,30]采用原位生成TiC的方法制备了TiC涂层。首先,使用磁控溅射在含有C涂层的SiC纤维表面沉积厚度为200nm的Ti。然后,沉积500nm的Cu用于防止Ti涂层表面氧化。最后,将Cu基体使用电镀法沉积于预制纤维上。将先驱丝在550℃下热处理,可使C与Ti之间发生反应生成TiC阻挡层。之后将先驱丝装入包套进行热等静压,对制备出的复合材料进行性能测试,当纤维体积分数为37.6%时,复合材料拉伸性能可达1246MPa,与基体合金相比有很大的提高。在550℃进行保温400h热处理,热处理前后无明显变化,界面稳定性较好。由于与Cu合金基体相比,纤维的导热导电能力可以忽略不计,因此复合材料的导热导电性会有所下降,对复合材料的热导率进行了理论计算,当纤维体积分数为40%时,复合材料导电性下降9%,但仍满足实际使用要求。

对于SiC纤维增强Cu基复合材料,通过添加中间涂层可以显著改善界面结合强度。通常都是采用碳化物形成元素作为界面涂层材料,使其与SiC纤维表面的C涂层发生反应来增强基体与纤维之间的结合能力。但是,涂层与纤维之间元素互扩散生成的界面反应层往往会导致纤维的性能产生显著损伤,而这对于复合材料的最终性能是极其不利的。因此,在增强界面结合的同时如何使纤维保持理想的力学性能,是今后工作中仍需进行优化的内容。

2.4SiC增强Ti基复合材料

连续SiC纤维增强钛基复合材料(Titanium Matrix Composite, TMC)在航天、航空领域有着非常广阔的应用前景,如在高推比涡轮发动机中采用SiCf/Ti基复合材料制造服役温度不超过600~800℃的结构件,可使减重效果达50%[31,32]。近年来,部分SiCf/Ti已经进入产业化生产,如美国国防部和NASA资助建立了SiCf/Ti生产线,为单级直接进入轨道航天飞机提供蒙皮、支撑衍梁和加强筋等构件[33]。国外还制备出了钛基复合材料整体叶环,在减重、承受环向载荷方面具有明显的优点[34]。

在钛合金基体的选择上,α,β,α+β型合金均可作为基体材料使用。但从制备加工和使用温度角度考虑,通常采用β和α+β型合金作为基体[35,36],如Ti-6Al-4V,Ti-15V-3C。Ti-Al金属间化合物(如Ti3Al,Ti2AlNb)在高温下具有较高力学性能及抗腐蚀、抗氧化能力,且使用温度与Ti合金相比可提高100℃,也是做基体的理想材料。采用不同钛合金、金属间化合物做基体,界面反应程度及界面反应产物均有所差异。

SiC纤维增强Ti合金复合材料是研究最多、最广的SiC/金属基复合材料,针对纤维与基体之间的界面问题,可查阅到大量的文献资料。Lu等[37]为了掌握SiCf/Ti的界面扩散机理,以纯Ti作为基体材料,对SiC纤维/Ti之间的界面反应进行了研究。界面反应产物主要包括Ti3SiC2,TiCx和Ti5Si3Cx。在界面反应初期,产物主要为TiCx和Ti5Si3Cx,随着界面扩散的不断进行,界面反应区成分结构发生变化,最终形成的界面反应层从SiC到Ti基体依次为Ti3SiC2,Ti5Si3Cx,TiCx+Ti5Si3Cx。反应层厚度随热处理温度的升高、时间的延长成指数关系增长。Zhang等[38]使用涂层热压法制备出SiCf/Ti-43Al-9V复合材料,同样对界面反应区域进行了研究,由于基体材料的不同,界面反应产物也有所差异。透射电镜结果显示,界面反应主要发生在SiC纤维表面的C涂层与基体之间,界面反应层主要有3种反应产物,从C涂层到基体依次为TiC,Ti2AlC和(Ti,V)5(Si,Al)3。蔡杉等[39]采用BC13及CH4作为CVD涂层工艺反应气体,在SiC纤维表面沉积出光滑致密、厚度为2~3μm的富碳B4C涂层,并分别以有无涂层的纤维作为增强体制备了SiCf/Ti基复合材料,经过测定可知添加涂层的复合材料性能大幅提升,且涂层可以有效阻隔SiC纤维与Ti基体之间的界面反应。富碳B4C涂层的纤维增强Ti基复合材料的σb达到1105~1630MPa,而不带涂层的复合材料强度仅为600MPa左右。杨锐等[17]使用纤维涂层法利用富C涂层的SiC纤维制备出SiCf/Ti-6Al-4V棒材和环形件样品:环形件外径210mm,内径140mm,厚19mm,纤维沿环形件内缘增强;棒材长410mm,纤维纵向增强。富C涂层SiC纤维的界面结合强度为118MPa,为较理想的弱结合界面,发挥了控制界面反应、保护纤维强度和有效传递载荷的双重功能。其中,纤维体积分数为40%的SiCf/Ti-6Al-4V复合材料的室温抗拉强度大于1600MPa,700℃抗拉强度大于1000MPa。当纤维体积分数达60%时,SiCf/Ti-6Al-4V复合材料的700℃抗拉强度可达1500MPa。用于替代钛合金部件可同时实现减重和增强的双重目标。

张伟等[40]使用FFF法制备出SiCf/Ti-43Al-9V复合材料,并对基体材料的显微组织进行了研究。基体Ti-43Al-9V合金的微观组织构成主要是γ相,还有少量α2相和B2相。与原始显微组织相比,基体组织明显细化且呈等轴状分布,晶粒大小约8μm,靠近界面反应层有一层厚度为2~4μm的γ相组织,离纤维较远处的基体为α2/γ片层组织和γ晶粒的混合组织,且有B2相沿晶界析出。具有这种组织的TiAl合金强度、塑性及高温抗氧化性均较好。

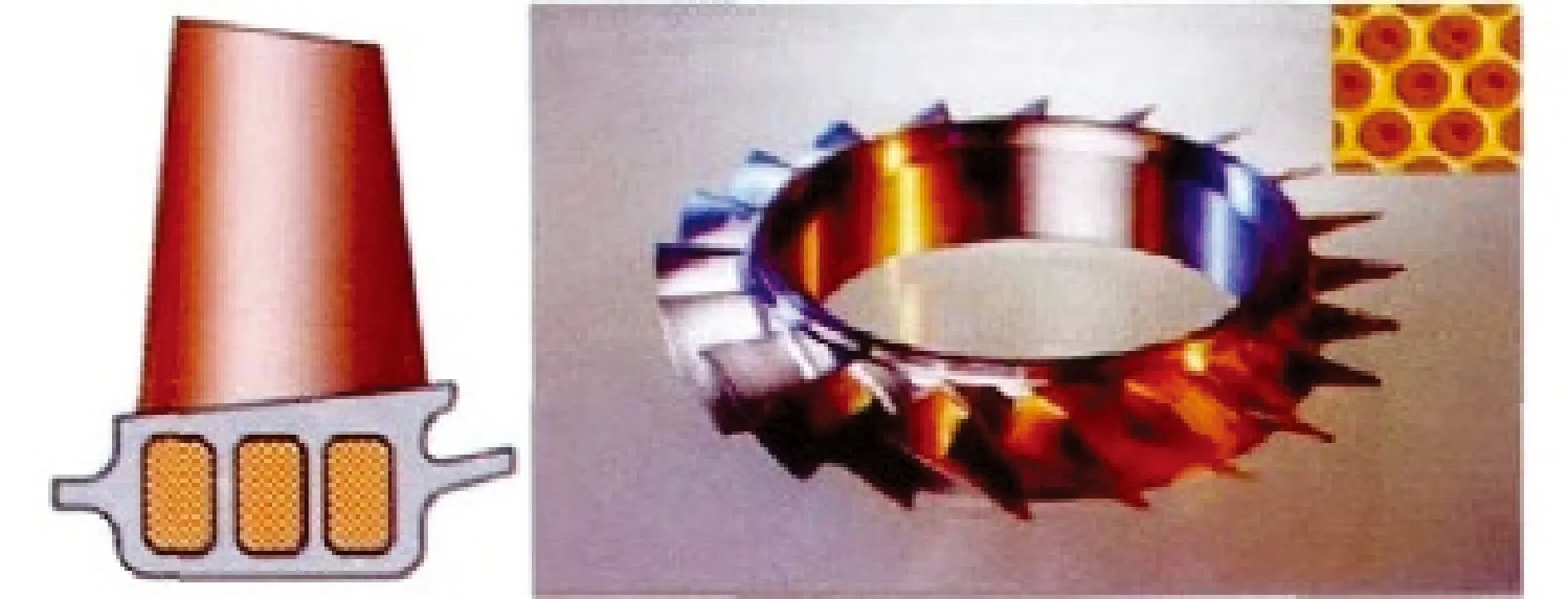

针对SiC纤维增强Ti基复合材料,国内外已有较多的研究,已较为成熟。如何将其工业化生产,降低成本,提高合格率,由实验室发展至实际应用将是下一步研究关键。图3所示为英国罗-罗公司(R-R公司)生产的SiCf/Ti基复合材料叶环[41],已成功进行了零件实验。国内也有多家单位针对SiC纤维增强Ti基复合材料进行了研究,并取得了良好的研究成果[42,43]。

图3 R-R公司生产的SiCf/Ti基复合材料叶环[41]Fig.3 SiCf/Ti composite bling prepared by R-R company[41]

2.5SiC增强Ni基复合材料

随着航空业的飞速发展,高推重比发动机对涡轮盘性能也有着更高的要求,传统的涡轮盘用高温合金已经无法满足高推重比航空发动机使用温度高和轻量化的要求,需要开发新型涡轮盘材料。SiC纤维增强镍基高温合金复合材料可有效降低质量、提升性能,是新一代航空材料的理想选择。自20世纪70年代起,国外对SiC纤维增强镍基合金进行了大量的研究开发,但已有文献主要都集中在基础性研究上,在复合材料的制备、性能、涂层选择等方面涉及较少。这一方面可能是由于敏感技术的消息封锁,另一方面也可能是由于主要问题仍未得以解决。对于SiC纤维增强镍基合金,现在主要面临两个问题:一是由于纤维与Ni合金基体之间发生严重的界面反应,导致性能较差;二是由于纤维与Ni基体的热膨胀系数的差异在界面处造成很大的残余应力,从而引发界面及纤维的断裂。

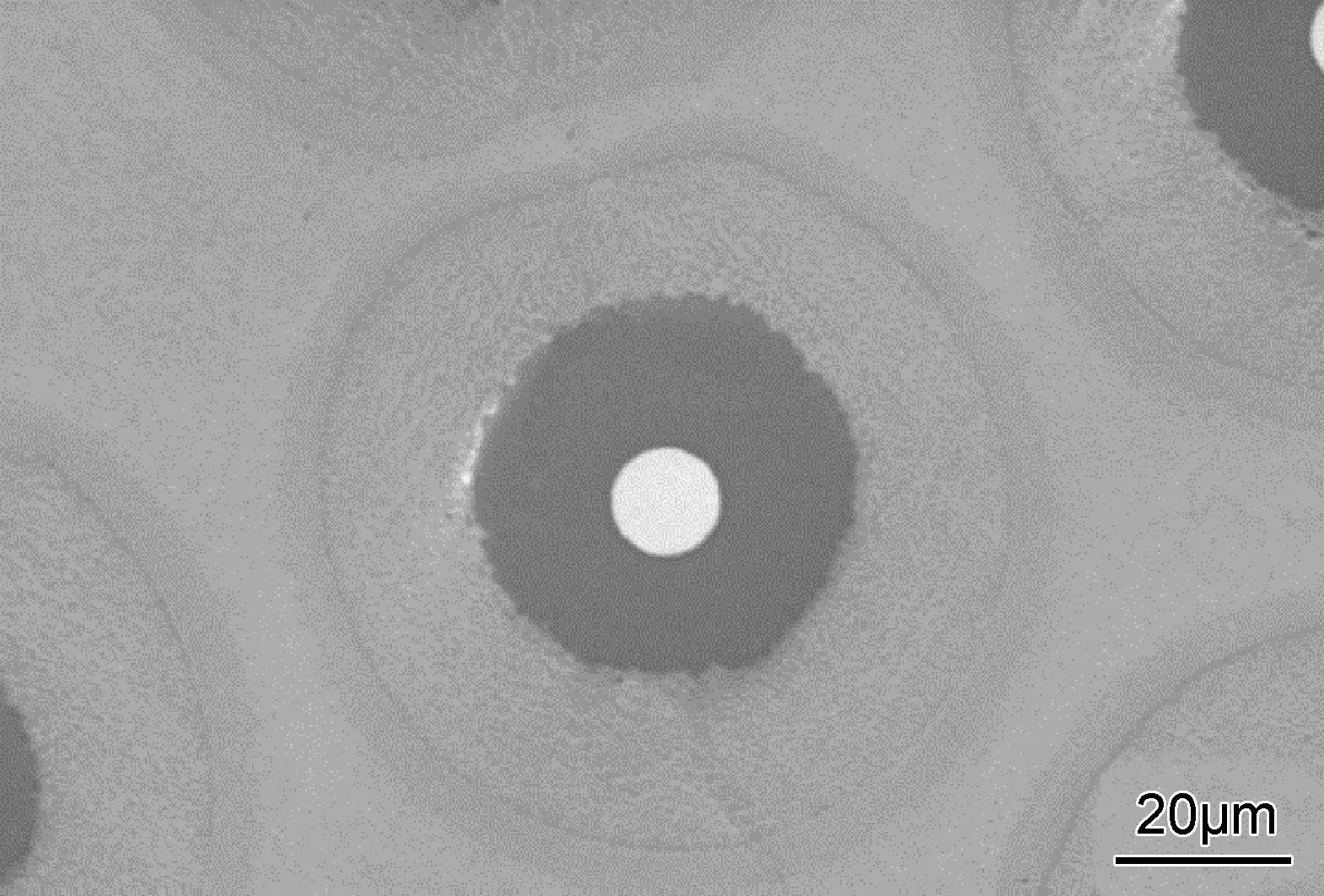

SiC纤维与镍基合金之间的界面反应是影响复合材料性能的主要因素。SiC纤维与镍基合金在高温下反应极其剧烈,且可持续不断反应,直至将SiC全部消耗。SiC纤维作为脆性陶瓷纤维,对缺陷十分敏感,一旦纤维与基体发生反应,将导致纤维性能的急剧下降。Fujimura等[44]制备了SiCf/Ni的扩散偶,发现在界面反应过程中,SiC首先裂解成C和Si,紧接着裂解出的Si与Ni反应生成Ni2Si,裂解出的C则形成石墨层,与Ni2Si交替排布。Wang等[45]对其进行了进一步的研究,发现在反应扩散过程中,Ni的扩散速率要远远大于Si的扩散速率,因此界面反应的过程主要是Ni向SiC中扩散发生反应的过程。在高温合金中,Cr是固溶强化元素,并主要起到防氧化、防腐蚀的作用,因此有着较高的含量。而Cr与SiC之间也会发生剧烈的界面反应,Park等[46]将Cr沉积在SiC表面,并进行1000℃热处理,对界面反应区进行研究,发现了复杂的界面反应层,界面反应产物依次为τ(Cr5Si3C)/Cr3Si/Cr7Si3/Cr23C6。Li等[47]在对SiC与高温合金的界面反应研究中发现,界面反应的产物主要包括Ni2Si,C,Ni5Cr3Si2及Cr3Ni2SiC,表明高温合金中与SiC纤维发生反应的元素主要为Ni与Cr,还发现Ni与SiC反应的程度要远大于Cr,因此反应层厚度及元素扩散距离有所差距,导致反应层主要分为两层,如图4所示。一层为Ni与SiC反应生成的Ni2Si及石墨,厚度大于10μm;另外一层为富Cr的反应层,反应产物主要为Cr23C6,厚度大约为4μm。

图4 SiC纤维/镍基高温合金复合材料截面SEM照片Fig.4 Cross section SEM image of SiC fiber reinforced nickle based superalloy composite

基于以上存在的主要问题,唯有通过在纤维与基体之间添加涂层的方法才能有效改进复合材料的性能。而在SiCf/Ni体系中对涂层材料的选择极其苛刻,这是由于镍具有较高的活性,与一般的惰性金属、金属化合物等在高温下极易生成固溶体,从而使其无法起到阻挡作用,只有与基体完全不反应的惰性氧化物、碳氮化物才可能起到有效的防护作用。Samsonov等[48]针对涂层材料做了大量实验。研究发现Ti2B,Si3N4和BNC在高温下与高温合金会发生反应,因此不是涂层材料的合适选项;Al2O3与镍基合金之间不发生润湿,润湿角大约在97°~115°之间,但是金相照片显示存在一个厚度为2μm的过渡区,这是因为Ni会首先与Al2O3发生反应生成NiO,之后又与Al结合生成NiAl2O4。Karpinos等[49]的研究同样证实,使用Al2O3作为SiC纤维与Ni-Cr合金的中间涂层,使用温度不能超过1000℃,否则将会发生极其剧烈的界面反应。Larkin等[50]使用CVD工艺在SiC纤维表面制备了Y2O3涂层,采用反应烧结制备出SiCf/Ni3Al复合材料。结果表明,当Y2O3涂层厚度大于0.6μm时,可以起到阻挡界面反应的效果,但涂层局部有脱落现象发生。本课题组针对SiCf/镍基高温合金的涂层材料也做了大量工作,先后制备了C-Ti3Al,C-W,C-TiC,C-TaC等复合材料,但最终结果都不是很理想,未能起到有效阻挡界面反应的作用。

基于已有的研究结果,现在仍亟须解决的问题是挑选出合适的涂层材料来改善界面问题,并制备出高质量、不易脱落、均匀分布于纤维表面的涂层。

3 结束语

连续SiC纤维增强金属基复合材料具有高的比强度、比刚度、耐腐蚀、耐高温等优点,且与传统金属材料相比,密度明显降低。由于具有优异的综合性能,使得其在先进武器、航空航天等领域有着广阔的应用前景。已有应用实例包括:(1)英国R-R公司制备的新型SiCf/Ti合金复合材料整体叶环,将取代F136发动机的升力风扇整体叶盘,可使构件质量降低37%、使用温度提高10%、转速提高15%[41,51];(2)美国GE公司研制的SiCf/Ti合金复合材料低压涡轮轴,其中SiC纤维沿轴向呈45°缠绕,可使涡轮轴承受更高扭矩,替代钢制涡轮轴可大幅降低构件质量[51];(3)国内中科院金属所成功制备出了SiCf/Ti-6Al-4V棒材、环形件样品[17]及使用复合材料对截面进行加强的矩形管道[52]。

就目前来看,SiCf/金属基复合材料的实际应用情况与其优异性能所具有的潜力是不相称的,虽然关于连续SiC纤维增强金属基复合材料性能、组织、机理、界面问题等方面的研究报道很多,但是实际应用的案例却很少。造成这一现状的原因是多方面的,主要包括:(1)成本问题。除连续SiC纤维自身价格较高以外,整个复合材料的制备过程还需经过多道工艺处理,技术难度大,生产效率低。(2)界面问题。这是制备复合材料需要考虑的关键问题,而往往SiC纤维与金属基体之间会存在界面结合能力差、发生界面反应、热膨胀系数不匹配等问题。需寻找新型的涂层材料,使得界面具有良好的结合强度,又不与纤维、基体之间发生反应,保证材料具有稳定的性能;(3)连续纤维增强金属基复合材料由于其特殊的组织结构,具有很强的各向异性。而这也使其只能制备成直线型、平面型或圆周型的零件。形状上的局限,也限制了它的应用范围;(4)欠缺完整质量性能评估体系。在产品的实际应用中,金属基复合材料的实际应用一定是在工作环境极其恶劣的关键部位,一旦出现质量问题,都有可能导致致命的结果。因此需要有一个完整的产品质量评估体系,只有通过检测、评估的合格产品才能进入实际应用。

[1]于琨.金属基复合材料现状与存在的问题[J].材料工程,1992,(12):45-47.

YU K. Research status and existing problems of metal matrix composites[J].Journal of Materials Engineering,1992,(12):45-47.

[2]刘翠霞,杨延清,徐婷,等.化学气相沉积法连续SiC纤维的研究现状和发展趋势[J].材料导报,2006,20(8):35-37.

LIU C X,YANG Y Q,XU T,et al. Progress and prospect of CVD continuous SiC fibers[J].Materials Review,2006,20(8):35-37.

[3]XUN Y W,TAN M J,ZHOU J T. Processing and interface stability of SiC fiber reinforced Ti-15V-3Cr matrix composites[J].Journal of Materials Processing Technology,2000,102(1-3):215-220.

[4]FU Y C,SHI N L,ZHANG D Z,et al. Effect of C coating on the interfacial microstructure and properties of SiC fiber reinforced Ti matrix composite[J].Materials Science and Engineering:A,2006,426(1-2):278-282.

[5]YONG N L,WEI K,JIA W H. Fragmentation study of interfacial shear strength of single SiC fiber reinforced Al after fatigue[J].Materials Science and Engineering:A,2003,343(1-2):243-250.

[6]BRENDEL A,POPESCU C,SCHUMANN H. Interface modification of SiC-fiber/copper matrix composite by applying a titanium interlayer[J].Surface and Coating Technology,2005,200(1-4):161-164.

[7]YONG J H,BOLT H. Prediction of plastic deformation of fiber-reinforced copper matrix composite[J].Journal of Nuclear Materials,2002,307-311:74-78.

[8]冯春祥,薛金根,宋永才.SiC纤维研究进展[J].高科技纤维与应用,2003,28(1):16.

FENG C X,XUE J G,SONG Y C. The progress of research on silicon carbide fiber[J].Hi-Tech Fiber & Application,2003,28(1):16.

[9]冯春祥,范小林,宋永才.21世纪高性能纤维的发展应用前景及其挑战(Ⅰ)[J].硅化物陶瓷纤维,1999,24(4):1.

FENG C X,FAN X L,SONG Y C. 21th century development and challenges for the high performance ceramic fibers(Ⅰ)[J].Hi-Tech Fiber & Application,1999,24(4):1.

[10]胡保全,牛晋川.先进复合材料[M].北京:国防工业出版社,2006.38-43.

[11]李雪成,杨延清,张荣军,等.CVD法碳化硅纤维的涂层研究[J].中国材料进展,2010,29(3):33-38.

LI X C,YANG Y Q,ZHANG R J,et al. Research on the coating of CVD SiC fiber[J].Materials China,2010,29(3):33-38.

[12]胡海峰,陈朝辉,冯春祥.SiC(N)纤维的研制进展[J].材料导报,1996,(4):40-43.

HU H F,CHEN C H,FENG C X. Development of heat resistant SiC(N) fibers[J]. Materials Review,1996,(4):40-43.

[13]石南林,金保宏,贺连龙,等.CVD SiC纤维的微观结构研究[A].中国空间科学学会空间材料专业委员会2009学术交流会[C].长沙:中国空间科学学会,2009.111-117.

[14]王涛,赵宇新,付书红,等.连续纤维增强金属基复合材料的研制进展及关键问题[J].航空材料学报,2013,33(2):87-96.

WANG T,ZHAO Y X,FU S H,et al. Progress and key problem in research and fabrication of fiber reinforced metal matrix composite[J].Journal of Aeronautical Materials,2013,33(2):87-96.

[15]毛小南,张鹏省,于兰兰,等.纤维增强钛基复合材料研究新进展[J].稀有金属快报,2005,(5):1-7.

MAO X N,ZHANG P S,YU L L,et al. Review of the research on fiber reinforced Ti-based composite[J].Rare Metals Letters,2005,(5):1-7.

[16]WARE-CLDSE C M,CHANDRASEKARAN L,ROBERTSON J G,et al. Advances in the fabrication of titanium metal matrix composite materials[J].Materials Science and Engineering:A,1999,263(2):314-318.

[17]杨锐,石南林,王玉敏,等.SiC纤维增强钛基复合材料研究进展[J].钛工业进展,2005,22(5):32-36.

YANG R,SHI N L,WANG Y M,et al. Recent progress in SiC fiber reinforced titanium matrix composite[J].Titanium Industry Progress,2005,22(5):32-36.

[18]张国定,赵昌正.金属基复合材料[M].上海:上海大学出版社,1996.171-175.

[19]尹洪峰,魏剑.复合材料[M].北京:冶金工业出版社,2010.118.

[20]徐海江.碳化硅纤维增强的金属基和陶瓷基复合材料[J].宇航材料工艺,1994,(6):13-18.

XU H J. Metal matrix composite and ceramic matrix composite reinforced by SiC fiber[J].Aerospace Materials & Technology,1994,(6):13-18.

[21]冀鸰,王玉敏,石南林.近熔态扩散新工艺制备SiC纤维增强Al基复合材料的界面分析[J].材料工程,2009,(6):46-50.

JI L,WANG Y M,SHI N L. TEM analysis of interface in SiC fiber reinforced aluminium matrix composite prepared with semi-solid diffusing method[J].Journal of Materials Engineering,2009,(6):46-50.

[22]朱祖铭,郭延风,石南林,等.双涂层和梯度涂层改善SiCf/Al界面性能的微观机制[J].材料研究学报,2002,16(1):67-73.

ZHU Z M,GUO Y F,SHI N L,et al. Micro mechanism of improving the interface properties of SiCf/Al composite by fiber modification with double and gradient coating[J].China Journal of Materials Research,2002,16(1):67-73.

[23]刘连涛,孙勇.纤维增强铝基复合材料研究进展[J].南方金属,2008,165(6):1-5.

LIU L T,SUN Y. An overview on the fiber-reinforced aluminum-matrix composite[J].Southern Metals,2008,165(6):1-5.

[24]YUN L A,LIANG H B,FUSHENG P,et al. A study of the residual stress and its influence on tensile behaviors of fiber reinforced SiC/Al composite[J].Advanced Composite Materials,2013,22(4):255-263.

[25]CHEN L G,LIN S J,CHANG S Y. Analysis of interfacial shear strength of SiC fiber reinforced 7075 aluminum composite by pushout microindentation[J].Metallurgical and Materials Transactions A,2005,36(7):1937-1945.

[26]PETERS P,HEMPTENMACHER J,SCHURMANN H. The fibre/matrix interface and its influence on mechanical and physical properties of Cu-MMC[J].Composites Science and Technology,2010,70(9):1321-1329.

[27]LUO X,YANG Y Q,LI J K,et al. Effect of nickel on the interface and mechanical properties of SiCf/Cu composites[J].Journal of Alloys and Compounds,2009,469(1-2):237-243.

[28]LUO X,YANG Y Q,LI J K,et al. The effect of fabrication processes on the mechanical and interfacial properties of SiCf/Cu-matrix composites[J].Composites: Part A,2007,38(10):2102-2108.

[29]KIMMIG S,ELGETI S,YOU J H. Impact of long-term thermal exposure on a SiC fiber-reinforced copper matrix composite[J].Journal of Nuclear Materials,2013,443(1-3):386-392.

[30]KIMMIG S,ALLEN I,YOU J H. Strength and conductivity of unidirectional copper composites reinforced by continuous SiC fibers[J].Journal of Nuclear Materials,2013,440(1-3):272-277.

[31]杨延清,朱艳,陈彦,等.SiC纤维增强Ti基复合材料的制备及性能[J].稀有金属材料与工程,2002,31(3):201-204.

YANG Y Q,ZHU Y,CHEN Y,et al. Processing and property of SiC fiber reinforced Ti-matrix composite[J].Rare Metal Materials and Engineering,2002,31(3):201-204.

[32]蔡杉,李占一,颜鸣皋,等.SiC/Ti复合材料的研制[J].材料工程,2002,(6):14-17.

CAI S,LI Z Y,YAN M G,et al. Study of SiCf/Ti composite[J].Journal of Materials Engineering,2002,(6):14-17.

[33]冯广海,杨延清,罗贤,等.SiC纤维增强Ti基复合材料疲劳研究进展[J].稀有金属材料与工程,2013,42(1):215-220.

FENG G H,YANG Y Q,LUO X,et al. Research progress of fatigue of SiC fiber reinforced titanium matrix composite[J].Rare Metal Materials and Engineering,2013,42(1):215-220.

[34]张国乾,赵明,陆山,等.航空发动机整体叶环结构的研究进展[J].航空制造技术,2013,(9):50-55.

ZHANG G Q,ZHAO M,LU S,et al. Development of research on aeroengine bling structure[J].Aeronautical Manufacturing Technology,2013,(9):50-55.

[35]傅恒志.未来航空发动机材料面临的挑战与发展趋向[J].航空材料学报,1998,18(4):52-62.

FU H Z. Challenge and development trends to future aero-engine materials[J].Journal of Aeronautical Materials,1998,18(4):52-62.

[36]CARRERE N,FEYEL F,KRUCH S. Multi-scale modelling of silicon carbide reinforced titanium MMCs:application to advanced compressor design[J].Aerospace Science and Technology,2003,7(4):307-316.

[37]LU X H,YANG Y Q,HUANG B,et al. Reaction diffusion in continuous SiC fiber reinforced Ti matrix composite[J].Transaction of Nonferrous Metals Society of China,2007,17(1):27-34.

[38]ZHANG W,YANG Y Q,ZHAO G M,et al. Investigation of interfacial reaction in SiC fiber reinforced Ti-43Al-9V composites[J].Intermetallics,2013,33:54-59.

[39]蔡杉,李占一,颜鸣皋,等.SiC纤维CVD涂层工艺研究[J].航空材料学报,2006,26(2):23-28.

CAI S,LI Z Y,YAN M G,et al. A study of preparation of protecting coating on SiC filaments by CVD process[J].Journal of Aeronautical Materials,2006,26(2):23-28.

[40]张伟,杨延清,郭秀乔,等.SiCf/Ti-43Al-9V复合材料的基体微观组织[J].稀有金属材料与工程,2013,42(8):1726-1729.

ZHANG W,YANG Y Q,GUO X Q,et al. Microstructure of matrix γ-TiAl in SiCf/Ti-43Al-9V composite[J].Rare Metal Materials and Engineering,2013,42(8):1726-1729.

[41]葛长闯,曹航,伊锋.纤维增强整体叶环/盘强度问题分析[J].航空发动机,2013,39(4):45-51.

GE C C,CAO H,YI F. Analysis of strength problems for fiber reinforced bling/blisk[J].Aeroengine,2013,39(4):45-51.

[42]LONG S,FLOWER H M. Interfaces of SiC fibers and Al-5% Mg developed under systematically varied processing conditions[J].Composites Part A:Applied Science and Manufacturing,1996,27(9):703-708.

[43]LU X H,YANG Y Q. Al kinetics and mechanism of interfacial reaction in SCS-6 SiC continuous fiber reinforced Ti-Al intermetallic matrix composite[J].Transactions of Nonferrous Metals Society of China,2006,16(1):77-83.

[44]FUJIMURA T,TANAKA S I. In-situ high temperature X-ray diffraction study of Ni/SiC interface reactions[J].Journal of Materials Science,1999,34(2):235-239.

[45]WANG W H,BAI H Y,CHEN H,et al. Measurements of interdiffusion in compositionally modulated amorphous Ni/Si multilayers byinsituX-ray diffraction[J].Materials Science and Engineering B,1994,22(2-3):211-216.

[46]PARK J S,LANDRY K,PEREPEZKO J H. Kinetic control of silicon carbide:metal reactions[J].Materials Science and Engineering:A,1999,259(2):279-286.

[47]LI P H,ZHANG Y,ZHANG G Q,et al. Preparation and analysis of SiC fiber reinforced GH4738 composite[J].Materials Research Innovation,2014,18(Suppl 4):4499-4504.

[48]SAMSONOV G V,PANASYUK A D,BESPYATYI V A,et al. Protective coatings for SiC fibers in contact with nickle alloys[J]. Powder Metallurgy Metal Ceramics,1975,14(3):213-215.

[49]KARPINOS D M,LISTOVNICHAYA S P,DZEGANOVSKII V P,et al. Use of silicon carbide fibers with protective alumina coating in composites based on a nickle-chromium alloy[J].Powder Metallurgy and Metal Ceramics,1977,16(6):434-439.

[50]LARKIN D J,INTERRANTE L V,BOSE A. Application of chemical vapor deposited yttria for the protection of silicon carbide fibers in a SiC/Ni3Al composite[J].Journal of Materials Research,1990,5(11):2706-2716.

[51]黄旭,李臻熙,黄浩.高推重比航空发动机用新型高温钛合金研究进展[J].中国材料进展,2011,30(6):21-29.

HUANG X,LI Z X,HUANG H. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines[J].Materials China,2011,30(6):21-29.

[52]王玉敏,肖鹏,石南林,等.SiC纤维增强钛基复合材料界面研究及构件研制[J].中国材料进展,2010,29(5):9-14.

WANG Y M,XIAO P,SHI N L,et al. SiC fiber reinforced titanium matrix composite:interface evolution and component[J].Materials China,2010,29(5):9-14.

Research Progress on Continuous SiC Fiber Reinforced Metal Matrix Composite

LI Pei-huan1,2,ZHANG Yong2,WANG Tao2,ZHANG Ya-zhou2,LI Zhao2,JIA Chong-lin2,QU Xuan-hui1

(1 Institute for Advanced Materials and Technology,University of Science and Technology Beijing,Beijing 100083,China;2 Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Metal matrix composites, reinforced with continuous SiC fiber, offer attractive combinations of high specific strength, specific stiffness and elevated temperature performance and are currently being considered for a range of broad prospective applications. The recent research development on SiC fiber reinforced metal matrix composite was reviewed. The key problems, solutions and application of SiC/Al, SiC/Ti, SiC/Cu, SiC/Ni composites were summarized separately. Finally, the limiting factors in the application of the metal matrix composites were point out: cost issues, interfacial problems, anisotropy of composites and lack of systematic quality estimate.

SiC fiber;metal matrix composite;research status;property;application

10.11868/j.issn.1001-4381.2016.08.019

TB331

A

1001-4381(2016)08-0121-09

2014-05-08;

2015-11-05

曲选辉(1960-),男,教授,博士生导师,主要从事先进粉末冶金材料与技术的研究,联系地址:北京市海淀区学院路30号北京科技大学新材料技术研究院(100083),E-mail:quxh@ustb.edu.cn