等离子喷涂Fe-W-B涂层的微观结构与性能研究

2016-09-02杨国平

杨国平,李 军

(四川大学材料科学与工程学院,四川 成都 610065)

等离子喷涂Fe-W-B涂层的微观结构与性能研究

杨国平,李军

(四川大学材料科学与工程学院,四川成都610065)

以水雾化Fe-W-B球状合金粉末为原料,在45#钢基体表面采用等离子喷涂技术制备Fe-W-B涂层。结合扫描电子显微镜(SEM)、X射线衍射(XRD)、能谱(EDS)、显微硬度计等对Fe-W-B涂层的微观结构、物相组成、元素分布、力学性能进行了研究。研究结果表明,Fe-W-B涂层呈层状堆叠结构,涂层较为致密均匀;涂层物相为α-Fe相,且衍射峰向小角度偏移,各元素分布均匀;涂层结合强度为23.1MPa,断裂类型为涂层层间断裂;涂层硬度明显高于45#钢基体,分布在370~405 HV之间。

Fe-W-B涂层;等离子喷涂;微观结构;力学性能

Fe-W-B合金具有许多特殊物理化学性能,可广泛用作非晶材料、磁性材料、硬质材料、耐磨材料等[1-4]使用。Yi Ge等[5]采用化学还原法合成了一系列不同Fe、W、B比例的Fe-W-B非晶球状纳米粉,尺寸为30-100μM;E.Abakay等[3]以FeB粉和FeW粉为原料,采用TIG技术在AISI 1020钢表面制备了Fe-W-B硬质涂层,但涂层存在成分不均、与基体结合力较差等问题。为了扩大Fe-W-B合金材料的研究,本文率先以水雾化法制备的球形Fe-W-B合金粉末为原料,采用等离子喷涂技术在45#钢基体表面制备了Fe-W-B涂层,并对涂层的物相组成、元素分布、微观结构及力学性能进行了研究。

1 实 验

1.1原材料及仪器设备

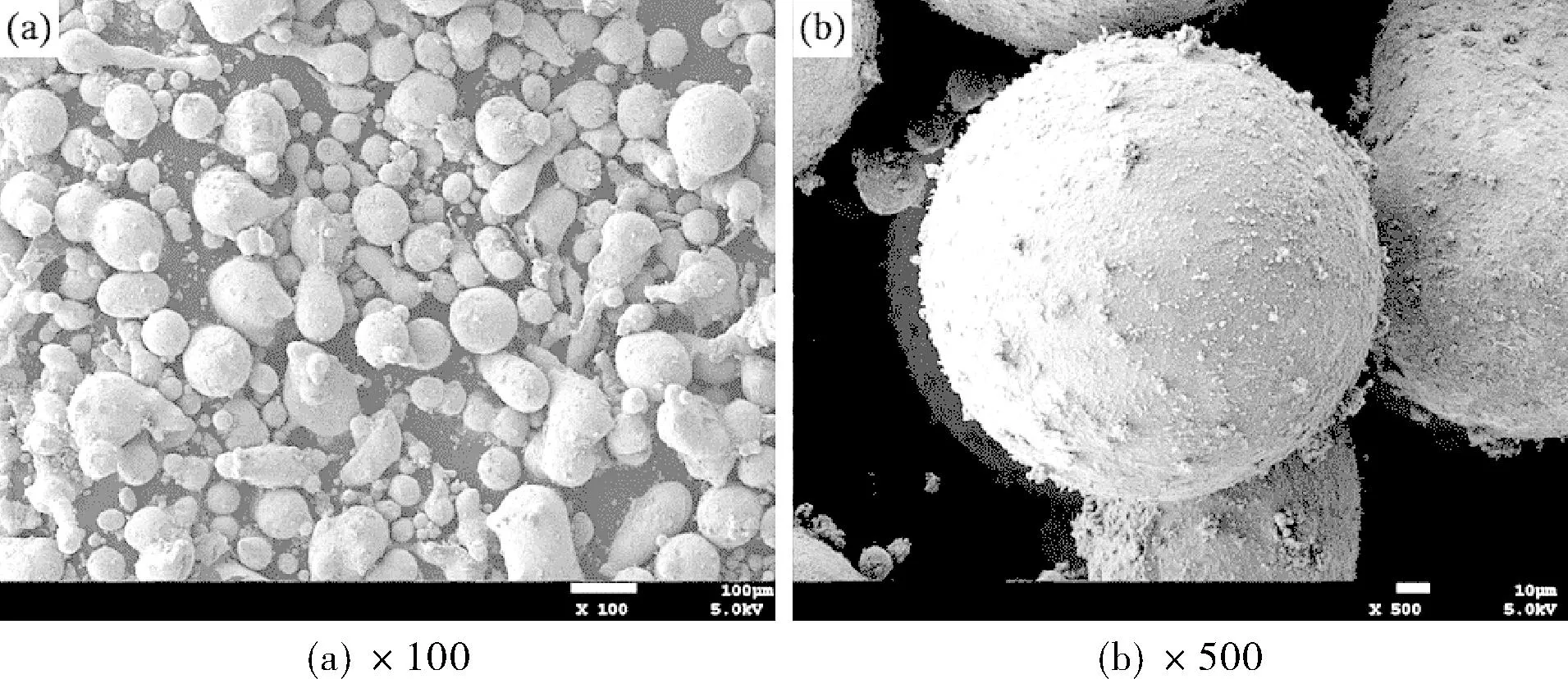

水雾化Fe-W-B(原子比:Fe90W5B5)合金粉末,自制,粉末粒度分布为50~150μM,且粉末球形度较高,流动性较好,适宜用作喷涂粉末,Fe-W-B合金粉末微观形貌如图1所示。45#钢基体材料,中色宁夏东方集团有限公司,丙酮清洗表面油脂后用棕刚玉喷砂处理。自熔性镍铝合金粉末作为喷涂层与基体之间的粘结层材料,自制,镍铝重量比约8:2。高强度环氧树脂E7胶,上海华谊树脂有限公司。

图1 水雾化Fe-W-B合金粉末微观形貌SEM

APS2000型大气等离子喷涂设备,METCO公司;JSM-6090LV型扫描电子显微镜及附加X射线能谱仪(EDS),日本电子株式会社;DX-2700型X射线衍射仪,丹东浩元仪器有限公司;WDW200E微机控制电子式万能试验机,济南时代山峰仪器有限公司;DHV-1000Z型显微硬度计,上海尚材试验机有限公司。

1.2涂层制备

采用APS2000型大气等离子喷涂设备,选用的喷涂工艺参数见表1所示,Fe-W-B涂层厚度约200 um。

表1 等离子喷涂参数

1.3性能表征

采用JSM-6090LV型扫描电子显微镜(SEM)对粉末和涂层的微观形貌进行分析表征,并结合其附带的X射线能谱仪(EDS)分析涂层的元素分布。采用DX-2700型X射线衍射仪(XRD)检测粉末与涂层的物相组成,相关参数为Cu靶Kα辐射源,λ=0.1546 mm,电压30 kV,电流40 mA,扫描角度为20~90°,速度为0.06 °/s。采用WDW200E微机控制电子式万能试验机测试涂层与基体的结合强度,加载速率为1 mm/min,每组5个试样。结合强度胶粘剂选用高强度环氧树脂E7胶,固化温度100℃,时间3 h。采用DHV-1000Z型显微硬度计测试涂层硬度分布,载荷1.96 N,加载时间15 s。

2 结果与讨论

2.1Fe-W-B涂层微观结构

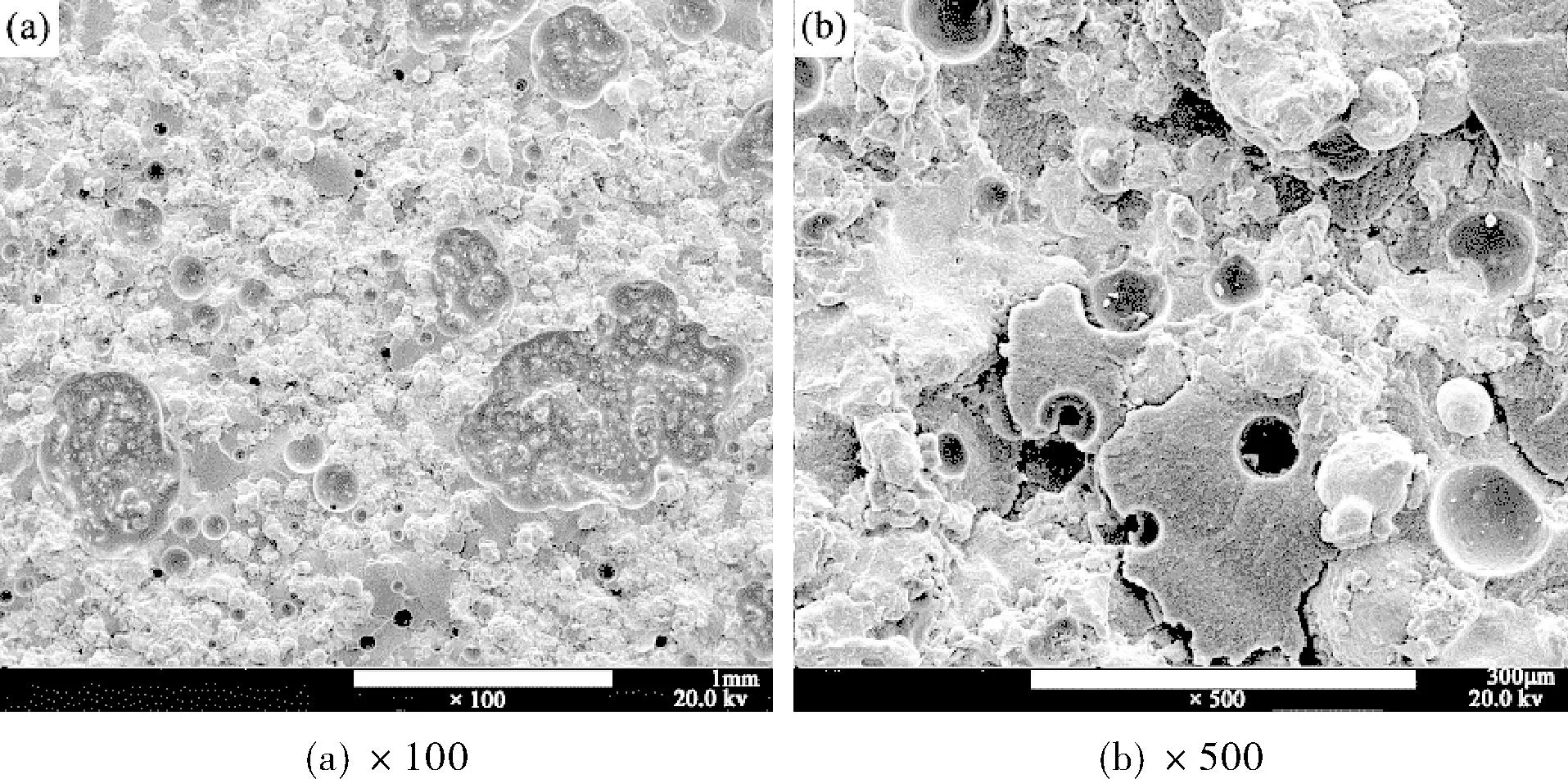

图2 Fe-W-B涂层表面(a)与截面(b)的微观形貌

图2为Fe-W-B涂层表面与截面微观形貌图。由图4a可以看出,Fe-W-B粉末颗粒喷涂后熔融效果良好,涂层表面呈“层状”堆叠结构和飞溅散射状。可见,Fe-W-B粉末在等离子电弧的加热作用下形成熔融或半熔融状态,通过高压载气高速撞击基体表面,并在基体表面铺展形成层状或飞溅散射状。最先到达基体的熔融粒子首先在基体上形成涂层,在其未完全铺展或半凝固状态时又被后来的喷涂粒子覆盖,如此循环积累,形成层状堆积的结构[6]。从涂层截面形貌(图4b)可以明显看出喷涂粒子层状堆叠结构,涂层较为致密,但涂层中存在少量孔隙。孔隙主要是粉末颗粒在堆叠过程中形成的,由于凝固时间很短,熔化颗粒无法到达前一个已铺展颗粒的边角处进行填充以及加载气体的卷入[7],从而使得涂层中不可避免的出现孔隙,且孔隙多呈条状或弧状。此外,涂层内仍有少量未熔融或熔融程度较低的Fe-W-B颗粒,这可能是由喷涂功率偏小或者粒子受热不均匀造成。

2.2Fe-W-B涂层物相组成与元素分布

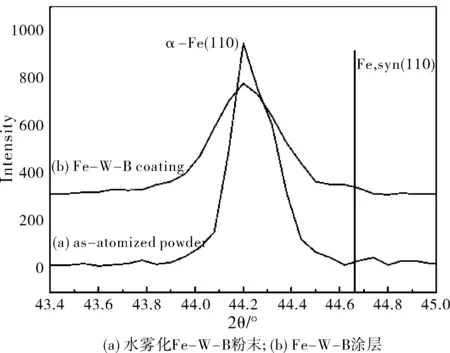

图3为水雾化Fe-W-B粉末与Fe-W-B涂层XRD分析结果,可见Fe-W-B粉末与涂层的物相都为α-Fe相且衍射峰向小角度偏移,但未检测到W、B相关相。分析可知在水雾化过程中,液滴冷却速率极快,原子扩散受到抑制,W、B原子来不及扩散析出而被“冻结”在Fe原子周围,最终形成固溶了大量W、B元素的α-Fe固溶体。W、B元素的固溶致使α-Fe相晶格发生畸变,晶格常数增大,晶面间距增加。根据Bragg定律方程2dsinθ=nλ,当入射波长λ不变时,晶面间距d增加,衍射角θ减小,因此,α-Fe相衍射峰向小角度偏移。Fe-W-B涂层之所以出现同样的结果,是因为在喷涂过程中,高速行进的高温喷涂粒子在基体表面或已铺展的喷涂粒子表面快速冷却凝固,喷涂粒子内部固溶的W、B原子来不及扩散析出形成新的物相。另外,涂层表面相对粗糙,所以涂层衍射峰强度低于粉末。

图3 Fe-W-B涂层XRD

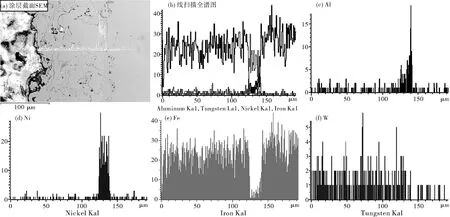

图4为Fe-W-B涂层线扫描分析结果,图4a中最左边为镶嵌树脂,层状结构左侧为Fe-W-B涂层,厚度约150μM,右边为45#钢基体,中间为Ni-Al粘结层,厚度约20μM。沿涂层厚度方向,元素的浓度分布呈现出明显的区域特征。由于涂层中B含量较低且B为轻元素,所以能谱中很难检测出。从图4中可以看出,虽然各元素的线扫描结果均出现了一定的背底信号,但各元素的浓度分布很明显,如W元素主要分布在涂层中(图4f),Fe元素主要存在于涂层和基体中(图4e),Ni元素和Al元素分布于粘结层中(图4c与图4d)。粘结层中Ni浓度相对于Al浓度较高,这与选用的粘结层为自熔性镍铝合金粉末中镍铝重量比相匹配。涂层中Fe含量比基体中相对较低,则在图4e中可明显看出粘结层两侧的Fe元素浓度有一定差距。由于扫描线是沿涂层厚度方向随机选取的,所以线扫描结果可以说明涂层中Fe、W、B、Ni、Al各元素分布均匀,不存在化学成分分布不均的问题。

图4 Fe-W-B涂层沿涂层厚度方向线扫描能谱图

2.3Fe-W-B涂层力学性能

Fe-W-B涂层的结合强度平均值为23.1MPa,涂层与基体结合效果良好。从涂层拉伸断口发现剥离即出现在涂层一层,也出现在基体表面一侧,即涂层破坏是发生在涂层内部,而非完全是涂层与基体的界面或者胶粘面。涂层断口微观形貌如图5所示,可见涂层内部的断裂为冶金结合的层状堆积物的断裂以及未熔融机械粘附颗粒的剥落,同时断面中存在E7胶的残余和少量微观孔洞。造成涂层断面出现在涂层层间的原因为:首先,Fe-W-B涂层及镍铝粘结层在45#钢基体表面呈层状堆积,各层片间的结合方式主要以冶金结合和机械粘附为主,机械粘附的结合较差,未熔融颗粒极易剥离,使得Fe-W-B涂层结合强度较低;其次,涂层内部不可避免的存在不规则分布的孔洞,当孔洞存在时,在应力作用下,容易形成裂纹,从而降低了涂层自身的内聚力致使涂层的破坏极易出现在片层之间的孔洞处。

图5 Fe-W-B涂层断口形貌图

图6为Fe-W-B涂层沿涂层厚度方向不同位置的硬度分布情况,可见沿涂层厚度方向不同位置的维氏硬度存在一定的差异,Fe-W-B涂层维氏硬度在370~405 HV之间,Ni-Al粘结层硬度约225 HV,45#钢基体硬度约205 HV,涂层与粘结层之间的界面附近硬度约250 HV,45#钢基体与粘结层之间的界面附近硬度约235 HV。涂层硬度高主要由涂层内部W、B元素的固溶强化作用以及涂层快速凝固时产生的残余应力造成的,而中间层(涂层与粘结层之间和45#钢基体与粘结层之间)的硬度高是因为粘结层中的Ni与涂层和基体中的Fe反应生成金属间化合物,对中间层起到强化作用的结果。由于涂层内总存在少量孔洞及氧化物,使得涂层硬度分布存在一定的离散性。

图6 Fe-W-B涂层沿涂层厚度方向不同位置的显微硬度

3 结 论

(1)以水雾化Fe-W-B球状合金粉末为原料,采用等离子

喷涂技术制备的Fe-W-B涂层主要呈层状堆叠结构,涂层较为致密均匀,但不可避免的存在少量微观孔隙。

(2)Fe-W-B涂层物相为α-Fe相,但衍射峰向小角度偏移,主要由喷涂过程中高温喷涂粒子快速凝固时固溶于粉末颗粒内部的W、B原子来不及扩散析出造成。涂层沿厚度方向的线扫描结果显示涂层内部各元素分布均匀,不存在成分偏析。

(3)Fe-W-B涂层结合强度为23.1MPa,断裂类型为涂层层间断裂。涂层显微硬度明显高于45#钢基体,分布在370~405 HV之间。

[1]Mohan C V,Kaul S N.Critical behavior of magnetization and gilbert damping parameter in amorphous Fe83-xWxB17alloy [A].AIP Conference Proceedings[C].American Institute of Physics,1992:315-317.

[2]陈金昌,沈保根,詹文山,等.W对非晶态Fe-B基合金的磁性、电性及热稳定性的影响[J].物理学报,1986,35(8):979-988.

[3]Abakay E,Kilinc B,Sen S,et al.Microstructural examinations of Fe-W-B base hard-faced steel[A].International Multidisciplinary Microscopy Congress[C].Springer International Publishing,2014:143-149.

[4]Li J L,Li J,Li C,et al.Reactive synthesis of FeWB powders and preparation of bulk materials[J].Int.Journal of Refractory Metals and Hard Materials,2014,46:80-83.

[5]Yi G,Guo Y,Zhang B W,et al.Preparation and thermal properties of amorphous Fe-W-B alloy nano-powders[J].Journal of Materials Processing Technology,1998,74:10-13.

[6]Mepherson R.On the formation of thermally sprayed Alumina coatings[J].Journal of Materials Science,1980,15:3141-3149.

[7]Yang Y Z,Liu Z G,LiuZ Y,et al.Interfacial phenomena in the plasma spraying Al2O3+13%TiO2ceremic coating[J].Thin Solid Flims,2001,388(1):208-212.

Research on Microstructure and Properties of Fe-W-B Coatings Prepared by Plasma Spraying

YANG Guo-ping,LI Jun

(College of Materials Science and Engineering,Sichuan University,Sichuan Chengdu 610065,China)

Fe-W-B coatings were prepared by plasma spraying with spherical water-atomized Fe-W-B alloy powders on 45# steel substrate.The microstructure,phase composition,element distribution and mechanical properties of Fe-W-B coatings were investigated by scanning electron microscopy (SEM),X-ray diffraction (XRD),energy disperse spectroscopy(EDS),micro-hardness tester,and so on.The results showed that the Fe-W-B coatings exhibited a layered stacking structure and the coatings were relatively compact and uniform.The phase of the Fe-W-B coatings was α-Fe phase but the diffraction peaks shifted to small angle.All elements homogeneously distributed.The adhesion strength of the coatings was 23.1MPa,and fracture type was the interlayer fracture in the coatings.The micro-hardness of Fe-W-B coatings was significantly higher than 45# steel substrate,ranging from 370 HV to 405 HV.

Fe-W-B coatings; plasma spraying; microstructure; mechanical properties

杨国平(1990-),男,硕士研究生,主要研究方向:复合材料。

TG174.442

A

1001-9677(2016)011-0143-04