HFCVD法制备金刚石薄膜影响因素的研究进展*

2016-09-01向耿辉邸永江杨声平

向耿辉,邸永江,杨声平,杨 号

(重庆科技学院冶金与材料工程学院,重庆 401331)

HFCVD法制备金刚石薄膜影响因素的研究进展*

向耿辉,邸永江,杨声平,杨号

(重庆科技学院冶金与材料工程学院,重庆401331)

金刚石薄膜由于其独特的性能成为研究热点。本文通过利用热丝气相沉积法(HFCVD)在基片上制备金刚石薄膜,研究对金刚石薄膜产生影响的各个因素,探讨各个影响因素的研究进展。基体表面预处理,可以提高基体的附着力,改善提高膜基结合力。通过改变甲烷和氢气浓度、沉积气压、温度等工艺参数,可影响是否能在基片上形成金刚石晶核,生成金刚石薄膜。通过对以上影响因素的研究进展,探讨制备过程各个最适宜的反应条件。

热丝化学气相沉积;金刚石薄膜;表面预处理;基片温度;沉积气压

金刚石具有极高的硬度、导热率、弹性模量和杨氏模量,同时具有较低的摩擦系数。金刚石的典型应用是钻头以及刀具,然而大块金刚石难以制备且价格太高,目前最可行且已有应用的是在硬质合金或超硬陶瓷材料上通过化学气相沉积制备金刚石涂层复合材料,以改善钻头及刀具的性能[1-3]。金刚石涂层的较低成本以及高效能,使之在商业化应用领域中极具潜能。采用先进技术制备的金刚石涂层,充分发挥了金刚石的优异性能。各种高性能金刚石涂层产品,如硬质合金刀具[2]、电极材料[4]、生物传感材料[5]等等,都具有十分广阔的应用前景。

1 热丝化学气相沉积法的特点

制备金刚石涂层的方法主要是化学气相沉积(CVD),包括热丝CVD法、直流等离子CVD法、射频等离子CVD法、微波等离子CVD法、直流电弧等离子CVD法,火焰燃烧CVD法、激光CVD法等,其中热丝CVD和微波CVD为主要制备技术[3]。热丝化学气相沉积法(HFCVD)是一种较成熟的合成复杂金刚石涂层的方法,该沉积技术具有设备简单,成膜速度快,操作方便,成本低,工艺较成熟等一系列优点,在工业中被广泛应用[6],是制备微晶金刚石涂层[3]、纳米晶金刚石涂层[7]和类金刚石涂层[8]的主要方法之一。此外,HFCVD的涂覆性能比较好,即使基底表面存在各种缺陷或者特殊表面结构,如凹凸表面、台阶侧面或者深孔表面等等,只要是能与反应气相接触的表面,都能够沉积涂层,涂层的性能也能够保证一致性与均匀性[3]。

根据不同的应用领域,目前采用HFCVD方法制备的金刚石涂层可采用不同的基体材料。用于刀具切削等领域的金刚石涂层的基体材料主要是WC-Co硬质合金材料[9]、电子材料用Re基体[10]和硅片[11]、钻头方面用Si3N4基体[12]、SiC基体[13]、B4C3基体[14]和硅化不锈钢[15]以及自支撑金刚石涂层[16]。

2 热丝化学气相沉积法原理及影响因素

2.1基体表面预处理提高膜基结合力

目前改善金刚石涂层和基体结合性能的方法是进行表面处理[17]及制备过渡中间层[18-19]。如果特殊处理制备中间过渡层工艺繁琐,成本较高。表面预处理除了改善膜基结合力,还可以提高成核密度。具体的表面预处理方法有:①用金刚石膏抛光表面;②用金刚石微粉悬浮液超声波处理;③偏压增强形核;④两步预测处理法等[17]。

一般实验室里常用的基体表面预处理,先用丙酮和500 nm的金刚石粉配制的研磨液(或直接使用研磨膏),将基片放置在带有研磨液的抛光盘上机械研磨30 min,再在丙酮中继续超声20 min,经过超声波预处理后,会在基片表面形成微小划痕,增大了其表面能,有利于提高成核密度。采用不同颗粒直径的研磨膏预处理对基片的损伤程度不一样,进而对金刚石涂层成核密度的影响。

2.2碳源浓度对金刚石质量的影响

热丝CVD法需要控制的因素很多,每个因素都会影响沉积出的金刚石涂层的质量。碳源浓度是影响金刚石涂层表面形貌结构的重要影响因素之一,利用改变氢气和甲烷的混合比例达到改变碳源浓度的目的。研究表明当甲烷浓度在1%到5%范围内都能形成了(1 1 0)织构,当甲烷浓度为3.3%时,有(1 0 0)织构生成,随着甲烷浓度升高,晶粒大小和表面粗糙度降低[20]。Ali M等人[21]的研究表明随着甲烷浓度的升高,金刚石薄膜的形貌从团簇变为伪立方体,再到面心立方体、台阶生长的面心立方体、合并成为更大晶粒,直至椎体形。甲烷体积为2.5%和3%时(2 2 0)是优先生长方向。而N2的加入使石墨含量增加,当N2浓度超过一个特定值时,可有效改善金刚石薄膜的导电性及金刚石的纳米结构[22]。

2.3沉积气压对金刚石质量的影响

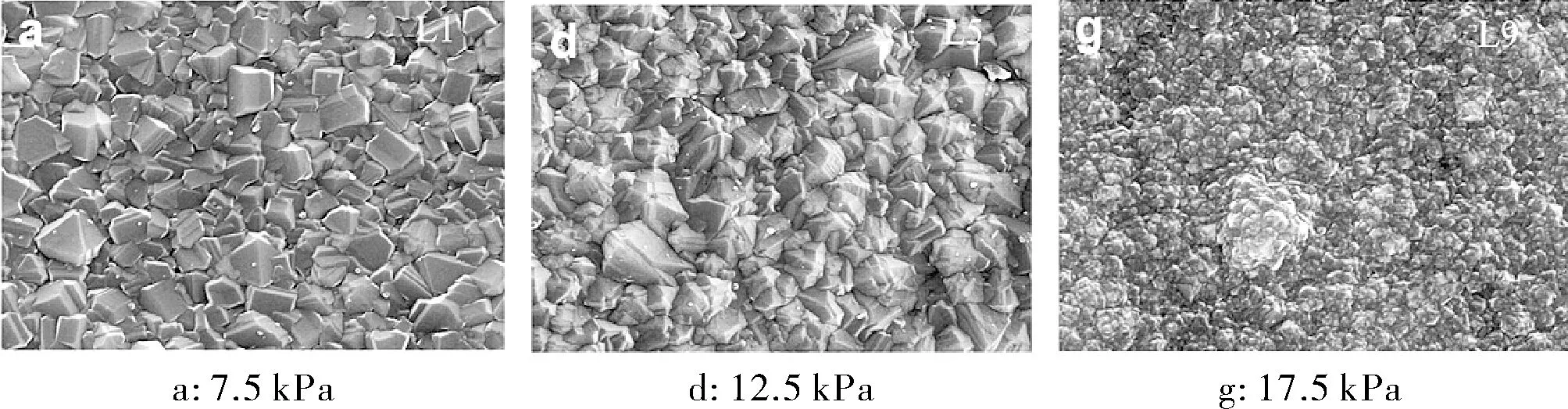

Ullah M等[14]和Salgueiredo E等[23]的研究表明随着沉积气压的升高,电阻率下降,金刚石晶粒尺寸减小(见图1[23])。

图1 不同气压下沉积的金刚石涂层的SEM图

由图1可以看出,当反应温度一定时,增大反应环境的压强(增加总质量流量和CH4含量),其金刚石晶粒尺寸明显减小。当沉积气压为7.5 kPa时,涂层中金刚石晶粒的结晶性表现最佳,金刚石晶粒致密,分布均匀,晶粒取向明显,此时金刚石主要沿着(1 1 1)晶面、(2 2 0)晶面生长。当沉积气压升高到12.5 kPa时,涂层金刚石结晶稍差,金刚石颗粒尺寸不太均匀性,晶面取向比较复杂,出现了金刚石晶粒的聚集现象,晶形不够清晰,发育不够完整。随着金刚石沉积气压的继续升高,当沉积气压升到17.5 kPa时,可以看出金刚石颗粒具有非常明显的非晶化趋势,局部上颗粒成团聚集,金刚石颗粒均匀性显著下降,晶粒变得非常细小,难以分辨晶形、晶界,涂层的表面形貌,此时非金刚石相增加。

在相对较低的反应气体压力下,尽管活性等离子体浓度比较低,但它们是在扩散到基材表面的过程中,虽有相互碰撞,但形成化合物的几率比较低,甲基基团和氢原子自由行程较远,并有更高的能量,此条件有利于成核和生长,因而可以由此制得更优质的金刚石薄膜。当反应压力升高,甲基和含碳等离子体原子氢等,在向衬底表面移动时,因为相互碰撞,合并一体化,原子氢和甲基自由基团自由行程小,能量不高,此条件不利于金刚石成核生长,所以此时制备的金刚石膜的质量比较差。

Rakha S A等[22]发现采用N2/Ar作填充气体时随着总气压的降低,更有助于沉积纳米晶金刚石薄膜。在其他条件合理的情况下,选择合适的沉积气压,使金刚石薄膜沉积所需各种气体原料的浓度达到最大,才能沉积出质量较好、生长速率较快的金刚石膜。

2.4基片温度对金刚石质量的影响

化学气相沉积CVD法制备金刚石膜的机理是氢等离子体甲烷氢还原出来,得到钻石或石墨形态的碳。在这个过程中,既有金刚石和石墨的生长,又有金刚石和石墨的氢等离子体刻蚀生长过程,这就形成了一个动态平衡的过程,控制金刚石薄膜的生长。因此不同基片温度下化学气相沉积中起着至关重要的作用[24]。基片温度对金刚石涂层的生长和表面形貌组织都有显著影响。

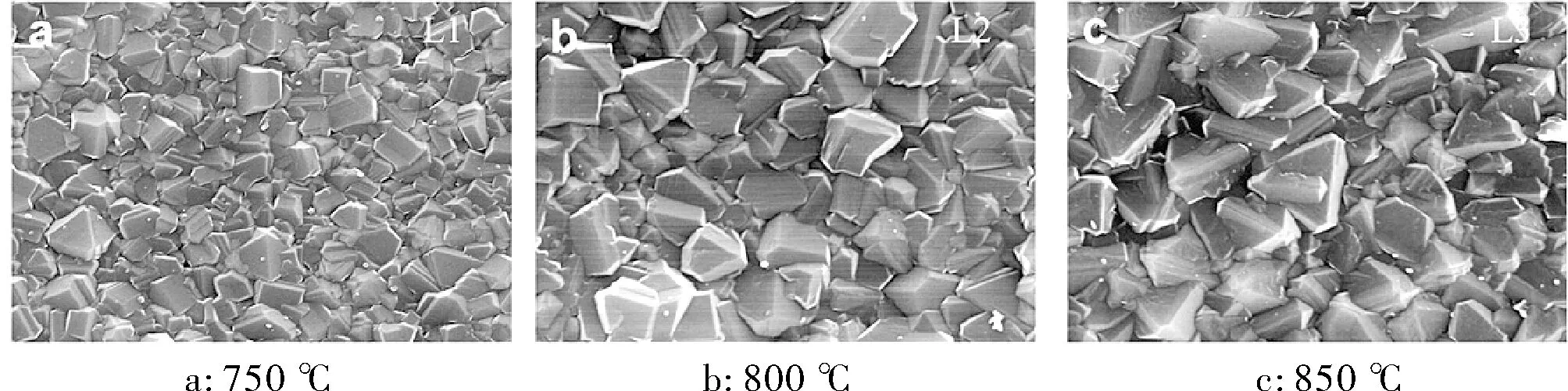

Salgueiredo E等[23]的实验制备的不同基片温度条件下制备的金刚石薄膜形成了不同的表面织构和形貌如图2[23]所示。

图2 不同基片温度下沉积的金刚石涂层的SEM图

由图2可以看出,随着衬底温度的增加,制备的金刚石晶粒尺寸明显增加(平均粒度(G)是从SEM显微图中由图像分析计算得出的)。随着衬底温度的升高,金刚石薄膜生长速率减小,金刚石晶体生长最快的晶相发生变化,随着温度提升由<1 0 0>向<0 1 1>和<1 1 1>转变。

从整体上看,随着基片温度升高,可以沉积生成金刚石涂层,生长速度提高,金刚石薄膜质量改善。但基片温度也不能一味的追求很高,已有的实验表明,在其他条件不变的情况下,随着基片温度的升高,涂层的平均晶粒尺寸和表面粗糙度逐渐增加。相对较低的基片温度有利于制备晶粒细小、质量好的纳米金刚石涂层。如果基片温度过低,金刚石涂层难以生成,主要生成非晶碳。基片温度较高时,金刚石涂层的生长速率比较高,而刻蚀速率也比较大,此时制备金刚石涂层具有比较高的沉积速率。然而,由于此时金刚石的刻蚀速率高于金刚石的生长速率,尽管涂层生长很快,生长过程中受到比较强的刻蚀作用,导致金刚石涂层表面不再有明显的晶面和晶型。适宜的基片温度能保证金刚石膜在较快速度下的生长,同时氢等离子体的刻蚀作用比较弱,而且氢等离子体的刻蚀作用在不同的基片沉积温度下具有可选择性,使得金刚石涂层具有较好的晶面取向。

3 展 望

本文探讨了化学气相沉积法(HFCVD)制备金刚石薄膜过程中的各个影响因素,总结各个因素的研究进展。通过选择合适的制备工艺参数,有望在特种陶瓷基体上通过HFCVD法制备出具有较高附着强度、较大面积,较低成本、较低粗糙度等性能比较优异的金刚石薄膜。随着金刚石薄膜制备水平的提高,金刚石薄膜制品价优物美,能进入工业的方方面面,对提高工业装备水平起到不可估量的作用。

[1]Bewilogua K, Hofmann D. History of diamond-like carbon films-from first experiments to worldwide applications[J]. Surface and Coatings Technology, 2014, 242: 214-225.

[2]Haubner R. The history of hard CVD coatings for tool applications at the University of Technology Vienna[J]. International Journal of Refractory Metals and Hard Materials, 2013, 41: 22-34.

[3]Schwander M, Partes K. A review of diamond synthesis by CVD processes[J]. Diamond and Related Materials, 2011, 20(9): 1287-1301.

[4]Zeng A, Neto V F, Gracio J J, et al. Diamond-like Carbon (DLC) Films as Electrochemical Electrodes[J]. Diamond and Related Materials, 2014, 43: 12-22

[5]Kuila T, Bose S, Khanra P, et al. Recent advances in graphene-based biosensors[J]. Biosensors and Bioelectronics, 2011, 26(12): 4637-4648.

[6]Lee S, Lin Z, Jiang X. CVD diamond films: nucleation and growth[J]. Materials Science and Engineering: R: Reports, 1999, 25(4): 123-154.

[7]Lodes M A, Sailer S, Rosiwal S M, et al. Adhesive bonding and brazing of nanocrystalline diamond foil onto different substrate materials[J]. Applied Surface Science, 2013, 282: 335-341.

[8]Zhang D, Shen B, Sun F. Study on tribological behavior and cutting performance of CVD diamond and DLC films on Co-cemented tungsten carbide substrates[J]. Applied Surface Science, 2010, 256(8): 2479-2489.

[9]Karan S, Wang Q, Samitsu S, et al. Ultrathin free-standing membranes from metal hydroxide nanostrands[J]. Journal of Membrane Science, 2013, 448: 270-291.

[10]Chandran M, Kumaran C R, Gowthama S, et al. Chemical vapor deposition of diamond coatings on tungsten carbide (WC-Co) riveting inserts[J]. International Journal of Refractory Metals and Hard Materials, 2013, 37: 117-120.

[11]Wu X, Yu Z, You X, et al. Characterization of diamond films deposited on Re substrate by magnetic field-assisted hot filament chemical vapor deposition[J]. Applied Surface Science, 2012, 258(6): 2117-2120.

[12]Chen N, Sun F. Cutting performance of multilayer diamond coated silicon nitride inserts in machining aluminum-silicon alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(7): 1985-1992.

[13]Wang T, Jiang X, Biermanns A, et al. Deposition of diamond/β-SiC composite gradient films by HFCVD: A competitive growth process[J]. Diamond and Related Materials, 2014, 42: 41-48.

[14]Ullah M, Ahmed E. Influence of boron carbide on properties of CVD-diamond thin films at various deposition pressures[J]. Current Applied Physics, 2012, 12(3): 945-951.

[15]Alvarez F, Reinoso M, Huck H, et al. Diamond deposition on siliconized stainless steel[J]. Applied Surface Science, 2010, 256(12): 3962-3966.

[16]Sobolewski S, Lodes M A, Rosiwal S M, et al. Surface energy of growth and seeding side of free standing nanocrystalline diamond foils[J]. Surface and Coatings Technology, 2013, 232: 640-644.

[17]Wei Q, Yu Z M, Ashfold M N R, et al. Synthesis of micro-or nano-crystalline diamond films on WC-Co substrates with various pretreatments by hot filament chemical vapor deposition[J]. Applied Surface Science, 2010, 256(13): 4357-4364.

[18]Xu F, Xu J H, Yuen M F, et al. Adhesion improvement of diamond coatings on cemented carbide with high cobalt content using PVD interlayer[J]. Diamond and Related Materials, 2013, 34: 70-75.

[19]Petrikowski K, Fenker M, Gäbler J, et al. Study of CrNxand NbC interlayers for HFCVD diamond deposition onto WC-Co substrates[J]. Diamond and Related Materials, 2013, 33: 38-44.

[20]Su Q, Shi W, Li D, et al. Effects of carbon concentration on properties of nano-diamond films[J]. Applied Surface Science, 2012, 258(10): 4645-4648.

[21]Ali M, Ürgen M. Surface morphology, growth rate and quality of diamond films synthesized in hot filament CVD system under various methane concentrations[J]. Applied Surface Science, 2011, 257(20): 8420-8426.

[22]Rakha S A, Xintai Z, Zhu D, et al. Effects of N2addition on nanocrystalline diamond films by HFCVD in Ar/CH4gas mixture[J]. Current Applied Physics, 2010, 10(1): 171-175.

[23]Salgueiredo E, Amaral M, Neto M A, et al. HFCVD diamond deposition parameters optimized by a Taguchi Matrix[J]. Vacuum, 2011, 85(6): 701-704.

[24]Sarangi S K, Chattopadhyay A, Chattopadhyay A K. Influence of process parameters on growth of diamond crystal on cemented carbide substrates by HFCVD system[J]. International Journal of Refractory Metals and Hard Materials, 2012, 31: 1-13.

Research Progress on Influencing Factors in the HFCVD Preparation of Diamond Films*

XIANGGeng-hui,DIYong-jiang,YANGSheng-ping,YANGHao

(School of Metallurgical and Materials Engineering,Chongqing University of science and Technology, Chongqing 401331,China)

Diamond film becomes research hot spot due to its distinct property. It was illustrated that the method of hot filament vapor deposition (HFCVD) was used to make diamond film on the substrate, researching the factors which had influences on diamond film, and probing each influence factor’s research progress. Substrate surface’s pretreatment can enhance the adhesion of the substrate, and improve the adhesion between the film and the substrate. By changing the concentration of methane and hydrogen, deposition pressure, temperature and other parameters,these changes can affect whether the diamond crystal nucleus is formed on the substrate and further diamond film’s generation or not. Based on researches to the factors above, the optimum reaction conditions on the preparation process were discussed.

hot filament chemical vapor deposition;diamond film;surface pretreatment;substrate temperature; deposition pressure

重庆科技学院2014大学生科技创新训练计划项目资助。

向耿辉(1992-),男,重庆科技学院冶金学院无机2012级本科生。

邸永江。

TQ127.1

A

1001-9677(2016)03-0020-03