再生脱硝催化剂SO2氧化率控制研究

2016-09-01王晓伟陈志平

王 虎,王晓伟,李 倩,陈志平

(大唐南京环保科技有限责任公司,江苏 南京 211111)

再生脱硝催化剂SO2氧化率控制研究

王虎,王晓伟,李倩,陈志平

(大唐南京环保科技有限责任公司,江苏南京211111)

随着脱硝催化剂在燃煤电厂复杂烟气条件下长期运行,其活性将逐渐降低,最终失活,考虑到电厂的脱硝成本,对失活的脱硝催化剂通过再生工艺进行处理是较为合理的解决方案,再生的目的就是最大程度的恢复脱硝催化剂的活性,同时需要对再生后催化剂的SO2/SO3氧化率进行控制,本文就简要阐述了再生工艺过程中通过控制活性组分的负载位置和去除再生催化剂中的氧化铁控制催化剂SO2/SO3氧化率的意义及其措施。

再生;脱硝催化剂;SO2;氧化率

2011年9月,国家环保部发布了新的《火电厂大气污染物排放标准》(GB13223-2011),对国内燃煤火电厂脱硝改造提出了新的更高的要求和明确的时间结点。短短几年时间,几十万方脱硝催化剂被应用到燃煤电厂。2013年8月11日,国务院发布《关于加快发展节能环保产业的意见》,特别指出要大力发展脱硝催化剂制备和再生以及选择性催化还原技术和选择性非催化还原技术及其装备。这是国家首次对脱硝催化剂制备以及再生作出明确指示。

2017年年底全国脱硝机组装机容量将达10亿kW,且基本完成脱硝催化剂的加装,届时国内脱硝催化剂保有量将达到90~120万m3。火电厂脱硝催化剂使用过程中会出现堵塞、磨蚀及中毒等现象,通常其设计的化学寿命为3年(24000 h)。2017年后国内每年将产生约15万m3失效脱硝催化剂。

催化剂再生具有显著的社会效益和经济效益:失效催化剂进行再生既有益于环境保护,又有利于节约原材料,实现资源的循环再利用。如果不再生,将造成资源的严重浪费和环境的二次污染,且催化剂再生的成本是生产新催化剂成本的40%~60%;可以节省填埋废催化剂(危险废弃物)的高额费用。因此催化剂再生将成为处理火电厂失效脱硝催化剂的首选方式。

1 脱硝催化剂再生工艺

目前国内脱硝催化剂失效后的再生处理主要有两种方案,一是现场再生,二是工厂化再生。这与欧洲和美国最初经历的过程相同,但在2005年以后美国已经不再采用现场再生方法。

现场过程可以把表面沉积物和附载物通过物理和化学方法简单清除,再负载一定量的化学活性组分。但是现场再生会带来一些列的危害:失效催化剂含有砷及钒、钼、钨等重金属,现场再生清洗过程中会产生含有重金属的废水、废渣,加之现场没有专业化的无害化处理设备和系统,极易对电厂周边环境和水质造成二次污染,对电厂工作人员产生较大的健康风险。

工厂化再生是通过物理和化学方法有机的结合,可以将催化剂表面和微孔堵塞物完全去除,更重要的是能够将化学中毒物砷、磷和碱金属也有效地去除。工厂化再生可以严格控制烘干、煅烧等关键工艺的参数,这对化学活性组分的有效负载至关重要。真正的工厂化再生工艺是一个复杂的物理化学过程,为每一个客户量身定做的再生方案,可以使失效催化剂的活性恢复到新鲜催化剂的0.95~1.05。工厂化再生配有污水处理设施,可以将再生过程中产生的废水处理到达标排放。

国家环保部在《废烟气脱硝催化剂危险废物经营许可证审查指南》中明确鼓励工厂再生,因此工厂再生将成为SCR脱硝催化剂再生行业的主流技术。

脱硝催化剂工厂化再生包括物理处理和化学处理两部分。物理处理主要是真空吸灰和压缩空气吹灰。化学处理主要包括以下六个工艺过程:

第一步:预清洗(浸泡),这一步为碱洗步骤,主要目的是为了减小污染物对催化剂的附着力。浸泡时间根据催化剂的类型和堵塞程度而定,板式催化剂一般用时比蜂窝式用时短。

第二步:鼓泡处理,清洗催化剂。

第三步:超声处理,主要是为了清除催化剂微细孔中的毒物和堵塞物。

第四步:酸洗和纯水洗,首先用酸溶液洗去污染物,同时中和前两步中带入的碱,使催化剂达到合适的pH值。

第五步:活性成分再浸渍,补充活性物质,恢复催化剂活性。

第六步:煅烧。

脱硝催化剂再生就是通过优化上述再生工艺的参数,最大程度地恢复催化剂的脱硝活性,同时将SO2/SO3氧化率降至最低。

回到家,楚墨已经做好了晚饭。油焖大虾、蜜汁苦瓜、海带排骨、莴笋木耳、紫菜鸡蛋汤,一瓶红葡萄酒摆在餐桌一角。念蓉问他:“忙了多长时间?”楚墨说:“一个下午。”念蓉说:“今天不是咱俩的生日吧?”楚墨在围裙上擦擦手,说:“都是你喜欢的菜。知道你昨晚没有睡好,烧几道好菜给亲爱的补补。”

2 控制SO2/SO3氧化率的意义

NOx的催化还原反应受传质控制,而SO2的氧化反应受动力学控制。在没有催化剂的存在下,反应速度非常缓慢。SO3的危害主要是通过与其他物质反应得到的产物可以造成催化剂的物理失活和对下游设备造成腐蚀。

SO3具有吸湿性,在空气换热器中吸收烟气中的水蒸气形成气态硫酸[1];在水蒸

气存在的条件下,SO3与SCR系统中逃逸的NH3发生反应生成硫酸铵和硫酸氢铵[2]。

硫酸氢铵会对脱硝催化剂活性产生不利影响,尤其在锅炉负荷较低时。如果在温度低于最低喷氨温度时继续大量喷氨,SO3会与氨气迅速反应,生成大量的硫酸氢铵,进而造成催化剂微孔完全被堵塞,脱硝活性暂时完全丧失。硫酸氢铵的生成反应是可逆反应,如果短时间内将烟温恢复至正常SCR反应温度,催化剂微孔中的硫酸氢铵会分解,脱硝活性会重新恢复。但如果催化剂长期处于硫酸氢铵覆盖下,催化剂的活性便会永久丧失。催化剂孔道内的CaO会阻碍烟气扩散,一旦生成CaSO4,体积将增大,造成催化剂严重的孔堵塞。

同时,硫酸氢铵对脱硝系统下游设备,特别是对空预器的危害非常大。虽然在高温区硫酸氢铵会分解,但是流经空预器时烟温会逐渐下降,硫酸氢铵会重新生成。硫酸氢铵是一种类似于液态的粘性物体,当有飞灰流经时,更容易在空预器中低温段的表面沉积,引起腐蚀、堵塞、热效率下降和压降上升等问题,严重时影响锅炉的正常运行。SO3造成的蓝烟使排烟的不透明度增加,而且SO3在排烟时已经转化成硫酸,直接造成酸雨污染[3]。因此SO2/SO3转化率是SCR脱硝系统中的一个重要指标,必须被严格控制。

3 再生催化剂SO2/SO3氧化率的控制措施

钒钛系催化剂中的活性组分钒氧化物能够催化还原NOx,同时对SO2氧化生成SO3起到一定的催化作用[4-6]。 尽可能降低钒氧化物对SO2催化氧化作用,是控制再生催化剂SO2/SO3氧化率的一项重要措施。另一方面,有研究报道《SO2在大气气溶胶重要组份a-Fe2O3上的催化氧化反应机理及动力学研究》中氧化铁对SO2具有催化氧化作用,会提高SO2/SO3转化率。因此降低催化剂中Fe元素的含量,也可以起到控制再生催化剂SO2/SO3氧化率的作用。

(1)通过控制活性组分的负载位置控制SO2/SO3氧化率

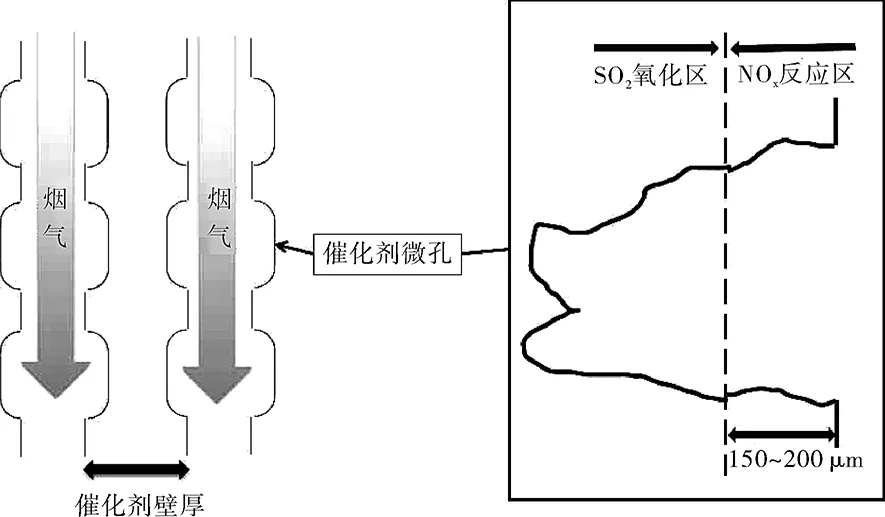

由于NOx还原反应受传质控制,反应速度较快,并且反应只发生在催化剂表面150~200 μm处。而SO2氧化反应受动力学控制,反应速度较慢。因为与NOx还原反应竞争相同的活性位点,所以SO2氧化反应被NOx还原反应抑制。SO2的转化率与空速成反比,随着烟气停留时间的增加和催化剂孔容的增大,SO2的转化率增加。同时SO2的转化率受催化剂中V2O5的含量影响最大。NOx还原反应发生在催化剂的表面和孔口处,而SO2的氧化发生在催化剂孔道更深的位置(如图1所示)。

图1 NOx反应区与SO2氧化区

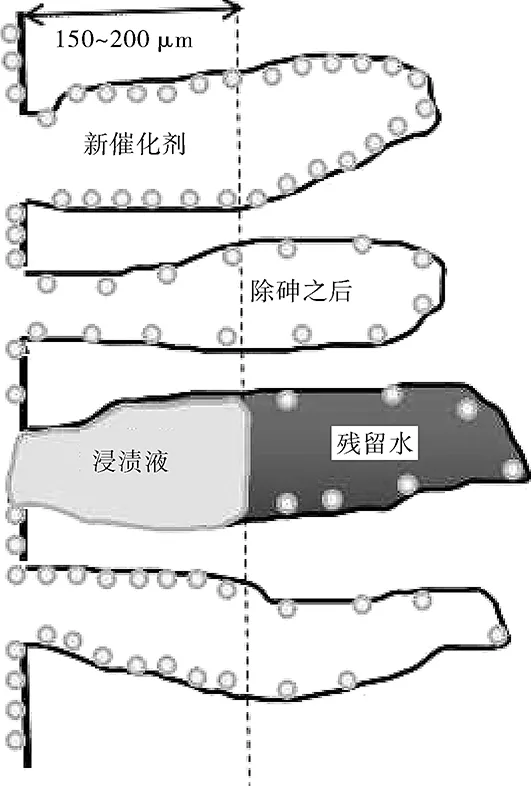

图2 活性成分定位控制

通过精确控制实验条件,可以实现催化剂活性组分的适当定位,使活性成分尽量位于NOx反应区,这对降低催化剂的SO2氧化率至关重要。图2是控制再生催化剂活性组分分布的示意图。对于新催化剂,活性成分比较均匀的分布在催化剂的孔道中。催化剂再生过程中,在去除砷和其他中毒元素的同时,部分活性成分也会流失。为了保证再生后催化剂的活性成分基本位于NOx还原反应区,在浸渍活性组分时,应该将SO2氧化区先用残留水封存。通过这一系列的步骤,煅烧后催化剂的活性组分大部分位于NOx还原反应区。

对比新催化剂和再生催化剂的性能(见图3),可以看出通过控制活性组分V2O5的分布位置(更多的分布在催化剂的表面),一方面再生催化剂的脱硝活性能全部恢复,另一方面催化剂的SO2氧化率得到有效控制。

图3 催化剂再生结果

(2)通过去除再生催化剂中的氧化铁控制SO2/SO3氧化率

Steag脱硝催化剂再生技术不仅在化学再生过程中对SO2氧化率进行控制,此外在再生工艺开始之前,清除在干法预清洗过程中来自模块框和单元盒上的铁锈。某些形态的铁氧化物促进了SO2向SO3的氧化,因此这些铁氧化物聚集在催化剂表面时增加了SO2向 SO3的转化率。高效成功地清除这些铁化合物使得在整个催化剂寿命周期内,保证催化剂具有较低的SO2氧化率。

4 结 语

再生脱硝催化剂具有低的二氧化硫氧化率,对于脱硝系统

的低成本长期运行具有较大优势。通过对催化剂工厂化再生工艺的优化,既可以恢复催化剂的脱硝活性,同时也能够降低催化剂的SO2氧化率。通过控制再生过程中活性成分的负载位置和除去催化剂中的铁氧化物,能够有效控制再生脱硝催化剂的SO2氧化率。

[1]关丽. 锅炉排烟中SO3的危害[J]. 东北电力技术, 1996(1):49-51.

[2]Huang Z, Zhu Z, Liu Z, et al. Formation and reaction of ammonium sulfate salts on V2O5/AC catalyst during selective catalytic reduction of nitric oxide by ammonia at low temperatures [J]. Journal of catalysis, 2003, 214(2): 213-219.

[3]王智, 贾莹光, 祁宁. 燃煤电站锅炉及SCR脱硝中SO3的生成及危害[J]. 东北电力技术, 2005,(9):1-3.

[4]Topsøe N-Y. Catalysis for NOxabatement [J]. Cattech, 1997(12): 125-134.

[5]Anstrom M, Topsøe N-Y, Dumesic J. Density functional theory studies of mechanistic aspects of the SCR reaction on vanadium oxide catalysts [J]. Journal of Catalysis, 2003, 213(2): 115-125.

[6]王杭州. SCR对脱硝效率及SO2转化率影响分析[J]. 电力科学与工程, 2008, 24(5): 17-21.

Study on the SO2Oxidation Ratio Control of Regenerated SCR Catalyst

WANGHu,WANGXiao-wei,LIQian,CHENZhi-ping

(Datang Nanjing Environmental Protection Technology Co., Ltd., Jiangsu Nanjing 211111, China)

with the SCR catalyst long time running at complex flue gas of power plant, the activity of catalyst decreases, and it is reasonable for deactivated SCR catalyst to be processed via regeneration process with considering the cost of power plant. The purpose of regeneration is to recover the activity of SCR catalyst in maximum degree, while controlling the SO2/SO3oxidation ratio of catalyst. This paper the importance and measures of catalyst SO2/SO3oxidation ratio control by controlling the location of active component and removing the iron oxide inside the catalyst during the regeneration process were briefly described.

regeneration; SCR catalyst; SO2; oxidation ratio

X773

A

1001-9677(2016)08-0177-03