蒸汽再压缩技术回收废水中氯化铵的工程实例

2016-09-01弋万

弋 万

(长江大学化学与环境工程学院, 湖北 荆州 434025)

蒸汽再压缩技术回收废水中氯化铵的工程实例

弋万

(长江大学化学与环境工程学院, 湖北荆州434025)

在化工农药产品生产中产生的高氨氮含量废水,具有生物毒性大,可生化性差等特点,属较难降解有机废水。本文利用机械式蒸汽再压缩技术处理某胺化反应产生的高氨氮废水,回收富含的氯化铵晶体,实现了废弃物资源化以及排放量最小化。此废水预处理装置运行结果分析表明,该技术属“源头治理”-“废弃物资源化”的废水治理模式,具有环境-经济双重效益。

化工废水;高氨氮;机械式蒸汽再压缩;资源回收

湖北某化工有限公司主要生产低毒杀虫剂及部分化工原料药。Acephate是该企业主要农药产品之一,是一种广谱、高效、低毒、低残留有机磷杀虫剂,具有胃毒、触杀、内吸作用,有一定熏蒸作用,在高毒农药淘汰后得到了迅速发展。主要用于防治水稻、蔬菜、棉花、果树等的病虫害,已经成为成长最快的高毒农药替代品种之一。

Dmpat为Acephate生产中间体,生产过程中会产生大量废水,成分复杂,高氨氮,高盐分,可生化性差。采用常规水处理方法处理,工艺复杂,投资大,运行成本高,难以达到较好处理效果,且有用物质得不到回收利用[1]。因此,开发和研究适宜工艺对Dmpat生产废水进行预处理,经济高效地回收废水中的有用物质,是业内亟待解决的难题[2]。

1 工程概况

1.1设计水质,水量

(1)废水产量

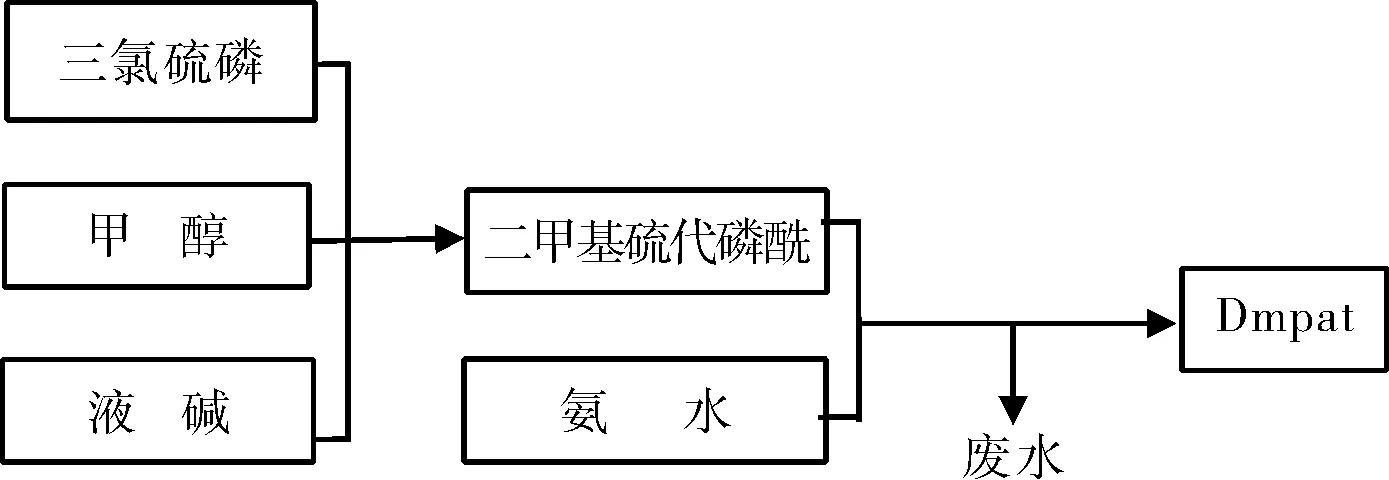

目前采用三氯化磷,硫磺,甲醇,氨水等原料进行Dmpat规模化生产,废水主要在氨化工序中产生。

Dmpat生产量达到15000 t/a。每生产1吨Dmpat产生2.3 m3的废水,每年产生34500 m3废水。根据该公司生产Dmpat的废水排放量为115 m3/d,考虑长期运行的原则,设计处理量为150 m3/d。

图1 Dmpat生产工艺流程

(2)废水水质

表1 Dmpat废水中的水质特征

1.2工艺原理

MVR简称机械式蒸汽再压缩蒸发器,其原理是利用高能效蒸汽压缩机压缩蒸发产生的二次蒸汽,把电能转换成热能,提高二次蒸汽的焓,被提高热能的二次蒸汽打入蒸发室进行加热,以达到循环利用二次蒸汽已有的热能,从而可以不需要外部鲜蒸汽,通过蒸发器自循环来实现蒸发浓缩的目的[3]。从理论上来看,使用MVR蒸发器比传蒸发器节省80%以上的能源[4],节省90%以上的冷凝水,减少50%以上的占地面积。

表2 普通蒸发器与MVR的消耗成本对比

注:①年工作300天;②蒸汽220元/吨;③电价0.8元/度;④循环水0.4元/t;⑤能源折算值按GBT50441-2007《 石油化工设计能耗计算标准》。

1.3工艺流程

废水预处理工艺流程见图2。

图2 蒸汽再压缩废水预处理工艺流程

① 废水从配料罐出来,由进料泵打入蒸馏水预热器内与蒸馏水进行换热,然后进入蒸汽预热器与鲜蒸汽换热,达到蒸发温度,进入降膜换热器进行浓缩,然后强制循环换热器,进行蒸发结晶。而后在结晶分离器内进行闪蒸,此时会有小颗粒的结晶析出。

② 析出的结晶在结晶分离器内下落的过程中,晶型不断变大,最终从结晶分离器底部排料至离心设备。

③ 浓缩液和二次蒸汽在结晶分离器中进行汽液分离。

④ 气液分离后的浓缩液被强制循环泵打入强制循环换热器,浓缩液在强制循环蒸发器内继续进行升温,后进入分离器,在分离器内进行闪蒸,之后结晶析出,如此循环。

⑤ 离心后的结晶打包,母液回系统继续进行蒸发浓缩。

⑥ 为保证系统内母液溶液低浓度,采用连续性出料方式,防止母液溶液含量过高。

⑦ 从分离器出来的二次蒸汽,进入MVR压缩系统。二次蒸汽被压缩后,温度可升高到101 ℃左右,压缩后的蒸汽再打入强制循环换热器加热物料。

⑧ 蒸发器和分离器出来的蒸馏水打入蒸馏水预热器内与废水换热,后进入尾气吸收塔,对系统产生的尾气进行喷淋吸收,尾气吸收水与浓缩后废水一并排至企业污水处理厂进行生化处理。

⑨ 整个系统达到热平衡,此时不需要外部的鲜蒸汽进行加热,只需要压缩机来维持整个系统的热平衡。

2 主要构筑物设计参数和设备选型

① 蒸馏水预热器,换热面积20 m2,利用蒸馏水对废水进行预热,提高能源利用率。

② 蒸汽预热器,换热面积20 m2,利用鲜蒸汽对废水进行再次预热。

③ 降膜加热器,换热面积150 m2,采用管板式换热器,既是废水加热器,同时也是二次蒸汽的冷凝器。

④ 强制循环加热器,换热面积1000 m2,废水的主要加热装置。

⑤ 蒸汽压缩机:过气量6000 kg/h,采用专门为蒸发高浓度废水设计的高压比流量全不锈钢离心式蒸汽压缩机。

⑥ 结晶分离器,有效容积40 m3,废水经加热器加热升温后进入结晶器蒸发,蒸发过程是在全密闭状态下连续进行,设备内温度、压力及料液浓度均可保持在最适宜于蒸发的状态。结晶器内部设有高效捕沫器,可以提高汽液分离效率,降低雾沫夹带[5]。

⑦ 离心机:HR-500N,为双极活塞推料离心机,将母液和固体氯化铵分离。

⑧ 尾气吸收塔。DN1500×7500,250Y型塑料波纹板填料,对尾气进行吸收处理,并达标排放。

⑨ 母液收集罐。有效容积为60 m3,回收离心所得液。

3 工程运行效果

自2015年2月工程投入运营以来,持续运行3个月,日处理Dmpat生产废水110~120 m3,平均日处理量为115 m3,工程运行物料平衡如图2所示。废水的氨氮值未达到污水综合排放标准,其主要成分含有氨化物,氯化物等有机物[6]。经过氯化铵回收后的废水出水量为95 m3/d,氨氮平均值为 8100 mg/L,因而预处理氨氮去除率达87%。

图2 物料衡算图(以平均日处理115 m3废水计算)

4 工程投资概算及运行成本测算

4.1投资概算

该工程建设利用已有闲置厂房,投资主要包括购买设备,设备安装及施工设计等,总费用约800万元。

4.2运行成本测算

以化工行业每年运行300 d计:

(1)运行成本(E1)

MVR工艺用电负荷为710 kW,电价按0.8元/(kW·h)计,则E1=408万元。

(2)人工费(E2)

该处理设施设2人操作,约工资为4000元,则E2=4000×12×8=38.4万元。

(3)日常维护费(E3)

主要用为设备维修费用,以每年20万元计,则E3=20万。

年运行总成本:ET=E1+E2+E3=466万元。

4.3环境和经济损益分析

(1)经济效益

氯化铵(产品为工业级,含量≫96%)以单价为500元/t出售,年销售额F=20×300×500=3000000元。

年运行亏损466万元-300万元=166万元。

(2)环境效益

Dmpat生产废水氨氮均值为6.23×104mg/L,平均处理量为115 m3/d,氯化铵回收装置产生最终废水量为95 m3/d,均值为8100 mg/L,因而氨氮减排量为1920 t/a。

(3)综合效益分析

按生化处理成本1 kg氨氮五元分析[7],每年减排氨氮1920 t,年节约处理费为960万。项目投资800万,预计运行8年,每年折旧100万元,年运行亏损166万元。此装置综合效益为960万元-100万元-166万元=694万元,两年内收回投资成本。

5 结 语

采用MVR工艺对Dmpat生产废水进行预处理,平均处理量为115 m3/d,废水经蒸发浓缩后固液分离为2:1,分离固体经离心后20 t/d氯化铵,实现废水的经济,高效处理,预处理氨氮去除率达87.06%,年减排氨氮量达1920 t。采用MVR工艺有效控制运行成本,大大提高工程可行性。

该废水处理工程的成功实施为其他类似废水预处理工程取得了经验,同时提供相应参数可供设计建设时参考。

[1]潘涛,李安峰,杜兵.废水污染控制技术手册[M].北京:化学工业出版社,2012:10.

[2]雷云,解庆林,李艳红.高盐度废水处理研究进展[J].环境科学与管理,2007,32(6):94-98.

[3]庞卫科,林文野,戴群特.机械蒸汽再压缩热泵技术研究进展[J].节能技术,2012,30(4):312-315.

[4]胡泊松,杨玉梅,赵景利.多效蒸发工程中最佳效数的计算[J].无机盐工业,2012,44(11):55-56.

[5]毛尚良.减压膜蒸馏法的研究[J].水处理技术,1994,20(5):267-270.

[6]吕旭美,陈红玲,王建国,等.氯化铵受热分解的实验探究[J].教育仪器与实验,2005,21(1):13.

[7]国家重点推广节能技术报告(第三批)(六)[J].设备管理与维修,2011(07):58-60.

Engineering Example of Recovery Ammonium Chloride from Wastewater by MVR

YIWan

(College of Chemistry and Environmental Engineering, Yanggtze University,Hubei Jingzhou 434025, China)

High ammonia-n wastewater in the production of chemical pesticide products has characteristics of biological toxicity and poor biodegradability, was refractory organic wastewater. Mechanical Vapor Recompression technology was used to manage high ammonia-n wastewater in amination reaction production, and recycle rich contains ammonium chloride crystals and implemente minimizing wastes and emissions. The analysis of the wastewater pretreatment plant operation showed that the technology was a "source governance"-"waste resource recovery" mode of wastewater treatment, had environmental and economic co-benefits.

chemical wastewater; the high ammonia-n; mechanical vapor recompression; resource recovery

X703

C

1001-9677(2016)02-0142-03