基于BP神经网络有杆抽油机井下示功图识别研究

2016-09-01周飞航王卓然刘亚召西安理工大学自动化与信息工程学院陕西西安710048

周飞航,王卓然,刘亚召(西安理工大学自动化与信息工程学院,陕西西安710048)

基于BP神经网络有杆抽油机井下示功图识别研究

周飞航,王卓然,刘亚召

(西安理工大学自动化与信息工程学院,陕西西安710048)

介绍了基于BP神经网络对有杆抽油机井下示功图的一种模式识别方法。首先利用有杆抽油机运动数学模型把井上采集数据变换为井下数据,然后通过几何变换的方法提取井下数据特征值,训练BP神经网络,分析训练效果,最后使用非训练数据样本对识别准确性进行验证。通过仿真数据验证,识别效果较好、速度快。该方法建立的BP网络具有复杂度较低、速度快、效果好的优点。

有杆抽油机;BP神经网络;模式识别;示功图

1 引言

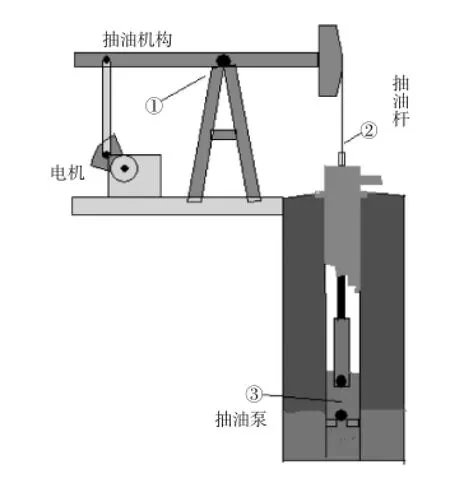

石油是世界上重要能源之一,大部分储藏在地下几千米,深度不等,也有少部分可达到地表。通常,开采石油是通过升举的方式进行的。应用最广泛也最常见的石油开采器械是有杆抽油机。它主要由井上抽拉机构、抽油杆以及抽油泵3个部分组成。

有杆抽油机的机构运动特性如:载荷、角位移,可绘制成一个包含抽油机大量工况信息的封闭曲线,称之为示功图[1]。因此,示功图也是诊断有杆抽油机工况的主要手段。使用模式识别方法的自动诊断系统不仅可以实现对抽油机系统的工况诊断,而且能更加及时地发现问题和避免问题的发生,进而带来更好的经济效益。

有杆抽油机示功图识别有很多种方法,最初都是人工通过地面示功图来判断,后来发展到使用计算机仿真抽油机模型实现自动识别,还有通过建立更为高阶的模型进行识别的方法[4]。但是这些方法有的需要人工参与,有的需要复杂的运算,还有的效果不是很好。本文阐述的系统是将实测地面示功图转化为井下示功图,然后对井下示功图进行特征提取,对提取的特征值进行处理送入搭建好的神经网络,进而得到输出值。最后,通过对输出值的判断,得到现在抽油机系统的工况。

图1 抽油机系统结构示意图

2 有杆抽油机系统

井上抽拉机构通常由电机或者内燃机带动抽油杆进行上下往复运动。抽油杆把机械能从井上传递到井下带动泵工作,在此过程中一些能量被摩擦力所消耗。如图1所示抽油机系统由①井上抽拉机构、②抽油杆、③抽油泵3部分驵成。

抽油泵的主要机构是泵体,它与泵壳、游动阀和固定阀组成了整个抽油泵。整个抽油泵的运动分为2个过程:上升和下降。如图2所示,在下降过程中抽油杆带动泵体向下运行,此时游动阀打开,固定阀关闭,泵壳内的液体进入泵体。在上升过程中抽油杆拉动泵体向上运行,此时固定阀打开,游动阀关闭,泵壳外的液体进入泵壳,同时泵体内的液体向上升举至地面。

图2 抽油机井下泵示意图

当忽略载荷增加、摩擦阻力以及设备物理特性等情况时,抽油杆上某一点的运动规律可以看作是简谐运动[2]。但实际运行过程中有些因素是不能忽略的,因此该运动过程通常使用一阶波动方程来描述。

3 示功图

示功图是分析整个过程的主要手段,信息也最为丰富。示功图是由位移和载荷绘制的周期性封闭曲线。1936年Walton E.Gilbert就在文献中提到使用示功图来诊断整个有杆抽油机系统工况[3]。

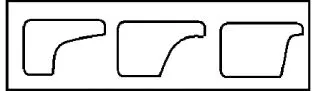

图3 理论正常工况示功图样例

通常采集到的示功图是通过井上角位移传感器和载荷传感器按照一定的采样频率采点绘制出来的。图3所示描绘了一组正常示功图样本的形态,图4所示到图6所示分别为描绘几种常见故障类型,图4所示为供液不足、图5所示为气体影响、图6所示为固定阀漏失。

图4 供液不足

图5 气体影响

图6 固定阀漏失

一般情况下,井口到泵的距离几千米不等,而且抽油杆的级数也不同,因此这样得到的示功图反映的只是悬点的运动和受力情况,不能真实的反映井下泵的运动和受力情况。由于井下示功图直接采集困难,Gibbs等人建立了Gibbs波动方程的数学模型[1]。该模型可以较好地由井上示功图推出井下示功图,并且得到了广泛使用。本文主要利用Gibbs波动方程,把井上示功图还原为井下示功图,进行分类识别。

4 理论方法

本文所述的方法基本分为两个大阶段,第一个阶段是示功图转换,第二个阶段是进行示功图的识别。

4.1示功图转换模型

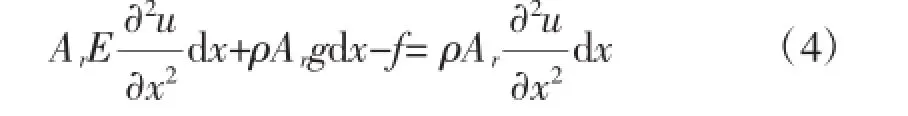

将抽油杆的振动看作是一个受迫振动,振源是悬点,把系统看作是一个细长弹性杆悬挂在悬点上做受迫振动。假设抽油杆是密度均匀为ρ,抽油杆任意处直径相同,截面积恒为Ar的细长圆杆,以悬点为原点,沿井深方向为x轴,任意截面处的位移量u可表示成深度和时间的函数,抽油杆任意处长度为dx的微元,它的体积dV=Ardx,质量dm=ρdV=ρArdx。当力的波传到这个微元时,假设这个微元上端受到向上的弹力F,下端受到弹力F+dF,同时微元还受摩擦阻力f=vρA坠udx和重力dmg,r坠t

根据牛顿第二定律有:

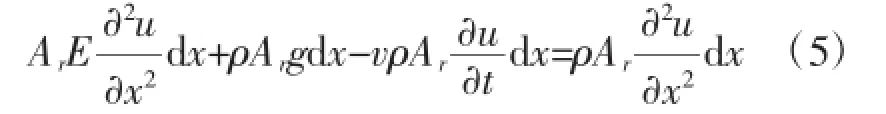

式中,E为弹性模量,对式(2)求微分,得:

代入式(1)得到:

代入摩擦力表达式,可得:

化简得到:

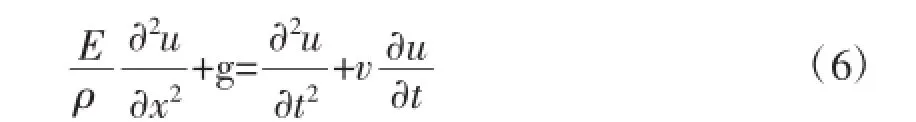

抽油杆振动仿真数学模型包含描述抽油杆力学特性的波动方程和边界条件、初始条件和连续条件。根据这些条件,可得出抽油杆振动的仿真数学模型:

式中,U(t)为实测示功图位移,L(t)为实测示功图载荷,Wr抽油杆柱在井液中的重量。

求解上述数学模型,可将井上示功图转换为井下示功图,转换后的示功图更能反映抽油泵的工作状态,同时为示功图的识别提供重要依据。

4.2示功图的识别

示功图的识别分为2步来实现。第一步是提取特征值,该过程的主要目的是对数据进行降维操作,减小运算复杂度。降维后的数据作为下一步的输入参数。第二步是建立神经网络,进行分类。把第一步所得的数据放入已经建立好的神经网络,输出即为最终提供识别示功图的数据。

(1)特征值提取

特征值提取的方法有很多种,根据不同的提取方法得到的识别结果也有差异。通常情况基于下述特点来进行识别:

1)由于示功图不是一个缠绕的图形,因此可以通过直方图的方法来描述。

2)示功图是一个有边界且封闭的周期图形,因此也可以通过傅立叶变换来描述。

3)对数据归一化可以消除不同工况示功图的偏移、缩放等干扰因素。

4)示功图没有重叠噪声的干扰,因此数据是比较干净的。

本文根据示功图的特殊几何结构,提出了一种关于理论示功图几何中心对称(即上行冲程和下行冲程的曲线是关于示功图几何中心点的对称曲线)的特征值提取方法。该方法分为2个过程,首先对下行冲程的曲线进行沿Y轴方向的对称变换,得到的曲线与上行冲程曲线沿Y轴方向叠加,得到叠加后曲线。然后,对叠加后的曲线沿X轴方向等距离求均值点,生成的点序列即为降维后的数据。例如,正常形态的理论示功图,最终的降维后的数据应该是一条Y=0.5的常值曲线。

图7 曲线对称变换

(2)建立BP网络分类

取每一类示功图的不同样本曲线3-5组,每组100个采样点,首先这些数据必须经过归一化处理使各个点的取值范围在0-0.5之间,再经过上述变换后可得到每组的训练输入样本。每组输入样本个数固定为25个点,输出样本固定为5个0 或1的组合,即可训练32类示功图。建立25:15:5 的BP网络进行多次训练,可得到稳定的权值和阈值,到此BP网络建立完毕。

5 训练与测试

为了便于测试方法的可行性,本文根据抽油机悬点简谐运动模型,模拟绘制出理论示功图提供训练与测试。如图8所示,假设一个完整周期有N个样本点,那么对于第n个样本点有[6]:

其中:r=(xmax-xmin)/2,θ=n·Δθ且Δθ=2π/N。

图8 简谐运动模型

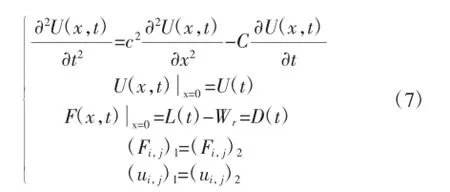

根据简谐运动模型可以得到在采样时刻悬点的位移,再根据这些位移点在不同类示功图的映射,可以得到模拟的载荷数据,进而为训练和测试提供可靠的数据。悬点位移随时间的关系,通过仿真如图9所示。

图9 正常工况示功图位移与载荷随时间变化规律

从图9中可以看出,理论示功图的一个完整的冲程,位移和载荷各自都呈现着一定的几何对称性,因此,可以在容许的情况下使用这种特性进行降维操作,从而简化网络的复杂度,增加运算速度。

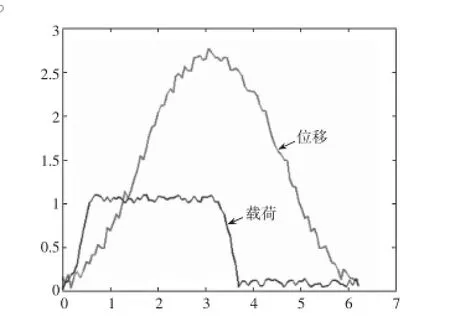

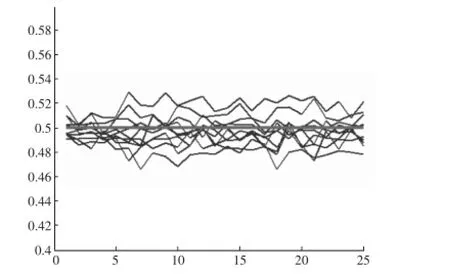

为了使测试值更加接近实际情况,还必须对曲线添加随机噪声,以获得更真实的效果,如图10所示。

图10 叠加噪声后的载荷和位移随时间变化规律

图11 叠加噪声后提取特征值

由图10可以看出,增加噪声后从全局来讲几何对称特性并没有消失,图形整体上仍然具有几何对称性。分别取10组叠加噪声数据,利用几何对称特性进行特征值提取,可得到10组特征值数据曲线,如图11所示。在无噪声的情况下,提取出的特征值是一条0.5的直线。虽然叠加噪声后看到提取特征值曲线比较乱,但是从整体趋势来看,整个10组特征值全部落入了[0.45,0.55]这个区间。作为神经网络的输入样本,这样的数据是完全没有问题的。

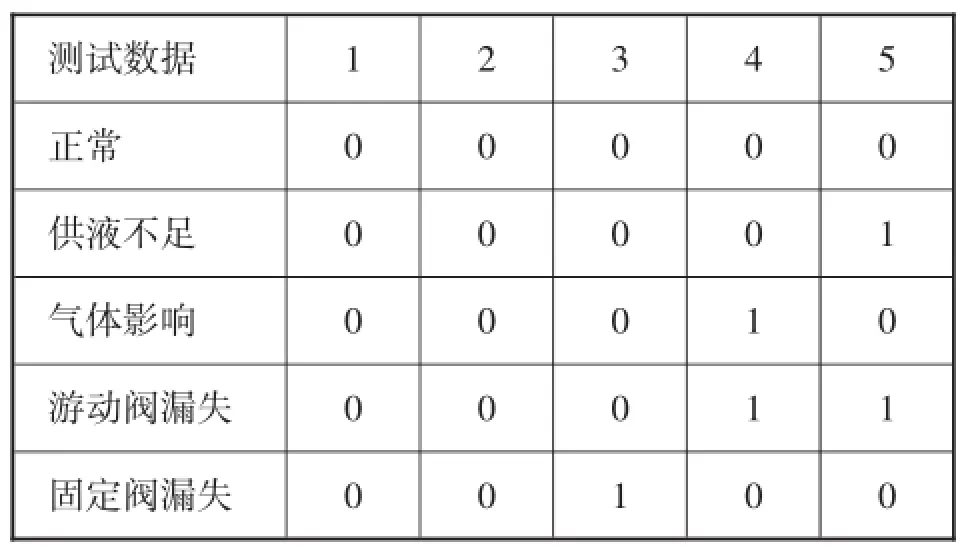

选取25个输入节点,15个隐藏节点以及5个输出节点来建立BP神经网络模型。使用5类示功图共50组训练数据进行训练。训练最大次数5000次,误差精度0.001,使用的算法模型是traingdx。表1所示为神经网络训练结束输出测试目标值,使用二进制数值表示不同工况类型。

表1 神经网络分类测试目标

表2 实际测试神经网络分类结果

最后,对BP神经网络训练完毕后,使用25组测试数据进行测试,其中5组不同类工况的测试结果如表2所示。从表2中可以看出,BP神经网络的分类性能是很强的,每一组的测试结果和目标值都非常接近。从整个25组测试数据统计,最大方差不超过0.0377。可以看出整体结果数据是不错的,而且从测试数据结果来看,识别率达到了100%。

6 结论

综上所述,使用神经网络识别有杆抽油机示功图是可行的。测试结果显示,使用基于几何特性提取特征值的方法也是可行的。由于整个训练和测试都是基于模拟数据,因此在识别实际示功图时可能会出现误差存在,这也是不可避免的。总之,整套方法识别示功图是有一定效果的。

[1]Gibbs,S.G.and A.B.Neely.Computer diagnosis of down-hole conditions in sucker rod pumping wells[J].Journal of Petroleum Technology,1966:91-97.

[2]Eickmeier,J.R.Applications of the Delta II Dynamometer Technique,17th Annual Technical Meeting,The Petroleum Society of C.I.M.,Edmonton,May 1966.

[3]Gilbert,W.E.,An oil-well pump dynagraph.Production Practice[J].Shell oil Co.,1936,94-115.

[4]Abell o,J.,A.Houang and J.Russell.A Hierarchy of Pattern Recognition Algorithms for Diagnosis of Sucker Rod Pump Wells,IEEE 08186-4212-2/93,1993:359-364.

[5]Derek,H.J.,J.W.Jennings and S.M.Morgan,EXPROD:Expert Advisor Program for Rod Pumping,SPE 17318,1988.

[6]Dickinson,R.R.and J.W.Jennings.The Use of Pattern RecognitionTechniquesinAnalyzingDownhole Dynamometer Cards,SPE 17313,1988.

[7]高国华,彭勇,余国安.有杆抽油井泵示功图的定量分析方法[J].石油学报,1993.

[8]李正勤,黎洪生.基于示功图面积变化的抽油机故障诊断模型[J].油气田地面工程,2008.

Research on recognition of downhole power indicator diagram of rod pumping machine based on BP neural network

ZHOU Fei-hang,WANG Zhuo-ran,LIU Ya-zhao

(Automation and Information Engineering College,

Xi'an University of Science and Technology,Xi'an 710048,China)

The method based on BP artificial neural network for recognition of downhole power indicator diagram of oil well rod pumping machine is presented.The up-well data are transferred into down-well data by the motion mathematical model of the rod pumping machine,then the downhole eigenvalues are extracted through a geometric transformation method.The BP neural network is trained,and the training effect is analyzed.Finally,the identification accuracy is verified by the non-training data samples.Through simulation verification,it is proved that this method has high speed and good effect for recognition of downhole power indicator diagram of rod pumping machine based on BP neural network.

oilwellrodpumpingmachine;BPartificialneuralnetwork;Patternrecognition;powerindicatordiagram

TP273

A

1005—7277(2016)01—0038—05

周飞航(1989-),男,陕西西安人,博士研究生,研究方向为智能控制与参数辨识、新能源、控制理论与应用。

2015-12-02