PF7000变频器在油煤浆往复泵上的应用

2016-09-01薄宏岩中国神华煤制油化工有限公司鄂尔多斯煤制油分公司内蒙古鄂尔多斯017209

薄宏岩(中国神华煤制油化工有限公司,鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209)

PF7000变频器在油煤浆往复泵上的应用

薄宏岩

(中国神华煤制油化工有限公司,鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209)

通过中压变频器控制往复泵转速,调节油煤浆压力和流量,首先要合理选择电动机和变频器。PF7000变频器采用先进的基于转子磁场的直接磁场定向矢量控制技术,相当于他励直流电动机平滑调速控制,并且带有工频旁路切换功能。做好机组调速控制的整体设计、系统调试、参数设定,消除不必要的停车因素,使机组既满足生产工艺控制要求,又平稳节能运行。

变频调速;矢量控制;往复泵;应用

1 引言

油煤浆进料泵是直接液化项目的关键机组之一,该机组的变频控制系统能否稳定调节流量控制负荷,关系着直接液化示范项目的稳定生产和产能达标考核,也关系到后续项目的推进。油煤浆进料泵是德国URACA公司新研制开发的五柱塞往复泵,配套选用罗克韦尔公司PowerFlxeT7000中压变频器,油煤浆往复泵机组与普通机组相比变频调速控制系统更复杂、机组及工艺对变频控制的要求更高。本文从设计、安装、调试、运行、维护等方面,分析研究调速控制的原理,总结使用该变频器应注意的事项和应解决的重点问题。

2 油煤浆进料工艺控制特性

2.1煤直接液化工艺要求提升油煤浆的压力,调节控制装置的进料生产负荷,这通过油煤浆的进料泵机组来实现。然后油煤浆进入加热炉加热,每两台进料泵对应一台加热炉入口。物料介质有油煤浆和冲洗油两种工况,当其中一台泵发生故障停机时,对应的另外一台泵将提高转速控制流量增大。选用变频器控制转速主要是控制物料介质的流量,防止负荷过低加热炉结焦,并与采用普通电动机工频运行调节阀控制流量相比,这样就能够节省大量电能。运行中变频器如果突发故障停机,就要求煤浆不能沉积在柱塞往复泵内,要求电动机继续运行在工频旁路并用冲洗油冲干净,所以在特殊情况下往复泵内介质为冲洗油工况。

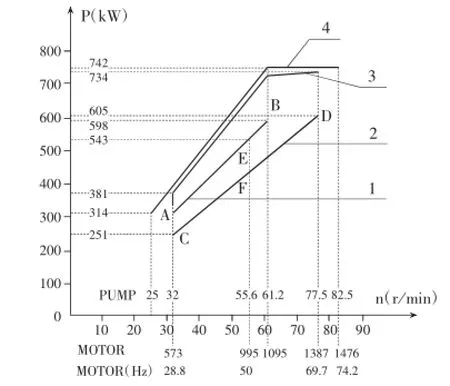

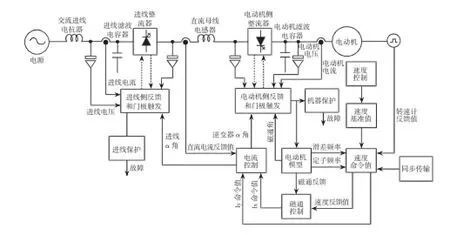

图1 物料流量功率-转速特性曲线

2.2图1是柱塞往复泵、电动机及油煤浆物料功率-转速特性曲线图。斜线1是油煤浆物料泵体工况流量特性,E点是电机在工频50Hz、转速995rpm下输出功率543kW所对应的泵体出口流量,A点是电动机在最低转速下所对应的泵体出口流量,B点是达到设计值时泵体出口的额定流量,此时电动机转速高于工频转速及功率。斜线2是冲洗油物料泵体工况流量特性,由于压缩率不同,斜线2 在D点69.7Hz时泵体输出才高于设计值额定流量。曲线3是往复泵电动机API 674标准功率负荷特性。曲线4是选定的电动机转速功率曲线,曲线完全含盖了两种物料工况流量控制要求,符合标准规范要求。依据特性曲线及工艺控制要求,对电动机负荷采用中压变频器进行调速控制,要求变频器满足泵体出口额定流量时电动机的速度控制应接近工频速度的140%,变频器频率控制范围设定为27-75Hz,并且带有自动切换至工频旁路的功能。

3 设备参数选择

3.1往复泵参数:型号P5-96.5为缸柱塞往复泵,入口设计压力PI=0.54Mp,出口设计压力PU=20.1Mp。3.2变频电动机:额定电压6kV,功率900kW,电流108A,转速995rpm,频率50Hz。

3.3变频器:Rockwell PowerFlexT7000空冷 B型变频器,目录号7000-A140DJND-RPDTD,额定电流140A,电压6.6kV,RPDTD代表直接驱动技术(Direct-to-Drive),成熟的电流源逆变器(CSI)及脉宽调制(PWM)控制技术。

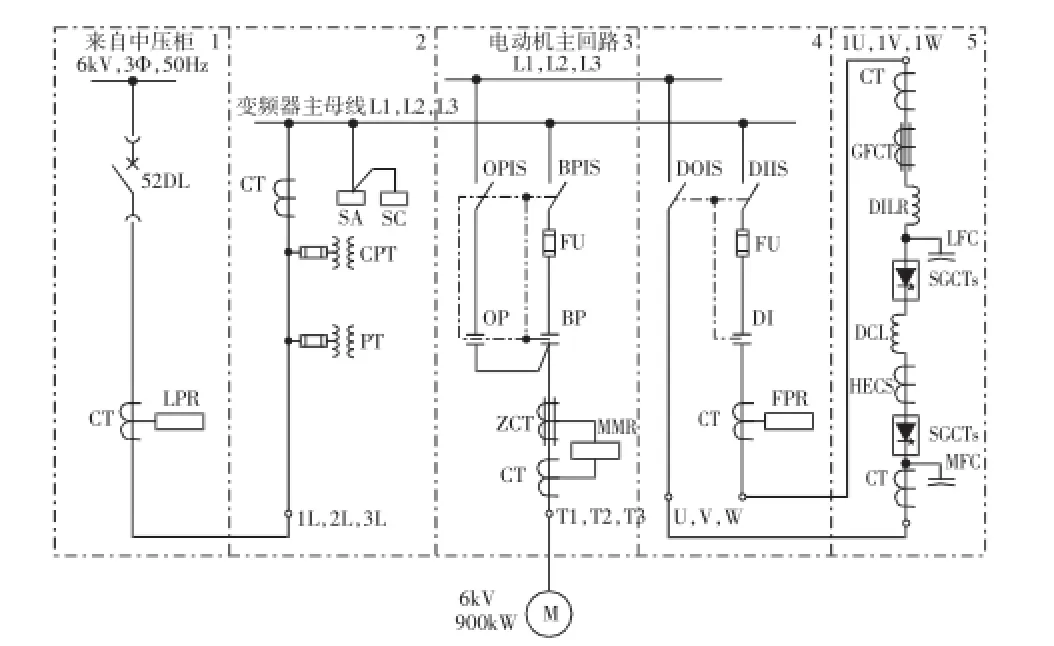

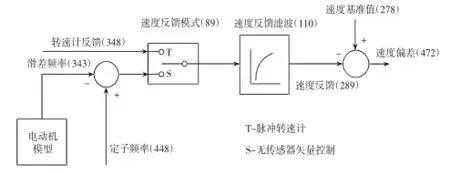

图2是6kV电源系统、变频器及电动机一次电路图。

图2 变频系统一次电路图

4 变频器优点

4.1该变频器不需要输入隔离变压器,设计采用有源前端AFE(Active FrontEnd)整流器(PWM),输入电流的总谐波失真THD约为4.5%,输入电压的THD约为1.5%。满足IEEE 519母线短路电流与负荷电流之比在20-50范围内THD不大于8%的要求,功率因数可高达0.98,几乎不产生共模电压。4.2变频器整流、逆变器件采用对称门极换流型晶闸管SGCT,其相对于GTO、IGCT功率管有较多优势,其采用电感器限制短路电流,使功率器件不需要安装熔断器保护。

4.3整流功率变换器PWM设定为每周7脉冲,可以消除5次、7次和11次谐波。逆变器SGCT规定了功率变换器PWM的三种触发模式,其中SHE是可消除谐波模式,可以向电动机提供接近正弦波的电压和电流,并且电动机电缆可以在15km以内长距离供电。

4.4输入侧带有两组400kvar、6.6kV电容器,一是衰减更高次谐波,二是可以向机组和系统提供无功功率以改善功率因数。

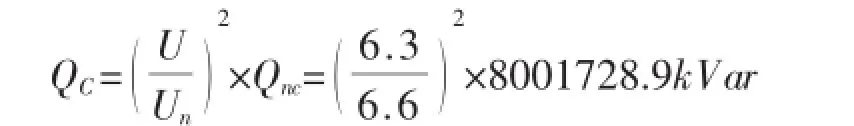

式中:QC表示电容器在实际运行电压下的容量;Qnc表示电容器在额定电压下的额定容量;Un表示电容器额定运行电压;U表示电容器的实际运行电压。

4.5PF7000变频器与电压源逆变器(VSI)相比,没有反射波和dv/dt问题存在,电动机绝缘峰值电压只为额定电压有效值的姨2倍。

4.6本机组带有速度传感器脉冲转速计,具有无速度传感器矢量控制和带速度传感器闭环控制功能,可以运行在频率6Hz以上100%启动转矩控制的场合,也可以运行在频率低至0.2Hz、启动转矩高达150%的电机控制场合。

4.7带有变频器切工频旁路真空接触器BP,可选择同步双向切换或变频器故障非同步自动切换工频旁路功能。

4.8控制电源可配置内外UPS供电,三组冗余门极触发电源模块,双组冷却风机可定期自动切换,整流器、逆变器门极可自动循环测试。

5 变频器调速控制方式

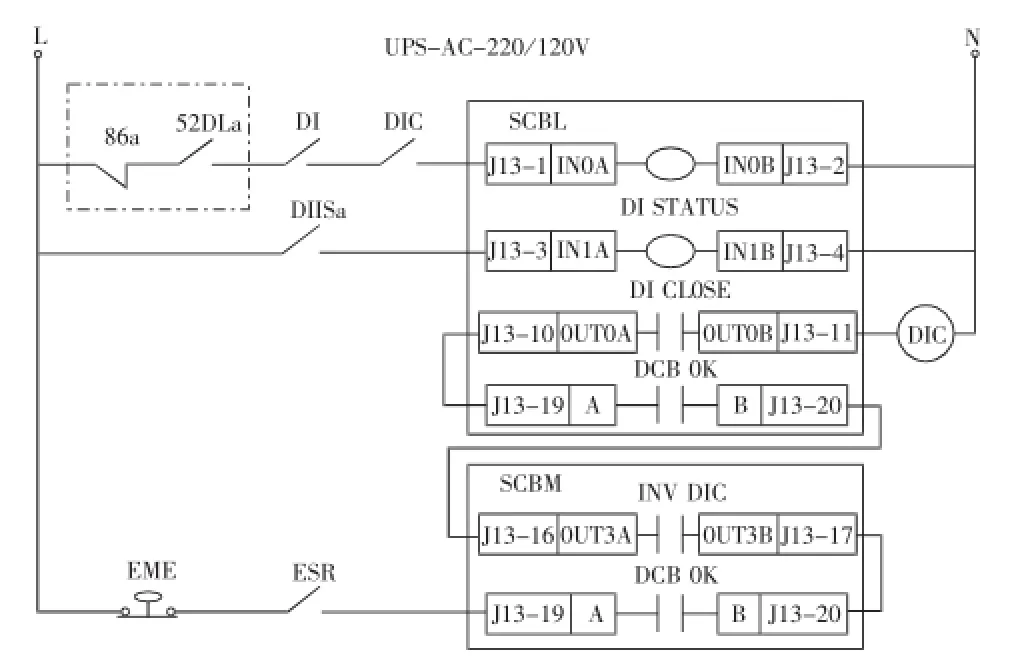

图3为PF7000变频器控制系统框图。

图3 PF7000变频器控制系统框图

5.1PF7000变频器是基于转子磁场的直接磁场定向矢量控制系统,通过运算来确定转子磁链的空间位置[1]。电动机的定子电流矢量是相对于电动机磁通矢量而控制的,通过对电动机转矩的控制实现对电动机速度的控制。将定子电流分解为正交解耦产生电磁转矩的转矩分量和产生转子磁场的励磁分量,并且两个分量可以独立控制[2]。对于中压电动机而言,转子的时间常数通常在秒级范围,可以快速改变转矩以调节速度,但对电动机磁通的改变相对较慢。相当于将三相感应电动机等效于他励直流电动机,可以获得很好的线性机械特性。

5.2电动机速度反馈控制

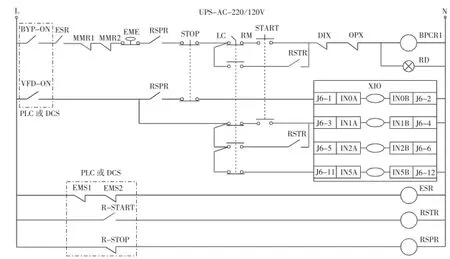

速度控制是带有转矩内环来调节定子转矩以控制速度,环内带有转矩限幅,最终使被测速度等于速度命令值。确定定子电流Is中产生转矩的电流分量Isq,再转换为逆变器转矩电流命令Iy。如图4所示为速度控制环节中局部速度的反馈模式,带有脉冲转速计反馈,可以实现速度的精确控制和最高150%的额定转矩控制。当脉冲转速计信号丢失,变频器会自动切换到电动机模型定子电压频率控制。对于油煤浆进料泵属于往复式机组,速度控制精度要求不高,启动转矩要求在100%额定转矩下以满足负载要求。通过将控制模式顺序编号(89)参数Speed Feedback Mode修改为Sensorless(具有滑差补偿的定子频率控制),就变为无传感器矢量控制。

5.3电动机磁通控制

图4 速度控制环节

如图3所示,磁通控制实际上是基于无负载磁通命令值、基本速度磁通命令值及转矩基准值,近似线性地调节磁通基准值,磁通基准值再与电动机模型磁通反馈形成闭环控制,由磁通偏差控制励磁电流。电动机轻载时磁通较小,当达到满载时磁通最大。当在工频以上进行调速控制,只有升速中有一段期间是恒功率控制[3],磁通与转速成相反比例变化,电动机磁场消弱并且转矩也降低。控制环节是确定定子电流Is中产生转子磁场的励磁电流分量Isd,再转换为逆变器励磁电流命令Ix。Ix和Iy共同作用于电流模块,调节控制整流器、逆变器和变流器SGCT触发角,以保持变频器与电动机同步控制。

6 机组调速控制设计需要解决的问题

6.1要依据负载的特性选择合适的变频电动机和变频器。变频器的选择要按照电动机负载容量并考虑留有一定裕量的选择容量。电动机运行频率最低为27Hz,还需要考虑低频下电动机的散热性能,推荐安装主机强迫冷却风机。

6.2变频器与中压柜1相互联络的电气设计

6.2.1参照系统图2可知,PF7000变频器采用的是电流源型逆变器驱动控制,运行的是6kV电源系统,电源断路器跳闸电流中断时会损坏变频器。厂商要求电源断路器跳闸前预先向驱动装置提供预先脱扣反馈的接点,至少2个周期(≥40ms),提前反馈给变频器。系统图中52DL断路器保护跳闸是通过微机保护继电器LPR来实现的。LPR跳闸出口接点送到闭锁继电器86,闭锁继电器86常开接点去断路器执行机构跳闸,比如,ABB真空断路器VD4跳闸需要大约45ms时间来完成,闭锁继电器86的常闭接点设计引接到变频器实现预脱扣反馈功能。如图5所示为变频器控制器,高压柜引入预跳闸接点86a和断路器辅助接点52DLa,回路正常时,接入到DI真空接触器,状态控制部分导通,包括急停在内,线路侧SCBL及电动机侧SCBM控制器等电路完好,输出控制DIC线圈得电使接点闭合。在电源侧故障断路器52DL跳闸之前,保护继电器出口闭锁继电器常闭辅助接点86a打开,DI真空接触器状态控制部分预先获得信号,实现保护控制停机。同样,EME、ESR急停、控制板电路等出现故障,也是通过DIC接点断开预分闸,防止电流突变损坏变频器。上述故障停车需要复位变频器才能再启动。

6.2.2变频器柜2与中压柜1之间要设计安装带电电磁锁,上侧电源断路器合闸常开辅助接点闭合,变频器柜2柜门不能被打开。变频器柜3、4、5号出厂时带有闭锁钥匙。

6.2.3变频器综合故障信号、变频电机的强迫散热风机信号引入到上侧电源微机保护继电器,进入后台综合自动化系统,也可以将变频器与后台系统通讯,实现风机故障、变频器故障等信息远传,后台值班人员及时掌握信息并进行相应处理。

6.3变频器辅助电源设计

6.3.1变频器需要低压380V辅助电源,供给变频器风机、主电动机强迫散热风机和门极驱动控制电源(IGDPS)。参看系统图2,当主电源存在时,控制电源掉电门极失去触发电源,变频器故障接触器DI、OP断开,控制接触器BP闭合切换到工频旁路电动机运行,造成主机运行而散热风机断电停机的危害,这在设计时要考虑强迫散热风机电源控制方式以及风机停止后告警、联锁等措施,否则会使主电动机过热烧毁。

6.3.2变频器按照控制电源失电允许时间要求分为两种配置方式。一种是标配的控制电源,失电小于5个周波时间,变频系统能够持续运行;另外一种是加装UPS配置的控制电源,失电大于5个周波时间,变频系统能够自动重新起动。带有工频旁路切换的控制电源,设计时必须选用加装不间断电源UPS的配置方式。

6.4变频切工频控制设计

依据工艺介质油煤浆易沉积的特性要求,变频器运行中发生故障时,机组不允许立即停下来,要连续运行用冲洗油冲洗,调整增大另外一台对应机组的流量后,才能将故障变频器停机检查维修。所以设计要求变频器故障具备切换到工频旁路、维持电动机工频运行的功能。PF7000变频器具有两种可选的切换功能:一种是同步双向切换,可以人为干预控制,实现变频同步切换到工频,也可以实现工频同步切换到变频运行;另外一种是只在变频器故障时自动非同步切换到工频旁路运行。通过隔离措施可维修变频器,并可将修好的变频器重新投入运行。

图5 变频器输入、输出侧控制器

6.4.1在同步转换功能中,当变频器检测旁路电压出现过压、欠压或者反相序时,变频器同步转换将被自动终止。油煤浆进料泵变频器选用的是非同步切换到工频旁路,旁路电源相序在安装阶段要与主回路相序核对无误,否则相序错误使切换短路会损坏设备。

6.4.2图6是变频器启停切换控制设计原理图

(1)变频器正常启动和停止的控制:变频器盘柜前转换开关在就地(LC)位置,当来自PLC或者DCS变频允许VFD-ON闭合,按变频器盘柜启动按钮START使变频器运行,按变频器盘柜停止按钮STOP或者PLC、DCS转换来的现场停止按钮R-STOP使变频器停止。参照图5按急停按钮,通过DIC控制变频器预停止。同样,变频器盘柜前转换开关在远方(RM)位置,按现场启动、停止按钮,使变频器启动或停止。上述变频器启动、停止信号接入I/O端子内部通过编程来实现。该启动、停止控制属于正常控制,不需要每次都复位变频器。

图6 变频器启停及切换控制原理图

(2)旁路真空接触器允许合闸的条件:变频器盘柜前转换开关在远方(RM)位置,变频器输入真空接触器DI及输出真空接触器OP断开,辅助接点闭合;电动机侧保护继电器MMR电压监视引自线路电源侧PT,负载没有故障时MMR跳闸出口不动作1闭合,系统电压正常时MMR出口2闭合;来自PLC或者DCS变频器故障允许旁路BYP-ON闭合,现场启动在闭合位,旁路真空接触器BP闭合,自动切换到电动机工频旁路运行,通过测试切换时间在5S左右完成。

7 重点调整的变频器参数

7.1变频器电动机机组辨识测试的主要参数:下述参数直接影响机组性能,要现场测试和调整。

7.1.1电动机模型中的“电动机定子电阻及总漏感”:包括电动机参数及电缆参数,主要影响磁通反馈导致速度反馈误差大。

7.1.2磁通调节器电动机模型中的“励磁电感和转子时间常数”:电动机控制的目标一般是低于额定速度的恒磁通和高于额定速度的恒电压运行,电动机在额定电压、额定速度和满负载下的磁通量是电动机参数的函数,电动机励磁电感和转子时间常数直接影响电动机在不同速度下的磁通变化。

7.1.3电流调节器中的“直流母线时间常数”:直流母线时间常数设定过低时直流母线反馈电流明显会超调。

7.1.4速度调节器中的“转动惯量”:这个参数可以通过自调整、手动调整或者公式计算获得,自调整是低频正弦转矩信号作用于电动机,测量速度变化而获得的电动机及负载的总转动惯量。

7.2外部速度给定信号丢失:通常外部速度调节信号4-20mA来自PLC或者DCS,偶尔会出现丢失。为防止信号丢失时机组停机,在故障组态参数中将适配器故障屏蔽,参数Speed Cmd Loss设为Last Speed,机组保持信号丢失前最后的速度运行。

7.3转矩控制参数设定

7.3.1当有速度反馈控制时,属于闭环控制,最高启动转矩可以达到150%额定转矩,转矩命令0(小于3Hz开环转速)、转矩命令1(3Hz转折点闭环转速)及转矩命令最小值不起作用。

7.3.2当无脉冲转速计矢量控制时,上述三个转矩参数设定必须合理设定。原因是电动机启动时是0转速,分为空载、带载或者重负载启动,当启动转矩不能克服静负载转矩时,应具有电动机堵转、变频器堵转保护超电流延时跳闸功能。

8 结束语

罗克韦尔PF7000变频器主机是成熟先进的技术设备,油煤浆进料泵在变频控制整个系统投用的初期存在一些问题。通过分析、总结和优化,目前变频系统的故障率较低,机组运行平稳,调速控制灵活,能够满足生产工艺设备要求,并得出了以下应用经验:

(1)由装置设计生产能力计算油煤浆进料量,通过掌握油煤浆进料工艺特性,确定所需要的功率及设备转速控制流量,同时依据往复泵的标准要求,优化选择配套的电动机和变频器。

(2)分析掌握变频器转子磁场直接定向的矢量控制技术,掌握带有速度传感器闭环控制和无速度传感器矢量控制的切换方案。

(3)设计期间应重点解决变频器预分闸控制、辅助电源UPS配置以及正常启停、切换工频旁路控制电路设计,包括启动、停止、急停、故障跳闸及报警系统等,使控制设计不断完善。

(4)按照厂商要求设定变频器参数,应重点掌握现场辨识自调整参数的设定,减少不必要的停车因素,使转速、流量灵活控制,使系统节能稳定运行。

[1]王成元,夏加宽,孙宜标.现代电机控制技术[M].北京:机械工业出版社,2008.

[2]张亮,蔡旭,陈国栋,张建文.高压变频器研究和应用现状[C].第四届中国高校电力电子与电力传动学术年会论文集.2010.

[3]郑伟,杨耕,陈伯时,陆城.弱磁运行下异步电动机调速系统的转矩特性分析[C].第三届中国高校电力电子与电力传动学术年会论文集.2009.

Application of PF7000 inverter on coal-slurry reciprocating pump

BO Hong-yan (Ordos Coal-derived Oil Branch,China Shenhua Coal-derived Oil

Chemical Co.,Ltd.,Ordos 017209,China)

Through the medium voltage inverter reciprocating pump speed control,the pressure and flow of the oil slurry can be adjusted,and the motors and frequency converters must be properly chosen.The PF7000 inverter adopts advanced direct field-oriented vector control technique based on rotor magnetic field,which is equivalent to the speed regulation control of the smoothly separately excited DC motor with power frequency bypass switching function.It must be completed that the overall design,the system debugging,the parameter setting and the unnecessary parking factors elimination of the speed control system thus to meet the control requirements both of the production process and the smooth running of the system.

variable frequency control;vector control;reciprocating pump;application

TM921.51

A

1005—7277(2016)01—0032—06

薄宏岩(1964-),男,副高职称,主要从事石油化工、煤制油化工电力系统设计及电气设备运行与维护管理工作。

2015-10-09