用于机床的夹紧、刹车和测量机构

2016-08-31郭兴龙

郭兴龙

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

用于机床的夹紧、刹车和测量机构

郭兴龙

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

主要介绍几种可通用于机床的夹紧、刹车和测量机构。

碟形弹簧;楔块;刹车;防坠落;拉刀力

机床上有许多机构在各种类型机床中是可以通用的,本文介绍几种可以通用的机构,有夹紧机构、刹车机构和测量机构。

1 夹紧机构

在机床移动部件与固定部件之间,经常要用到夹紧机构,用于使移动部件固定在行程的某位置上。夹紧机构的夹紧力一般由液压力、弹簧力或増力机构来实现,下面对这几种机构分别介绍。

1.1由液压力实现夹紧的机构

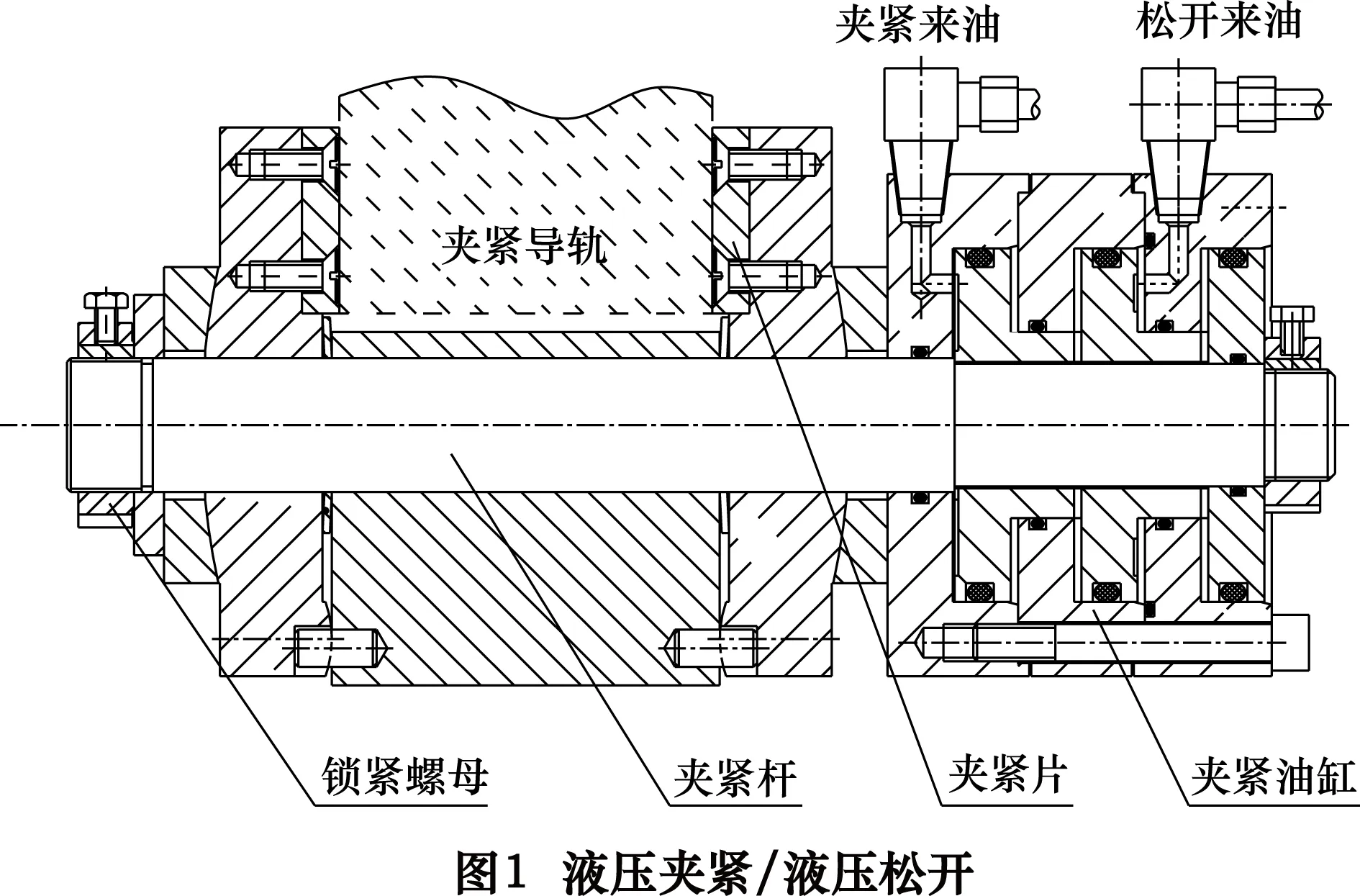

1.1.1液压夹紧/液压松开

见图1,该结构为多层油缸叠加形式,液压力可成倍增加,其夹紧侧油腔通入压力油后,活塞右移,带动夹紧杆将两个夹紧片拉紧在夹紧导轨上,实现夹紧;松开时,另一侧油腔进压力油,推动活塞左移,使夹紧片在夹紧导轨上脱开,则实现松开。

1.1.2液压夹紧/自行松开

见图2,是一种结构紧凑的夹紧形式,是由压力油将小活塞压紧在夹紧导轨两端来实现的,松开时,将压力油撤掉,活塞则失去压力从导轨上松开。这种机构非常简单,且可将N个活塞做成一排一起动作,能够成倍地增大夹紧力,适合具有狭长空间的夹紧结构。

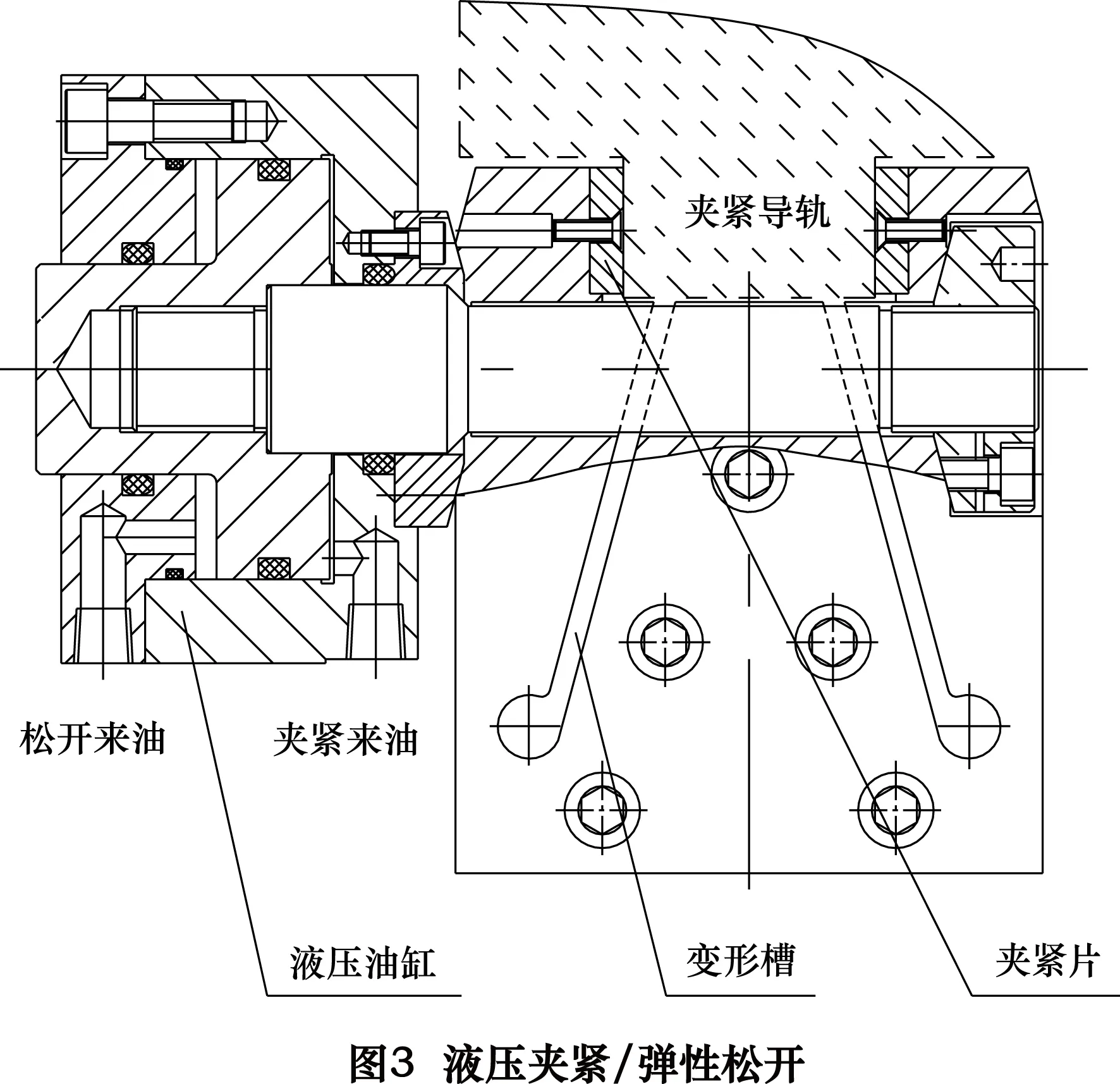

1.1.3液压夹紧/弹性松开

见图3,夹紧原理与图1是相同的,只是松开时夹紧片可以靠夹紧体上加工出来的变形槽自动弹开。

1.2由弹簧力实现夹紧的机构

1.2.1弹簧夹紧/液压松开

见图4,结构与图1相似,只不过将夹紧侧油腔改为碟形弹簧组,属于弹簧夹紧、液压松开机构。该机构中碟形弹簧预先被压缩,其弹簧力作用在夹紧杆的左端,并将两个夹紧片拉紧在夹紧导轨上。松开时,液压油通入右侧的油腔内,活塞左移并压缩碟形弹簧,使夹紧片在导轨上松开。该机构中的碟形弹簧,通过单片、双片或三片的组合叠加方式,可以简单实现夹紧力的成倍改变。另外,为增大液压推力,右侧的油缸做成了两个串联。该机构因可以自动实现失电夹紧,在垂直移动部件上,可起到安全保护的作用。

1.2.2双侧弹簧夹紧/液压松开

见图5,该夹紧机构与图4结构相似,碟形弹簧先被预先压缩,然后释放弹簧力压紧在导轨上,当活塞内侧通入压力油时,活塞带动夹紧块压缩碟形弹簧,并从导轨上松开。该机构同样可将N个活塞做成一排一起动作,成倍增大夹紧力。

1.3由増力机构实现夹紧的机构

1.3.1楔形夹紧/弹性松开

见图6,该机构夹紧是靠液压活塞下移并拉紧一个楔块,使楔块两端的夹紧片涨紧在夹紧槽内实现的,松开是靠油缸活塞上移,使夹紧体上的变形槽回弹实现的。这种夹紧方式因楔块的斜面有増力效应,油缸压力不变,随斜面角度的减小可以使夹紧力增大很多。

1.3.2楔形+杠杆夹紧/液压松开

见图7,夹紧机构的夹紧是靠液压活塞右移拉动一个楔块,然后楔块通过斜面抬高杠杆右端,再通过杠杆臂将力放大后,将杠杆另一端下面的夹紧片压紧在夹紧导轨上;松开是靠液压油缸活塞反向移动,楔块左移使杠杆臂失去抬高的力,最终使夹紧片在夹紧导轨上松开。这种夹紧方式比较复杂,但在楔块和杠杆处经过了两次増力,可以使夹紧处达到很大的夹紧力。

综上分析,以上几种都是在机床上常用的夹紧方式,其性能对比、用途等可见表1。

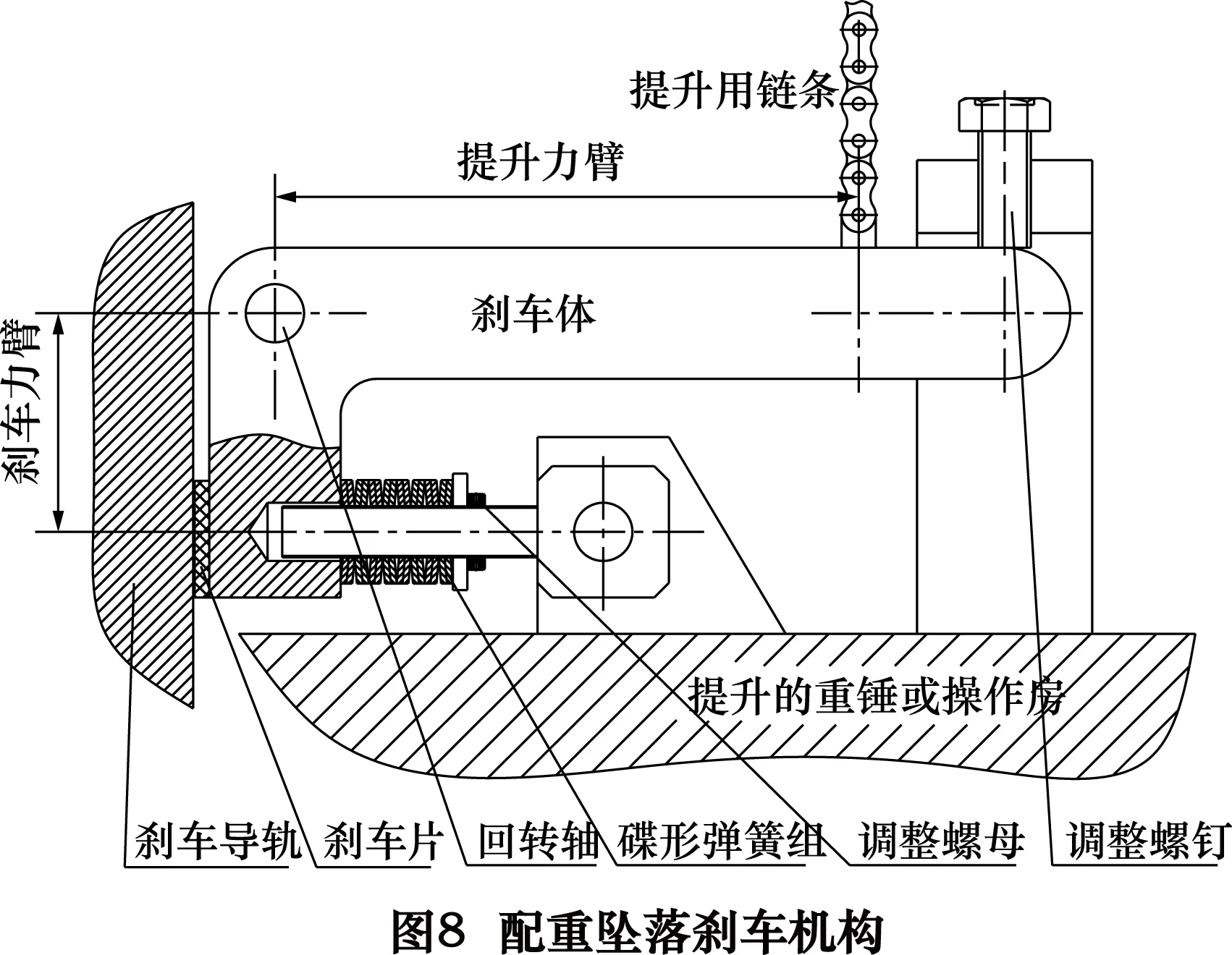

2 配重坠落刹车机构

对于大型机床,有一些部件:如主轴箱、平衡重锤、可升降操作台等,都是垂直升降运动的,这些部件重量轻的有1~2 t,重的10 t以上,其垂直升降运动是通过钢丝绳或链条联结后进行升降的。其中,钢丝绳或链条有安全隐患,一旦发生断裂,就会发生坠落现象,引发机床损坏,甚至人身事故。所以,必须要有相应的安全措施。

本文介绍一种自动安全刹车装置(见图8),可以起到防止重物突然坠落的安全保护作用。

如图8所示,升降机构的提升链条下端固定在刹车体上,刹车体通过回转轴固定在升降机构上。且该刹车体为杠杆结构,回转轴即为杠杆支点,正常提升时,链条的提升力通过回转轴可以将杠杆另一端的碟形弹簧组压缩,同时可使刹车片与刹车导轨脱离。当链条突然断裂时,链条的提升力消失,则碟形弹簧力释放,并推动刹车体将刹车片压紧在刹车导轨上,这样产生反向摩擦力,可以使重物停止下落或减缓下落速度。图中的调整螺母可以调整碟形弹簧的弹簧力大小,调整螺钉可以调整刹车片与刹车导轨的距离。

表1夹紧机构性能对比

夹紧方式简图结构复杂性失电夹紧应用液压力夹紧较复杂简单较复杂否用于落地铣镗床的静压导轨用于回转工作台的回转导轨用于回转工作台的直线导轨弹簧力夹紧较复杂简单是用于落地铣镗床的静压导轨用于回转工作台的回转导轨増力机构夹紧复杂复杂否用于回转工作台的回转导轨用于龙门类或立车类的横梁升降导轨

3 主轴拉刀力测量机构

对于各种金属切削机床,多数切削刀具是靠刀柄连接到主轴前端的,而刀具的拉紧则是由主轴内部的拉刀机构来实现,拉刀力过小则刀具在切削过程中可能会发生脱落,发生加工事故;拉刀力过大则松开时会增加松刀压力油的压力(目前典型的碟形弹簧夹紧、液压油缸松开结构),所以有必要对主轴的拉刀力大小进行测量,以检测拉刀力是否在规定的范围内。

本文介绍一种简易的主轴拉刀力测量装置(见图9),可以很方便地实现对主轴拉刀力的测量。

如图9所示,测量装置的油缸部分通过拉杆及拉钉拉紧在主轴前端(其中通过更换不同大小的拉杆和拉钉,可以适应不同的主轴锥孔,比如7:24标准的ISO40/50/60等,或其他标准的锥孔)。然后将液压系统提供的压力油通入油缸入口,并调整液压系统的减压阀逐渐改变油缸中压力油压力的大小,当油缸的液压力与主轴拉刀力平衡时(可以通过拉杆露在油缸的外端部分观察到动作),这时记下液压系统的输出压力P,然后再算出油缸活塞的截面积A,则可按公式F=PA,计算出主轴拉刀力F的大小。

这种简易的拉刀力测量装置在工厂车间可以很方便地实现,其中油缸和拉杆部分通过车床等设备即可加工出来,而液压系统用手压油泵、压力表、液压胶管、接头等即可实现。

以上3种机构可用于龙门、铣镗、立车等多种类型的机床上。

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

·名词解释·

拉削加工拉削是一种高效率的加工方法。拉削可以加工各种截面形状的内孔表面及一定形状的外表面。拉削的孔径一般为8~125mm,孔的深径比一般不超过5。但拉削不能加工台阶孔和盲孔。由于拉床工作的特点,复杂形状零件的孔(如箱体上的孔)也不宜进行拉削。采用拉削加工方法,可以获得较高的生产率和加工质量。而且拉刀耐用度高,使用寿命长。但拉刀制造复杂,成本高。而且拉削属于封闭式切削,容屑、排屑和散热均较困难,需重视对切屑的妥善处理。

精密锻压在精度高、刚性好的锻压设备上使用精密模具制造无切削余量或少切削余量锻件的工艺技术。精密锻压与普通模锻相比,锻件的模锻斜度小、表面光洁、凹凸圆角半径小、主要尺寸容差小。精密锻压工艺在航空航天工业中用于制造形状复杂、壁薄、要求金属流线分布合理和难切削材料的锻件,例如,整体叶轮、叶片、钛合金和高温合金零件等。采用精密锻压可以节约贵重材料和切削工时,减轻毛坯重量和提高产品性能。航空航天工业中常用的精密锻压方法有精密模锻、等温模锻、超塑性等温模锻和多向模锻等。

表面质量任何机械加工方法所得到的零件表面,实际上都不是完全理想的表面。它们的微观几何性质和物理性质都与理想表面有所差异,尽管这些差异值只是在很小的尺寸范围内,却严重影响着机械零件的使用性能(耐磨性、配合质量、抗腐蚀性和疲劳强度等),从而影响着产品的使用性能和寿命。零件经机械加工后的表面质量包括两个方面:表面粗糙度和已加工表面的加工硬度和残余应力。对于一般零件,主要规定其表面粗糙度的数值范围。对于重要零件,则除了限制其表面粗糙度外,还要控制其表面层的加工硬化程度和深度,以及表面层残余应力的性能和大小。

Mechanisms for clamping, braking and measuring used in machine tool

GUO Xinglong

(Qiqihar No.2 Machine Tool (Group) Co., Ltd., Qiqihar 161005, CHN)

Several clamping, braking and measuring mechanisms generally used in machine tools are introduced in this paper.

belleville spring; wedge; brake; prevent from fall; tool drawing force

TG5

B

10.19287/j.cnki.1005-2402.2016.07.007

郭兴龙,主要从事数控机床的研发与设计工作。

2016-01-26)

160716