高速磨削18CrNiMo7-6磨削力和比磨削能试验研究*

2016-08-31刘昱范

刘昱范 王 栋 陈 鑫

(郑州大学机械工程学院,河南 郑州 450001)

高速磨削18CrNiMo7-6磨削力和比磨削能试验研究*

刘昱范王栋陈鑫

(郑州大学机械工程学院,河南 郑州 450001)

以高速重载齿轮常用材料18CrNiMo7-6为对象,采用陶瓷CBN砂轮对其进行高速磨削工艺试验。在测定磨削过程中的两个重要参数——磨削力和比磨削能的基础上,对试验材料在高速磨削加工中磨削力与比磨削能的变化规律进行了研究。剖析了高速磨削条件下磨削用量(如砂轮线速度、磨削深度和工作台进给速度)对磨削力以及比磨削能的影响,并建立了磨削力经验公式,确定了磨削参数与磨削力之间的定量关系,为18CrNiMo7-6在高速磨削条件下磨削参数的选择提供了依据。

高速磨削;磨削力;比磨削能;砂轮线速度;磨削深度;工作台速度

磨削工艺以其高效精密的特点广泛应用于各种机械加工,并且往往是齿轮加工的最后一道工序。高速磨削作为磨削工艺的一种新兴技术,其砂轮线速度可达到45~150 m/s[1-3]。并且高速磨削可以显著提高磨削效率与磨削质量,同时又能延长砂轮寿命,这些优势使磨削工艺扩大了应用范围。

现阶段齿轮实际生产中的磨削速度尚未达到高速磨削,而粗劣的磨削条件会严重影响齿轮的使用性能。磨削力和比磨削能作为磨削过程中的重要参数,其大小将影响砂轮的磨削质量,是研究磨削精度和表面完整性的重要控制目标。无论是磨床的设计还是磨削工艺的制定与改进都需要知道磨削力和比磨削能。因此,对于魔削力和比磨削能的研究具有重要的理论与应用价值。由于目前国内外对齿轮材料高速磨削的研究甚少,因此,分别以砂轮线速度、工作台进给速度、磨削深度为变量,针对齿轮常用材料18CrNiMo7-6,进行高速磨削工艺试验,分析磨削力、比磨削能与磨削参数之间的关系,并通过建立磨削力经验公式确定磨削参数与磨削力之间的定量关系,从而为齿轮材料高速磨削提供理论依据。

1 试验装置

1.1磨削试验平台

由于目前尚未有齿轮高速成型磨床,因此用高速平面磨床来模拟齿轮材料高速磨削过程。试验在MKL7132X8/17型超高速平面磨床上进行,该磨床采用西门子840D五轴数控系统,磨削时能实现自动磨削循环,自动补偿砂轮修整量,具有磨削成形精度高,型面表面质量好,磨削效率高等特点。主轴最高转速达10 000 r/min,砂轮电动机功率为50 kW。

1.2 测力仪

试验所用测力仪是由瑞士KISTLER公司生产的,型号为5233A。该测力仪是精密三向压电晶体结构,在磨削过程中,三个方向的磨削力经过石英压电晶体传感器转换成电信号,放大后再经A/D转换将模拟电压信号转换成数字电压信号。

磨削力检测系统如图1所示。

2 试验条件

2.1试验材料

试样选用齿轮常用材料18CrNiMo7-6,其具有良好的加工性能与力学性能。为了使试验更好地反映齿轮实际磨削加工,试样热处理工艺同齿轮实际热处理工艺相同。使用拉伸试验机对此齿轮材料进行拉伸试验,性能如表1所示。

表1试验材料及性能

材料热处理方法抗拉强度/MPa屈服强度/MPa延伸率/(%)断面收缩率/(%)试样尺寸/mm18CrNiMo7-6渗碳淬火12201016169635×25×40

2.2磨削条件

2.2.1磨削方式及工艺参数

由于在相同的磨削条件下,顺磨比逆磨的磨削力大,磨削温度也要高。因而试验采用平面逆磨的磨削方式[4]。磨削方式及工艺参数如表2所示。

表2磨削方式及工艺参数

砂轮线速度vs/(m/s)工作台速度vw/(m/min)切削深度ap/mm磨削方式60~1602~60.01~0.05逆磨

2.2.2磨削液选择

高速磨削时砂轮磨粒与工件之间高速切削与滑擦产生的高温,会使工件表面产生烧伤,为了避免这种现象,结合试验条件,采用GYSyn 256C磨削液。

2.2.3砂轮选择

高速磨削工艺中常用的砂轮有CBN砂轮和金刚石砂轮[5-6]。试验选用砂轮型号为V-CBN 14A1 400×40×127×5×15 ,V代表陶瓷结合剂,粒度为120/140,外径为400 mm,砂轮宽度为40 mm,孔径为127 mm,磨削层厚度为5 mm,磨削宽度为15 mm,砂轮允许最高线速度为200 m/s,修整方式为金刚石滚轮修整。

3 试验结果和分析

3.1磨削环境对磨削力测量的影响

在高速磨削时由于磨床刚度不够会产生振动,因此试验采集信号时必须将较杂的信号过滤掉。且由于试验当中磨削力测量系统固定在工作台上,测力仪实际测量的磨削力包含了磨削液的水压以及砂轮周围气压对测力仪产生的磨削力附加值,导致测力仪示数偏大。因此为了保证所测磨削力的准确性,在处理磨削力时应减去水压、气压产生的磨削力附加值。在一种试验参数下完成磨削后,应对此种工况下磨削液的水压、砂轮周围气压进行测量。测量是在相应的砂轮线速度、工作台速度以及砂轮磨削深度为零的条件下进行[7-8]。

砂轮线速度为60 m/s,工作台速度为4 m/min,磨削深度为0.02 mm时,磨削力信号经Matlab处理后如图2所示。将试验所得数据处理后,发现引入水压和气压产生的法向磨削力附加值范围为5~16 N,实际法向磨削力为55~130 N,误差在10%左右。

3.2磨削力的计算

图3为磨削力示意图。其中,测力仪测得的水平方向磨削力为Fx,垂直方向磨削力为Fz,θ为转角,ds为砂轮直径,ap为磨削深度。由于随着磨削深度的变化,工件与砂轮的接触长度发生变化,工件表面与磨削弧区的夹角也随之发生改变。因此,水平磨削力Fx和垂直磨削力Fz并不能代替真实的切向磨削力Ft与法向磨削力Fn。根据几何关系,试样的实际磨削力应由式(1)~(3)计算:

Fn=Fzcosθ-Fxsinθ

(1)

Ft=Fzsinθ+Fxcosθ

(2)

(3)

3.3磨削参数对磨削力的影响

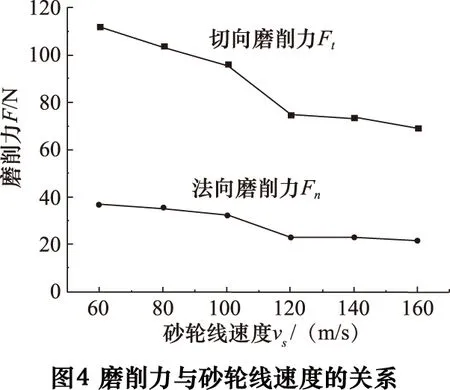

3.3.1砂轮线速度对磨削力的影响

图4反映了当工作台速度为4 m/min,磨削深度为0.02 mm时,砂轮线速度与磨削力之间的关系。可看出:磨削力随着砂轮线速度的增大而减小。这是因为砂轮线速度越高,单位时间内磨削区的总磨粒数越多,在材料磨除率不变的情况下,单颗磨粒的切削厚度变薄,因而磨削力减小。

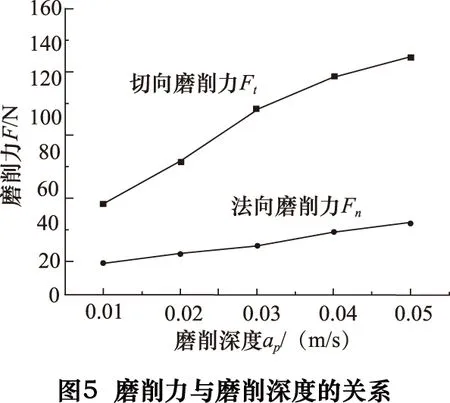

3.3.2磨削深度对磨削力的影响

图5反映了当砂轮线速度为120 m/s,工作台速度为4 m/min时,砂轮磨削深度与磨削力之间的关系。可看出:磨削力与磨削深度呈正相关。这是因为当磨削深度增大时,砂轮与试样接触弧增长,因而使磨削力增大。

3.3.3工作台速度对磨削力的影响

图6反映了当砂轮线速度为120 m/s,磨削深度为0.02 mm时,工作台速度与磨削力之间的关系。可看出:磨削力随着工作台速度的增大而增大。这是由于随着工件速度的提高,单位时间内磨除的材料量增大,每个磨粒的切削厚度也会随之增大,因而磨削力也增大。

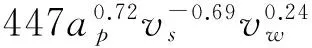

3.4磨削力的经验公式

现有的磨削力预测方法多是基于磨削试验建立经验公式,从而建立磨削力与各磨削工艺参数之间的关系。近年来,学者们提出了各种各样的磨削力经验公式[9-10]。本文针对齿轮常用材料18CrNiMo7-6,在试验基础上收集大量数据,采用角正回归法,得到试验材料在高速磨削条件下的磨削力经验公式,如式(4)所示。

(4)

式中:Ft为切向磨削力,N;ap为磨削深度,mm;vs为砂轮线速度,m/s;vw为工作台速度,m/min。当然,本文所得经验公式只是在一定的试验条件下得到的,在工程实践中磨削条件如果发生改变,那么应适当对该经验公式进行修正。

3.5磨削参数对比磨削能的影响

比磨削能指的是磨除单位体积或质量的材料所消耗的能量,其值通常可由式(5)进行计算。

(5)

式中:b为磨削宽度,mm。

3.5.1砂轮线速度对比磨削能的影响

如图7所示,当工作台速度为4 m/min,磨削深度为0.02 mm时,比磨削能随着砂轮线速度的增大而呈增大的趋势。这是由于随着砂轮线速度的增加,最大未变形切削厚度减小,材料易于产生塑性变形,因而消耗能量增大。

3.5.2磨削深度对比磨削能的影响

当砂轮线速度为120 m/s,工作台速度为4 m/min时,比磨削能与磨削深度的关系如图8所示,即比磨削能与磨削深度呈负相关。这是由于最大未变形切削厚度随着砂轮磨削深度的增加而增加,参与切削的有效磨粒数目增加,因此去除单位体积材料所需要的能量减少,比磨削能减少。

3.5.3工作台速度对比磨削能的影响

图9反映了当砂轮线速度为120 m/s,磨削深度为0.02 mm时,工作台速度与比磨削能之间的关系。可看出,当砂轮线速度与切削深度保持不变时,随着工作台速度的增加,比磨削能呈减少的趋势。这是由于提高工件速度,工件表面材料更多的被脆性去除,所需求的成屑能减少,因而比磨削能减少。

4 结语

针对齿轮常用材料18CrNiMo7-6进行了单因素高速磨削工艺试验,得到了砂轮线速度、磨削深度以及工作台速度对磨削力以及比磨削能的影响规律:

(1)磨削齿轮试样时,测力仪测得的磨削力包含了磨削液的水压以及砂轮周围气压产生的磨削力附加值,其与真实磨削力误差接近10%。因此为了保证所测磨削力的准确性,在处理磨削力时应减去水压、气压产生的磨削力附加值。

(3)比磨削能与砂轮线速度大致呈正相关,与磨削深度负相关;随着工作台速度的增大,比磨削能呈减小的趋势。

[1] 任敬心. 磨削原理[M]. 北京:电子工业出版社,2011:259-260.

[2] 郭隐彪. 磨削加工工艺及应用[M]. 北京:国防工业出版社,2010:8-9.

[3] 陈涛,盛晓敏,宓海青. 40Cr超高速磨削工艺试验研究[J]. 湖南大学学报:自然科学版,2007(10)39-43.

[4] 林正白,徐昌齐,陈迅. 关于平面磨削中顺、逆磨特性的研究[J]. 磨料磨具与磨削,1983(4):12-17.

[5] 李蓓智. 高速高质量磨削理论、工艺、装备与应用[M]. 上海:上海科学技术出版社,2012:260-261.

[6] 陈涛. CBN砂轮210m/s超高速磨削工艺试验研究[D].长沙:湖南大学,2006.

[7] John Webster ,Brian Rowe. Fluid flow and pressure in the grinding wheel-workpiece interface[J]. Journal of Manufacturing Science and Engeering, 2005,127(2):198-205.

[8] 肖鹏. 钛合金TC4超高速磨削表面完整性的研究[D].长沙:湖南大学,2009.

[9] 李伯民. 现代磨削技术[M]. 北京:机械工业出版社,2003:41-43.

[10]吴玉厚,王宇,李颂华,等. 氧化锆陶瓷轴承套圈内圆磨削力的试验研究[J]. 机械设计与制造,2015(9):159-161,165.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experimental study on the grinding force and specific grinding energy of 18CrNiMo7-6 under high-speed grinding

LIU Yufan,WANG Dong,CHEN Xin

( Institute of Mechanical Engineering , Zhengzhou University,Zhengzhou 450001, CHN )

A process test of high-speed grinding was done by ceramic CBN grinding wheel,for 18CrNiMo7-6 which was usually used in high speed heavy gear material.As two significant issues in grinding process,grinding force and specific grinding energy were measured.Then researched the varying pattern of grinding force and specific grinding energy of experimental material under high-speed grinding.This paper analyzed the effects of grinding parameters(such as wheel velocity、grinding depth and workpiece velocity) on grinding force and specific grinding energy,Also,the empirical equation of grinding force was concluded,which identified the quantitative relation between grinding force and grinding parameters.This offers some references on the high-speed grinding for given materials.

high-speed grinding;grinding force;specific grinding energy;wheel velocity;grinding depth;workpiece velocity

TG580.1+3

A

10.19287/j.cnki.1005-2402.2016.08.016

刘昱范,男,1991年生,硕士,研究方向为抗疲劳制造技术。

2016-03-14)

160827

* 2014年国家工业和信息化部工业转型升级强基工程—齿轮强度与可靠性试验检测技术基础公共服务平台