发动机气缸头气门精加工专用机床设计*

2016-08-31肖铁忠

肖铁忠 黄 娟 罗 静

(①四川工程职业技术学院车辆工程系,四川 德阳 618000;②重庆理工大学机械工程学院,重庆400054 )

发动机气缸头气门精加工专用机床设计*

肖铁忠①黄娟①罗静②

(①四川工程职业技术学院车辆工程系,四川 德阳 618000;②重庆理工大学机械工程学院,重庆400054 )

通过分析发动机气缸头气门精加工精度要求,确定了气门的精加工工艺方案。根据工艺方案,制定了专用机床的整体布局方案,并对机床关键部件——专用夹具、专用数控滑台及专用主轴箱等的结构进行了设计,说明了各自的工作原理。此专用机床已在重庆某企业投产使用。通过实际加工实验,气门各项精度均达到企业的技术要求,气缸头的生产节拍为0.63 min/件,实际生产能力达到30万件/年以上。

发动机气缸头;气门;精加工;专用机床

气缸头气门是发动机的配气元件,是发动机动力源泉的重要保证之一[1-2],气缸头更是发动机的重要部件之一,其精度将直接决定发动机的整体性能[3-4]。在气缸头加工过程中,导管孔与座圈孔的加工是最关键的工序之一,其加工质量将直接影响发动机的整体品质,因而其尺寸精度及形位精度要求通常都较高,对其加工工艺及工艺设备等均提出了较高的要求[5-6]。为保证加工质量,企业一般选择高精度加工中心加工,但是无法满足大批量生产的要求[7-9]。重庆某企业气缸头的年生产量在12万件左右,属于大批量生产,故需要设计针对此工序的专用夹具及机床,以满足企业对加工精度及生产效率的要求。

1 工艺方案设计

1.1工件技术要求

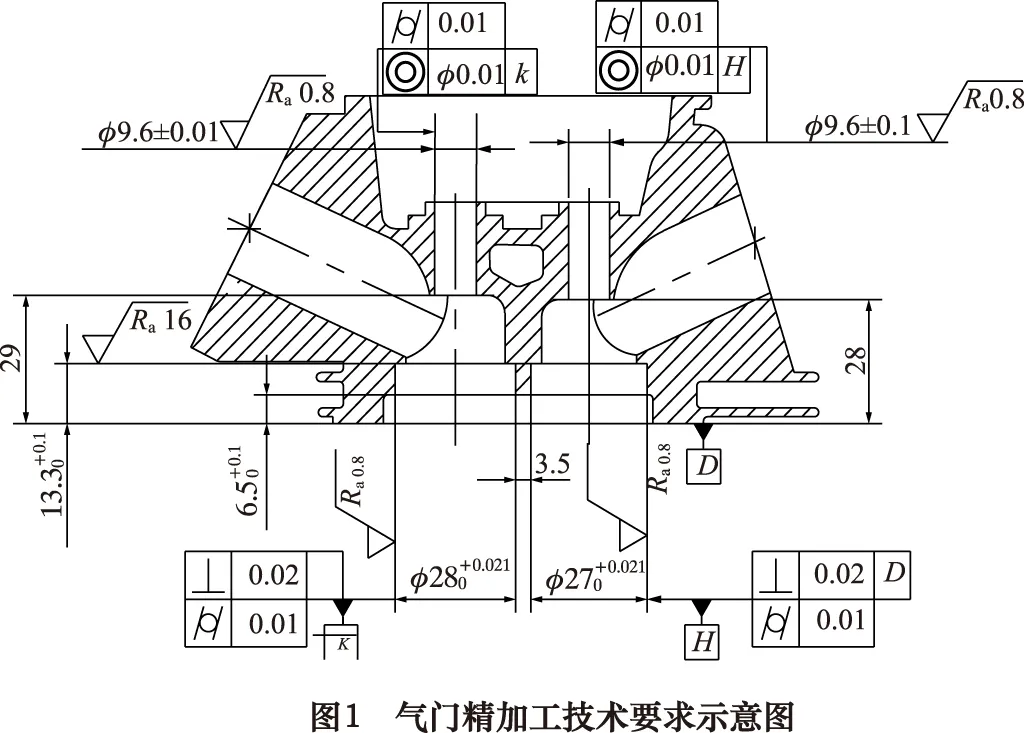

气门精加工技术要求如图1所示,主要技术要求如下:

(2)座圈孔与导管孔的圆柱度为0.01 mm,导管孔轴心线与座圈孔轴心线的同轴度为φ0.01 mm,座圈孔心线相对于气缸头底面的垂直度为0.02 mm。

(3)导管孔与座圈孔的表面粗糙度Ra=0.8 μm。

(4)导管孔与座圈孔轴心线与气缸头底面成77°夹角(见图3)。

1.2工艺方案的确定

企业设计的气缸头生产纲领为12万件/年,合格率为99.9%,针对气门精加工,设计专用机床以满足大批量生产需求。气门导管孔精度要求较高,直接钻削无法满足精度要求,需在钻削的基础上再次精铰;同理,座圈孔也需在粗镗的基础上进行精镗;气门轴线与气缸头底面成77°角,此角度由专用夹具保证;气门两座圈孔壁最小间隔为3.5 mm,如果在同一夹具上采用双轴同时加工,刀具极易产生干涉,所以将气门孔在同一机床的同一夹具上的两个工位上双轴同时加工,既防止干涉,也能提高生产效率;单个气门由镗铰复合刀具同时完成。

2 机床方案

2.1机床布局

对于专用机床的布局,与通用机床有所不同,主要是根据工件的姿态进行设计。具体布局是根据工件设计夹具,又根据夹具对专用机床进行布局。本文所加工的工件为气缸头,综合考虑专用机床各零部件结构、方便更换刀具、方便工件上下料、便于维护专用机床和技术经济性等,确定出气缸头底面向左下方的姿态[10]。

设计的专用机床如图2所示,机床主要由床身、数控滑台、专用夹具、主轴箱、专用刀具、主轴电动机、控制系统、冷却系统等组成。床身的上端直接安装数控滑台,驱动夹具做快移及进给运动;在数控滑台的右上端安装主轴箱,提供气门加工时所需的主运动;在床身的右上端安装专用夹具,用于工件的定位与夹紧,保证气缸头具有正确的位置;夹具上设置两个工位,能同时装夹两个工件。

2.2工作循环

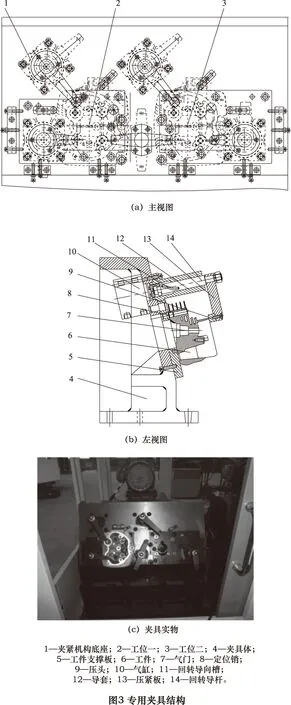

人工在专用夹具(如图3所示)工位一与工位二上分别装夹两个工件,启动自动加工程序,主轴电动机启动,带动两个主轴旋转,数控滑台在伺服电动机的驱动下使夹具快移至工进位置,然后工进,分别完成工位一(工件1)上孔1及工位二(工件2)上孔2的气门精加工,夹具退刀至起始位置,松开专用夹具夹紧机构,人工将工位一与工位二上的工件对调,自动夹紧后再次启动自动加工程序,夹具在数控滑台的驱动下完成工位一(工件2)孔1与工位二(工件1)孔2的精加工,退刀,人工下料并再次上料,如此循环往复,对气门进行精加工。

3 机床关键零部件设计

3.1专用夹具

专用夹具如图3所示,工件加工时由两个φ10 mm的定位销8与工件支撑板5构成定位装置对工件进行完全定位,限制工件的六个自由度。为保证加工过程中正确的定位位置不变,每个工位设置两个夹紧机构,夹紧机构由气缸10、夹紧机构底座1、回转导杆14、回转导向槽11、导套12、压紧板13及压头9等组成。气缸向上运动时,推动夹紧机构使其处于图示双点划线位置,松开工件,方便人工下料及工件定位;工件正确定位后,气缸向下运动,拉紧夹紧机构对工件进行夹紧,保证加工过程中工件的正确定位位置固定不变,顺利正确地完成气门的精加工。

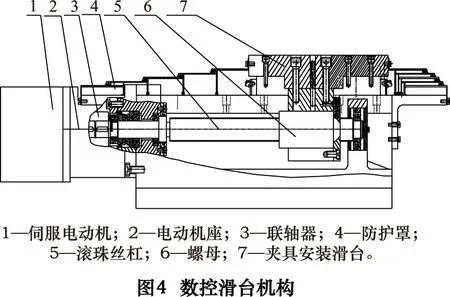

3.2数控滑台

夹具的快移与工进运动由数控滑台实现,数控滑台由伺服电动机、联轴器、滚珠丝杠螺母、主轴箱安装滑台等组成。夹具快移与工进数控滑台系统结构如图4所示,伺服电动机轴通过联轴器与滚珠丝杠联接,将动力传递至滚珠丝杠,滚珠丝杠通过螺母与夹具安装座固结在一起,将滚珠丝杠的旋转运动转化为夹具的直线运动,实现夹具的快移与工进运动,数控滑台快进与快退速度为6 m/min,工进速度为200 mm/min,重复定位精度为±0.1 mm。

3.3主轴箱

主轴的旋转运动是主运动,经加工实验,精加工时刀具旋转速度为1 000 r/min左右。本专用机床的主轴箱结构如图5所示,采用双主轴结构,以保证机床在循环加工时,主轴箱有2个主轴同时旋转,带动刀具旋转,同时完成两个工位上相应孔的加工。由图5知,主轴箱部件由主轴、箱体、箱盖、电动机支撑板、变频电动机、调节螺杆、皮带传动机构等组成;变频电动机安装在电动机支撑板上,支撑板通过4个调节螺杆安装在箱盖上,通过调整调节螺杆上的螺母可以调节皮带传动机构的松紧程度;动力由变频电动机5提供,经带传动机构将动力与运动传递给2个主轴,从而带动刀具旋转;通过改变变频电动机的频率达到改变主轴转速的目的,更换主轴前端的刀具,可以粗加工气门,即本】机可以实现气门的粗精加工。

4 结语

通过分析气门精加工工艺技术要求,确定了双工位双轴精镗加工工艺方案,在此基础上确定了机床的整体方案,并对专用夹具、专用数控滑台及专用主轴箱等机床的关键部件进行设计。经实际加工验证,气门的精度均超过技术要求标准,单件加工时间在0.7 min左右,实际生产纲领达到30万件以上。本文所设计的专机结构简单,自动化程度高,大大提高了加工精度及生产效率,对相关专用设备的研制具有一定的参考价值。

[1] 吴嘉明.摩托车发动机气缸头气门镗铰数控专机的设计[J].组合机床与自动化加工技术,2002(11):67-69.

[2] 黄丽云.一种气缸盖气门导管孔加工工艺[J].内燃机,2013(5):26-27.

[3] 李文迪,王合增,杨红梅. 精铣缸体底面钻铰定位销孔数控机床的研发[J]. 组合机床与自动化加工技术,2013(6):124-129.

[4] 李吉,赖玉活,冯月霞. 发动机气缸钻孔专用夹具设计[J]. 组合机床与自动化加工技术,2013(3):108-110.

[5] 罗静,肖铁忠,龚文君,等.发动机缸体曲轴孔加工专用镗床设计[J].制造技术与机床,2013(9):76-79.

[6] 高志永,张斌,罗和平,等.发动机缸体曲轴孔加工工艺研究[J].机械工程师,2013(2):19-20.

[7]张晓辉. 专用数控铣床的研究设计[D].重庆:重庆大学,2013.

[8] 张学周. 卧式双面铣前轴拳头面专用机床[J].制造技术与机床,2013(7):60-62.

[9] 罗静,赵勇,龚文均,等. 摩托车曲轴箱孔系钻铰多面加工专用机床设计[J].组合机床与自动化加工技术,2014(1):14-16.

[10] 苑春迎. 汽车发动机缸体双金属曲轴孔数控精密镗孔机床的设计及研究[D].重庆:重庆理工大学,2012.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of engine cylinder head valve finishing special machine

XIAO Tiezhong①,HUANG Juan①, LUO Jing②

(①Vehicle Engineering Department, Sichuan Engineering Technical College, Deyang 618000, CHN; ②College of Mechanical Engineering, Chongqing University of Technology, Chongqing 400054, CHN)

By analyzing finishing accuracy requirements of the engine cylinder head valve, finishing process scheme of the valve was determined. According to the process scheme, overall layout scheme of the special machine was formulated.Then the key components’ structure of the special machine was designed, including special fixtures, special CNC slider and special headstock, etc. In addition, their respective working principle was expounded. The designed process and the special machine tool were successfully implemented in an enterprise in Chongqing. Through the actual machining experiments, the valve precision met enterprise requirements, and the takt is of 0.63min / pc. The actual production capacity reaches more than 300000 / year.

engine cylinder head; valve; finishing process; special machine

TH122

A

10.19287/j.cnki.1005-2402.2016.08.007

肖铁忠,男,1986年生,硕士,教师,研究方向为先进制造技术及装备。

2016-04-26)

160818

*垫江县汽摩配套产业发展分析与研究(CSTC2013JCCXB60001)