面向半轴套管螺纹损伤的电火花沉积再制造技术研究

2016-08-31沈晔超刘天琪

沈晔超 刘天琪

(国营芜湖机械厂,安微 芜湖 241007)

面向半轴套管螺纹损伤的电火花沉积再制造技术研究

沈晔超刘天琪

(国营芜湖机械厂,安微 芜湖 241007)

为了研究电火花沉积工艺是否适合半轴套管螺纹损伤的再制造,选用镍基电极棒对螺纹受损区域进行电火花沉积,并采用锉修、板牙套扣等方法实施螺纹修正。利用渗透、磁粉和磁记忆方法检测螺纹再制造修复区,同时进行螺纹配合实验。结果表明:电火花沉积工艺效率高,再制造螺纹与基体结合可靠,沉积区域没有出现气孔、裂纹夹杂等缺陷和新的应力集中区,能够满足半轴套管螺纹损伤的再制造要求。

再制造;半轴套管;电火花沉积;无损检测;应力分布

汽车驱动桥壳是基础件,半轴套管螺纹损伤在桥壳失效形式中占有不小的比重。半轴套管拆卸换新[1]的工艺方法虽然能够有效地实现套管螺纹损伤修复,但适用范围小、修复效率低,不能满足冲焊式桥壳的再制造需求;损伤区域堆焊后车削新螺纹的工艺方法[2]再加工时对刀十分麻烦[3-4],堆焊过程还会造成过大的热影响,从而导致修复后的螺纹塑性、韧性较差。电火花沉积是利用放电作用,形成表面修复层的新型工艺方法[5]。近年来,国内外专家学者对不同条件下的电火花沉积层进行了不少研究。文献[6-8]分别利用XRD衍射仪、SEM(扫描电镜)、辉光光谱仪、球盘式摩擦磨损试验机研究了不同合金沉积层的摩擦

磨损性能和组织结构形貌;文献[9-11]分析了能量密度、沉积温度、电极压力等工艺参数和电火花沉积层质量、厚度之间的联系;文献[12-13]证实了电火花沉积适用于热敏感和非晶态材料。但目前针对桥壳半轴套管螺纹再制造的电火花沉积研究还很少。

根据汽车驱动桥壳半轴套管的典型失效形式,以轴头螺纹损伤的半轴套管为对象,采用电火花沉积技术制备电火花沉积层,结合什锦锉修型和板牙套扣进行螺纹再制造实验。分别使用渗透、磁粉、磁记忆方法对再制造螺纹进行无损检测,并经过螺纹、螺母配合试验,证明了电火花沉积修复方法的可靠性,为汽车驱动桥壳半轴套管螺纹的再制造提供了一种新方法。

1 半轴套管螺纹损伤概况

轴头螺母装配过程中的人为误操作因素、外购轴头螺母中的残余杂质、车辆超载、路面不平整等带来的冲击载荷等都有可能导致桥壳半轴套管螺纹损伤。某企业出厂返回桥壳故障件统计分析情况如图1所示。

统计发现,87%的故障套管螺纹都存在不同形式的损伤,但乱丝损坏无法修复的只占总数的26%,还有约60%的半轴套管螺纹具备实施再制造的可能性。根据统计分析结果,半轴套管螺纹主要有牙尖掳平、中径掳平、局部烂牙、倒牙4种常见的损伤形式。

2 电火花沉积螺纹再制造实验

2.1实验对象及前处理

实验对象为某型号驱动桥壳半轴套管轴头损伤螺纹,螺纹规格为M64×1.5-6g。该段螺纹上存在3处缺陷,分别位于第13牙附近(螺纹根部位置)、第7牙附近(螺纹中间位置)和前2牙(螺纹初始位置)。

使用洗涤汽油、丙酮依次清洗受损螺纹,并用铜丝刷等工具打磨清除残留在螺纹中的污物。螺纹上产生锈蚀的部分还应该采用细砂纸打磨干净,待沉积部位临近区域需要利用胶布进行保护和遮蔽。

2.2设备及工艺参数

使用旋转式电极的新型3H-ES系列设备[14]。采用镍基电极棒,设备主要工艺参数如下:工作电压22 V,功率1 500 W,频率300 HZ,电极棒转速1 600 r/min,保护性气体氩气流量10~15 L/min。对螺纹受损区域进行电火花沉积,直至沉积层略高于受损螺纹牙尖高度,如图2所示。

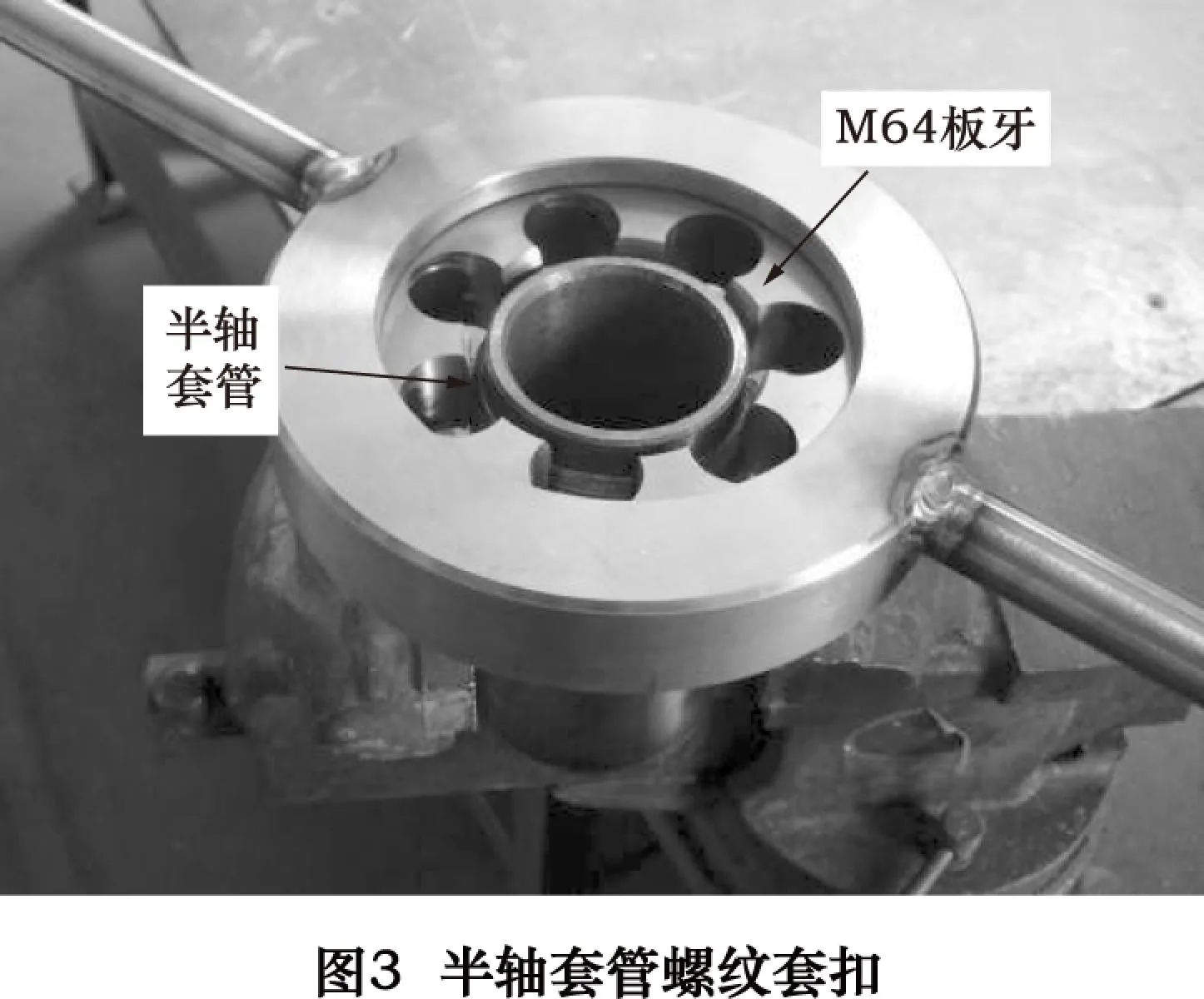

利用台虎钳夹持半轴套管,什锦锉锉修螺纹至初步成型后,再采用M64×1.5的板牙套扣修正,如图3所示。

套扣成型的半轴套管螺纹如图4a、b所示。

3 实验结果及分析

3.1渗透检测

利用渗透检测确定再制造螺纹表面的连续性。采用UR-T美可达清洗液对电火花沉积区域螺纹进行预清洗,清除表面残留的金属氧化皮;然后对电火花沉积区域施加UP-T美可达浸透液,直至受检面被完全覆盖;10 min后,使用除去液,清洗多余渗透剂;最后,将UD-T美可达显像液覆盖被检螺纹区域。在无反射光源且白光照度大于1000lx的环境下,用肉眼或3~5倍放大镜观测螺纹表面,检测结果如图5所示。

经渗透检测,显像剂均匀分布,半轴套管螺纹的再制造区域未发现长圆条形、椭圆形、圆形亮点或曲折波浪状、锯齿状的细线条等缺陷显示。半轴套管螺纹再制造区域的表面连续性良好。

3.2磁粉检测

由于不受螺纹复杂的外形影响,灵敏度高,荧光磁粉检测对螺纹近表面和表面的缺陷都具有极高的检出率[15]。M64×1.5螺纹的公称直径、中径和小径分别为64 mm、63.026 mm、62.376 mm。螺纹完全磨损状态下的最大净修复尺寸为1.624 mm。而近表面2 mm以内的缺陷在荧光磁粉检测方法下的显像都十分灵敏,因此整个电火花沉积区都处于荧光磁粉检测的灵敏区域范围内。

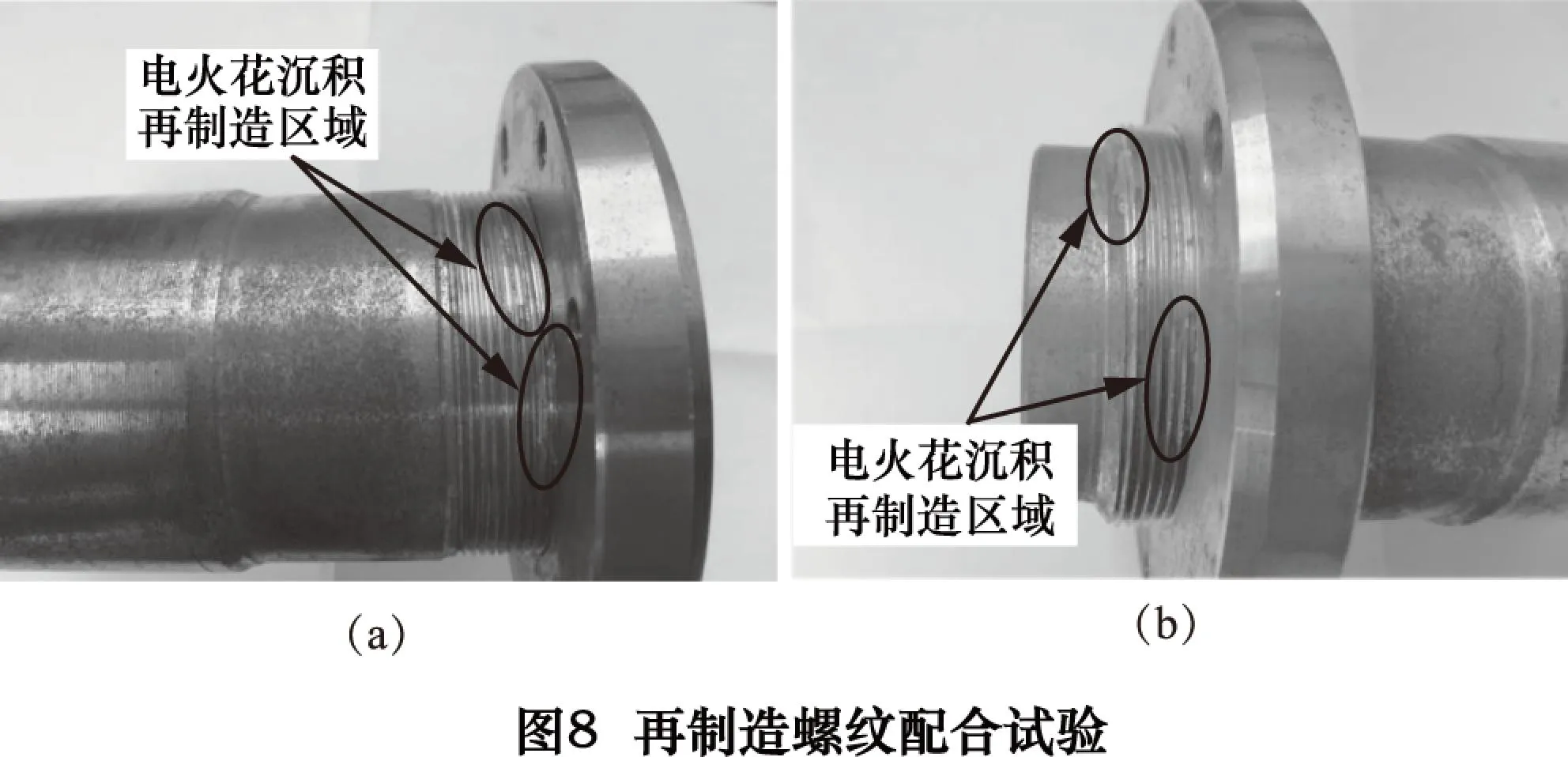

将螺纹再制造区域表面进行预处理,清除表面污物和金属氧化皮,直至表面呈现出金属光泽。将荧光磁粉施加在螺纹再制造区域表面,采用连续法对半轴套管进行磁化。周向磁化电流I=10d(工件直径)=10×64=640 A,由经验公式L/d=128/64=2,2 经磁粉检测,螺纹再制造区域未呈现出密集或单个点状、方向不定的锯齿状或曲线状、连续线状等磁痕显示,磁粉积聚现象并未出现在再制造螺纹区域。由此证明,半轴套管和电极棒在电火花沉积过程中结合效果良好。 3.3再制造螺纹的应力分布分析 螺纹拆装过程中的操作性能和连接的密封性、强度直接取决于螺纹的应力分布状态[16]。使用金属磁记忆方法分析半轴套管螺纹再制造后的应力分布情况。为了保证金属磁记忆检测过程中仪器探头和位于圆柱面上的半轴套管螺纹形成匀速相对运动,将半轴套管装夹在车床卡盘上,并确保该车床能够进行无级调速。工件按南北走向放置,选用金属磁记忆智能检测仪(EMS2000+)对再制造螺纹区域实施环向扫描,探头提离高度1 mm,移动速度(7~9) r/min。 检测线路的其中一条如图7所示。 半轴套管再制造螺纹的应力分布可以根据磁记忆信号的法向分量HP(y)及磁记忆信号变化梯度K来判断。由图7所示磁记忆检测信号环向路径的法向分量Hp(y)总体较为平稳,起伏不大,没有发现过零点和大异变峰现象;磁记忆信号变化梯度K的波动幅度不大,没有超标[17],其中最大值(Kmax)仅为3.4 A/(m·mm),再制造螺纹区域的应力分布比较平缓。磁记忆检测结果显示:螺纹再制造过程并没有因为电火花沉积而引入新的应力集中区。 对检测合格后的螺纹进行配合试验,验证轴头螺母和半轴套管再制造螺纹的配合效果。将与套管螺纹配合的轴头螺母(M64),从套管螺纹初始端缓慢旋入,如图8a、8b所示。 试验证明,再制造螺纹连接性能可靠,大螺母顺利旋入套管螺纹根部,电火花沉积有效恢复了受损螺纹的配合效果。 通过上述一系列实验,研究了半轴套管损伤区域电火花沉积再制造螺纹的表面、近表面质量和应力分布情况,并进行了再制造螺纹配合实例验证,得出如下结论: (1)电火花沉积工艺效率高,具备很好的适应性,能够有效实现半轴套管螺纹损伤的再制造。 (2)再制造螺纹质量良好,与基体结合可靠,没有裂纹、夹杂、气孔等沉积缺陷的存在。 (3)再制造螺纹区域的应力分布比较平缓,未出现应力集中现象,电火花沉积过程未引入新的应力集中区。 (4)再制造螺纹能够与轴头大螺母进行配合,M64的大螺母顺利旋入套管螺纹根部,达到了螺纹设计要求。 [1]芮峰. SGA3722矿用汽车后桥半轴套管的损坏及修复[J]. 现代矿业,2011(9):136-137. [2]吴排华. 半轴套管螺纹的修复[J]. 汽车维护与修理,1999(6):8. [3]李安国,马晓波,曹文智,等. 利用数控车床进行圆柱螺纹修复[J]. 制造技术与机床,2012(2):42-44. [4]李丙才,王明坤. 管锥螺纹修复理论研究[J]. 机械制造,2012,50(2):48-49. [5]Farhat R,Brochu M. Utilisation of electrospark deposition to restore local oxidation resistance properties in damaged NiCoCrAlY and CoNiCrAlY coatings[J]. Canadian Metallurgical Quarterly,2012,51(3):313-319. [6]王建升,程锐,张瑞珠. 轧辊表面电火花沉积涂层的耐磨性[J]. 材料热处理学报,2012,33(9):112-116. [7]金君,董晨竹,徐东. 电火花沉积Ni基合金涂层的摩擦磨损特性[J]. 表面技术,2011,40(6):32-34. [8]唐长斌,刘道新,王展. 钛合金表面硅电极电火花强化及其耐磨性能[J]. 机械科学与技术,2011,30(2):226-232. [9]Heard D W,Brochu M. Development of a nanostructure microstructure in the Al-Ni system using the electrospark deposition process[J]. Journal of Materials Processing Technology,2010,210(6-7):892-898. [10]Belik V D,Litvin R V,Kovalchenko M S. Effect of substrate temperature on the electrospark deposition, structure, and mechanical properties of coatings. I. Kinetics of substrate heating during electrospark deposition[J]. Powder Metallurgy and Metal Ceramics,2012,50(11-12):698-703. [11]Zamulaeva E I,Levashov A E,Kudryashov A E. Effect of WC-Co electrode structure on the rate of electrospark coating deposition[J]. Metallurgist,2012,55(9-10):628-633. [12]Cadney S,Goodall G,Kim G,et al. The transformation of an Al-based crystalline electrode material to an amorphous deposit via the electrospark welding process[J]. Journal of Alloys and Compounds,2009,476(1-2):147-151. [13]Goodall G,Kaplin C,Brochu M. Autogenous electrospark deposition of NiCoCrAlY[J]. Canadian Metallurgical Quarterly,2011,50(2):145-152. [14]孙福娟,黄旭仁,戴京涛. 高温合金C130电火花沉积工艺[J]. 焊接学报,2009,30(7):110-112. [15]王永江. 钻具失效的无损检测[J]. 无损检测,2010,32(10):810-813. [16]高连新,金烨,史交齐. 圆螺纹套管接头应力分布规律研究[J]. 机械强度,2004,26(1):42-48. [17]邢海燕,徐敏强,李建伟. 磁记忆检测技术及工程应用[M]. 北京:中国石化出版社,2011,8. (编辑汪艺) 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 Electro-spark deposition remanufacturing technology of the damage of half shaft thread SHEN Yechao, LIU Tianqi (State-owned Machinery Factory in Wuhu, Wuhu 241007, CHN) In order to discuss whether the electro-spark deposition can satisfy the condition of remanufacture when the half shaft thread was damaged. The coatings of electro-spark deposition layers with threading die processing and file repaired were covered on the damage of half shaft thread by using nickel electrode rods. Making nondestructive testing by osmosis, magnetic powder and magnetic memory. Testing thread fits at the same time. The testing results indicate that electric spark deposition process had high efficiency. Remanufacturing thread combined well with base metal. Pores, cracks, inclusions and new stress concentration did not appear. It could meet the requirements of remanufacture of the damage of half shaft thread. remanufacture; half shaft bushing; electro-spark deposition; nondestructive testing; stress distribution TG456.9 B 沈晔超,男,1987年生,硕士,助理工程师,主要研究方向为机电产品绿色设计与制造,已发表论文2篇。 2015-11-10) 160435

4 实例验证

5 结语