铆接机钣金件铆接的自动送板装置的设计*

2016-08-31李支茂谌永祥

荣 云 李支茂 谌永祥

(西南科技大学制造科学与工程学院 ,四川 绵阳 621010)

铆接机钣金件铆接的自动送板装置的设计*

荣云李支茂谌永祥

(西南科技大学制造科学与工程学院 ,四川 绵阳 621010)

针对立式铆接机钣金件人工铆接效率低,无专用钣金件铆接设备,而换置自动铆接机加工时需专用模具,不适于钣金件铆接的问题,提出了一种基于工业机器人自动送板,并配合铆接机铆接的方案,设计出了可配合机器人的末端执行器。通过电磁铁固定工件,使用滑槽调整可装夹工件范围,对机器人路径进行设计,完成取板、放板动作,并配合光电传感器实现铆接目标点定位,利用压缩弹簧消除铆接变形,实现自动铆接。该装置配合工业机器人使用,实现了钣金件铆接过程的全自动化,提高了生产效率,为铆接机自动化改造提供了依据。

立式铆接机;工业机器人;自动送板装置;自动铆接;全自动化;生产效率

铆接技术早年主要用于飞机的铆接,属于军用技术[1]。但近年来,铆接技术在民用生产中运用越来越广泛,比如电路板、控制柜等均有广泛应用,但铆接技术在民用生产中自动化和柔性化程度低,因此提高民用铆接的自动化程度已越来越迫切[2-4]。在铆接行业中,钣金件铆接占有重要的市场份额,现存立式铆接机大多均只配有自动出钉装置,其余操作均需人工操作,无法实现铆接过程自动化,人工铆接的现象普遍存在,而人工铆接效率低[5-6],稳定性差;控制柜等钣金件铆接尺寸范围大,种类多;换置自动铆接机加工时需专用模具 ,不适于钣金件铆接;现存自动铆接机无专门适用于钣金件铆接 。同时,在当今的加工生产中,工业机器人技术运用越来越广泛[7-8]。因此本文为了提高钣金件铆接的全自动化 ,在立式铆接机(配有出钉装置)的基础上,提出了利用工业机器人进行自动送板的方案,设计出可配合机器人末端的自动送板装置,协调各道工序的控制流程,自动完成整个铆接过程。

1 自动送板装置

该装置的设计分为3部分:取板定位部件、铆接变形消除部分和主体支架部分(图1)。

2 自动送板装置工作原理

铆接过程为:取板—放板—移至原点—移至一目标点—出钉—铆接—移至下一目标点—完成所有孔铆接—回到加工原点。取板定位,变形消除,目标点精确定位是装置设计的三大核心部分,取板部分实现板件拾取、定位功能;消除变形部分可消除铆接力的作用下板件的变形;机器人配合检测装置完成铆接目标点的精确定位。因此下面将从上述3方面对装置的工作原理进行分析。

2.1取板定位原理分析

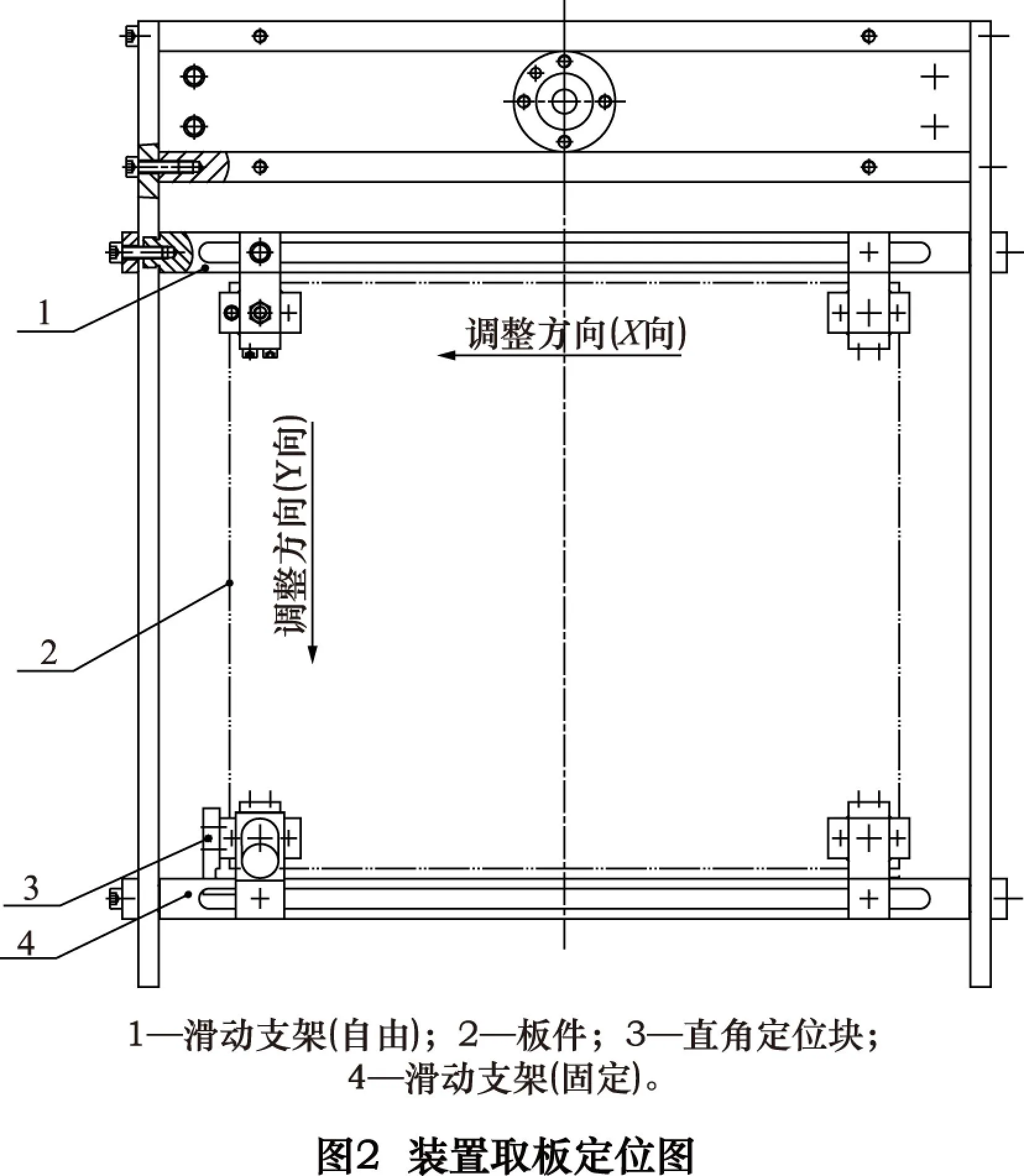

取板定位部分包括直角定位机结构、电磁铁固定机构和滑槽调整机构(如图2)。直角定位块与电磁铁安装于同一联接块上,类似机构共有4部分,直角块安装在其中一个结构上,对称分布于滑槽上。电磁铁安装于同一高度平面上,取板前,驱动机器人,分别使直角块的直角面与地面固定板件的X、Y向位置固定块的基准面接触,使直角块的直角点与板件直角点重合,该点即为X-Y平面内的取板点,因此直角块的直角面与电磁铁接触面便形成基准平面,限制板件的6个自由度,使板件准确定位。取板时,装置移动至取板点,在距离板件一定高度上,由于板件数量一定,每取一次板,板件高度便有所减少,装置取板高度每次都会有变化,不利于取板控制。因此安装光电传感器于装置上,利用光电传感器的额定检测范围,一旦装置距离板件到达额定距离,光电传感器接收信号,使板件与装置距离保持一致,该位置下,装置再继续下移相同距离,即可完成取板。同时在取板过程中,电磁铁与板件接触是硬接触,对机器人、装置和板件都会有所损害,因此利用压缩弹簧(如图1),将电磁铁机构安装于其下方,通过光杆导向,形成简单的弹簧缓冲机构。为了使电磁铁充分与板件接触,要求装置下移的位置为:电磁铁与板件接触后,继续下移1 mm,弹簧压缩,通电固定住板件,完成取板与定位。取板时,取板点确定,机器人与装置配合,实现自动取板。滑槽调整机构由两侧板、滑动支架、锁紧块和L型滑块组成,滑动支架在两侧板的滑槽内可调整,L型滑块在滑动支架槽内可移,取板机构联接在L型滑块上(如图1)。为了加工基准点的准确性,固定直角定位块所在的滑块,其余滑块均可自由滑动,并固定外侧的滑动支架。由此,在调整加工范围时,调整3个自由滑块,以固定滑块为基点在X、Y向做直线调整,能适应不同板件尺寸。同时,滑块设计成L型,有一定的伸出量,可消除铆接机床及自身结构对铆接过程的干涉。

2.2铆接变形消除原理分析

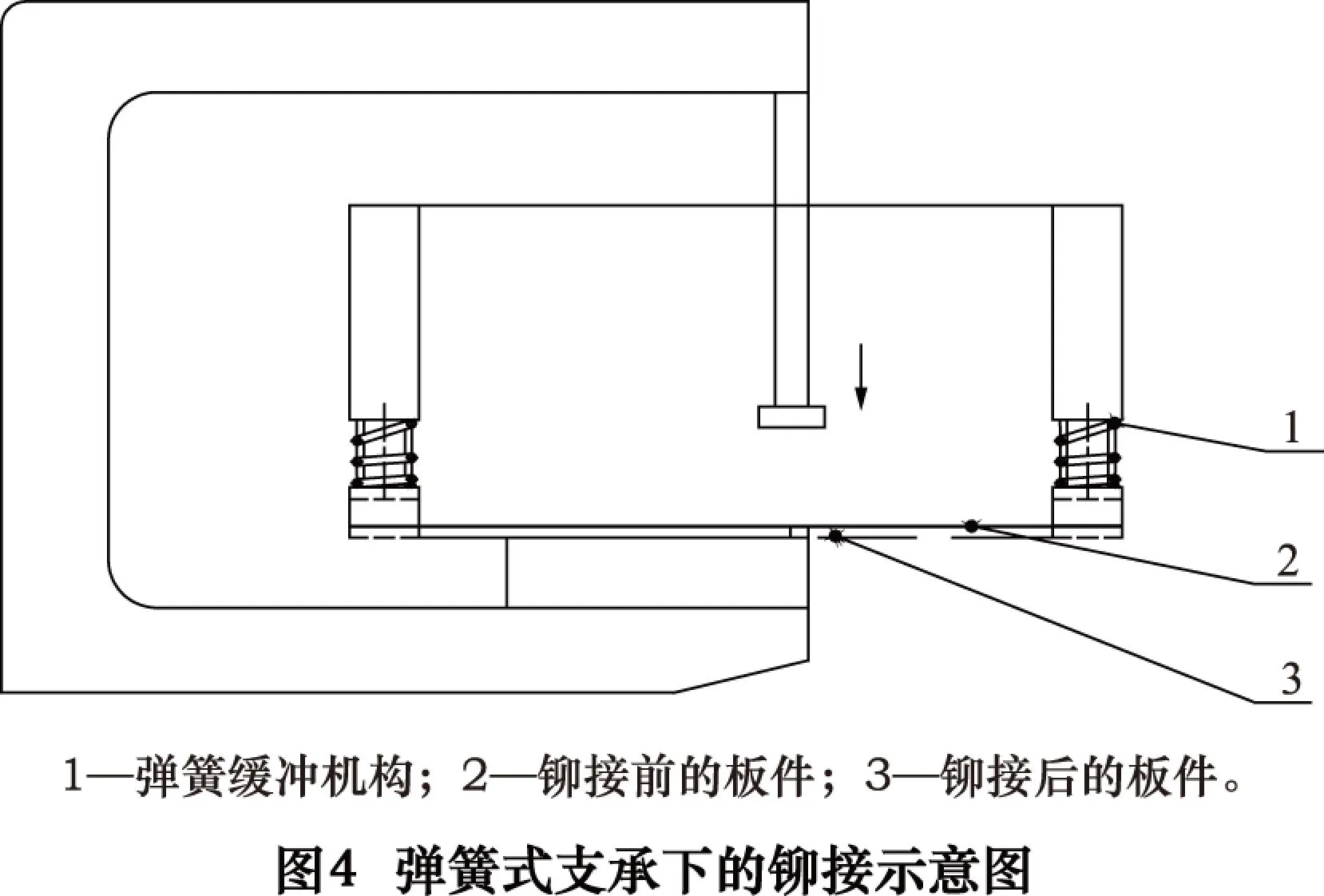

铆接前,先将工件孔置于出钉位置点上,与铆钉面接触,再启动铆接机完成压铆动作。一般的在放置板件时不可能精确控制将其移动至与铆钉面接触,而是存在一定的间隙量,同时铆钉有一定量凸出,才能使铆钉压进板件。因此要使铆钉压入板件,板件必须下移一定的距离,此时,板件的初始位置与铆接完成后的位置会产生距离差,如图3所示。该距离差由两部分组成:一是板件与铆钉在铆接前的初始位置间隙,二是铆钉件铆接在板件孔内所需位移量,不超过板件厚度。板件厚度为1 mm,间隙量为0.1~0.3 mm,铆接固定位移量为0.7~0.9 mm,因此距离差为0.8~1.2 mm,若板件固定情况下,要完成铆接动作,在铆接机压铆力的作用下由于距离差将会产生大的变形,并导致板件脱落。因此要克服铆接变形及脱落,需要板件在压铆过程中,随着压铆杆的下压而随之下移,直到铆接完成。因此设计了可消除压铆变形的机构即取板时所用的弹簧缓冲机构(如图4所示),利用其可压缩的特性,通过杆件安装于L型滑块与弹簧压块之间,弹簧处于压缩状态,可压缩量为10 mm,在铆接前,将板移动至铆钉凸起面上方距离1 mm处,在将板继续下移2.5 mm,则板件与凸起面接触时,弹簧下方机构及板件将不再移动,而上方机构由于弹簧压缩继续下移1.5 mm,弹簧为了回复到原位置,使得板件拥有可移动行程1.5 mm。铆接时,在铆接杆的下压作用力下,1.5 mm的可移动行程可完全克服0.8~1.2 mm的距离差,板件可随之下移,克服铆接变形,完成铆接动作。

利用弹簧的可压缩特性,既能起到取板缓冲的作用,同时能消除铆接距离差,有效克服铆接变形的产生,也是本设计的创新点之一。

2.3铆接目标点定位原理分析

板件上的孔精确移动至铆接目标点是送板装置的核心。铆接目标点定位包括各目标点之间的定位及加工原点定位。X、Y平面内的铆接目标点需要精确定位,定位精度要求为0.1~0.15 mm,Z向运动控制板件的上下移动,不需要精确定位。机器人的定位精度为0.1 mm。为了实现精确铆接,必须在自动送板装置与铆接机床之间建立起固定位置关系。加工原点便是建立两者关系的桥梁,为铆接加工的起始点。加工原点的确定影响着铆接目标点的定位准确性,因此加工原点的确定对铆接加工至关重要。 在本设计中采用光电传感器与检测块相结合的方式,确定加工原点。直角定位块作为检测块,光电传感器安装于铆接机床上,共两个。相对于铆接机床的铆接中心点位置确定,分别在X、Y向对检测块进行信号检测。定位加工原点时,机器人移动装置,向光电传感器靠近,当光电传感器检测到直角块后,停止运动,由于光电开关检测存在一定的误差,加工原点还需要进行修正。加工原点的位置要求需满足一定条件:当装置停在加工原点处时,定位直角点在Y向上与出钉装置留有2 mm间隙,使其不相干涉,在X向上与铆钉中心点相距0 mm。因此需要通过测量,机器人移动装置目标加工原点。加工原点一旦确定,将不再改变。加工原点的确定方法简单可靠,十字滑台目标点位置,重复定位准确度高(如图5) 。

3 控制系统设计

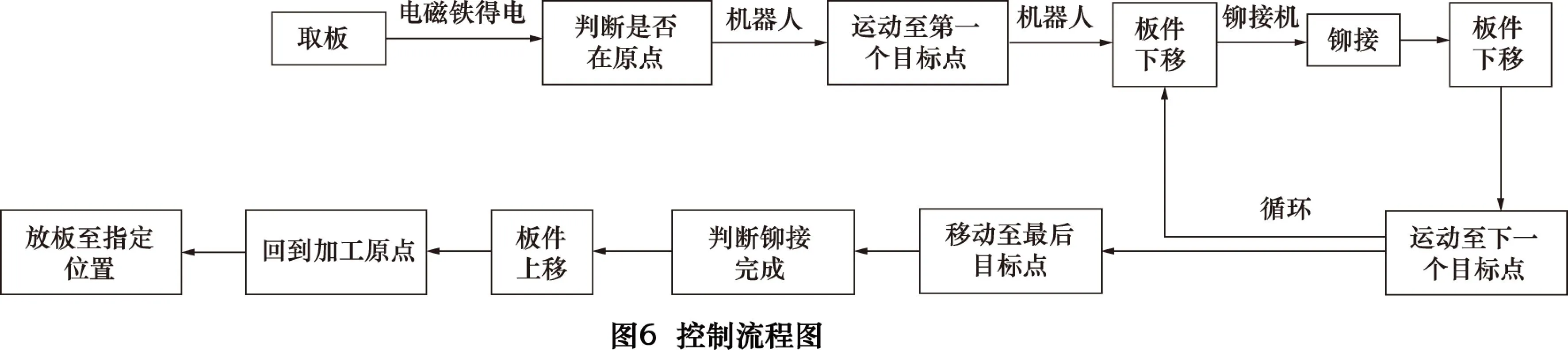

本系统中利用工业机器人协调X、Y、Z三向的运动,通过光电传感器与机器人通信,检测板件及原点位置。待取板后,程序运行,检测装置是否回到原点,发出备妥信号,装置运行至铆接目标点,板件下降,铆接,板件上升,移至下一目标点,当目标点加工全部完成后,向PLC发送一脉冲信号,PLC收到信号后回到原点,程序停止,等待下一工作循环。控制流程图如图6。

4 实验验证分析

为了验证装置的实用性和有效性,对该装置进行了实物实验验证。由于条件限制,无法配合铆接机,因此设计了配合装置的实验平台:由钢架及实验桌组成的固定铆接台,自动出钉装置由固定销钉装置代替(如图7),通过该实验平台,装置可以完成取板、铆接目标点定位,工件原点定位,铆接完成放板等整个铆接过程,因此该实验平台可充分对装置工作原理进行验证。

实验过程中,装置取板可靠,在运行过程中稳定,振动小。经过多次调整确定加工原点,经多次测量,重复定位误差在0.05~0.08 mm,在设计误差范围内。进行目标点定位时,板件孔与实验销钉导向部分为间隙装配,间隙量为0.1~0.15 mm,经多次目标点定位,实验销钉均能准确插入铆钉孔内。加工完板件后,可将板件放置指定位置。

通过多次实验验证,装置在实验过程中运行顺畅,效率高,达到预期实验效果。验证了装置自动化、可用性和有效性,充分实现设计要求的动作及功能。

5 结语

为了实现铆接过程的自动化,设计出了基于机器人的自动送板装置,解决了装置的三大核心问题:(1)机器将装置移至取板点,由电磁铁吸紧工件,通过直角块定位,完成取板。(2)对于铆接过程中的铆接变形和取板过程中的硬接触问题,利用压缩弹簧,起到了消除变形和缓冲的作用,保证了铆接质量。(3)通过机器人及光电传感器配合,有效地实现了铆接目标点及原点的精确定位。经过实验验证,通过装置与机器人的配合使用,装置取板、原点定位、目标点定位和放板至指定位置均达到了预期效果,可自动完成整个铆接过程,解决了人工铆接难的问题,提高了铆接的自动化水平、改善了铆接质量及效率[9-10],为无人化生产提供了依据。

[1]楼阿丽.国内外自动钻铆技术的发展现状及应用[J].航空制造技术,2005(6):50-52.

[2]德派组装技术有限公司.AGME自动径向铆接技术[J].航空制造技术,2005(3):112-113.

[3]王仲奇,殷俊清,康永刚,等.飞机自动钻铆仿真技术[J].航空制造技术,2008(20):44-47.

[4]夏华,陈善民,黄虹.铆接新技术及其现状[J].现代制造工程,2004(1):101一103.

[5]赵玲.自动钻铆机技术应用研究[J].航空制造工程,1995(4):21-23.

[6]费军.自动钻铆技术发展现状与应用分析[J].航空学报,2005(9):42-43.

[7]吴振彪.工业机器人[M].武汉:华中理工大学出版社, 2006: 20-23.

[8]顾震宇.全球工业机器人产业现状与趋势[J].机电一体化,2006(2):6-9.

[9]民机公司工程技术部.自动钻铆技术在民机制造中的应用[J].成飞科技,2006(2):27.

[10]冯淑敏,谈理,赵丽萍.铆钉压入机传动系统的设计及研究[J].机械设计与制造,2008(10):113-114.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of automatic feeding device for the riveting of the sheet metal parts of the rivet machine

RONG Yun, LI Zhimao, CHEN Yongxiang

(School of Manufacturing Science and Engineering, Southwest University of Science and Technology, Mianyang 621010, CHN)

For the low hand riveting efficiency of vertical rivet machine of sheet metal parts, without specifically applicable to sheet metal riveting, and transposition of automatic rivet machine not in a series of problems in sheet metal riveting, an automatic feeding board based on industrial robot is presented, and it can be matched with the rivet machine. Design the end actuator which can cooperate with the robot. By using an electromagnet to fix workpiece, workpiece clamping range can be adjusted. Through the path of the robot design, complete the actions of picking plate, placing plate parts. Device with photoelectric sensor to achieve precise positioning of the target point, while the use of compression spring to eliminate the distortion, realize automatic riveting. The device can realize the full automation of the whole process of the riveting process of the sheet metal parts, improve the production efficiency, and provide the basis for the automation of the rivet machine.

vertical rivet machine; industrial robot; automatic feeding device; automatic riveting; full automation; production efficiency

TH122

A

荣云,女,1992年生,在读研究生,研究方向为先进制造技术,已发表论文2篇。

(编辑李静)(2015-09-08)

160423

*四川省科技厅支撑计划项目( 2010GZ0135)