螺旋锥齿轮传动误差检测及分析方法*

2016-08-31张明德张卫青

张明德 谢 乐 张卫青

(重庆理工大学机械工程学院,重庆 400054)

螺旋锥齿轮传动误差检测及分析方法*

张明德谢乐张卫青

(重庆理工大学机械工程学院,重庆 400054)

通过对传动误差检测原理的分析,利用全数控滚动检查机,构建了传动误差检测分析系统和开发了一套相应的测试软件,并对螺旋锥齿轮的传动误差和结构噪声等进行了采样分析。经过试验分析,验证了该方法和系统的准确性和灵活性。最后,利用该系统对一对弧齿锥齿轮的传动误差和结构噪声进行了频谱分析,研究了二者之间的内在联系。

全数控滚动检查机;弧齿锥齿轮;传动误差

螺旋锥齿轮和准双曲面齿轮(以下简称锥齿轮)是广泛应用于车辆、飞机、机床、工业用减速器等机器系统中传递相交轴及交错轴间运动和动力的重要传动零件。由于锥齿轮是通过轮齿曲面相互啮合传递主从动齿轮之间的运动和动力,轮齿的分度精度及齿形偏差对锥齿轮传动性能有重要影响,可能使得锥齿轮的接触性能恶化,从而引起振动噪声,影响齿轮的使用寿命。滚动检测方法是一种锥齿轮产品调试与质量控制的技术手段。锥齿轮滚动检查机主要用于检查锥齿轮副接触区调整安装距、侧隙,以保证装配以后的锥齿轮副的传动质量。单面啮合、振动以及噪声检测已经被广泛接受并应用于锥齿轮副的传动质量检测,但是由于其检测效率低而未能应用于生产实践中锥齿轮副产品的成品检验。锥齿轮的检测方法主要包括单个齿轮的的检测和齿轮副的配对检测。单个齿轮检测方法主要包括:采用三坐标测量机、齿轮测量中心等装置的分齿精度以及齿形误差检测,主要通过检测齿轮的几何精度来预测齿轮的传动性能以及锥齿轮副的传动噪声。齿轮副的配对检测方法主要包括:滚动检查、传统的齿面接触区分析、噪声检测、机床结构噪声检测、双面啮合检测、传动误差检测、最佳安装距检测等方法。配对检测方法是通过成对检测的方法直接检测锥齿轮副的传动性能,获得锥齿轮副传动过程的真实状况。单个锥齿轮的检测设备主要有美国Gleason-M&M、德国Kligenberg、中国哈尔滨量具刃具集团的3906系列齿轮测量中心产品,齿轮副的配对检测装备主要有美国Gleason公司的HHT600、德国Kligenberg公司的T60、天津第一机床总厂的YK9560等系列产品[1]。

1 传动误差检测方法及关键技术

传动误差是指齿轮副按规定的安装位置单面啮合时,在转动的整个周期内,输出轴的实际角位移相对于理论角位移的差值,单位为弧度。根据传动误差的定义,只需要测量大轮和小轮的转角就可测得传动误差,为了实现此目的,在主从动齿轮的主轴上安装高精度圆光栅1和圆光栅2用以检测齿轮转动角度。将圆光栅所产生的电脉冲信号同时送入高速可逆计数卡IK220中,由高速可逆计数卡采集光栅角位移信息,并按照国家标准GB11365-1989计算锥齿轮副的传动误差。锥齿轮副传动的角度误差e为:

(1)

式中:P1、P2分别为圆光栅1、圆光栅2发出的脉冲个数;P0为圆光栅每旋转一圈所发出的脉冲个数;Z1、Z2为主从动齿轮的齿数。

锥齿轮副传动误差为:

(2)

式中:r0为从动锥齿轮齿宽中点分度圆半径。

如图1所示为传动误差数据采集原理框图,两路圆光栅信号分别接入计数卡IK220的X1和X2端口,通过计数器Counter计数圆光栅旋转的栅距个数,通过ADC实现信号的插补细分。本文采用的18000线圆光栅,细分以后的分辨率达到0.017 5〞,能够满足传动误差测量的需要。

传动误差信号是一个隐含周期项的平衡随机信号[2]。随机信号处理分为时域分析和频域分析:时域分析包括时域统计分析与相关分析;频域分析则是将时域信号变换至频域上去考察,进而求出信号的幅值谱、功率谱等。采集后的计算转换可以对传动误差样本进行时域统计处理,获得传动系统在时域的特征值,这样就可以对系统的精度做出评价。

振动检测通过安装在主轴前端的X、Y、Z3D加速度传感器拾取振动信号,通过放大、滤波处理以后送入数据采集卡,采集振动信号并进行FFT分析。

锥齿轮的传动性能除了与切齿调整参数、加工精度等因素有关还与安装位置有关,对于加工好的齿轮寻求最佳的安装距对于提高锥齿轮副的传动质量有着至关重要的作用。通常在锥齿轮副的装配过程中偏置距E是固定的,通过调整小轮安装距P改变锥齿轮副的传动状态,通过调整大轮安装距G,来保证锥齿轮副的侧隙。在设定的最佳安装距检测区域内等间距改变小轮安装距,同时相应地改变大轮安装距来保证锥齿轮副检测过程中的侧隙,在不同的安装位置检测锥齿轮副的传动质量,最终可以找到传动性能最佳的安装位置。采用这种离散式的测量方法需要将P/G分别定位到设定的位置,检测效率较低,可以采用连续不断地改变小轮安装距P,同时改变大轮安装距G,同时检测锥齿轮副在不同安装距状况下的传动误差,可以得到传动误差最小的安装调整位置,得到整个安装距变动范围内传动质量变化的情况。其中,自动双齿侧接触对滚的具体过程为:首先使齿轮副处于标准安装距处,将此位置看作计算侧隙的原点,然后固定小轮轴X(或H),沿Z轴进入啮合的方向移动大齿轮,并加预载荷,以保证大齿轮和小齿轮完全进入双齿侧接触。大轮轴线方向(Z轴方向)的传动机构上有一个弹性机构(浮动装置),这个机构允许大齿轮沿其轴线方向浮动移动。以确保轮齿在双齿侧接触滚动时不会出现卡死的情况。当大齿轮在预载荷下完全进入双齿侧接触之后,小齿轮驱动大齿轮慢速转动,直到大齿轮至少转过完整的一圈。在这个转动过程中,由于Z轴方向弹性机构的存在,及施加的预载荷的作用,大齿轮会沿其轴线方向(Z轴方向)来回移动。Z轴方向安装有光栅尺,光栅尺记录大齿轮沿其轴线方向运动的位置。自动双齿侧接触对滚过程其实也就是Z轴方向的综合跳动偏差的测量。偏差一般是由于前道工序所产生的加工误差和热处理变形的综合结果。调整好侧隙之后,就可以进入到下面的检测过程。如图2所示为测得Z向综合跳动以及将该综合跳动分配到大轮和小轮上的跳动分配图。其中,综合跳动误差曲线中的高频成分为小齿轮的跳动误差分量,低频成分为大齿轮的跳动误差分量,这两个分量合成了综合跳动误差。

2 锥齿轮传动质量检测的实现

本文利用YK9560全数控滚动检查机构建了锥齿轮传动质量检测试验台并开发了一套相应的测试和分析软件,对弧齿锥齿轮进行了检测与分析,如图3所示。

YK9560采用伺服电动机驱动E、P、G三个方向的直线调整,小轮主轴与大轮主轴采用直接驱动与加载的方式,实现了将任意主轴作为驱动轴,另一主轴作为从动轴。采用电动伺服主从耦合技术实现驱动与加载,保证了传动误差(SFT)检测与结构噪声(SBN)检测过程中转速与载荷的稳定性,能够最大限度地降低转速与载荷对检测结果的影响。如图4所示为主从耦合技术的原理框图[4]。其控制原理如下:主从功能激活后,从动轴以速度控制方式按主动轴在负载端的设定速度运动,而不是伺服电动机通常的位控方式,通过参数设定,力矩补偿控制器可分配主动轴或从动轴的力矩,并可在主从之间施加额外的张力,PI控制器计算主从间力矩偏差所需负载侧的速度设定值。

另外,要完成大小轮动态啮合传动质量检测,关键是要准确采集反映大小轮啮合质量的振动和传动信号。本系统采用压电式加速度计来拾取大小轮啮合的振动信号。这两路振动信号经电荷放大器放大后,经过数据采集卡的模拟信号输入通道进入控制主机,由锥齿轮传动质量动态综合检测分析系统软件完成信号的采集、显示、分析处理及记录。其中压电加速度计安装在大小轮的轴端面上,将大小轮啮合的振动机械量信号转变为压电式传感器的微弱电荷信号,电荷放大器能将压电式传感器的微弱电振动输出信号转为电压信号,以供工控机数据采集卡识别和采集。

数控滚动检查机的检测控制流程如图5所示。安装完工件以后将工件夹紧,并检测齿轮副是否装夹到位。测试项目主要分为传动误差检测、锥齿轮副啮合所产生的机床结构噪声(SBN)检测、锥齿轮副啮合所产生的噪声以及锥齿轮副轴向跳动等项目。

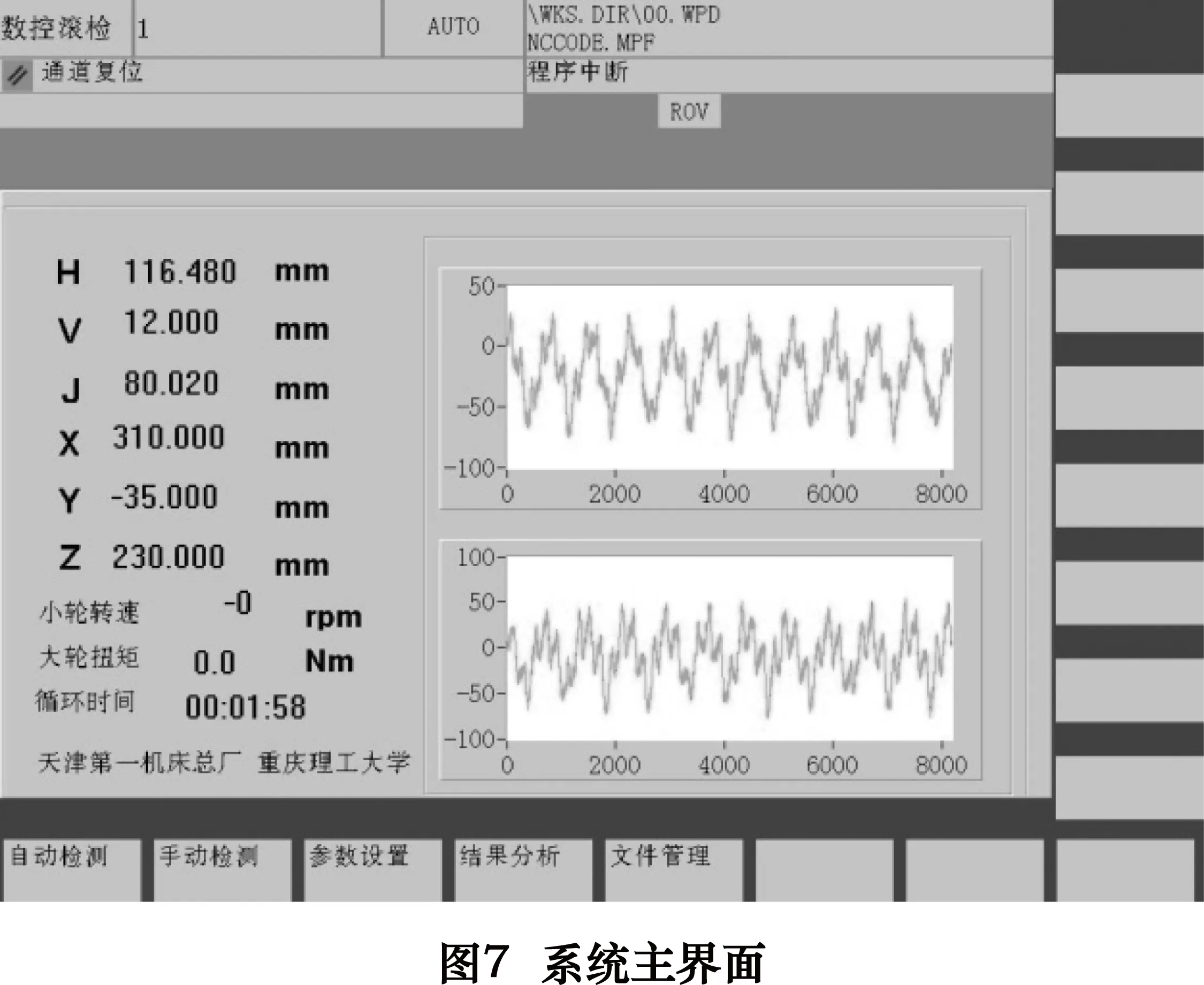

YK9560数控锥齿轮滚动检查机软件系统基于西门子840D数控系统开发。整个软件系统按功能分为8个模块:(1)主控模块:完成系统界面管理、系统自检、参数设置以及各模块之间的联系。(2)位置运动控制模块:用于工作台位置控制。(3)工况检测及控制模块:主要负责主轴转速和载荷调整、工件夹持和导轨夹紧等。(4)数据采集模块:主要对齿轮啮合传动误差、振动信号和结构噪声进行采集。(5)数据分析处理模块:主要对齿轮传动误差、振动噪声进行频谱分析,并评价齿轮传动质量。(6)数据库管理模块:主要完成原始数据的存储,传动误差曲线、振动噪声曲线以及频谱图的显示,数据报表的管理和打印等。(7)系统参数管理模块:主要负责显示、读取和分析锥齿轮的几何参数。(8)帮助文档管理模块:主要负责软件功能的帮助功能[5]。这些模块以控制参数、系统状态数据以及采集到的齿轮副振动、噪声信号和小轮安装距追踪曲线等数据构成的数据流为纽带,通过主控模块将它们集合在一起,并通过动态数据交换的方式实现数据的传输,它们是整个系统的具体功能的实现的基础。具体的软件结构框图如图6所示。另外,笔者所开发的软件采用西门子HMI SIEMENS PROGRAMING PACKAGE编程工具,其软件界面与西门子标准操作界面风格一致,容易为熟悉西门子系统的操作人员所掌握。图7为系统主界面,主要显示当前的机床状态如各坐标轴的位置、载荷、转速等。图8为传动误差、结构噪声等检测与分析界面,显示传动误差测试结果与滤波以后的传动误差以及锥齿轮副的切向综合误差、一齿切向综合误差等级。该模式主要用于产品试制过程的产品测试与检验。

3 实验结果分析

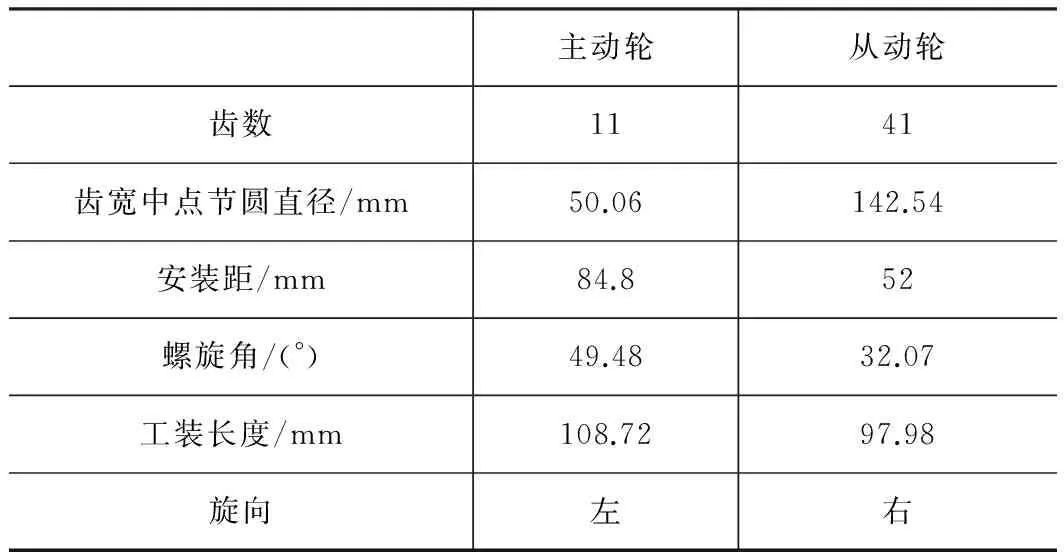

为了验证文中构建的锥齿轮传动质量检测系统和所开发软件,采用了试验的方法对弧齿锥齿轮进行了采样分析,验证了本测试系统的准确性和灵活性。笔者选取其中一对弧齿锥齿轮进行传动质量分析,其各项参数如表1所示。

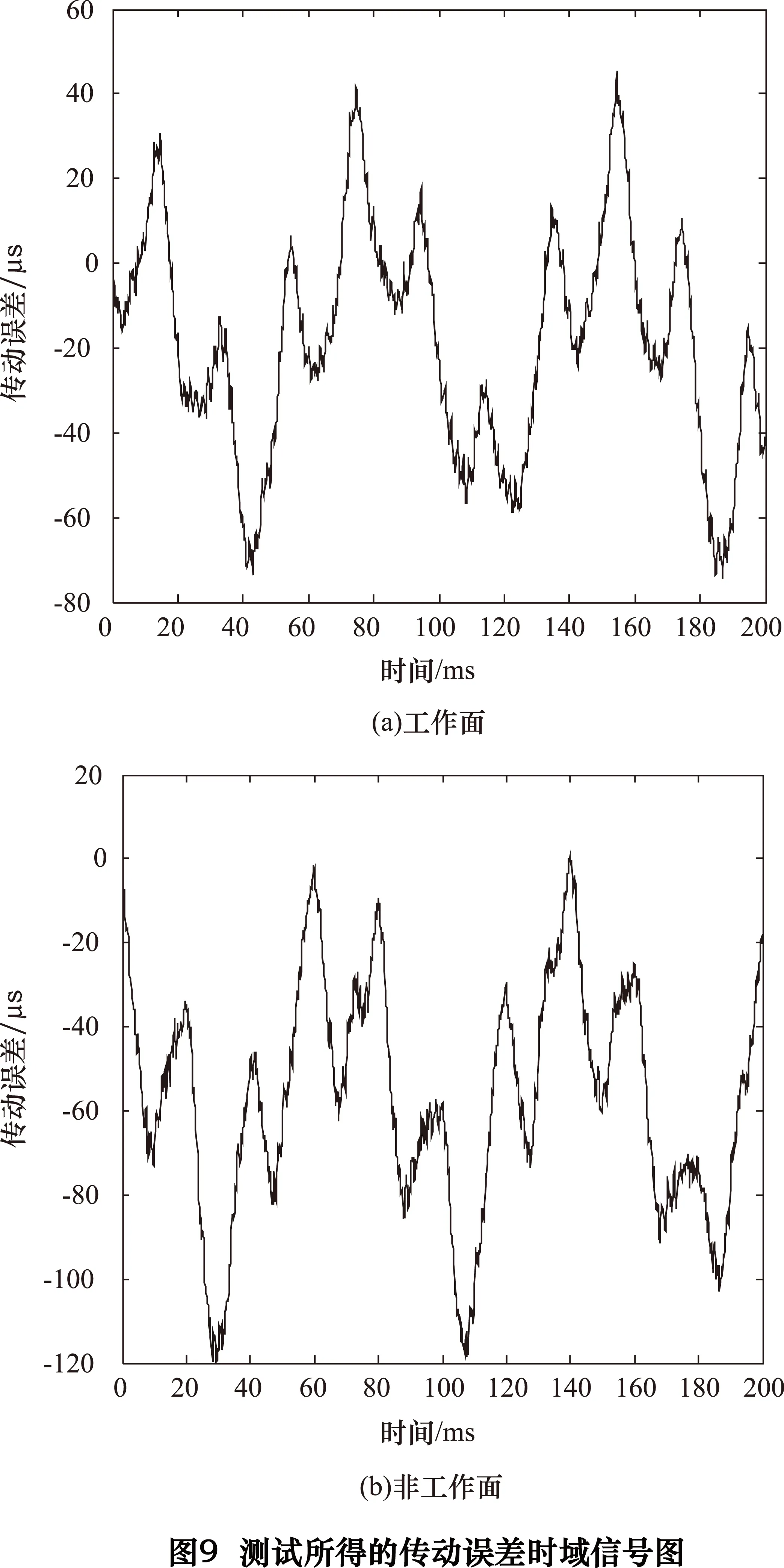

经过测试,得到齿轮传动质量的测试结果如图9所示。

表1 齿轮参数

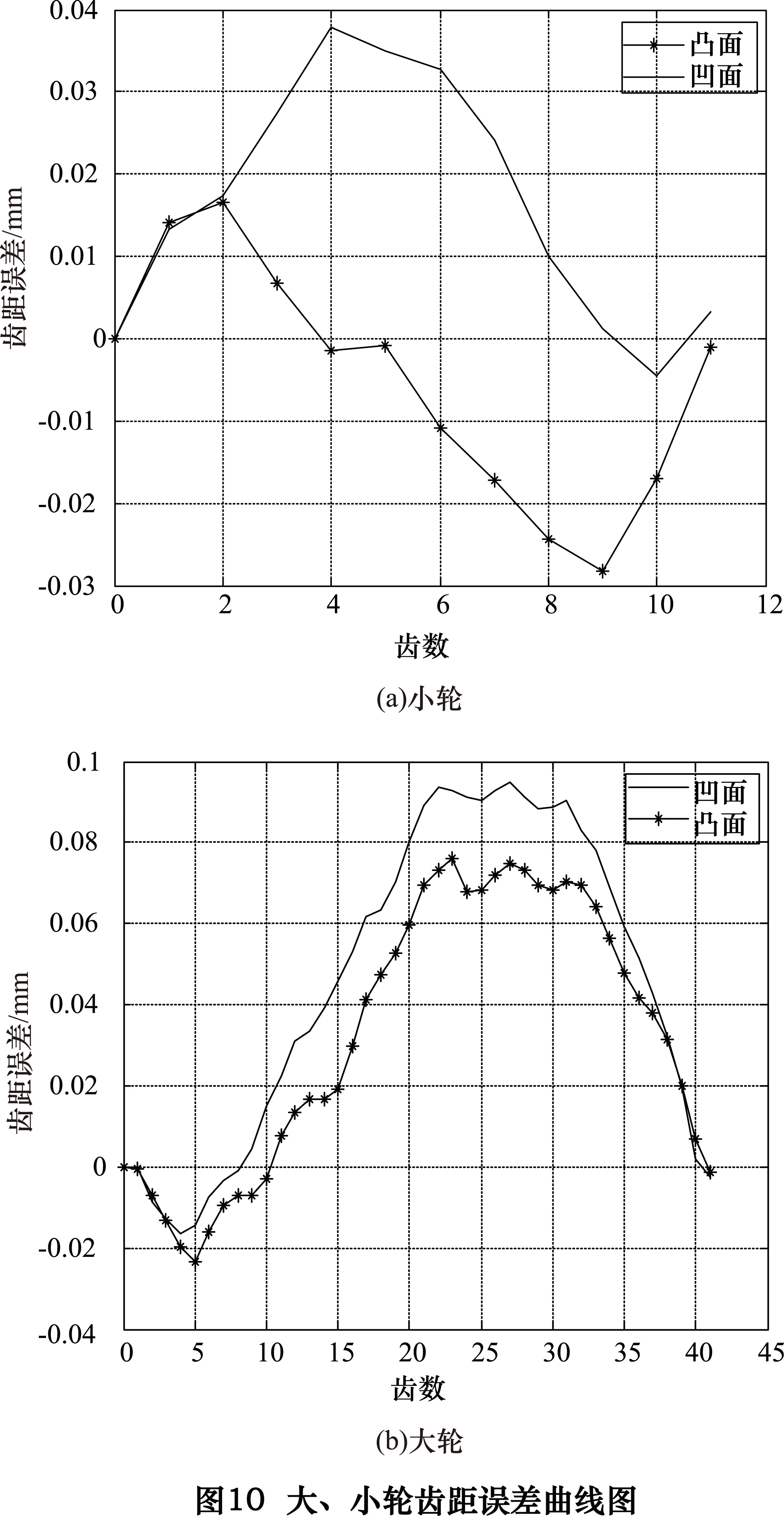

图9为采用YK9560全数控滚动检查机检测得到的锥齿轮传动误差曲线,由此可得到锥齿轮副切向综合误差,其中齿轮工作面切向综合误差为0.120 2 mm,一齿切向综合误差为0.029 4 mm,齿轮非工作面切向综合误差为0.120 5 mm,一齿切向综合误差为0.034 8 mm。图10所示为3906型齿轮测量中心检测的大、小轮的齿距误差曲线图,其中小轮凸面齿距累计误差为0.044 8 mm,最大齿距极限偏差为0.016 1 mm;小轮凹面齿距累计误差为0.042 3 mm,最大齿距极限偏差为0.014 2 mm。大轮凹面齿距累计误差为0.111 6 mm,最大齿距极限偏差为0.017 4 mm;大轮凸面齿距累计误差为0.099 3 mm,最大齿距极限偏差为0.013 0 mm。比较图9与图10可以看出切向综合偏差值与大小轮的齿距累计误差之和非常接近,最大一齿切向综合误差值与大小轮最大齿距极限偏差之和非常接近。

另外,对所采样的齿轮工作面的结构噪声和传动误差时域信号进行了FFT分析,分析结果如图11所示,其中图11a是齿轮传动结构噪声频域信号,也可以称作振动信号频谱,图11b是齿轮传动误差频域信号。比较图11中各频谱图可知,在结构噪声的检测信号分析中发现啮合频率的一次谐波幅值较大,与传动误差频谱图中一次谐波幅值较大的情况一致,同时大轮旋转频率的谐波、小轮旋转频率的谐波均与啮合频率的谐波信号相调制,以啮合频率信号的旁瓣出现。检测结果表明传动误差与锥齿轮啮合所产生的振动与噪声有着密切的联系。

5 结语

通过对齿轮传动误差检测方法的研究,笔者基于YK9560全数控滚动检查机,构建了传动误差检测系统,并编写了相应的数据采集与分析软件。利用该系统对螺旋锥齿轮传动误差信号进行了采集,分析了齿轮传动误差曲线和结构噪声等所反映的众多信息,验证了该测试系统的准确性和高效性。这对于齿轮的加工和检测提供了一种有利的方法。

徐爱军,邓效忠,徐恺,等.基于时钟细分法的弧齿锥齿轮传动误差测量研究[J].机械传动,2012(8):1-5.

[2]吉强,方宗德,王侃伟,等.齿轮的传动误差检测方法研究[J].机械科学与技术,2009(12):1652-1656.

[3]邵文,唐进元,李松.基于传动误差数据的齿轮误差检测方法与系统[J].测控技术,2011(11):91-95.

[4]顾向清.SINUMERIK840D速度力矩耦合(主从)功能的应用[J].制造技术与机床,2009(7):123-124.

[5]张明德,郭晓东,米林.锥齿轮传动质量智能检测分析方法及系统研究[J].制造技术与机床,2006(7):78-81.

[6]冯玉英,柴宝连,张明德,等. 数控弧齿锥齿轮研齿机研磨点有相同侧隙装置及控制方法:中国,CN101758300A[P].2010-06-30.

[7]刘甜,吴小平,陈洪芳,等.基于DSP和FPGA的锥齿轮传动噪声测试分析系统设计[J].机械传动,2010(5):65-67,91.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Analysis and study on the checking system of bevel gear transmission

ZHANG Mingde, XIE Le, ZHANG Weiqing

(Mechanical Engineering Department, Chongqing University of Technology, Chongqing 400054, CHN)

Through the analysis of the transmission quality detection principle, establish the analytic system of the gear transmission errors measuring and develop a set of corresponding test software, and then collect the transmission errors and structure noise of the spiral bevel gears using the CNC rolling inspection machine. Through the experiment, the accuracy of this method and the flexibility of the testing system are proved. Finally, we use this system to analyze the transmission errors and structure noise from the frequency spectrum, and find the intrinsic relationship between them.

CNC rolling inspection machine; spiral bevel gear; transmission error

TH13

A

张明德,男,1975年生,硕士,副教授,研究方向为复杂曲面智能化设计与制造。

2014-06-15)

160230

*国家自然科学基金项目资助(51175531);重庆市教委项目资助(KJ1400929)