基于线段检测技术的荧光磁粉裂纹提取方法*

2016-08-31郭杜斌沈希忠

郭杜斌 沈希忠 张 博

(上海应用技术学院电气与电子工程学院,上海 201418)

基于线段检测技术的荧光磁粉裂纹提取方法*

郭杜斌沈希忠张博

(上海应用技术学院电气与电子工程学院,上海 201418)

荧光磁粉探伤技术在现阶段工业检测领域应用广泛,而对工件裂纹提取方法成为了掣肘荧光磁粉探伤技术发展的一个重要难题。文章提出了一种基于LSD线段检测技术的裂纹区域提取方法。利用梯度方向作为提取的目标图像的主要参量,从而有效地抑制裂纹周围亮度相同的噪点对目标区域干扰。实验结果表明,该方法能够迅速有效地提取出裂纹图像,并有较强的鲁棒性。

荧光磁粉探伤技术;LSD算法;线段检测;裂纹提取

当前各种工业制造领域对工业产品质量要求越来越高,其中很大一部分产品的零部件需要通过无损检测的手段来保证质量,荧光磁粉探伤正是迄今为止对钢结构材料零件进行无损检测的最有效的技术手段之一。然而,现阶段检测大多依靠人工筛选来完成。不仅耗费大量人力物力,而且检验环节的速度和精度也受到制约,难以拔高。

随着图像处理,模式识别等科学理论发展成熟,并成功地应用于工业检测方面,使得检测环节全自动化成为可能。对于从前端图像传感器所采集到的裂纹图像来说,如何能对目标裂纹进行快速准确的提取,一直是掣肘荧光磁粉探伤实现全自动化的主要问题。

对于磁粉探伤这一课题,很多国内外学者在这一领域深耕钻研。由Takahashi.N提出的基于三维非线性六面体有限元分析的磁粉无损检测[1]能做到立体式无死角探伤。而国内学者对裂纹图像采用局部平均平滑处理、边缘提取和灰度图像二值化处理[2]也取得了较为理想的结果。本文基于荧光磁粉检测技术的特点,提出了一种依靠线段检测技术来提取目标裂纹区域的方法。传统的线段检测方法大部分以Paul.Hough提出的hough变换理论[3]作为基础,具有较强的容错性和鲁棒性。Desolneux等人在此基础上进一步研究了阈值对线段检测精度的影响,发展出了一套具有误报排除机制的线段检测[4],使检测精度大幅提高。而由Rafael Grompone Von Gioi等人提出的LSD(the line segment detector)线段检测法[5],可以在线性时间内得到检测结果,并且引入了错判检机制,充分满足荧光磁粉探伤技术对后续图像检测要求。

1 荧光磁粉探伤技术

1.1荧光磁粉探伤技术原理

磁粉探伤技术起源于上世纪20年代初期,专家发现若物体表面或内部有缺陷(裂纹、折叠、杂质等)存在,将待测物体置于强磁场中或通以大电流使之磁化后,缺陷附近的磁力线会产生漏磁现象。因此把导磁性良好的磁粉(通常为磁性氧化铁粉)附着在被检物体上时,缺陷附近的漏磁场作用于磁粉,可以形成肉眼可见的磁粉痕迹,最后通过对机械工件表面观察,完成检测。

磁粉探伤技术原理决定了其对裂纹规模和位置的敏感度较低,并且能有效检测出工件内部损伤。因此它有着操作简单、应用广泛、灵敏度高、各方向均可检测、易于观察的特点。为了能更明显的观察到工件表面的损伤情况,在实际检测过程中发展出了用荧光磁粉悬浊液代替了普通磁粉。并辅以紫外线灯照射。改进后使得后续人工检测裂痕变得易于辨识和操作,能有效避免被检工件表面颜色影响。

虽然荧光磁粉探伤技术降低了裂纹检测难度,但仍依赖人工识别裂纹,无法摆脱缺陷检测效率低下、容易对人眼造成损伤等一系列问题。而基于图像处理、模式识别等理论发展出的计算机图像识别系统,则是解决荧光磁粉探伤技术后续缺陷检测的理想解决方案。

1.2荧光磁粉探伤图片分析

计算机图像识别系统的核心环节是对目标区域的辨识和提取。由于各种不同类别的裂纹的物理特征和结构特征各异,加之荧光磁粉检测工艺的特点,使得运用依靠原有图像灰度、梯度数值特征的传统目标区域提取方法无法得到满意的检测结果。如何能够有效地对前端所采集到的图片进行处理,是荧光磁粉探伤技术实现全自动化的关键问题。如图1是一张典型的运用荧光磁粉探伤技术得到的图片。从图中不难看出,在工件的表面有一条约两厘米长的裂痕。虽然图中裂痕在人眼看来非常易于辨识,然而利用传统图像处理方法,很难得出令人满意的提取结果。图2是裂纹图片的灰度直方图。

显然,图像的大部分灰度值都集中在[0-58]区域。而在传统的阈值图像识别处理方法中,灰度值,各彩色空间(RGB,HSV,HSI)分量是用来区分目标区域和背景区域的重要参数。由图3不难看出传统sobel[6]阈值算法提取结果无法祛除裂纹周围相近亮度点干扰,生成较多无效信息。因此,简单利用图像特征值来提取图像中的目标区域的方法并不可行。

附着在工件裂痕周围的荧光磁粉颗粒亮度与富集在裂纹上的磁粉两者灰度值相差无几,梯度幅度如图4所示,其亮度变化率与裂痕近似,而经典的图像分割法如区域生长法或分水岭算法均需要以梯度极值点gmax作为种子点。过多的极值噪点不仅会生成伪种子点造成误分割,而且显著增加算法运算量,使得算法在提取荧光磁粉裂纹图像的过程中失效。

观察图1中裂纹形状特点可知,大部分的裂纹都可以用单位线段元直接或趋近表示。如果我们将裂纹图像的形状特征来当作提取目标区域的辨识特征的话,不仅可以除去工件上的其余不同形状特征的(块状和点状)伪裂纹对提取图像的影响,而且能使图像对灰度值的敏感度降低。

经典的线段检测算法一般先经过阈值处理之后,利用hough变换算法,将图像空间中具有一定关系的像元进行聚类。寻找能把这些像元用某一解析形式联系起来的参数空间累积对应点[3]。其不足之处也非常明显:裂纹图像一般都受到外界噪声的干扰,信噪比较低,此时hough变换的性能会急剧下降,进行参数空间极大值的搜索时由于合适的阈值难以确定,往往出现“虚峰”和“漏检”的问题。而且一旦参数空间增大,hough变换的计算量便会呈几何级数上升。因此无法满足荧光磁粉探伤对裂纹图像处理所需实时性和精确度的要求。

基于上述分析,本文所提出基于LSD线段检测技术的目标图像提取方法摒弃了传统利用hough变换建立图像空间到参数空间的映射关系的方法,而是以像素点的梯度方向作为基准取而代之。从而有效地保留了像素点幅值变化信息,易于标记临近点关系权重,使得检测运算能在线性时间内完成。因此本文算法理论上能够较好地满足裂纹图像检测对可靠性和实时性的要求。

2 LSD线段检测算法

不同于传统线段检测算法利用图像梯度幅值,LSD算法利用梯度方向作为判定像素点之间图像关系依据。将梯度方向近似的像素点经过算法迭代,整合成一个具有同一方向的区域。找出一个能包围目标区域形成近似的最小矩形,从而完成对目标线段的提取。

2.1LSD算法描述

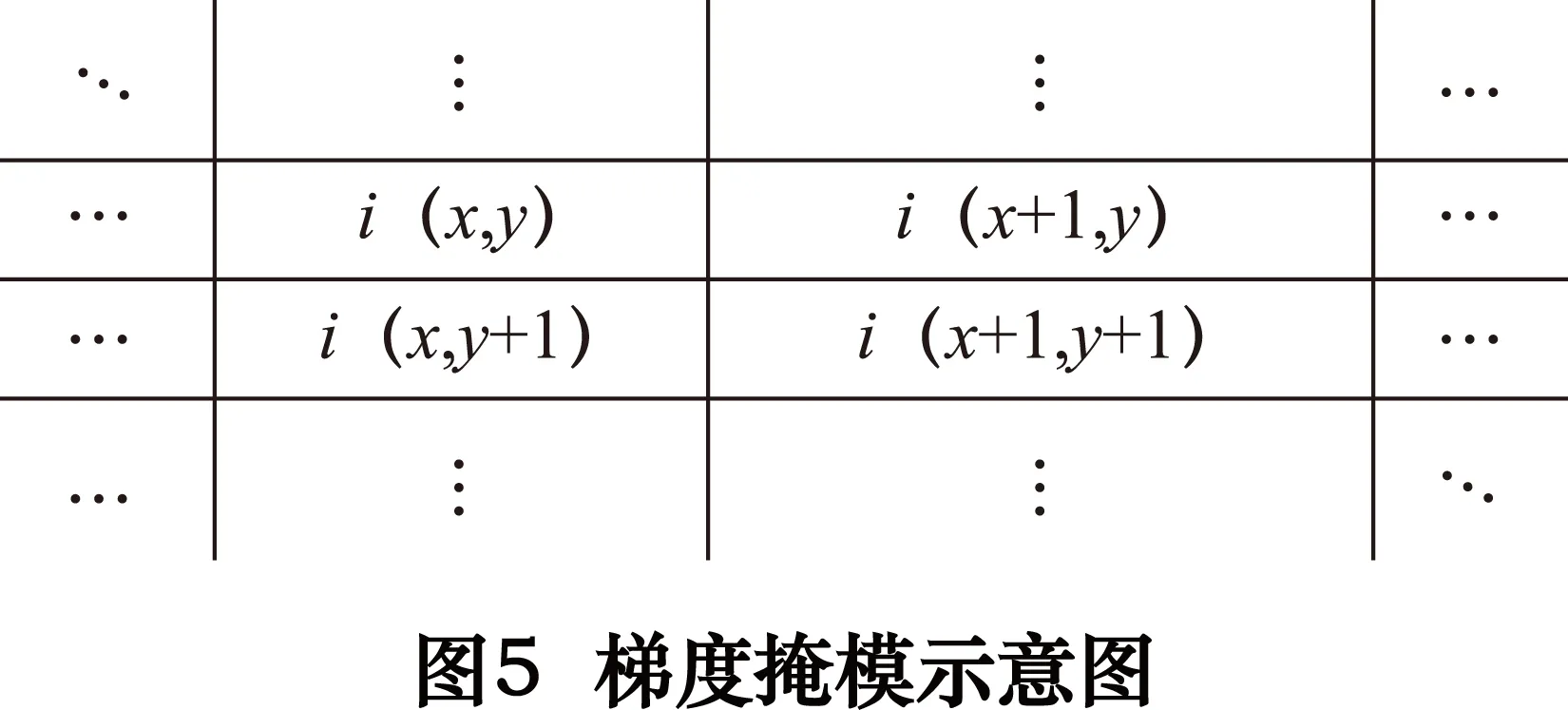

如图5所示,图像中坐标为(x,y)的像素点由i(x,y)表示,则此像素点的梯度为:

(1)

梯度角:

(2)

梯度幅值:

(3)

利用2×2掩模来计算像素点的梯度相关系数,使得各像素点的独立性增强,从而最大限度减少图像噪声对像素梯度系数的影响。

接下来选取梯度幅值极值点作为种子点,沿其梯度方向开始搜索梯度度方向近似的像素点并将它们包含到预选线段区中。其判定公式为:

(4)

式中:θregion为区域角度,LLA(r)为被测点梯度角,τ为角度误差容忍度。初始情况下将所选取种子点的梯度角度值赋值给θregion。在判定过程中若有新的像素点加入,θregion的取值会随之更新,则有:

(5)

(6)

(7)

而矩形长中轴线的方向与区域角θregion一致。

最后LSDT算法引入错检判定机制NFA(the number of false alarms),所得检测结果的检验值计算运用如下公式:

(8)

(9)

若NFA(r)≤ε则认为被测矩形为有效结果。一般情况下ε的取值较为宽松,这样有利于图像信息保留。

2.2图像提取步骤

针对图像本身特性,我们加入了一些预处理环节。以期获得较为理想的输出结果。综合得出图像处理步骤如下:

(1)读入图像,对其使用(高斯)滤波器和顶帽变换。减小图像中的噪声,平滑图片背景亮度。

(2)计算图像中各像素的梯度方向和梯度幅值,并计入对应的像素状态矩阵中。

(4)生成区域后,将区域中像素点的梯度值近似等价于各点质量,通过统计计算得到区域重心坐标,作为包围该区域的最小矩形结构的中心点。以区域角θregion确定矩形长中轴线的方向。所得矩形结构即被认定为线段检测结果。

(5)计算各区域检验值NFA(r),如果计算结果大于设定检测阈值ε,则判定此区域为无效区域,并将其从检测结果中剔除。检验完成后输出目标区域图像。

3 实验结果

对图1使用本文方法处理。得到结果与传统阈值和hough变换提取结果进行对比。实验中取,LSD线段检测角容忍度τ=27.5°,NFA检测阈值ε=0.5。结果如图6~8所示。

如图6显示的是利用Canny[7]边缘检测器所得图像提取图像。当脊像素阈值区间T赋予默认区间时,提取效果非常糟糕,而经过多次试验之后取T=[0.25,0.30]得出的结果虽基本保留了目标区域的大部分有效信息,但临近噪点对提取结果的影响过大,致使提取图像上无效信息过多。

分析图7得知,基于hough变换的传统线段检测方法准确地提取出裂纹,但无法保留其细节信息,且对无用噪点信息丰富的裂纹图像做hough变换计算所耗费时间较长。传统线段检测需要提供基准判定方向,因此鲁棒性也较差,因而无法满足裂纹目标提取工作的要求。

图8是利用本文方法得出的结果,图片处理时间为0.67 s。可以看出,工件边缘和裂纹信息得到较好的保留,基本上杜绝了裂纹周围噪点对目标提取的干扰,并且对不同的输入都有较为理想的结果。本文提出的目标提取方法相对于传统方法,无论是在目标提取精度、计算速度还是在应用范围的普适性方面都有很大的提升。

4 结语

本文提出的基于线段检测的荧光磁粉裂纹目标提取方法,充分利用了荧光磁粉探伤技术的特点,以LSD线段检测法作为主要提取手段,对目标区域进行有效信息提取。从而有效地避免了目标周围近似亮度噪点对提取处理的干扰,并且计算速度上优势明显。后期可以用线段拟合、图像学方法对提取结果进一步处理,为后续裂纹识别步骤打好基础。该方法能较好地满足探伤工作对时效和提取精度的严苛要求,有着良好应用前景。

[1]Takahashi N,Gotoh Y,Sasaguri N, et al. Magnetic non-destructive inspection of retained austenite in the cast iron[J]. IEEE Intemational Magn etics Conference,2006,42(10):661.

[2]吴海滨,郑宏伟,李明琥,等.轮箍表面自动荧光磁粉探伤系统及其图像处理技术[J].无损检测,2007,29(3) : 128-131.

[3]Falconer D G. Target tracking with the hough transform [J].Circuits, Systems and Computers, 1977. Conference Record, 1977 : 249-252

[4]Desolneux A,Moisan L,Morel J M. From gestalt theory to image analysis. A probabilistics approach. Springer,2008.

[5]Grompone R,Jakubowicz J,Morel J M, et al.LSD : a fast line segment detector with a false detection control[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2010,32(4) : 722-732.

[6]Rafaelc Gonzalez.数字图像处理.阮秋琦,译.北京:电子工业出版社,2007.

[7]Canny J. A computational approach to edge detection[J].IEEE Trans on Pattern Analysis and Machine Intelligence,1986,8(6):679-698.

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Fluorescent magnetic particle crack region extraction algorithm based on line segment detection

GUO Dubin, SHEN Xizhong, ZHANG Bo

(Electrical and Automatic School, Shanghai Institute of Technology, Shanghai 201418, CHN)

Fluorescent magnetic particle inspection technology has been widely applied in the field of industrial testing. However, it is hard to find an effective method to extract workpiece crack from the resulting image. The paper proposes a crack region extraction algorithm based on LSD line segment detection. Using the gradient direction as the main parameters of extraction of target image can effectively restrain brightness around the same noise interference to the target area. The result of extracting shows that the method can quickly and efficiently extract the crack image and has strong robustness.

fluorescent magnetic particle inspection; LSD algorithm; line segment detection; extraction of crack

TB55

B

郭杜斌,男,1990年生,硕士研究生,研究方向为超声检测。

2015-08-05)

160228

*上海市科委项目(15ZR1440700)