古龙特大桥连续刚构悬臂施工挂篮仿真分析

2016-08-30胡汉钢

胡汉钢

(广西路桥工程集团有限公司,广西 南宁 530011)

古龙特大桥连续刚构悬臂施工挂篮仿真分析

胡汉钢

(广西路桥工程集团有限公司,广西南宁530011)

文章结合古龙特大桥三角形挂篮悬臂浇注施工实例,采用Midas/Civil计算软件对该挂篮进行空间仿真分析,验算了不同工况下挂篮结构的应力分布、变形情况,保证了挂篮设计及施工中的结构安全,为今后同类型挂篮设计与施工提供计算分析依据。

大跨度;挂篮;Midas/Civil计算软件;仿真分析

0 引言

悬臂挂篮浇筑法施工是目前修建大中型跨度桥梁的一种比较有效的施工手段,其施工方法是将梁划分成长度合理的节段,并用挂篮进行悬臂对称浇筑施工。挂篮是一个能够相对独立的可以自由行走移动的承重结构,挂篮悬挂在已经张拉施工完毕的前端梁段上,在挂篮上进行下一梁段的模板安装、钢筋绑扎、混凝土浇筑、预应力张拉、压浆等作业。当完成本节梁段施工后,解除挂篮的约束,挂篮对称向前移动至下一个梁段,进行下个梁段施工,如此循环施工,直到完成全部悬臂梁段施工。悬臂挂篮施工方法不受交通、通航、流水、深谷等影响,是大跨度桥梁跨越河流、山谷、交通繁忙线路的最佳方法。

本文主要针对古龙特大桥挂篮悬臂施工关键技术进行研究。

1 工程概况

古龙特大桥为大化至巴马二级公路线内跨红水河的特大桥,桥跨组合为:(85+160+85)m+(4×30)m,桥长459.08 m,主桥上部结构为(85+160+85)m三跨预应力混凝土变截面连续刚构箱梁。梁高3.5~9.5 m;箱体顶板宽10.5 m,厚0.28 m;底板宽6.0 m,厚0.32~0.95 m;腹板厚0.5~0.8 m。箱梁底板上、下缘顺桥向均为1.8次抛物线。全桥设置纵向、竖向预应力体系,按全预应力构件设计。

主桥箱梁纵桥向划分为22个节段,0#~1#段采用支架(托架)浇注,2#~19#节段采用挂篮悬臂浇注施工,20#节段为合龙段采用吊架施工,21#节段为现浇段采用支架施工。2#~19#节段长度为3~4.5 m不等,悬臂浇注梁段最大控制重量1 670 kN。全桥2个主墩,采用2套挂篮施工。

2 结构验算说明

2.1主要技术参数

(1)混凝土自重G=26 kN/m3;

(2)钢材弹性模量:ES=2.0×105MPa;

(3)主桁架、底栏、模板系统为A3钢材,主桁架斜拉带为16 Mn钢材。

2.2挂篮构造

本桥梁拟采用2套挂篮进行连续箱梁的施工,一套挂篮自重约110 t,挂篮由主桁梁系统、吊挂系统、模板系统、行走系统、后锚及锚固系统几个部分组成。

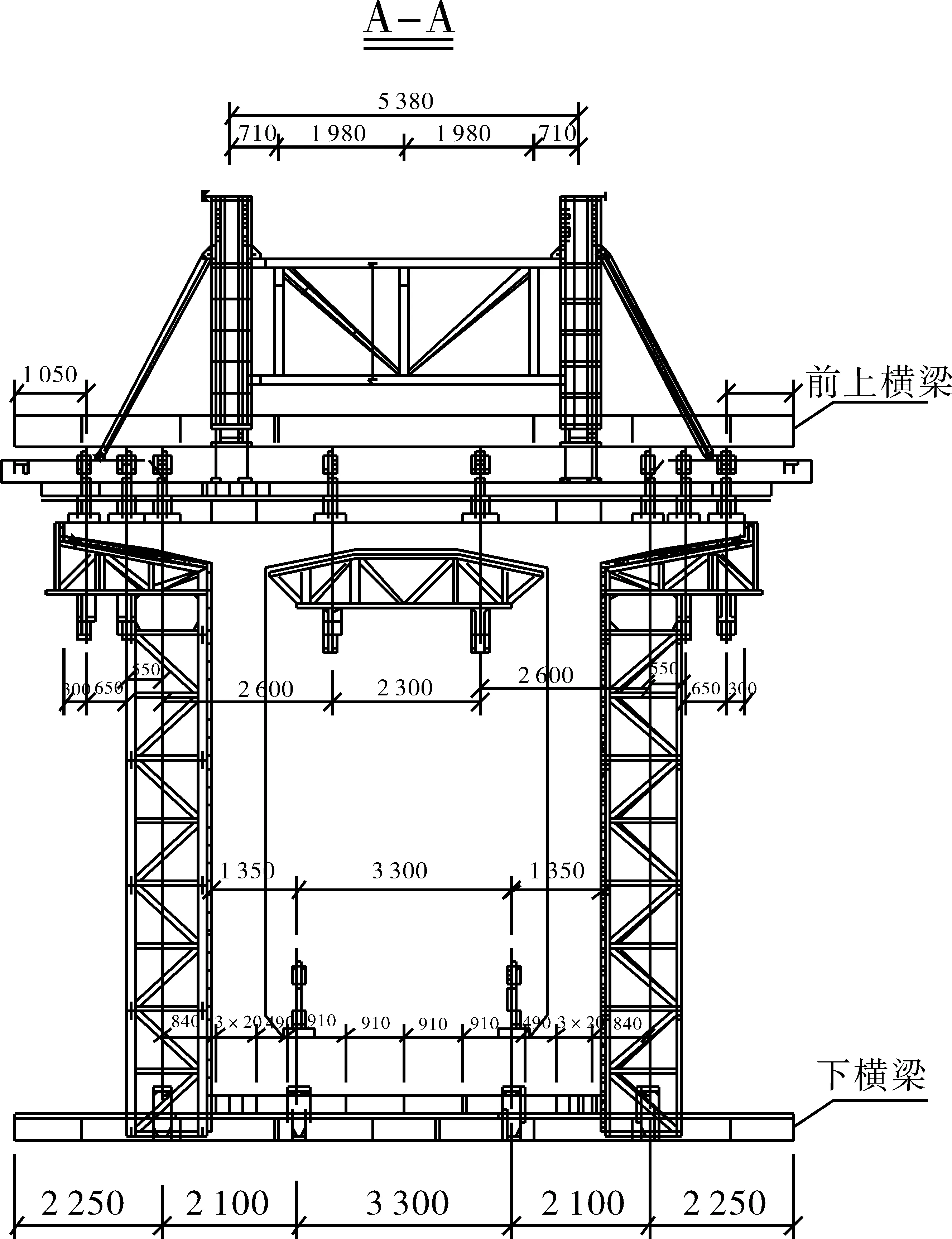

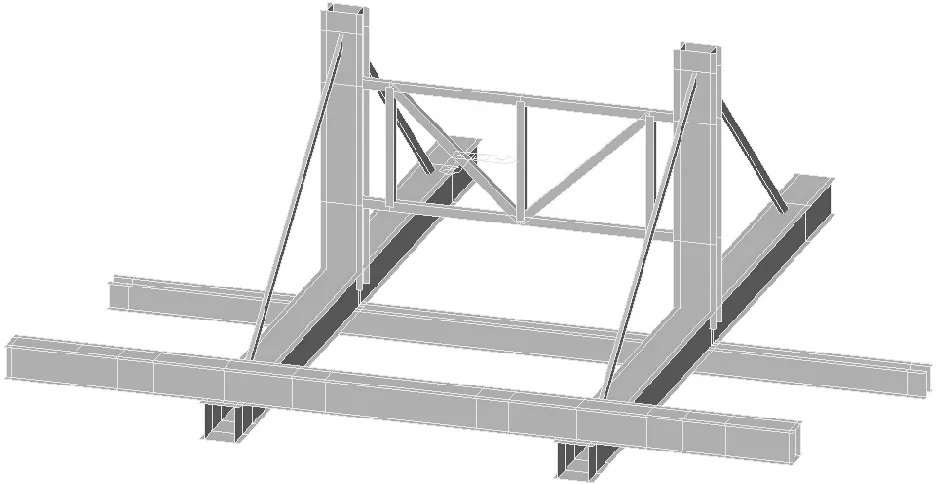

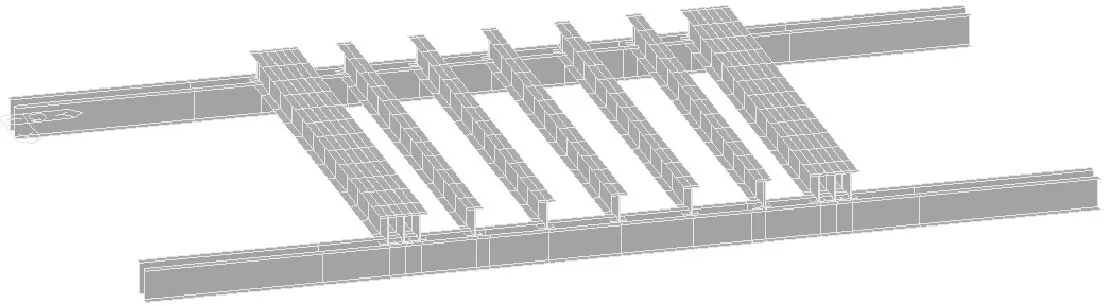

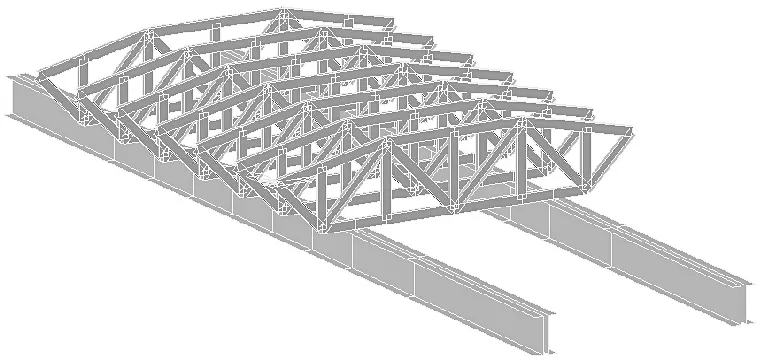

挂篮为三角挂篮,一根主桁梁由2根Ⅰ56#b类工字钢组成。前下、后下横梁由2根Ⅰ40#b类槽钢相隔20 cm背对背并排组成。底板纵梁安装采用][32#b双槽钢背对背并排组成。吊杆采用φ32mm精轧螺纹钢,前下横梁4对,后下横梁4对。内外滑梁为2根[30#b类槽钢组成,走行轨道材料为两根Ⅰ40b类工字钢组成。挂篮结构如图1~3所示。

2.3有限元建模

2.3.1计算假定和说明

根据本项目挂篮的结构特点,设计计算中采用以下假定和说明。

图1 挂篮纵断面图

图2 挂篮A-A横断面图

图3 挂篮B-B横断面

(1)由于挂篮的主桁系统和内模架、外模架、底栏通过吊杆相连,计算可考虑先对内模架、外模架、底栏进行结构验算,得出各吊点的支撑反力,然后把此支撑反力作为外力对主桁体系进行验算。

(2)底栏的纵梁和横梁组成的平面格梁体系进行空间结构计算,单元划分为空间梁单元,所受荷载为均布荷载。

(3)主桁体系按空间结构计算,主梁按梁单元计算,立柱和钢拉带按杆单元计算。

(4)本验算未考虑风荷载和地震荷载作用。

2.3.2荷载取值

混凝土荷载取值:26.0kN/m;

底模及人行机具荷载重:q3=2.0 kN/m2;

振捣荷载:q4=2.0 kN/m2。

3 验算结果

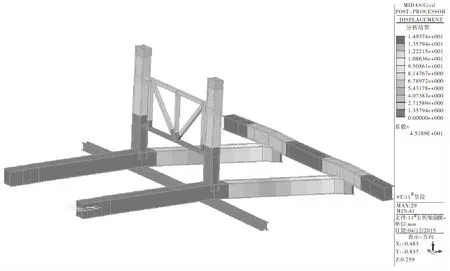

根据设计图纸,分别对底栏系统、主桁系统、模架进行建模计算,并对其进行四种工况下强度验算,四种工况分别为工况一:挂篮前移;工况二:2#块浇筑(最高段,长3 m);工况三:4#块浇筑(最重段,长3.5 m);工况四:11#块浇筑(最长段,长4.5 m)。计算采用MIDAS/Civil有限元分析软件进行。见图4~7。

图4 主桁系统模型图

图5 底栏模型图

图6 外模架模型图

图7 内模架模型图

3.1验算分析

荷载分布分析:内模架承受箱梁顶板混凝土及模板传递的均布荷载,内滑梁承受上部的集中荷载;外模架承受箱梁翼板混凝土及模板传递的均布荷载,外滑梁承受上部的集中荷载;底栏共13根纵梁,2根横梁,其中1#~4#、10#~13#纵梁承受箱梁腹板混凝土及模板传递的均布荷载,5#~9#纵梁承受箱梁底板混凝土及模板传递的均布荷载;主桁架承受内外模架、底栏各吊点的反力。

验算分两步进行,首先对四种工况的内外模架、底栏进行结构验算,验算合格后将各子结构吊点的反力作为外力加载在主桁体系上进行验算。

3.2强度验算结果

通过对不同工况下各子结构进行强度验算,将结果汇总见表1。

表1 各子结构强度验算结果表

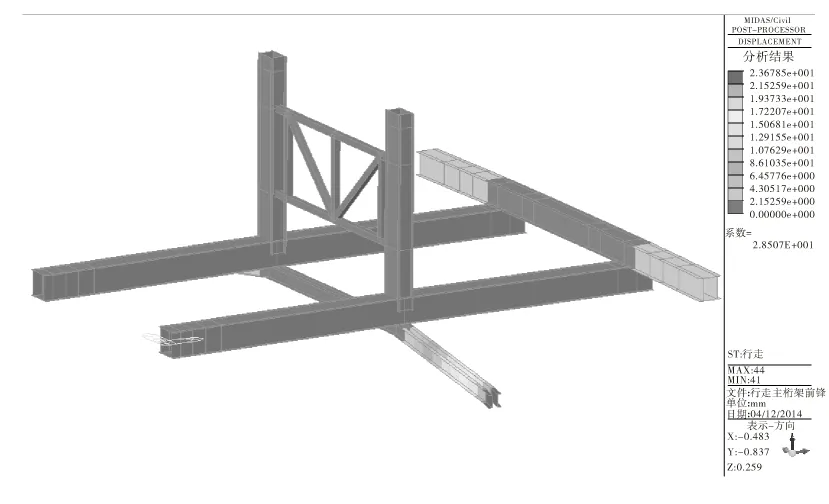

工况一:主桁系统中,最大应力为130 MPa,最大应力发生在后上横梁端头挂点处。应力图如图8所示。

图8 主桁系统应力图

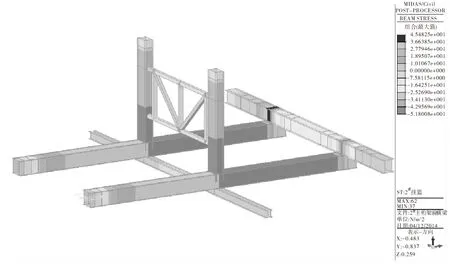

工况二:底栏系统中,最大应力为129 MPa,最大应力在后下横梁与吊杆连接处。主桁系统中,最大应力为51.8 MPa,最大应力发生在主桁梁上。主桁斜拉带,最大应力为79.5 MPa。应力图如图9~11所示。

图9 底栏系统应力图

图10 主桁系统应力图

图11 主桁系统应力图

工况三:底栏系统中,最大应力为135.4 MPa,最大应力在后下横梁与吊杆连接处。主桁系统中,最大应力为60.5 MPa,最大应力发生在主桁梁上。主桁斜拉带,最大应力为91.8 MPa。应力图如图12~14所示。

图12 底栏系统应力图

图13 主桁系统应力图

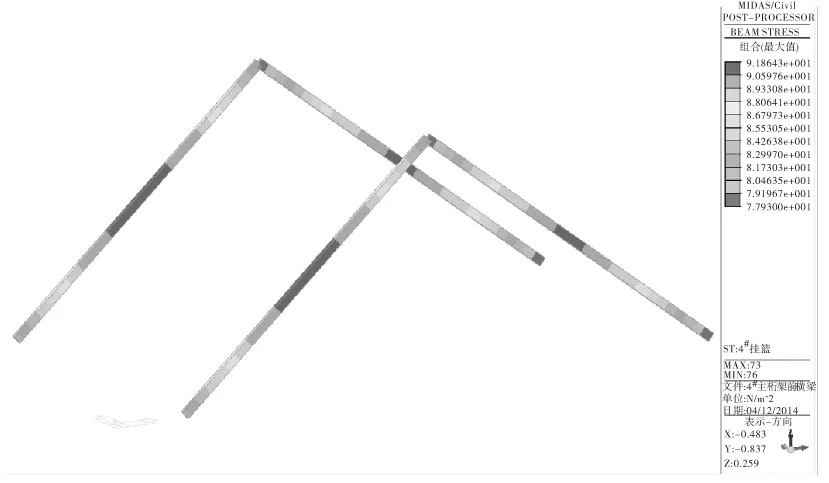

图14 主桁斜拉带应力图

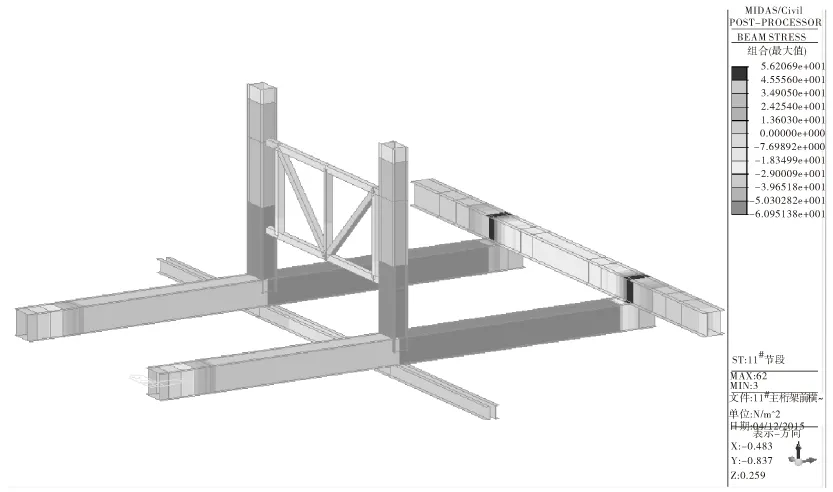

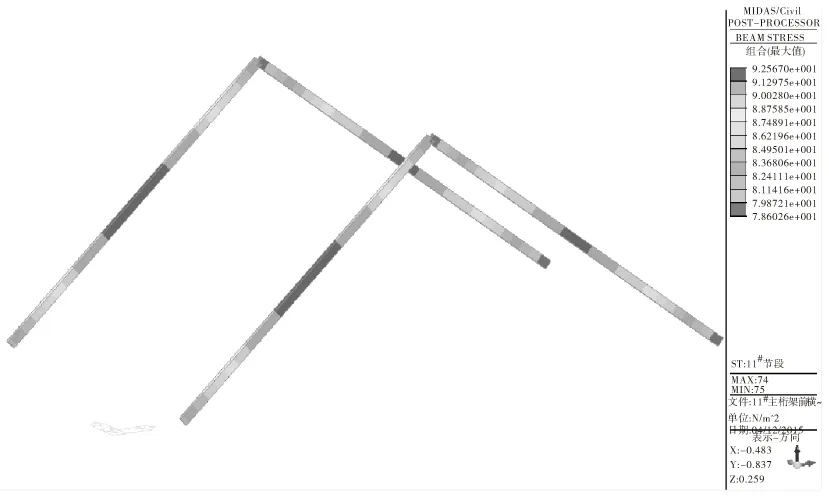

工况四:底栏系统中,最大应力为90.9 MPa,最大应力在后下横梁与吊杆连接处。主桁系统中,最大应力为60.9 MPa,最大应力发生在主桁梁上。主桁斜拉带,最大应力为92.6 MPa。应力图如图15~17所示。

图15 底栏系统应力图

图16 主桁系统应力图

图17 主桁斜拉带应力图

3.3变形验算结果

变形计算结果见表2。

表2 变形计算结果表

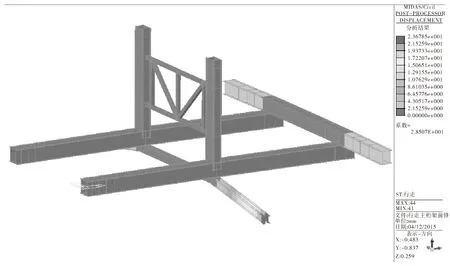

工况一:底栏系统中最大位移在纵梁中部位置;为0.6 mm;主桁系统中最大位移在后下横梁端部挂点处,为23.6 mm。如图18~19所示。

图18 底栏系统位移图

图19 主桁系统位移图

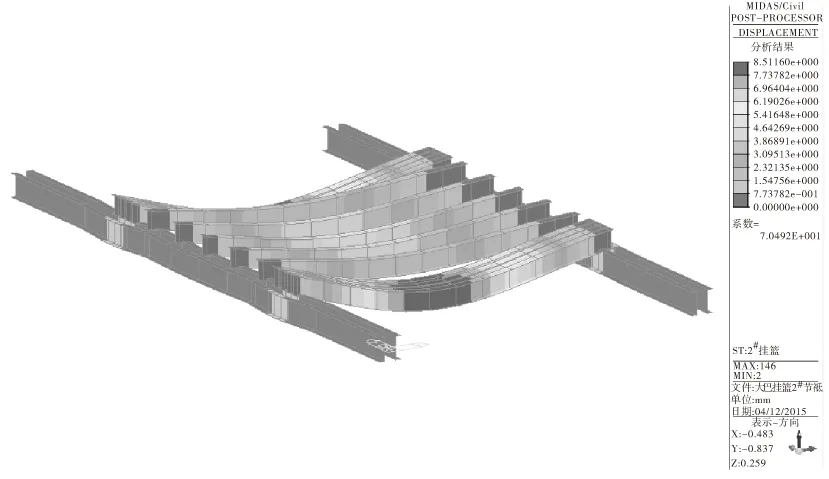

工况二:底栏系统中最大位移在腹板底部纵梁位置,为8.5 mm;主桁系统中最大位移在主桁梁前点位置,为12.1 mm。如图20~21所示。

图20 底栏系统位移图

图21 主桁系统位移图

工况三:底栏系统中最大位移在腹板底部纵梁位置,为9.1 mm;主桁系统中最大位移在主桁梁前点位置,为14.7 mm。如图22~23所示。

图22 底栏系统位移图

图23 主桁系统位移图

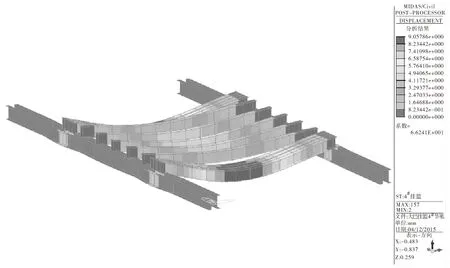

工况四:底栏系统中最大位移在腹板底部纵梁位置,为6.1 mm;主桁系统中最大位移在主桁梁前点位置,为14.9 mm。如图24~25所示。

图24 底栏系统位移图

图25 主桁系统位移图

3.4斜拉带验算

当采用Midas对三角桁架进行验算时,Midas无法对斜拉带螺栓孔处细部进行计算,因此需要对斜拉带螺栓孔处进行轴应力和剪应力进行验算,具体如下:

根据对三角主桁验算可知,三角主桁正常段的轴力为Fmax=784.5 kN,螺栓孔处的面积A1=48×(200-70)=6 240 mm2。轴应力计算为:

σmax=(Fmax/4)/A1=31.43 MPa<200 MPa=[σ],满足要求。

根据计算模型可知,斜拉带螺栓孔顶部为双面剪切,每个剪切面的最大剪力为Q=784.5 kN/4=196 125 N,剪切面的钢板面积为:A1=85×32=2 720 m2。

τmax=Fmax/A1=196 125÷2 720=72.10<120 MPa=[τ],满足要求。

3.5后锚校核

每榀主梁有3组后锚筋,2组2根、1组1根共5根螺纹钢,后锚支反力最大为500.9kN,后锚筋应力计算:

2.5.5吊杆受力计算

吊杆采用φ32的精扎螺纹钢,通过对底栏进行计算,得出吊杆承受最大的轴向力为359kN,应力计算为:

4 结语

(1)根据有限元模型计算,挂篮的各子结构满足强度要求。

(2)挂篮主桁架最大变形为23.6mm,底栏最大变形为9.1mm,满足结构变形要求。施工前必须对挂篮进行预压,消除非弹性形变,利于施工过程中的箱梁线型控制。

[1]周水兴,何兆益.路桥施工计算手册[M].北京:人民交通出版社,2001.

[2]JTGD64-2015,公路钢结构桥梁设计规范[S].

[3]JTG/TF50-2011,钢结构设计规范[S].

[4]陈云辉,超宽连续刚构悬臂施工挂篮仿真分析[J].西部交通科技,2012(9):35-38.

Simulation Analysis of Continuous Rigid Frame Cantilever Construction Cradle in Gulong Super-large Bridge

HU Han-gang

(Guangxi Road and Bridge Engineering Group Co.,Ltd.,Nanning,Guangxi,530011)

Combined with the triangular cradle cantilever casting construction practices of Gulong Super-large Bridge,and by using the Midas/Civil calculation software,this article conducted the spatial simulation analysis on this cradle,calculated the stress distribution and deformation situation of cradle structure under different work conditions,and ensured the structural safety during cradle design and construction,thereby providing the calculation and analysis basis for future design and construction of same type of cradle.

Large-span;Cradle;Midas/Civil calculation software;Simulation analysis

U448.21+4

A

10.13282/j.cnki.wccst.2016.07.020

1673-4874(2016)07-0078-06

2016-06-10

胡汉钢(1982—),工程师,研究方向:公路与桥梁施工技术。