板坯自动喷涂技术在热连轧带钢厂的应用

2016-08-30夏小明孙明军罗桂梅何光键周心富

夏小明,孙明军,罗桂梅,何光键,周心富

(1.上海梅山钢铁股份有限公司 热轧板厂,南京 210039;2.上海梅山钢铁股份有限公司 技术中心,南京 210039;3.上海梅山钢铁股份有限公司 设备部,南京 210039)

热连轧板坯在炉内加热温度达 1200 ℃左右,加热时间通常为 2~3 h[1],在此过程中,板坯表面会与炉气中的氧发生强烈氧化反应,生成大量氧化铁皮,平均烧损达1%以上[2—4],降低了成材率。另外,加热过程中,金属基体与气氛之间发生化学反应,还会导致脱碳、各元素贫化等问题[6],这是因为炉内氧化性气氛与金属基体表层中的碳相互作用,形成碳的气态氧化物而逃逸造成的。脱碳层比基体软,易变形,易产生裂缝,从而导致材料的屈服强度与抗拉强度下降[7—9],高碳钢、弹簧钢尤为明显[10]。

减少板坯在加热炉内烧损的方法多种多样,板坯表面喷涂技术是有效的方法之一[11],即将涂料喷涂在板坯上下表面,然后将板坯送入加热炉加热,因涂料的保护作用而降低了板坯在炉内的氧化烧损,从而提高了金属的收得率[12]。为了抑制钢坯表面氧化,从20世纪五六十年代开始,人们就开展了大量研究工作,有些先进生产厂采用自动调整加热炉内燃气组分和加热工艺来实现钢材的无氧化加热[13],由于此方法实现起来难度较大,从而转向其他途径,防氧化涂料方案即是其中之一。该方法是在板坯装炉前,在钢坯表面喷涂一层涂料,板坯在加热时形成高温防氧化涂层,使炉内氧与板坯基体隔离开来,从而达到降低炉内烧损的目的。

1 表面喷涂系统及原理

1.1 喷涂系统组成与功能

喷涂系统主要由五部分或五个子系统组成(如图1所示):涂料存贮搅拌系统、涂料压力输送系统、管路和喷嘴清洗系统、电控系统及辊道线上部分。

涂料存贮搅拌系统主要用于涂料储存。涂料具有很高的固含量(65%左右,比重 2左右),仅仅靠悬浮剂的作用难以保证长时间悬浮不分层[14]。搅拌罐配备可控时间的搅拌系统,如每隔5 h搅拌10 min,可避免涂料体系在应用过程中因分层而造成成分不均的问题。同时,为了避免涂料中的一些大颗粒沉淀物或外来大颗粒杂质堵塞系统,故在搅拌罐出料口处设计了过滤网。

涂料压力输送系统采用了相对成熟的双缸陶瓷柱塞泵送系统[15],通过压力传感器控制泵体缓冲罐内压力在设定范围内波动,且泵体工作压力仅与缓冲罐压力的大小有关,与喷涂是否正在进行无直接关联。喷涂系统压力下降,泵体会自动补充压力,从而保证喷涂压力的稳定,同时延长了泵体的寿命。

喷嘴及管路清洗系统由水泵、给水阀、给气阀、管路清洗阀、过滤器清洗阀、排水阀等组成。每完成一块坯的喷涂,喷涂阀切换,涂料回流,气水交替清洗喷嘴[16]。当管路过滤器堵塞,即压差过大,过滤器清洗阀自动切换进行清洗。当搅拌罐涂料使用完或故障报警,整个管路自动清洗,清洗的污水由单独的排水管排出。考虑到多处管路的阀门开停切换和组合切换,需要保证阀门的关停质量,以防水、气、涂料在管路间互串。

电控系统主要包括检测与控制单元。检测单元包括压力传感器、流量计及辊道线上信号检测。该单元检测的信号反馈到控制单元进行处理,实现喷涂的自动化。控制单元包括 PLC控制器及开关量和模拟量模块、触摸屏、接触器、继电器、变频器、空开、电源等。它是喷涂系统的核心,保证喷涂系统自动稳定运行。

系统辊道线上部分是喷涂得以实现的主体,这部分包括信号检测、铁皮吹扫、喷涂、废料收集等。信号检测采集三个信号:一是使用耐高温的光电开关监测来料信号,用来控制喷涂启停;二是温度传感器监测坯料温度,用来识别是否喷涂;三是坯料宽度检测,用来确定喷涂范围。铁皮吹扫是在喷涂前对钢坯上下表面进行清理,先采用钢丝滚刷转动刷扫,再用风机通过风管吹扫。只有清理干净钢坯表面,才能保证喷涂效果。喷涂单元主要由喷涂组合阀、喷嘴基座、导流体、喷嘴及水、气、料管组成。涂料和气在喷嘴混合后呈扇形喷出,喷嘴的间距和角度直接影响喷涂的均匀性。

1.2 喷涂系统工作原理

当光电开关检测到钢坯、测温仪检测到表面温度不高于300 ℃时,即发出喷涂信号,开启喷嘴,PLC控制各路阀门开关,实现辊刷动作及吹扫,涂料从搅拌罐沿管路送达柱塞泵,柱塞泵将涂料经输送管路压送到喷嘴进行喷涂。当不符合喷涂条件时,柱塞泵压送涂料经回流管路返回到搅拌罐。涂料使用完时,系统报警,自动清洗整个管路,然后停机。如果一块板坯喷涂过程中收到暂停信号,判断暂停时间是否超过10 min,不超过则继续喷涂,否则喷涂就中断,进行喷嘴清洗。喷嘴清洗后,还要判断系统压力是否在正常范围内,如超出范围,则进行管路清洗,否则,进入正常料剂循环工作状态。详细工艺流程见图2。

2 调试过程中的问题及解决方法

由于至今无专业涂料喷涂系统设备生产厂,所以采购的设备难免会存在各种各样的问题,在近20个月的设备调试过程中,边调试边改进,共改进36处,使设备或控制基本处于稳定运行状态。主要优化设备及控制方法如下。

2.1 供料动力泵磨损

供料动力泵原设计为齿轮泵,齿轮泵的优点是体积小,压力平稳,维修更换方便,但齿轮、泵体和密封的耐磨性无法达到使用涂料的要求。现已改用陶瓷柱塞泵,并新增了水冷、储压装置、防泄漏水池及自动排水系统,增加了运行的平稳性。

2.2 辊刷清理效果差

辊刷电机动力偏小,时常出现堵转等问题,导致钢坯表面氧化皮清理不净,影响了喷涂效果。改进后功率由原3.5 kW增大到5.5 kW,长期运行,一直较为平稳。另外,原辊刷采用细钢丝,在使用过程中碰到高温坯会变形,影响清理效果,后改用钢丝绳,不仅延长了使用寿命,而且还提升了清理效果。

2.3 防尘罩掉落

生产过程中,钢坯在辊道上有时会偏离中心线运行,撞击侧导板后造成防尘罩脱落。故将侧导板本体增加了一喇叭口段,同时对防尘罩进行了加固处理,至今未再出现掉落。

2.4 密封件泄漏

喷涂组合阀控制水、气、料三路的开关,使用频率高,对密封的要求也高,设备投用初期,时常发生泄漏。现喷涂组合阀采用硬密封和密封圈相结合,当密封圈损坏时,还有第二层硬密封保护,再加上定期维护,基本解决了密封泄漏问题。

2.5 涂料浪费

由于涂料的特性,每块钢坯喷涂完成后必须清洗。清洗部分主要是连接喷涂组合阀和喷嘴的管路,原每条管路为平均长5 m、管径6 mm的软塑料管,高温烘烤易变形爆裂,造成涂料泄漏,同时因管道长,一次清洗浪费约4 kg涂料。经过改进,管路长度平均缩短到0.2 m,减少浪费达96%。材料由软塑管改为内径为5 mm的铜管,再也未发生过爆裂。

2.6 钢坯在喷涂区域内停留

由于生产线的上料辊道长度短,为了不影响上料节奏,无论板坯是否喷涂,都需要在该区域停留,极端情况下会停留数小时。这就导致了两个问题:一是无需喷涂的高温坯烘烤导致喷枪变形,辊刷电机时常烧坏;二是需要喷涂的板坯在区域内停留,重新启动喷涂时,易造成喷涂不均,严重时导致板坯在炉内加热不均,最终导致中间坯实测温度曲线中有一V字型温降,最大温降达64 ℃(如图3a),给轧线生产带来新的问题。针对第一个问题,喷枪部分采取水冷循环,辊刷电机采用隔热处理即可得到解决。对于第二个问题,通过延迟溢流阀关闭0.5 s,即可将喷涂系统压力维持在0.3 MPa之内,从而保证涂层厚度的均匀性,实现完整喷涂和衔接,同时解决了因停留启动瞬时涂料变厚而导致板坯在炉内加热时导热性差的问题。图3b为优化控制逻辑后喷涂后中间坯实测温度曲线,温度波动为15~20 ℃。

3 应用效果

3.1 喷涂前后氧化铁皮厚度比较

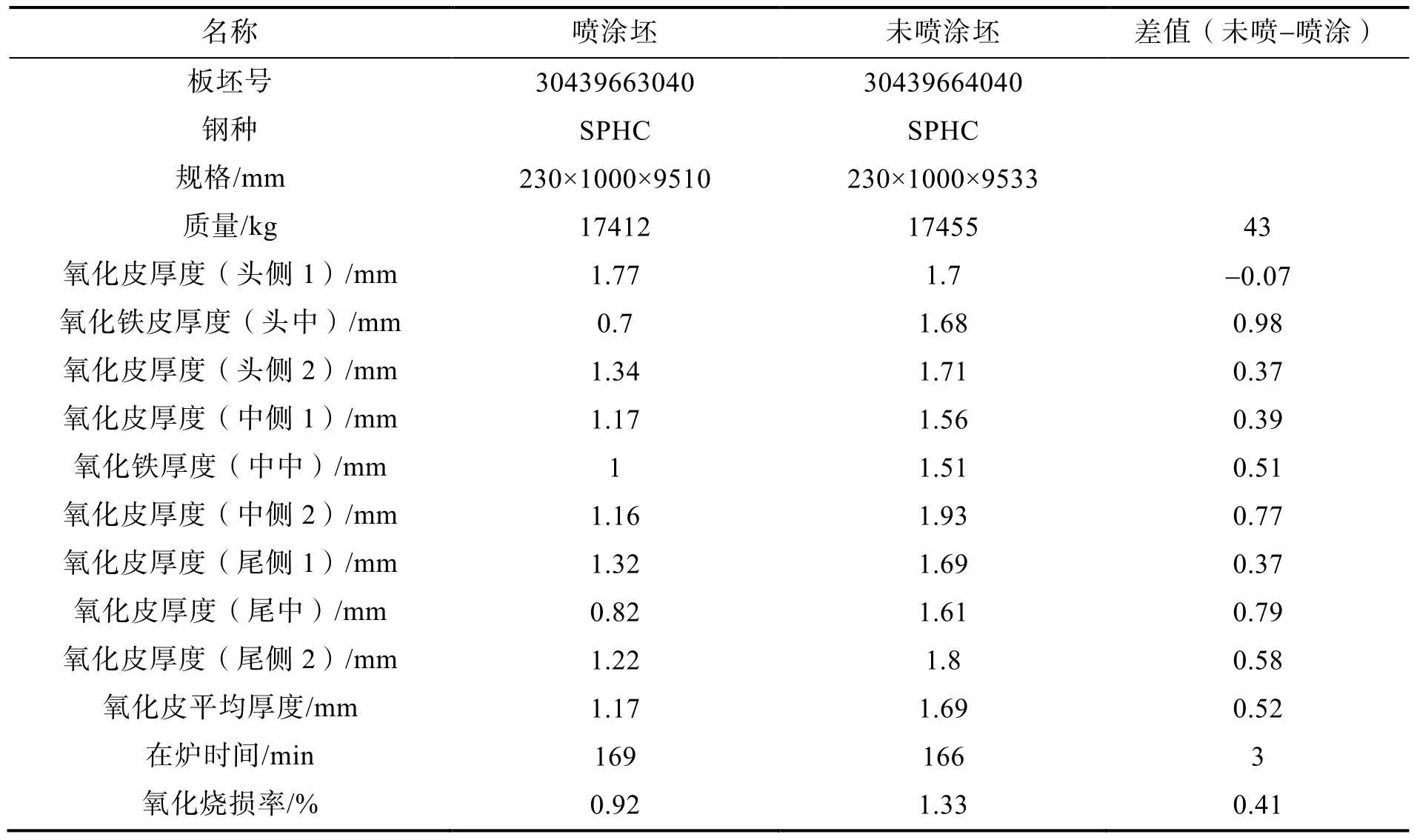

针对同计划的同一炉钢,一块喷,一块不喷,再按照通常的加热工艺烧钢,出炉后回板坯库,即出炉后不除鳞,放在板坯库冷却,然后检测氧化铁皮的厚度(共9个点),如表1。相关条件相同时,是否喷涂对氧化铁皮厚度影响达0.52 mm,折算成质量后,炉内烧损率可下降0.41%。

3.2 喷涂前后批量成材率比较

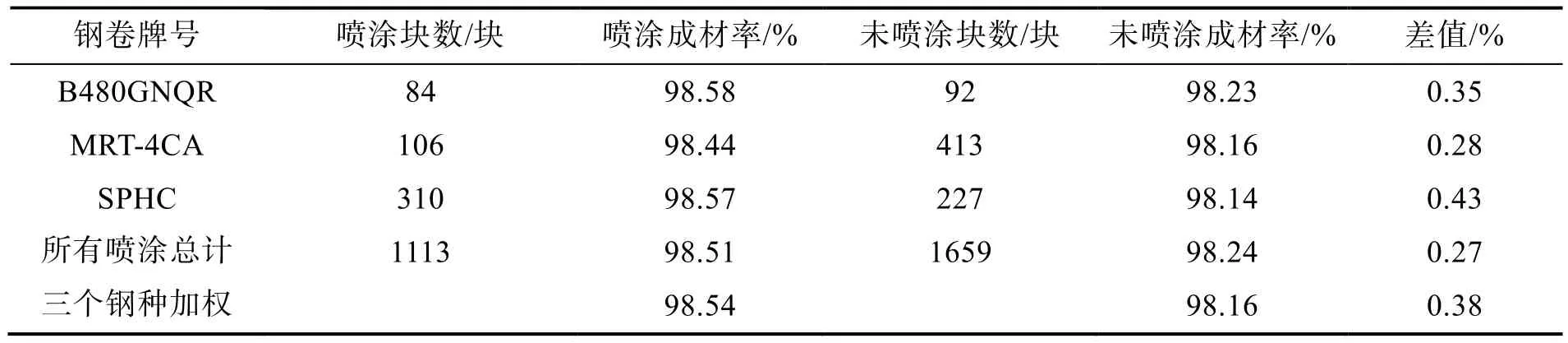

选取2772块钢,含54个钢种,其中喷涂1113块,未喷涂 1659块,统计结果见表2,喷涂比未喷涂成材率提高了0.27%。对比生产量最大的三个钢种,计算加权平均后,成材率可提高0.38%。

3.3 喷涂所耗涂料

经流量计测量,喷涂时的流量为1 m3/h,按其密度计算相当于1800 kg涂料,每秒喷涂量为0.5 kg。一块钢坯喷涂约需10 s,用料约5 kg,按钢坯每块平均15 t计算,吨钢消耗用料为0.33 kg,比手工喷涂消耗(0.6 kg/t)减少近一半。

表1 喷涂与不喷涂板坯氧化皮厚度比较Table1 Scale thickness comparison between with spraying and without spraying

表2 喷涂与不喷涂批量成材率对比Table2 Lot yield comparison between with spraying and without spraying

4 结论

喷涂坯的成材率可提高 0.38%,超过预期的0.25%。吨钢涂料消耗可控制在0.33 kg内,远低于手工喷涂消耗的0.6 kg。这说明通过优化喷涂设备结构、材质及工艺,能够实现自动喷涂,所获得的涂层均匀,且涂料用量少,同时提高了成材率。