埋地集输管道检测数据分析

2016-08-30王孟李自力杨超陈健飞

王孟,李自力,杨超,陈健飞

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2.山东省油气储运安全省级重点实验室,山东 青岛 266580;3.青岛市环海油气储运技术重点实验室,山东 青岛 266580;4.胜利油田技术检测中心,山东 东营 257000)

胜利油田技术检测中心自2008年起针对胜利油田埋地集输管道进行检测,共检测管道约7500 km,其中原油管道约占总管道长度的60%,天然气管道约占30%,油气水混输及水管道占10%。集输管道受内腐蚀、外腐蚀以及第三方破坏等因素影响,管道泄漏事故频频发生。由于集输管道分支较多,且受其环境和输送介质的影响,很难进行管道内检测,因此外检测对管道的安全运行十分重要[1]。经过 8年时间,胜利油田技术检测中心积累了大量的检测数据,对数据进行分析和处理,其结果将对油田生产与管理具有很大的指导作用。

1 检测技术及评价手段

针对埋地集输管道,从资料审查、宏观检查、防腐层检测、超声波测厚这四个方面对管道的相关参数及检测数据进行整理、分析。管道外防腐层检测能有效地检测出埋地管道外防腐蚀层破损情况,确定管道防腐蚀层破损点位置;管道壁厚的检测能够推测壁厚的减薄程度,对管道的维修、改造方案的制定以及输油输气等管道的安全生产具有重要的意义[2]。

1.1 PCM+埋地管道外防腐层状况检测仪

其工作原理是:利用发射机从埋地管道的某一点向管道供入电流信号,信号电流在埋地管道中传输时,周围便产生了电磁场,利用接收机从地表的磁场分量中测定出管道中信号电流的大小,配上A字架便可准确确定破损点位置,接收机也可直接读取埋深值。一般采取4 Hz和128 Hz定位电流,读取电流值,根据电流值计算绝缘电阻率,并根据《埋地钢制管道腐蚀与防护检测技术规程》中的规定(如表1)判断防腐层等级。

表1 防腐层参量分级表Table1 Classification of anticorrosive coating parameters

1.2 超声波测厚仪

超声波测厚仪轻便、小巧,读数直观,能够迅速测量出管道壁厚,其工作原理是根据超声波脉冲反射来进行厚度测量。当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。对于管道,通常测量横截面上的8个点,通过得到的数据能够推测管道腐蚀的原因,如图2所示。

2 防腐层破损原因分析

由于管道外防腐层破损将会加快管道腐蚀,容易造成管道穿孔、泄漏,因此防腐层的质量对于管道的安全运行至关重要。经过对近几年检测数据的分析整理,找出了防腐层破损的主要原因[6—8]。

2.1 运行年限及埋深

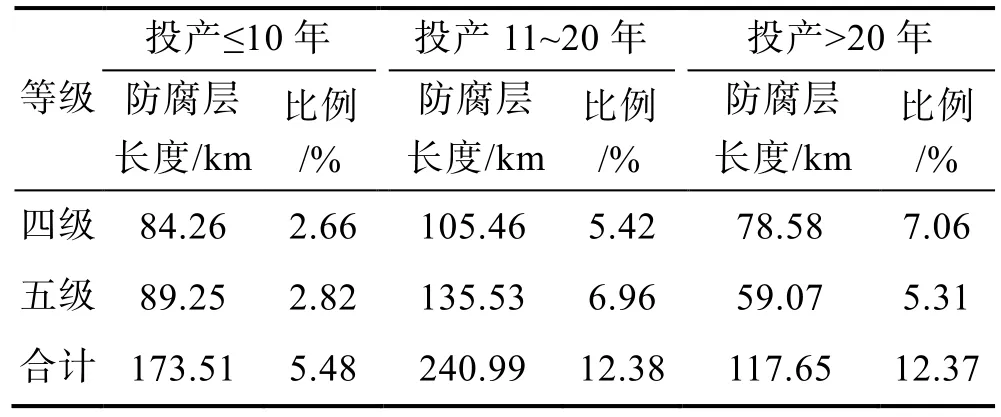

通过使用 PCM+检测仪与 A字架对油田埋地管道进行检测,根据表1的标准给各管段评级。针对不同投产时间,对近几年所检测的管道进行防腐层性能评价分析,性能评价等级为四级及以上的管道(需维修更换防腐层)所占比例统计见表2。

表2 防腐层性能评价统计Table2 Evaluation of the anticorrosive coating performance

可以看出,投产10年以内的管道四级及以上防腐层所占比例为 5.48%,而投产 10年以上的管道四级及以上防腐层所占比例达到了12.38%,老化程度明显提高。因此对于运行超过10年的管道应定期检测并及时维修、更换防腐层。

通过多年的检验数据以及开挖验证,总结出DB值大于40时,认定为防腐层破损点。通过检测得到大量埋深值与DB值,其对应关系如图3所示。

从图4可以看出,当埋深在0.4~0.8 m时,防腐层破损点所占比例最大,随着埋深的增加,破损点逐渐减少,这说明埋深对于集输管道的防腐层影响很大。在实际检验中也发现,埋设深度不够,容易导致第三方破坏(位于路下面,车辆重载容易导致管道变形;位于农田中,则容易在耕作地方遭到破坏;在隐蔽处容易被人打孔盗油)。因此管道埋深应按照标准严格执行,检测出埋深不足0.8 m的管道,应及时增加覆土层厚度,无法加大埋深的则应该加大巡检力度,防止管道遭到破坏。

2.2 温度

油田集输管道主要输送原油、天然气、油气水、污水等介质,一般管道外防腐层选用黄夹克和沥青玻璃布,还有少部分采用 3PE防腐层。管道防腐层周围环境温度主要受输送介质温度的影响。防腐层在土壤中会自然老化,这个过程比较缓慢,但是输送介质的热影响会大大加快这一过程。黄夹克和沥青玻璃布的耐热程度不同,经过数据统计,分析了温度对防腐层破损的影响程度,如图5所示[9—10]。

改革开放的总设计师邓小平同志曾说过:“中国的改革是从农村开始的,农村的改革是从安徽开始的”。1978年召开的中共十一届三中全会和小岗村的“大包干”创举,开启了农村改革(包产到户农业生产责任制)的新进程,开创了改革发展新局面。[1]随着1982年家庭联产承包责任制在农村的基本普及、1982—1986年中央5个“一号文件”的连续下发、乡镇企业的蓬勃发展和农业剩余劳动力的外出务工,吃饭的问题逐步得以解决,计划经济体制也逐步向商品经济体制、市场经济体制转化,开始了建设中国特色社会主义的新探索。[1]

从图5中能够看出,在30~50 ℃区间内,温度对防腐层破损情况的影响比较小;随着温度的升高,无论是黄夹克,还是沥青玻璃布,每公里防腐层破损个数大体趋势是逐渐增加;当温度超过60 ℃后,防腐层每公里的破损个数明显上升,并且沥青玻璃布的破损个数要大于黄夹克。这是因为长期处在高温下的沥青玻璃布结构内高分子化合物在慢慢挥发,导致其老化速度变快,并且随着温度的变化,管道的外防腐层也会与管体一起发生收缩和膨胀,但由于它们的线膨胀系数不同,导致外防腐层与管体发生脱离。

2.3 其他因素

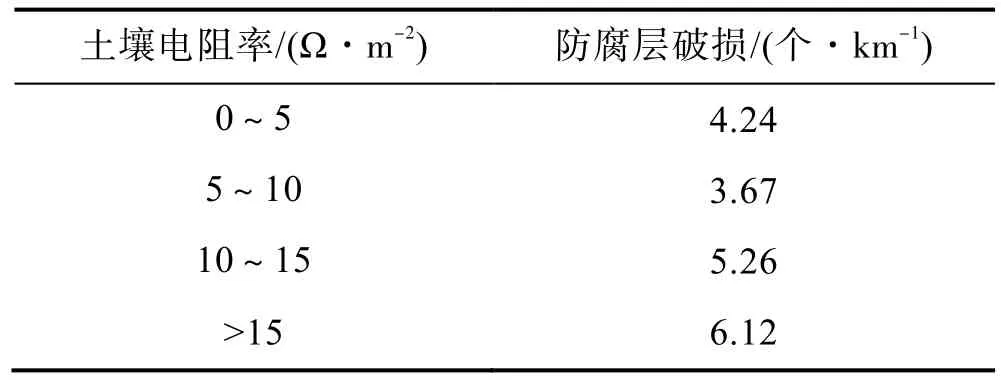

土壤电阻率、含水量、酸碱度以及含盐量等都是防腐层破损的影响。技术检测中心自2014年起开始采用温纳四极法采集土壤电阻率,统计结果见表3[11]。

表3 土壤电阻率与防腐层破损情况Table3 Soil resistivity and coating damage

从表3可以看出,破损情况随着电阻率的增加而越来越严重。从近几年的检测中发现,油田多数埋地集输管道中无阴极保护系统。设置了阴极保护系统的集输管道,由于运行时间长,缺乏维护,目前阴极保护系统也已经失效了,无法继续起到保护管道的作用。

3 防腐层破损对管道的影响

防腐层和阴极保护系统都是保障管道安全运行的屏障,一旦防腐层发生破损或阴极保护系统失效,都将加快管体的腐蚀。结合外防腐的检测数据与管道的壁厚检测情况,统计了黄夹克和沥青玻璃布运行了不同年限的每公里防腐层破损点个数以及管道壁厚减薄情况,见图6和图7。

通过比较可以看出,防腐层破损个数与壁厚减薄程度随运行时间的变化情况基本吻合。对于防腐层破损情况来说,运行10年内黄夹克管道的破损率更高一些,而运行10年后,沥青玻璃布的破损率更高一些。主要原因分析如下:

1)黄夹克管道可分为3层,最里面是钢管,中间是保温层,最外面是保护层(通常叫做夹克层)[12]。在管道施工时,夹克层与保温层容易发生脱离,层与层之间产生空隙,容易发生腐蚀,因此黄夹克保温管道在施工时就可能已经遭到破坏。而沥青玻璃布防腐层能够与管道紧密贴合,不容易产生空隙[13—14]。

2)沥青保护层本身具有机械强度低、低温下脆裂、高温下流淌、不耐微生物和植物根茎穿透等缺点[15—17],使得外壁的保护层易脱落,导致裸露的金属外壁直接与土壤接触。随着运行时间的延长,其质量越来越差,所以在运行10年后,沥青的破损率要大于黄夹克防腐层。

从图7可以看出,当运行年限超过10年时,其减薄程度明显加强,并且沥青玻璃布防腐层管道减薄量明显高于黄夹克保温管道。因此随着使用年限的增长,应及时更换防腐层,加大巡检力度。

沥青玻璃布防腐层涂敷工艺复杂,环境污染严重,在欧洲和北美都已经被渐渐淘汰。为了克服黄夹克和沥青玻璃布的缺点,油田企业在新敷设的管道中逐渐采用 3PE防腐材料。三层结构的聚乙烯(3PE)防腐涂层具有良好的抗腐蚀性、抗水气渗透性以及力学性能,到目前为止是全球公认的使用效果最好、性能最佳的管道防腐涂层。

4 结论

通过近几年的检测工作,对油田埋地集输管道外防腐层和壁厚的检测结果和数据进行分析总结,得到如下结论:

1)油田防腐层破损情况严重,主要与管道的运行年限、埋设深度、输送介质的温度以及土壤理化性质有关。埋深不足是因为施工时没有严格按照覆土深度进行敷设,以及投产后的水土流失和人为取土破坏。针对埋深不足,应加大巡检力度,对于检测出埋深不足的位置要及时填土,否则取土的地方容易形成水坑,会加快管道腐蚀和防腐层破损。外防腐层类型与服役环境存在矛盾,对于植物根系发达、土壤湿度较大的地方,应合理更换防腐层,尤其是运行年限超过15年的管道,应缩短检测周期,及时对防腐层破损点进行合理维修。

2)在检测过程中发现,管道缺少阴极保护系统,有的即使设置了阴极保护系统,但由于运行时间长及缺乏维护,也都失效了。防腐层和阴极保护技术能够延缓管道腐蚀,所以应针对防腐层破损严重的管道,增设阴极保护系统并定期维护。

3)通过检测评价,及时发现管道防腐层破损老化、管体腐蚀与盗漏隐患,对提高埋地管道安全运行的可靠性,避免能源浪费和环境污染,延长管道的服役寿命以及被检管线的日常管理、维护、维修与更换,提供了科学依据。