火电厂TP347H与T91异种钢现场焊接工艺研究

2016-08-29王沛兰州西固热电有限责任公司甘肃兰州730060

王沛(兰州西固热电有限责任公司,甘肃 兰州730060)

火电厂TP347H与T91异种钢现场焊接工艺研究

王沛

(兰州西固热电有限责任公司,甘肃 兰州730060)

根据火电厂现场焊接作业采用两种不同的工艺,进行TP347H与T91异种钢焊接工艺试验,通过对试样接头的性能试验分析,总结出了采用预热但不进行焊后热处理的全氩弧焊接工艺是TP347H与T91异种钢现场焊接作业既经济又可靠的焊接工艺,对火电厂异种钢现场焊接作业具有实际指导意义。

异种钢;现场焊接;工艺研究

近几年随着火电机组参数的不断提高,对所使用金属材料的性能要求也越来越高,材料成分越来越复杂,在锅炉受热面金属壁温高于580℃的再热器、过热器等中,大多选用蠕变强度和抗氧化性能较好的奥氏体不锈钢(如TP347H等)、马氏体耐热钢(如T91等)等;并且已投入运行的老机组为解决由于运行超温导致的受热面管频繁爆管问题,也开始逐步选用耐高温、抗氧化性能好的马氏体高强钢(如T91等)和奥氏体不锈钢(如TP347H等)替代低合金耐热钢;电站锅炉奥氏不锈钢TP347H与马氏体耐热钢T91异种钢焊接接头数量越来越多,为了解决此类异种钢焊接问题,我们结合现场实际情况,开展TP347H和T91异种钢焊接工艺试验工作。通过对TP347H与T91异种钢焊接接头进行可焊性分析,确定焊接方法和焊接材料,研究不同焊接工艺下接头性能,制定出安全、经济的现场焊接工艺。

1 母材性能及焊接性分析

1.1TP347H钢母材性能及焊接性分析

TP347H为奥氏体不锈钢,具有较高的蠕变强度、抗蒸汽氧化、耐烟气腐蚀性能,这种材料具有较好的可加工性,主要应用于600℃以上的过热器、再热器等受热面管。TP347H钢焊接时易产生热裂纹,使用过程中有晶间腐蚀、应力腐蚀倾向,其化学成分组成见表3。

T91属于马氏体耐热钢,组织结构为回火马氏体,它有很好的冲击韧性和高且稳定的持久塑性,有很好的抗氧化性和热强性,具有较高的抗高温腐蚀的性能,具有良好的工艺性能和物理性能。这种钢具有较大的淬硬倾向,焊后空冷得到马氏体组织,焊后极易产生冷裂纹。其化学成分组成见表3。

1.2TP347H和T91异种钢焊接特点

TP347H和T91两者焊接性存在较大差异。两者其接头化学成分、金属组织和机械性能均相差较大,T91钢的线膨胀系数为12.5×10/℃,TP347H钢的线膨胀系数为18.9×10/℃,两者相差较大,焊接时由于应力和变形较大易造成开裂等缺陷。由于熔合线两侧合金元素含量不同,在焊接过程中,熔合区存在C的扩散迁移,形成脱碳层和增碳层,奥氏体钢侧生成碳化铬,使晶界贫铬,在腐蚀介质作用下产生晶间腐蚀,造成该区抗蠕变能力、持久强度和塑性等的下降,造成接头的早期失效。因此选用合适的焊接材料与焊接工艺,对确保设备安全运行至关重要。

1.3焊接方法及焊材的选取

T91的主要问题是接头的冷裂纹和过热脆化,焊接时需要采用小的焊接规范,并采取预热措施;TP347H由于其导热系数小而线膨胀系数大,焊接时易于产生较大的焊接变形,为此,焊接时应快速焊,使线能量保持在较低水平,采取较小的焊接规范。T91和TP347H异种钢接头焊接工艺采取全氩弧焊接,焊接时管内部要充氩进行保护,防止焊缝背部氧化。

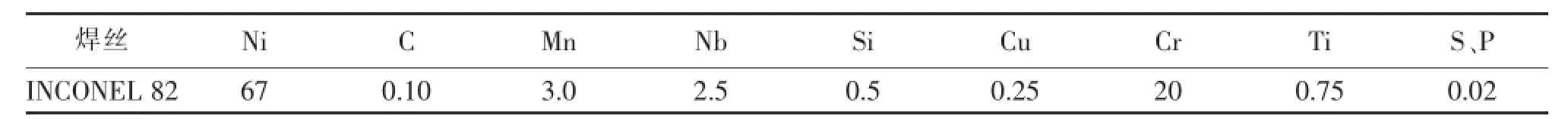

T91和TP347H焊接材料的选择,应该尽量避免焊缝熔合区产生脆性层,提高焊缝塑性和韧性;防止碳的迁移,减小扩散层;线膨胀系数在两母材之间并接近T91,减小异种钢焊接接头应力,满足接头使用性能要求。镍是一种能降低碳化物稳定性的元素,并削弱碳化物形成元素对碳的结合能力,因而提高焊缝中镍含量,是抑制熔合区碳迁移的最有效手段,所以焊接时选用焊丝INCONEL82。

2 TP347H与T91异种钢焊接工艺试验

2.1试验内容

选用镍基焊丝INCONEL82,在两种不同焊接工艺条件下,TP347H与T91异种钢进行焊接试验。对焊接接头进行力学性能及金相试验,评定焊接接头性能,优化焊接工艺参数,制定一种安全经济的焊接工艺。

2.2焊接工艺

焊接第1种工艺包括焊前预热和焊后热处理。焊接第2种工艺包括焊前预热和焊后不热处理,如表1所示。

2.2.1评定条件

表1 焊接工艺编号

1)试件规格:Ф63×4mm。

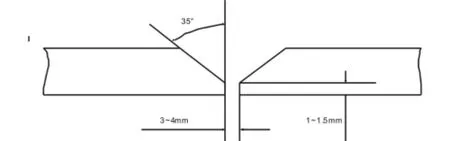

2)坡口型式:V型(如图1所示)。采用较大的坡口角度35°。

图1 坡口形状及尺寸

2.2.2焊接方法与材料

采用全氩弧焊接方法,丝牌号:INCONEL82,规格Φ2.0mm。

2.2.3焊前准备

1)焊工应具备T91和不锈钢小管焊接培训考核合格的资格证书,并进行焊前模拟练习,以掌握焊材、母材及焊机的性能。

2)焊前将坡口及附近内外壁钢材15~20mm打磨见金属光泽。

3)对口及点固焊

(a)试件对口错边量≤0.4mm,对口间隙见图1所示。

(b)采用根部直接点焊固定。

(c)点固焊前氧乙炔火焰加热点固焊区100~150mm,范围100~150℃。

(d)施焊过程中严禁在非焊接部位母材上引弧,焊接临时固定物。

2.2.4焊前预热及层间温度

1)用电脑控制加热器进行加热,采用第2种工艺时可用火焰进行预热。

2)预热升温参数:速度150℃/h,预热温度100~150℃,焊接层间温度200~300℃。

2.2.5焊接工艺参数

1)工艺参数见表2。

表2 焊接工艺参数

2)氩弧焊打底焊厚度2.5≤δws≤3.0;管内充氩气流量8~12(L/min)

3)采用两层三道排列,单道焊道宽度小于所用焊材直径的3倍,如图2所示。

2.2.6焊后热处理

1)第一种工艺采用远红外履带式加热片(小管专用),设备能自动记录曲线。

对两种工艺下完成的焊接接头试样进行外观检查,检查结果符合相关标准要求;进行射线检验(RT)和渗透检验(PT),检验结果符合相关标准规定。

图2 焊道(层)排列顺序

2)第一种工艺焊接完成后进行730~750℃×0.5h回火处理,加热和冷却速度≤150℃/h,300℃以下不再控制。

3 异种钢接头质量检验及性能试验

3.1母材和焊丝化学成分分析

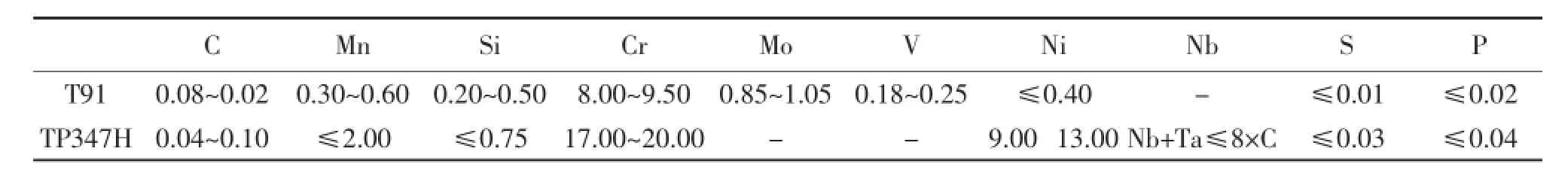

按照标准,分别对锅炉管TP347H、T91及选用的INCONEL82焊丝进行化学成分分析,结果合格。钢管化学成分见表3,焊丝化学成分见表4。

表3 T91和TP347H钢化学成分

表4 焊丝的化学成分

3.2焊接接头外观检查及无损检测

根据承压设备无损检测标准NB/T47013-2015

3.3焊接接头力学性能试验

1)按照GB/T228.1~2010标准进行常温拉伸试验,两种焊接工艺下的试样拉伸试验 Re0.2为305MPa,Rm为620~633MPa,断后伸长率44.5%~46.5%,均满足相关标准规定。

2)按照GB/T2653~2008标准进行弯曲试验,未发现裂纹,试验结果合格。

3)按照GB/T231.1~2009标准对焊接接头进行布氏硬度试验,T91侧焊缝邻近母材及热影响区的硬度在190~210HB之间,TP347H侧焊缝邻近母材、焊缝及热影响区的硬度在150~182HB之间,均满足DL/T438-2009标准对材料的要求。

3.4焊接接头金相检验

焊接试样进行金相检验,在OLYMPUSGX51金相显微镜下观察组织,金相组织无裂纹、无过烧组织、无淬硬性马氏体组织,符合相关技术标准要求。

4 工艺试验结论

1)外观检查、射线检验(RT)和渗透检验(PT)无损探伤结果均合格;

2)不同工艺得到的异种钢接头的拉伸试样均断于TP347H侧母材,拉伸强度较接近,符合相关标准规定,试验结果合格;

3)两种焊接工艺的试样弯曲试验结果合格;

4)不同工艺得到的焊接接头焊缝邻近母材、焊缝及热影响区的硬度均满足相关标准要求,检验结果合格;

5)不同工艺得到的焊接接头的金相组织均符合相关技术标准要求,检验结果合格。

综合以上试验结果可知,两种焊接工艺均满足要求,但采用预热但不进行焊后热处理的焊接工艺,不但焊前预热工序简单,而且不包括焊后热处理程序,省力省时,效率较高,符合机组检修周期特点,比较适合现场实际焊接作业要求,故此工艺为火电厂TP347H与T91异种钢焊接作业理想的现场焊接工艺。

[1]火力发电厂焊接技术规程DL/T869-2012.

[2]火力发电厂焊接工艺评定规程DL/T868-2004.

[3]承压设备无损检测标准NB/T47013-2015.

[4]火力发电厂异种钢焊接技术规程DL/T752-2010.

TG44