宽厚板铸坯中间裂纹缺陷的研究与控制

2016-08-25于铭杰

于铭杰

(莱芜钢铁集团银山型钢有限公司)

宽厚板铸坯中间裂纹缺陷的研究与控制

于铭杰

(莱芜钢铁集团银山型钢有限公司)

通过对莱钢宽厚板连铸机铸坯中间裂纹缺陷的研究分析,总结出钢水中碳、锰元素与中间裂纹产生几率的关系,认为扇形段辊缝精度和二冷强度是影响铸坯中间裂纹的关键因素,良好的辊缝精度和喷嘴状况能够有效避免铸坯中间裂纹的产生,钢水过热度和拉速等连铸工艺条件也是中间裂纹的产生因素,并根据裂纹产生的原因制定了整改措施。

宽厚板铸坯中间裂纹钢水成分设备精度

0 前言

莱钢宽厚板连铸机铸坯中间裂纹是影响铸坯质量的主要缺陷之一,经统计2015年铸坯中间裂纹发生几率约占总检测量的30%,中间裂纹缺陷对产品质量带来较坏的影响。通过分析中间裂纹出现的规律,查找连铸生产工艺及设备参数对裂纹的影响,分析中间裂纹的产生原因,并制定相应的措施,从而有效提高了铸坯质量。

1 连铸机主要设备参数

莱钢银山型钢炼钢厂宽厚板连铸机为一机一流多点弯曲多点矫直直弧形板坯连铸机,基本半径10 m,拉速范围为0.7 m/min~1.9 m/min,生产断面为(200、250、300)mm×(1500~2500)mm,二冷区采用二冷动态配水和动态轻压下,共分10个区,气雾冷却。

2 中间裂纹的成因分析

国内外学者对板坯中间裂纹的产生原因做过大量的研究,结果表明钢水质量、设备参数、拉速、钢水过热度、二冷强度等多种因素均对中间裂纹的产生有较显著的影响[1]。莱钢铸坯中间裂纹主要发生在铸坯内弧,距离铸坯表面约50 mm~90 mm,裂纹呈不规则波浪形,如图1所示。裂纹大多出现在碳含量0.13%~0.18%范围内的合金钢种,生产此类钢时铸坯冷却强度、过热度、钢中S含量等因素控制基本相同,因此主要从钢中C、Mn含量、拉速以及辊缝控制精度等方面分析中间裂纹产生的原因。

图1 低倍检测中间裂纹形貌

2.1C含量对中间裂纹产生的影响

碳化物在钢中的形态和多少决定钢的强度和硬度,即随着C含量的增加,钢的强度、硬度、耐磨性增加,而钢的塑性和韧性下降。钢中碳含量对铸坯中间裂纹的影响较大,特别是碳含量在0.13%~0.18%之间,该区间铸坯发生包晶反应时引起相变应力导致裂纹产生。通过对多炉次低倍检测结果分析总结,得出钢中碳含量对中间裂纹发生率的影响曲线图,如图2所示。

图2 碳含量与中间裂纹发生几率的关系

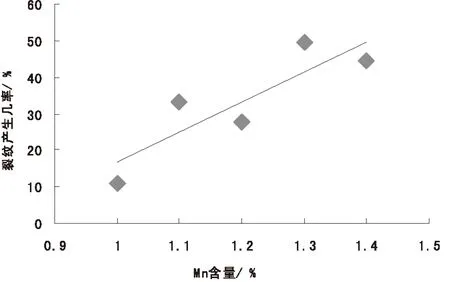

2.2Mn含量对中间裂纹产生几率的影响

钢中Mn元素对中间裂纹的影响主要表现为,因铸坯的柱状晶较发达,容易造成晶间偏析,富集的锰、磷、硫等元素以夹杂物的形式存在于晶界上,它们的凝固偏析大大降低了树枝晶晶界的高温强度和高温塑性,降低了钢的临界应变值,引起晶间脆性,形成裂纹扩展路径;同时降低了树枝晶界液膜的凝固点,使钢的第Ⅰ脆性温度区向低温区移动,增加了中间裂纹的出现几率和延伸长度[2]。锰含量的多少对中间裂纹产生几率的影响如图3所示。

图3 锰含量与中间裂纹发生几率的关系

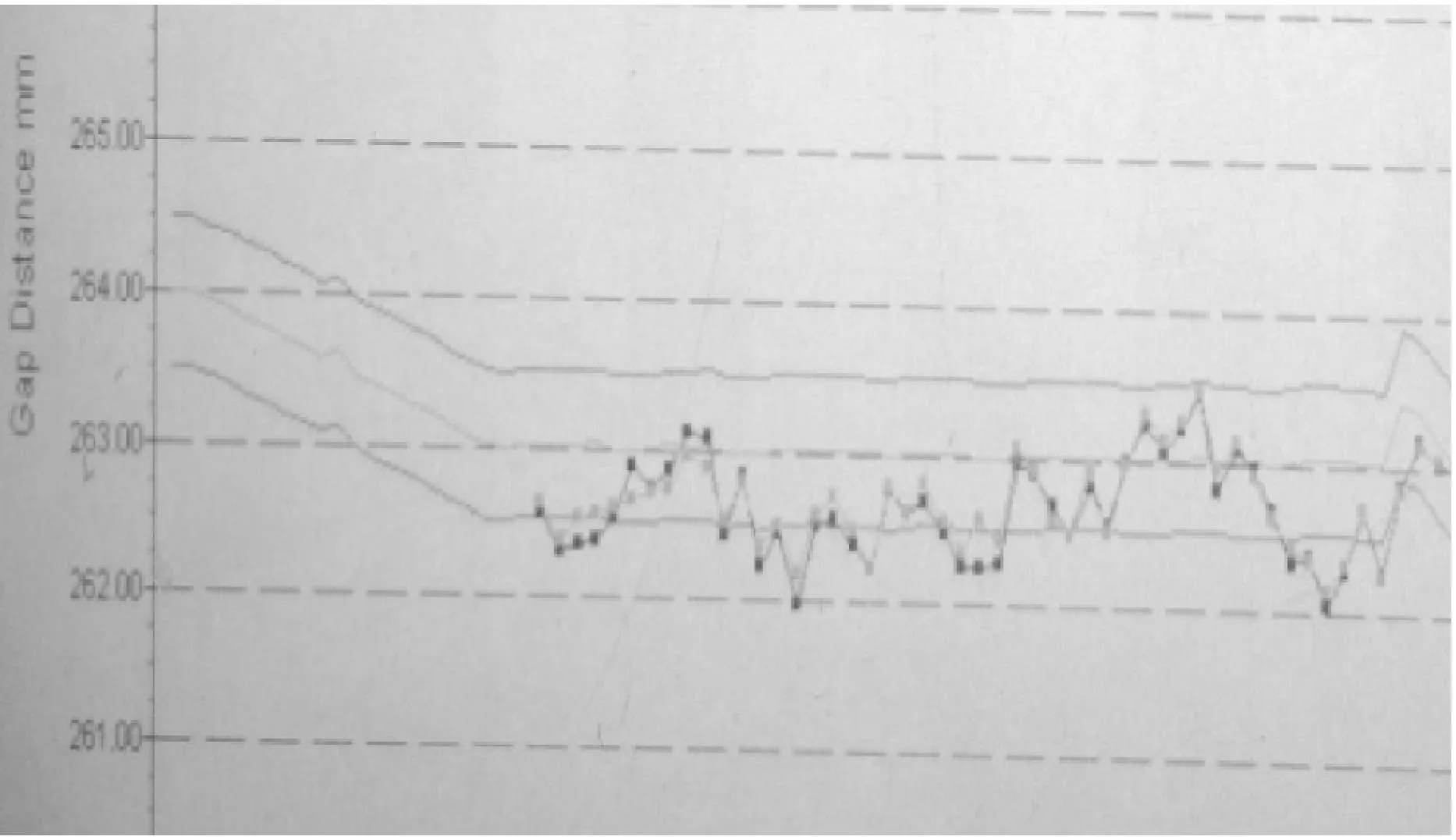

2.3设备精度对裂纹产生的影响

随着扇形段通钢量的增加,扇形段对弧精度和辊缝值都会趋于恶化,辊缝值会逐渐偏离0.5 mm以内的正常控制要求,有时甚至有个别辊缝值偏差超过1.0 mm~2.0 mm,造成高温铸坯在固液界面所承受的应力如矫直应力、弯曲应力等增加,当应力超过铸坯的高温强度和极限应变值时,容易诱发中间裂纹的产生,特别是在铸坯凝固末端辊缝超差对中间裂纹的影响更严重[3]。生产实践证明,设备精度不能满足要求的情况下,很难避免中间裂纹的产生,在出现严重裂纹时,对相应的扇形段进行更换后,铸坯质量会得到明显提高。图4、图5列出了某次检修前后扇形段辊缝调整情况以及铸坯低倍检测情况。

(a) 检修前扇形段辊缝趋势图

(b) 检修前低倍检测结果

(a) 检修后扇形段辊缝趋势图

(b) 检修后低倍检测结果

2.4二冷强度对中间裂纹的影响

铸坯冷却强度的大小对铸坯内部质量有重要的影响。当铸坯经过喷水段的强烈冷却进入辐射冷却区时,铸坯中心热量向向外传递,使铸坯表面温度回升,坯壳受热膨胀,凝固前沿引起张力应变。当某一局部位置的张力应变超过该处的极限变形值时,就产生中间裂纹[4]。另外,因二冷喷嘴堵塞或喷偏、水雾化情况不良、喷嘴型号使用错误等情况的影响,将导致铸坯表面冷却不均匀,铸坯局部回温过快,也会造成铸坯凝固不均匀,应力集中,进而产生中间裂纹缺陷。

3 减少中间裂纹的控制措施

3.1控制钢水成分,提高钢水质量

中碳合金钢中锰元素的含量偏高,容易造成晶间富集,同时元素碳、磷、硫等元素也容易出现晶间偏析,因此钢种成分设计时,在满足客户要求的情况下,碳含量尽量要避开包晶反应区,同时要减少锰、磷、硫等偏析元素的含量,控制中间裂纹产生的内因。

3.2提高设备精度

扇形段设备精度是保证铸坯内部质量的基础,辊缝值偏差大是导致铸坯产生中间裂纹的关键因素,因此要加强设备管理,每次换方和检修期间测量辊缝值,保证扇形段对弧误差小于0.3 mm,辊缝值误差小于0.5 mm,尽量保证在0.3 mm以内。另外要加强辊缝仪的检查和维护,保证辊缝测量值准确可靠,能够反映正确的扇形段设备状况,避免连铸机“带病”作业,发现设备状况不佳时要及时更换有问题的扇形段。

3.3提高铸坯低倍检测频率。

每个浇次至少取一块低倍样进行低倍检验,提高低倍检测的及时性,有异常情况能够及时反映出来,生产车间要对每块低倍样分析总结,根据中间裂纹的位置和形貌计算裂纹产生的位置,有针对性的采取措施及时解决,避免问题扩大化。

3.4加强二冷系统的管理

优化二冷配水模型,比水量由0.5 L/kg提高至0.6 L/kg,对各段的水量分配进行了优化,使铸坯表面温度回升不超过100 ℃/m。另外加强生产过程和停浇期间的喷嘴检查,及时清理或更换堵塞、分叉和喷偏的喷嘴,保证喷嘴通畅,覆盖均匀。加强二冷水过滤器和管路的管理,防止铁锈或油泥对过滤网的堵塞,定期检查管路情况,防止出现管路堵塞或漏水的情况。

3.5提高连铸工艺的稳定性

连铸机浇注过程中拉速和钢水过热度也会影响铸坯柱状晶的比例、凝固坯壳的厚度和凝固末端的位置,拉速过快和过热度高 增加中间裂纹产生的几率,因此连铸机要保证“三恒”浇注,即恒温、恒速和恒液面,钢水过热度严格控制在20 ℃以内,拉速波动不超过±0.05 m/min,中间包尽量保证高液面浇注,避免钢水卷渣,减少非稳态浇注对铸坯内部质量的影响。

4 取得效果

通过采取上述措施,莱钢宽厚板铸坯内部质量得到明显改善,中间裂纹缺陷率由30%左右降低至10%以下,且裂纹等级基本控制在1.0级以下,达到预期目标。

5 结论

通过对莱钢宽厚板连铸机铸坯中间裂纹的研究分析,得出以下结论:

(1)碳含量0.15%~0.17%时铸坯产生中间裂纹的几率最大,锰含量对中间裂纹有影响,随着锰含量的增加,中间裂纹产生几率也相应增大。

(2)扇形段辊缝精度和二冷强度是影响铸坯中间裂纹的关键因素,良好的辊缝精度和冷却制度能够有效避免铸坯中间裂纹的产生。

(3)连铸工艺对中间裂纹的产生有影响,合理的控制钢水过热度、拉速能够减少中间裂纹缺陷的产生。

[1]许春雷,裴云毅,蒋晓放,等.炼钢与连铸[M].北京:兵器工业出版社,2001:184.

[2] 修立策,高靖超,赵志洪.连铸板坯中间裂纹成因分析及改进实践[J].炼钢,2007,23(4):25-28.

[3] 辛博,陈伟庆,赖朝彬,等.新钢连铸板坯中间裂纹的成因与控制[J].连铸,2008 (2):20-23.

[4] 陈雷.连续铸钢[M].北京:冶金工业出版社,2000:131-131.

RESEARCH AND CONTROL OF CRACK IN MEDIUM PLATE SLAB

Yu Mingjie

(Yinshan Steel Steelmaking Plant, Laiwu Iron and Steel Group Co., Ltd)

Through the study and analysis on intermediate crack defect of medium plate slab in Laiwu Steel, the relationship between the carbon and manganese in steel and the probability of intermediate crack is summarized. It is considered that the relationship between think fan-shaped section of the precision of roll gap and secondary cooling intensity are the key factors influencing the slab middle crack, good precision of roll gap and the nozzle condition can effectively avoid the slab cracks, continuous casting process conditions such as liquid steel superheat and drawing speed also are the production factor of the intermediate crack. According to the causes of crack, the corrective measures are made.

medium plate slabintermediate crackmolten steelequipment precision

联系人:于铭杰,工程师,山东. 莱芜(271104),莱芜钢铁集团银山型钢有限公司炼钢厂;:2016—4—30