供宝鸡法士特45热轧圆钢缺陷控制浅析

2016-08-25杨舒

杨 舒

(本钢板材股份有限公司)

供宝鸡法士特45热轧圆钢缺陷控制浅析

杨舒

(本钢板材股份有限公司)

简述了本钢特钢厂供宝鸡法士特45热轧圆钢生产过程中出现的质量问题;分析了定尺长度控制超差问题产生的原因;针对定尺长度超差问题,对不同锯切温度与热膨胀系数做试验对比,并提出了现有生产条件下对该品种定尺长度的有效控制方法。

45钢锯切温度热膨胀系数径向尺寸轧后硬度

0 引言

供宝鸡法士特45#热轧圆钢是本钢特钢厂传统重点产品。该产品在使用时对径向尺寸、定尺长度、轧后硬度均有较高的要求,但在实际生产过程中该产品经常会出现圆钢径向尺寸超差、定尺长度超差及轧后硬度不合等质量问题。笔者就此对供宝鸡法士特45#热轧圆钢在大生产过程中的质量控制难点进行了分析,并提出改进措施,最终取得了良好效果。

本钢特钢厂棒材产线生产模式分为大棒连轧线及小棒连轧线,大棒产线为:800初轧可逆式开坯机开坯+12架大棒POMINI短应力线轧机连轧产材,缓冷保温≥24 h出坑+后续精整工序成材发货;小棒连轧线为:800初轧可逆式开坯机开坯+24架大棒POMINI短应力线轧机连轧产材,空冷+后续精整工序成材发货。

1 常见缺陷问题

1.1定尺长度超差

供宝鸡法士特45热轧圆钢本钢BX960-2015企业标准规定,钢材允许的长度偏差为+40 mm,比GB/T702-2008中规定的钢材允许长度偏差+50 mm严格。连续生产过程中,大棒连轧机组小规格材(Φ85~Φ95)由于规格小温降快,经常出现径向尺寸超差、定尺长度超长问题。

1.2径向尺寸超差

供宝鸡法士特45热轧圆钢目前执行BX807-2013、BX960-2015两个技术标准。BX807-2013中规定普通订货圆钢直径允许偏差应符合GB/T702中1组规定,楔横轧用Φ90~Φ130圆钢直径允许偏差为-0.5 mm~+1.3 mm;BX960-2015中规定同一支钢材直径必须均匀,直径Φ80~Φ130钢材直径波动≤1.0 mm;直径≤Φ80 钢材直径波动≤0.6 mm。综合两个技术标准,该产品产径向尺寸控制严格,特别是尺寸一致性要求更严。

在实际生产中,由于受钢坯加热温度变化、轧槽损耗、工艺参数波动等素影响,容易出现径向尺寸超差。

1.3轧后硬度不合

本钢BX807-2013企业标准中规定直径 1/2 处硬度和表面硬度均不大于HBW229;本钢BX960-2015企业标准中规定距表面10 mm 处硬度不大于230 HBW。在实际生产过程中,由于入保温坑温度不足,经常出现轧后硬度过高(240 HBW左右)问题。

2 典型问题分析

2.1定尺长度超差

该品种钢材定尺长度为6 m定尺,长度偏差+40 mm。出现定尺长度超差问题的规格全部为Φ85~Φ95圆,即大棒小规格(大棒产线最小规格为Φ85圆),实际产材长度为6.03 m~6.06 m,超差比例>30%。由于大棒小规格钢材产材长度长降温快,且在由于大棒辊道长度不足,产材需要进行分段,即利用飞剪将一整支钢材从中间断开,第一支与第二支并列排布,最后用托车送至锯切辊道。热锯切割时钢材温度跨度大,而定尺锯只能有唯一定尺长度,故造成低温切钢长度超差。

2.1.1试验分析

选取Φ85~Φ95圆4 m~6.2 m范围定尺合同钢材,分别进行3次试验。

2.1.1.1第一次

轧制序号:L50170301;规格:Φ90;钢种:45;热定尺长度6.1 m。

方案目的:测量VR28辊道两支钢材长度差,试验数据见表1。

2.1.1.2第二次

轧制序号:L50157601;规格:Φ95;钢种42CrMoA;热定尺长度6.1 m。

方案:按切钢顺序编号,前后两支钢材区别编号,试验数据见表2。

2.1.1.3第三次

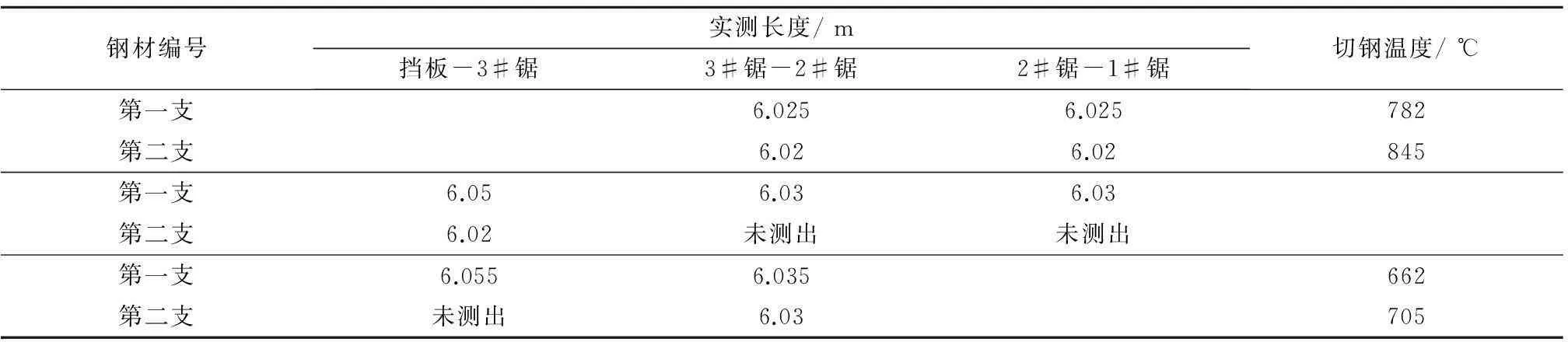

轧制序号:L50176001;规格:Φ90;钢种40Cr;热定尺长度6.1 m。

方案:按切钢顺序编号,前后两支钢材区别编号,试验数据见表3。

表1 第一次实测长度数据

注:未测量切钢温度,未在同一支钢材前后编号。

表2 第二次实测长度数据

注:切钢温度测量位置为VR30辊道入口,即切后温度。主尺长度较好,末节长度长于头节。

表3 第三次实测长度数据

注:此次试验时,挡板-3#锯切钢长度最长,3#-2#锯切钢长度最短,3#锯跑尺现象明显。

从表1、表2和表3可以看出,同一坯料生产的钢材头、尾随温度的降低而最终产生轧材长度变化,变化范围约20 mm;分段后同一钢材前后两支之间温差100 ℃时,长度相差10 mm左右;3次试验热定尺长度均为6.1 m,第二次试验中主尺寸(不包含异常波动)6.2 m~6.3 m,效果最好。

由于钢材在相变温度附近时体积变化最为明显,切钢温度在A1线727 ℃附近时体积收缩最大,最终产材长度波动也越大,故造成长度超差。

2.2径向尺寸超差

由于特钢厂径向尺寸控制采用正公差轧制,孔型、卡尺设计,尺寸上下线、椭圆度控制要求均严于用户协议要求。产生径向尺寸超差的主要影响因素为:1) 两台加热炉坯料间温度差过大,在轧制过程中容易产生尺寸波动;2) 连轧小棒线采用取料量尺位置,取料位置偏向于尾部,由于尾部钢材尺寸无法反应整支钢材堆拉关系,测量有失实风险。

2.3轧后硬度不合

为达到用户协议中要求的轧后硬度,工艺设计时制定了大棒材≥600 ℃入保温坑的温度制度。在生产中由于产线设计时热锯切割效率及冷床工作效率低于轧机生产效率,经常会造成棒材在冷床停留时间过长导致入坑温度不足,最终造成轧后硬度过高问题。

3 控制措施

3.1控制小规格热料定尺长度

1) 控制切钢温度目标大于760 ℃,确保热料剪切钢温度高于相变温度;

2) 为减少工人频繁进行调尺操作,加快生产进度,长度热定尺仍控制6.1 m;

3) 控制轧制节奏,减少钢材在编组台架等待时间,保证切割温度;

4) 保证锯机运行状态,杜绝跑尺现象;

5)钢材撞击定尺挡板时必须保证轻触,防止因猛烈撞击造成的钢材回弹或挡板后缩。

3.2径向尺寸控制

1)严格执行正公差轧制;

2)小棒连轧线产材量尺头、中、尾各取1段进行量取;

3)执行V1入口温度SPC控制制度,随时监控温度变化。

3.3轧后硬度控制

1)排产时保证该钢种生产顺序靠前,以保证冷床清空;

2)生产时大棒连轧产线降低生产节奏,保证编组台架不允许摆放超过2板待切割钢材;

3)大棒冷床单区摆钢,以保证最快速度入保温坑。

4 结论

在现有生产条件下,对于供宝鸡法士特45热轧圆钢的质量控制主要在于切割温度及缓冷温度的控制,高温切钢与高温入保温坑对于保证产材长度及轧后硬度有着重要的影响;径向尺寸精度控制的关键在于保证正公差轧制与温度均匀。从目前积累的经验来看,低轧制节奏保证较高的温度制度对于该钢种的控制有明显的效果,然而由于对控制生产节奏的生产效率下降的问题则是下一步继续探讨的问题。

[1]邹家祥主编. 轧钢机械.第三版[M].北京:冶金工业出版社,2004:280-281.

[2]徐春等. 型钢孔型设计[M].北京:化学工业出版社,2008:18-20.

[3]赵志业. 金属塑性变形与轧制理论.第二版[M]. 北京:冶金工业出版社,1999:70-79.

[4]孟延军主编. 轧钢基础知识[M].北京:冶金工业出版社,2005:170-178

ADJUSTING ANALYSIS ON CONTROLLING THE DEFECTS OF 45 HOT-ROLLED BAR FOR BAOJI FASHITE

Yang Shu

(Plate Co Ltd, Benxi Iron and Steel Group)

The common defects on rolling 45 hot-rolled bar for Baoji Fashite is sketched. The causes of major defect is analyzed. Test comparison of different cutting temperature and thermal expansion coefficient is carried out, and an effective control method for the fixed length of the steel is put forward under the current production conditions.

45 steelcutting temperaturecoefficient of thermal expansionradial dimensionshardness

联系人:杨舒,工程师,辽宁.本溪(117000),本钢板材股份有限公司特殊钢厂;2016—4—12