曲轴位置传感器信号精度的研究

2016-08-24顾洁赵校伟泛亚汽车技术中心有限公司上海201201

顾洁,赵校伟(泛亚汽车技术中心有限公司,上海201201)

曲轴位置传感器信号精度的研究

顾洁,赵校伟

(泛亚汽车技术中心有限公司,上海201201)

曲轴位置传感器对发动机上止点的探测是发动机管理系统的控制基础,了解曲轴传感器的信号精度尤为重要。本文简要介绍了数字式曲轴位置传感器的工作原理,分析了数字式曲轴位置传感器的信号精度产生的原因、影响因素和测试、修正方法。

曲轴位置传感器 信号精度 信号轮

1 概述

发动机曲轴位置传感器用于监测发动机曲轴转动位置和转速,并把曲轴的角度位置转化为电信号输出给发动机的控制器,用于控制发动机的点火时刻及喷油时刻等参数。曲轴位置传感器通常还会与凸轮轴位置传感器一起使用,一方面在发动机起动时与凸轮轴传感器信号进行同步,发动机开始喷油及点火;另一方面与凸轮轴位置传感器配合以识别活塞运行及发动机相位关系,并对配置有可变正时系统的相位进行位置反馈。凸轮轴和曲轴信号所提供的相位基准是传统发动机控制体系的基础。

位置传感器类型按照输出信号类型分为模拟信号与数字信号两大类。模拟信号主要是磁电传感器,数字类主要包含霍尔效应传感器和磁阻传感器。本文主要阐述了应用较广的数字类传感器的输出特性和信号精度。

2 曲轴位置传感器及信号轮工作原理

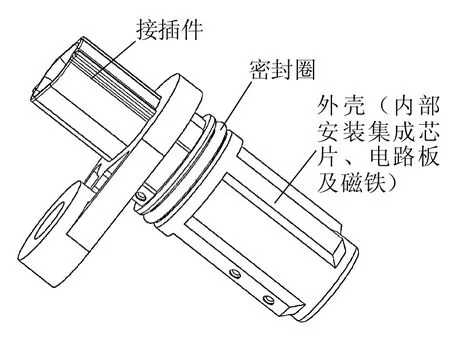

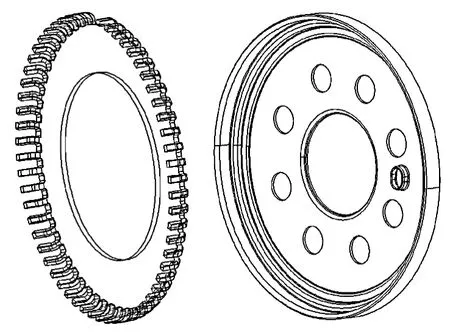

数字式曲轴位置传感器结构一般主要包括接插件,密封圈,外壳及安装在壳体内的带有感应元件的集成芯片、电路板及磁铁,如图1所示。信号轮目前主流设计一般是带有机械齿型或者无机械齿但经过磁化处理的两种设计,如图2所示。

图1 曲轴位置传感器结构示意图

图2 带齿和不带齿的信号轮示意图

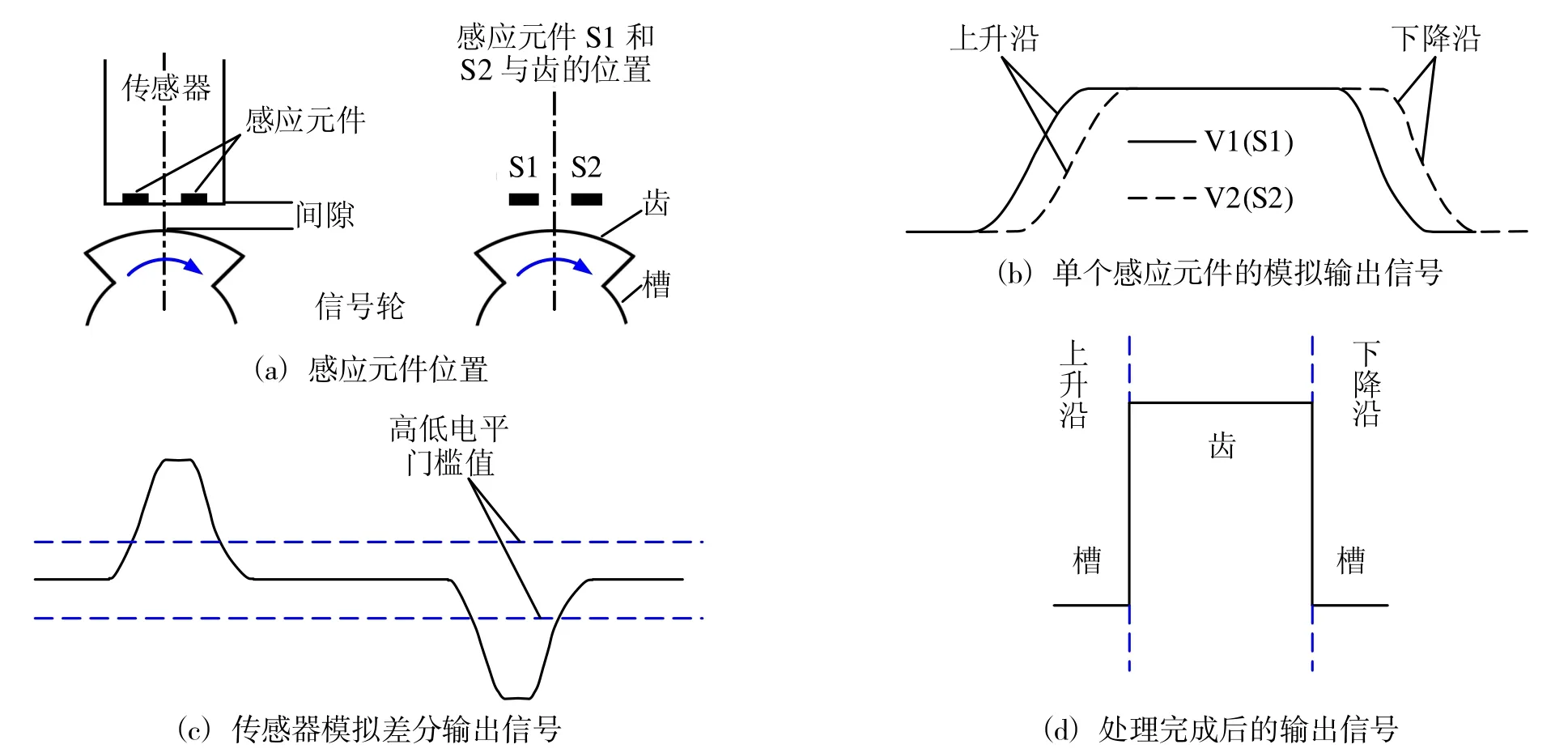

当把通有电流的金属棒放置在垂直于它的平面的磁场中时,在棒子的两端便有电势差产生。曲轴信号轮装配在曲轴上,当曲轴转动时,安装在曲轴上的信号轮随之转动。信号轮齿在进入磁场区域、处于磁场区域中及离开磁场时,在通电的传感器回路中产生周期性的感应电压,并经过信号处理后输出到控制器进行转速计算及控制。常用的传感器设计一般集成有2个感应元件S1和S2,见图3(a)[1]。S1和S2的中心线穿过信号轮齿中心线。S1和S2与信号轮的相对位置不同会感应产生如图3(b)所示的不同的感应电压曲线V1和V2,差分输出(V1-V2)可以得到图3(c)的差分输出曲线。为更容易地识别和判断齿和槽的位置,对曲线的波峰和波谷可设置固定的高电平和低电平门槛限值,即得到与机械齿的齿顶及齿槽相对应的高电平和低电平信号输出曲线,见图3(d)。

图3 信号感应原理

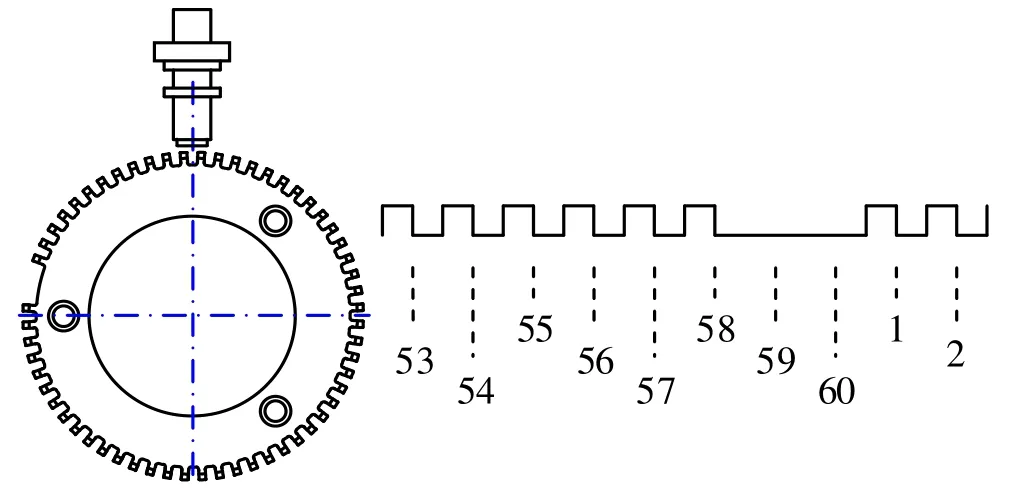

图4 信号波形图

目前信号轮齿数较多采用(60-2)齿的设计,即包含了58个小齿形和2个缺齿。其中一个小齿形包括了齿顶和齿槽部分,角度为6℃A,2个缺齿为12℃A。信号轮转动一圈产生如图4所示的波形图:58个小齿型波形信号和1个大齿缺的信号。

3 信号精度定义及影响精度的因素

3.1信号精度定义

曲轴位置传感器所输出的上升沿或下降沿的信号与曲轴信号轮的机械齿或磁性齿实际位置的角度差异称为信号精度。可覆盖各种极限条件下的信号精度称为完全信号精度。之所以电子信号与机械结构间产生差异是由于磁场的空间分布与机械齿边沿并不会重合,如当机械齿边沿在即将进入传感器区域之前时,可能已经在磁场作用下产生了感应电压,在机械齿边沿刚离开传感器区域后,磁场作用还存在,还会存在感应电压,因此电信号与机械齿位置并不会完全重合,总是有信号偏差。

3.2信号精度影响因素

传感器信号精度受很多因素的影响,主要为下列因素。

(1)如图3(a)所示,传感器内部感应元件S1及S2中心线与信号轮齿的中心线的相对位置公差会产生固定的信号精度偏差。为了改善传感器的防抖性能,降低模拟信号的噪音,提高信号的信噪比,一般传感器芯片电路都会内置低通滤波器,该滤波器会造成固定的微秒级别的信号延迟。以10 μs延迟为例说明其对精度的影响,当发动机转速较低时,如600 r/min,10μs时间的延迟带来的精度偏差约为0.05°;当转速上升至6 000 r/min时,该延时带来的精度误差则增大为0.6°。

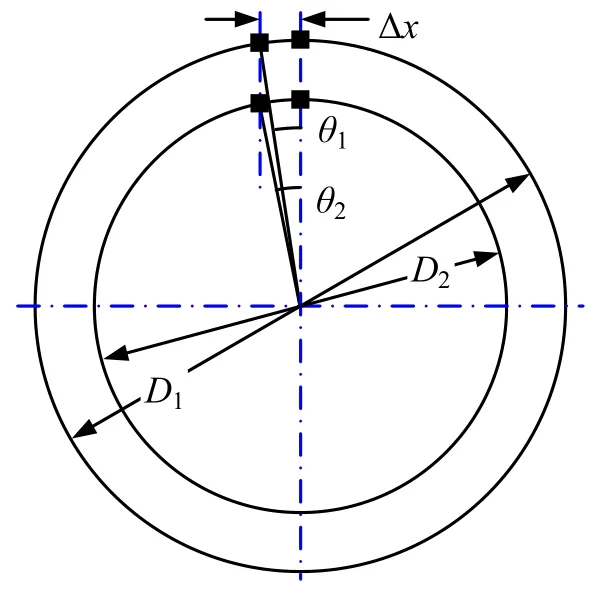

(2)信号轮直径大小也会影响信号的角度偏差,同样的安装偏差Δx下,信号轮径D越大,产生的角度偏差θ越小,参见图5。在设计时应结合安装布置、信号轮类型等综合考量,选择合适的信号轮直径。

图5 信号轮直径对精度的影响

(3)传感器与信号轮之间的空气间隙z是传感器设计安装布置的重要因素之一,如间隙大到一定程度信号精度会明显变差,甚至会出现探测不到的情况。此外,产品批量制造时公差因素及与发动机其它部件之间配合安装公差都会影响到精度,如图6所示。

除了以上因素,环境因素主要是温度方面也会对精度产生一定的影响,需要考虑到发动机舱或机油温度会在-40℃到150℃之间变化。

4 信号精度测试

为了获得比较理想的信号精度,在进行传感器及信号轮的初始设计时就需要考虑上述的各种影响因素。初始设计主要包括传感器芯片选型;信号轮类型、直径、齿型的设计;以及二者相对安装方式及位置,当这些设计参数确定了之后,滤波延迟、感应元件位置偏差及信号轮直径的偏差影响已基本确定。要获得准确的精度数据,可基于初始设计制造小批量的样品并通过传感器信号测试台调整二者相对安装位置对信号精度的影响。

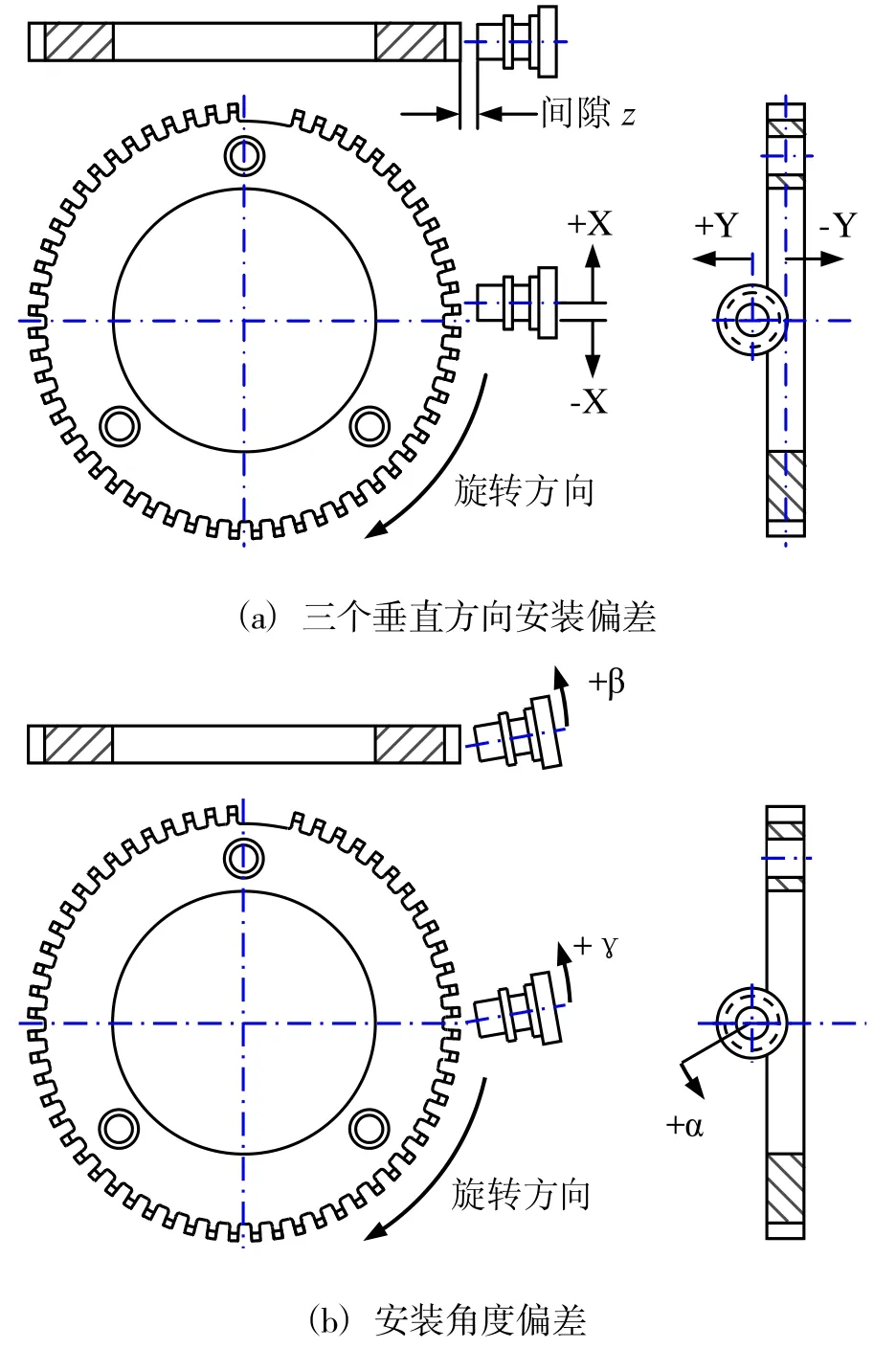

图6 安装公差示意图

4.1测试工况

选择了30件某数字传感器样品和直径为140 mm的58(60-2)齿的冲压成型信号轮进行精度测试[2]。测试需覆盖下列各种条件:

(1)间隙z:间隙范围0.1mm~1.5mm,名义间隙0.8mm;

(2)环境温度t:-40℃~150℃;

(3)转速传感器安装偏差:x和y方向位置偏差为±1.5mm,角度偏差α为±8°,β和γ为±3°。

将以上各个测试工况点进行组合形成若干组测试工况,每个传感器在各工况下依次进行测试,每次测试信号轮转速按照20、500、1 000、2 000、4 000、6 000和8 000 r/min设置,对测试数据进行记录。

4.2信号精度测试结果

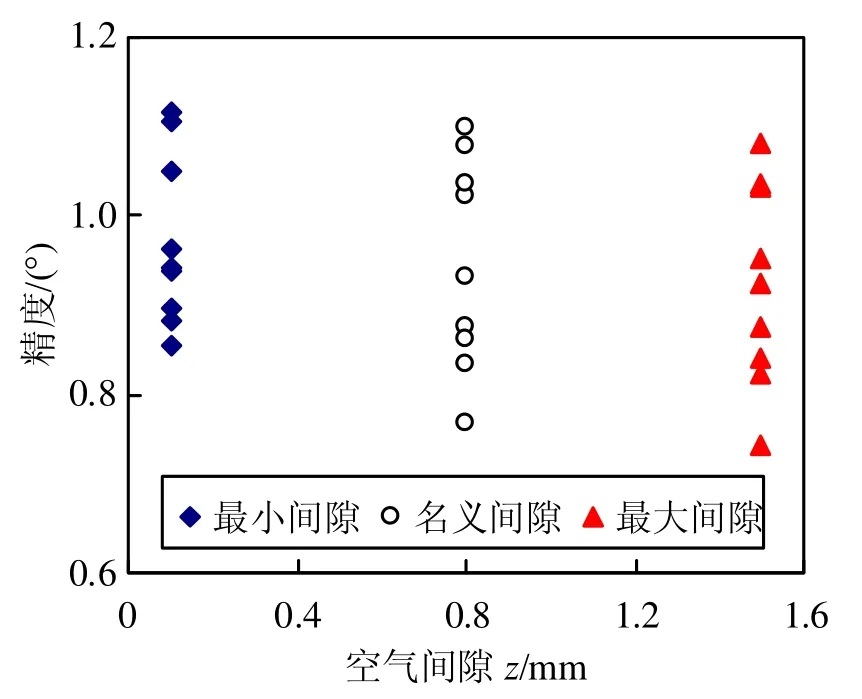

图7中每个数据点为一个复合测试工况下(覆盖了第4.1小节中温度变化,转速变化,安装间隙变化等)的30个样品的平均精度数值,分析空气间隙z的变化影响,发现在设计间隙内该传感器的精度差异并不明显。

图7 不同空气间隙下的精度差异

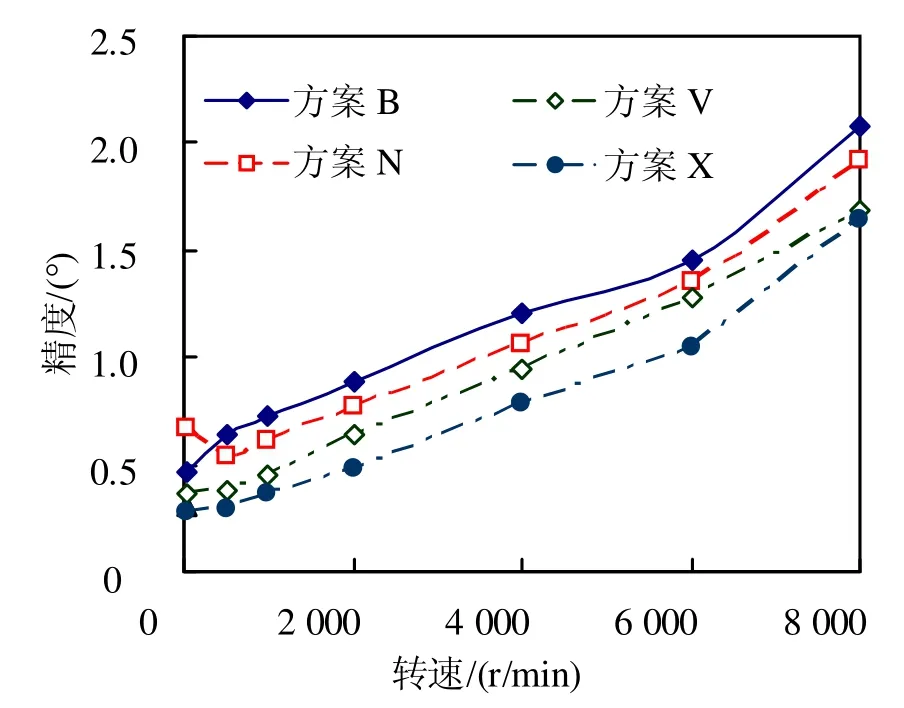

图8中的曲线为转速传感器在各种测试工况下的信号精度随转速变化的曲线,其中每条曲线反映一种测试工况。由于试验方案较多,图8中没有绘制出全部曲线,仅列出有代表性的4根曲线,以说明这些工况对传感器读数精度的影响。方案N的测试条件为室温条件、空气间隙为名义值且安装公差均为0,方案B与方案N主要差异是B设定了三个垂直方向的安装偏差。方案X与方案V均设置为最大空气间隙、最大安装角度偏差,主要差异是温度不同:X为150°,V为-40°。从曲线可以看出,随着转速的增大,信号精度的偏差逐渐增大,这主要与之前介绍的滤波延迟的影响密切相关。方案B与方案N约0.05°差异,方案X与方案V最大时有0.2°的差异,可见三个垂直方向的安装偏差、温度对精度都有一定的影响。

图8 精度随转速变化曲线

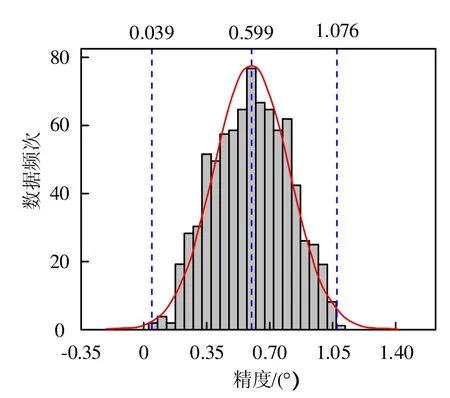

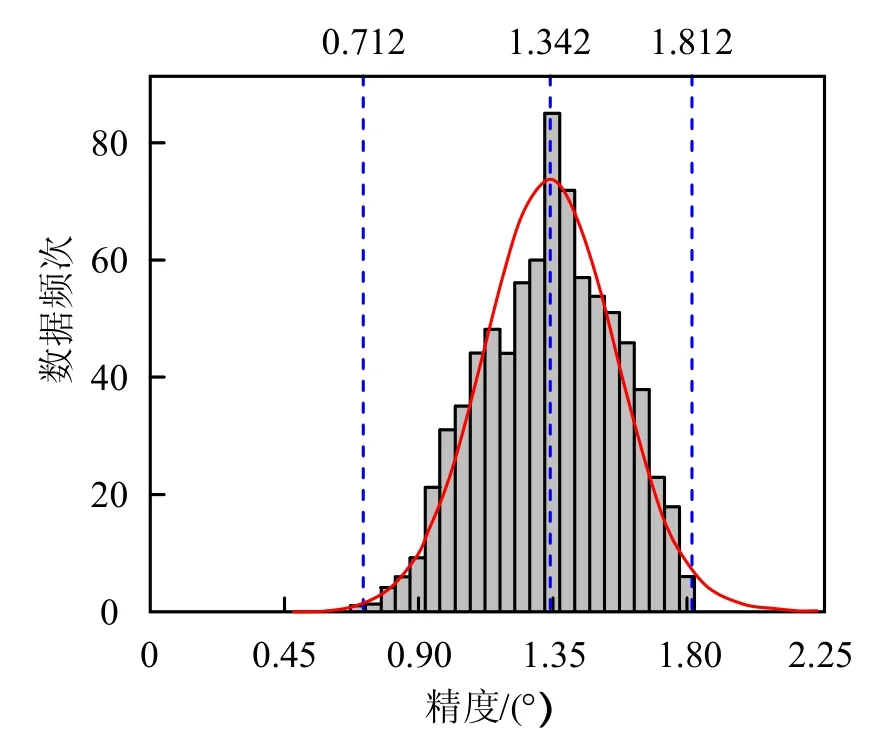

图9和图10分别是1 000 r/min和6 000 r/min时,30个测试样品在27种组合工况下的810个信号精度测试数据统计分布的结果,横坐标为精度数值,纵坐标为精度数值出现的频次,在1 000 r/min时分布均值为0.599°,在6 000 r/min时分布均值为1.342°。

图9 1 000 r/m in时信号精度统计数据

图10 6 000 r/m in时信号精度统计数据

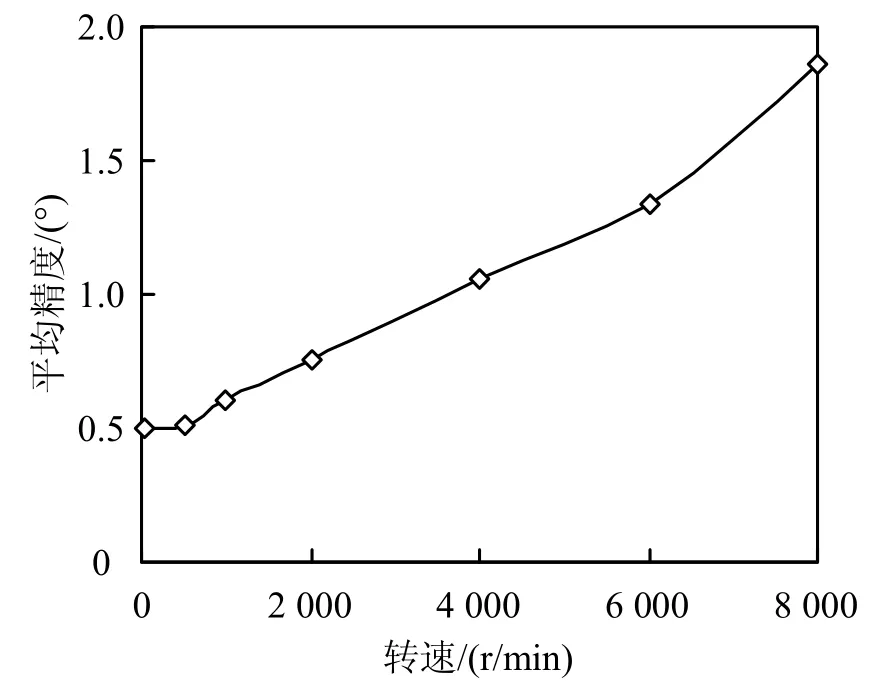

完成所有传感器样品测试后,按照20 r/min到8 000 r/min的转速,依次对各转速下的精度数据进行数据统计分析,即可以获得不同测试转速下平均精度的分布曲线图,参见图11。

图11 各个转速下的平均精度

4.3信号精度的影响

获得了准确的完全精度后有什么实际意义呢?对于电子控制系统,发动机控制器依靠输入的电子信号来识别曲轴的位置,并进行点火和喷油等参数控制。可见收到的电子信号与实际的机械位置差异对控制的精确度是有影响的,如果信号精度偏差过大,会造成信号探测到的上止点与缸压传感器探测的实际气缸压力最高点不一致,也会对点火角及喷油时刻有影响,特别是增压发动机点火角偏差会对扭矩输出比自然吸气发动机更为敏感,如果偏差较大可能会影响扭矩输出。

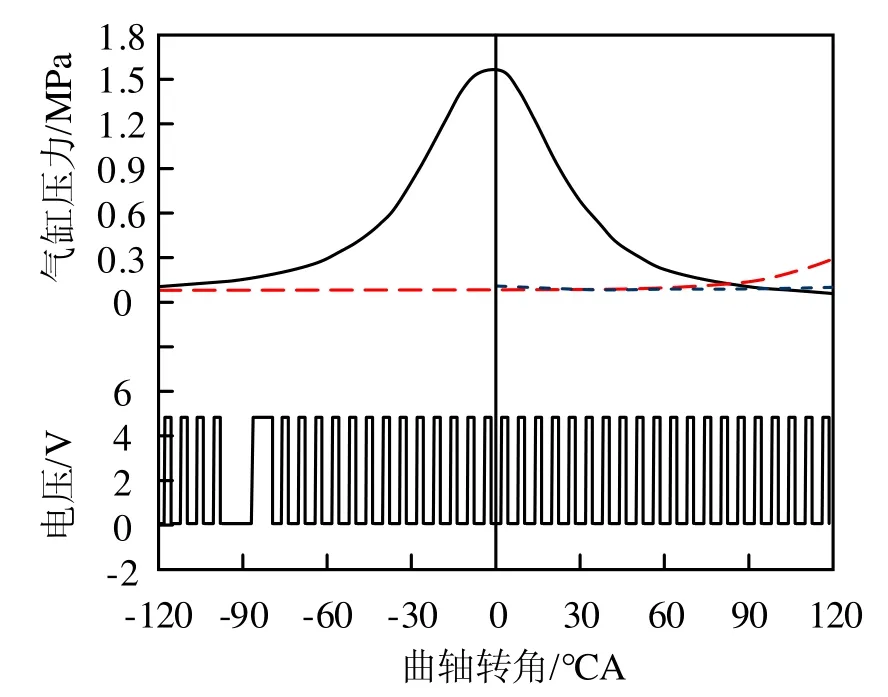

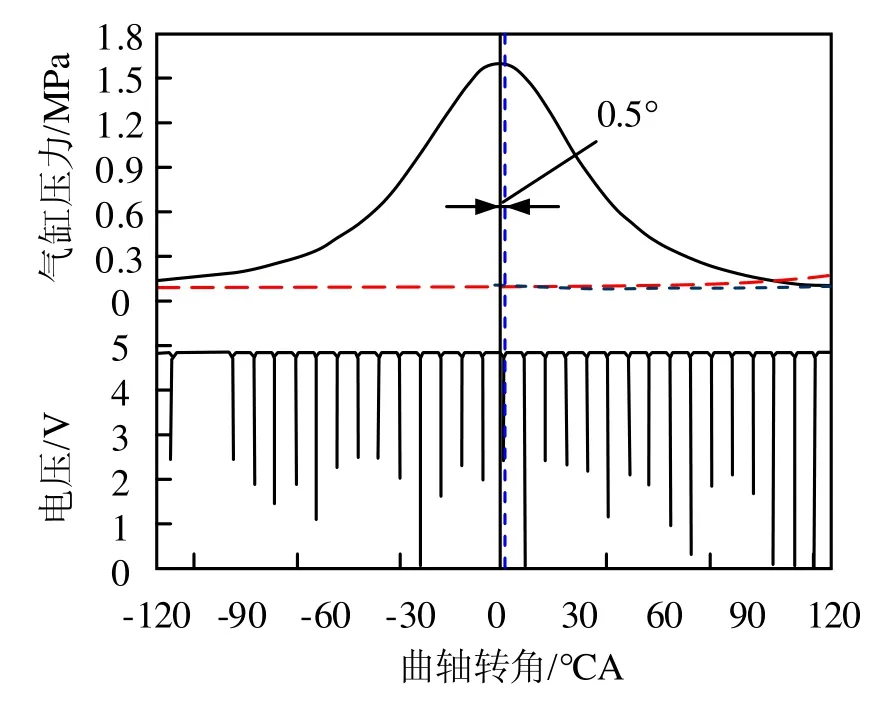

某机型采用传感器A时,示波器采集传感器测试数据反映的上止点(第14齿下降沿)与缸压曲线采集的最大气缸压力点十分吻合;而更换为传感器B时,由于B的精度特性与A不同,出现了上止点与最大气缸压力点发生了0.5°左右的偏差,这会对点火角控制精度产生影响,如图12和图13所示[3]。

图12 使用传感器A时上止点与缸压一致

图13 使用传感器B时上止点与缸压产生偏移

4.4测量信号精度的意义

经过设计分析及测试,虽然知道测量精度的误差无法完全消除,但通过测试获得了其准确的精度数据依然有着很重要的意义。对于电子控制系统,发动机控制器依靠输入的电子信号来识别曲轴的位置并进行点火和喷油等参数控制,如果信号精度偏差过大会造成信号探测到的上止点与实际缸压最高点不一致;进而会对点火角及喷油时刻有影响,特别是增压发动机点火角偏差对扭矩输出的影响会比自然吸气发动机更为敏感,如果偏差较大会对扭矩输出有显著影响。通过对传感器产品进行测试统计产生传感器的精度数据后,可将图11中的精度与转速的关系输入发动机控制系统中,通过控制系统软件的处理对传感器的精度偏差进行统一的补偿,以避免产品控制出现大的偏差,可以使得控制更为精准。

5 小结

通过对曲轴位置传感器精度偏差因素的分析及测试,可得出如下的结论:

(1)信号精度产生因素主要包含感应元件偏差、滤波延迟偏差、信号轮直径、空气间隙及温度和其他安装偏差,在设计初期即应尽可能减少以上偏差。

(2)通过实验测试证实滤波延迟偏差因为固定时间的延迟,在高转速下影响更为明显;在设计的空气间隙内(0.1mm~1.5mm),传感器精度差异不大。

(3)通过试验可获得传感器精度随转速的数据表。将该表输入到控制系统中,通过控制软件对精度偏差进行补偿设置,以优化批量产品的上止点探测偏差,提升发动机基本相位角度的控制精度。

[1]ObaN,Kondo K,KuroyanagiS,etal.Cam and Crank Rotation Sensorw ith Reverse Rotation Detection[C].SAE 2006-01-1460.

[2]刘兴,滕勤,刘青林.信号轮传感器测试台测控系统开发[J].内燃机与动力装置,2013(4).

[3]Pipitone,BeccariA,BeccariS..Reliable TDC Position Determ ination:aComparison ofDifferent The rmodynam ic Methodsthrough Experimental Fataand Simulations[C].SAE 2008-36-0059.

AResearch ofCrank Position Sensor SignalAccuracy

Gu Jie,Zhao Xiaowei

(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai201201,China)

Eng ine TDC position detected by crankshaft position sensor is a basis of Engine Management System(EMS).So knowledge of crank position sensoraccurately is important forus.The article introduces work principleand signalaccuracy toleranceof the digitalcrank position sensor.Itanalysis where accuracy tolerance come from and what is effect of tolerance.The accuracy tolerance testmethod and tolerance compensationmethod by software is introduced.

crankshaftposition sensor,signalaccuracy,triggerwheel

10.3969/j.issn.1671-0614.2016.02.005

来稿日期:2015-11-25

顾洁(1980-),女,硕士,主要研究方向为发动机管理系统。