QDB-01型耐硫变换催化剂运行总结

2016-08-23李仕超

李仕超

(浙能集团新疆准东能源化工有限公司 新疆奇台 831800)

QDB-01型耐硫变换催化剂运行总结

李仕超

(浙能集团新疆准东能源化工有限公司新疆奇台831800)

介绍了QDB-01型耐硫变换催化剂在600 kt/a煤制甲醇项目变换系统的升温硫化操作过程及其运行情况。分析了影响催化剂变换率的因素,总结了改进经验和措施。

耐硫变换催化剂QDB-01型运行总结

某600 kt/a煤制甲醇项目以含硫质量分数3%~5%的高硫煤为原料,采用6.5 MPa GE水煤浆加压气化工艺制取原料气,变换系统采用部分耐硫变换工艺并选用青岛联信催化材料有限公司生产的QDB-01型耐硫变换催化剂。

1 QDB-01型耐硫变换催化剂的性能和参数

与传统氧化铝载体催化剂相比,QDB-01型耐硫变换催化剂采用更先进的制备工艺,提高了催化剂的强度和抗粉化的能力,可有效解决因催化剂粉化而引起的床层阻力上升、卸出困难、催化剂结块等难题,延长了装置连续运行时间;加入新型助剂,可提高催化剂的低温活性和耐低水气比的能力,降低了整个反应系统的运行温度[1]。

QDB-01型耐硫变换催化剂的主要使用条件:压力>5.0 MPa,操作温度190~500 ℃,起活温度180 ℃,干气空速500~4 000 h-1,水气比约1.4,原料气含硫体积分数>80×10-6。催化剂外形为浅绿色或粉红色条状或球状,规格为Φ3.5~4.5 mm×5~25 mm,堆密度0.72~0.95 kg/m3,强度>120 N/cm,孔容为0.25~0.30 mL/g,比表面≥110 m2/g。催化剂中w(CoO)为1.0%~1.4%,w(MoO3)为6.0%~8.0%,其余为载体和助剂。

2 变换系统工艺流程

变换炉规格为Ф 3 600 mm×17 300 mm,操作温度305~445 ℃,操作压力6.03~6.26 MPa,首次装填催化剂58 m3,约45 t。

变换系统工艺流程:来自气化工序的粗合成气经1#气液分离器分离出冷凝液后,约占总体积56%的粗合成气进入原料气预热器,被来自变换炉的变换气预热后进入变换炉进行耐硫变换反应;出变换炉的气体经蒸汽过热器、原料气预热器回收热量后,与未变换的粗合成气汇合,然后进入蒸汽发生器进一步回收热量,再进入低温甲醇洗工序进行脱硫和脱碳。

3 变换催化剂的硫化

由于以高硫煤为原料所生产的粗合成气中H2S含量较高,故直接采用工艺气对变换催化剂进行硫化。硫化应严格按催化剂制造商的要求进行,具体过程如下。

(1)微开气化工序工艺气副线调节阀导入工艺气,30 s后关闭该调节阀,观察变换炉床层温度30 min,如没有出现异常情况,重复以上操作几次,以确定该调节阀的开度。当催化剂床层温度稳定后(低于350 ℃),在工艺气副线调节阀开度一定的情况下,将工艺气连续加入氮气(氮气与湿工艺气体积比为3∶1)中并送入变换炉。当发现催化剂床层温度急剧升高时,应立即关闭此调节阀;当催化剂床层温度重新稳定后,缓慢全开启此调节阀。

(2)提高变换炉入口气体压力至1.5 MPa(表压),升压速率不超过0.05 MPa/min;当确认催化剂床层温度无异常后,缓慢打开气化工序工艺气主线调节阀,同时减少中压氮气量。在此过程中, 应注意观察催化剂床层温度及压差的变化情况,当主线调节阀的开度<10%时,每次点动的开度应小于0.2%;在主线调节阀开度达到5%左右时,应密切注意催化剂床层温度的变化并及时进行调整。当出现催化剂床层温度急剧上升时,应立即关闭气化工序工艺气调节阀,同时加大氮气量。在整个硫化过程中,须随时分析变换炉进、出口气体中的总硫含量,分析频次为1次/h。当变换炉进、出口气体中总硫含量相等时,即可认为硫化结束,保持此状态2 h。整个硫化过程耗时约30 h,变换炉入口气体压力不得超过1.5 MPa[2]。

4 变换催化剂运行情况

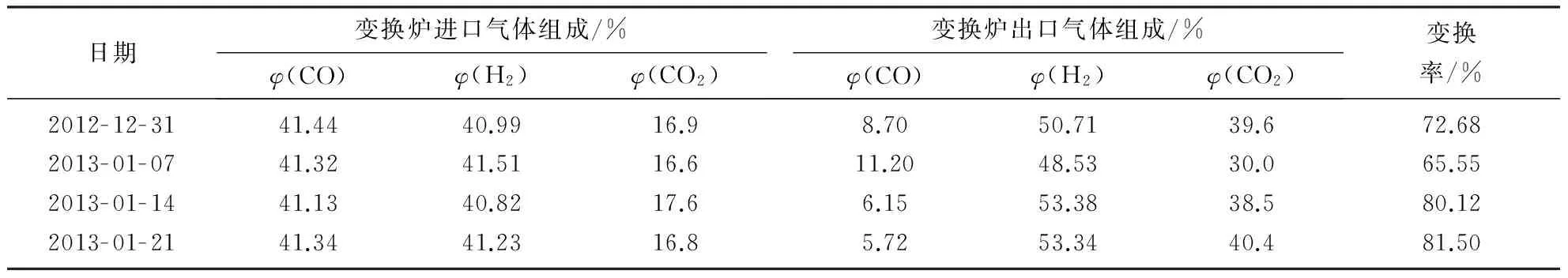

QDB-01型耐硫变换催化剂于2012年2月11日13:50投用。截止到2013年1月10日,本炉催化剂累计使用334 d,共计约8 000 h。运行期间,催化剂床层情况见表1,变换炉进、出口气体组成及变换率见表2。

表1 催化剂床层情况

表2 变换炉进、出口气体组成及变换率

从所采集的数据可知:在系统稳定运行的情况下,催化剂床层阻力基本稳定;除2013年1月7日倒气运行有所变化外,催化剂床层温度基本保持稳定;由于运行初期变换炉进口气体温度控制不当,致使变换率较低。

5 影响变换催化剂使用效果的因素

(1)开、停车次数

气化炉应维持稳定运行,频繁的开、停车将导致进入变换炉的水煤气流量在短时间内出现大幅波动,从而使催化剂床层温度变化较大。

(2)系统压力

由于变换系统压力由甲醇合成系统控制,进甲醇合成塔的原料气氢碳比直接影响甲醇合成反应和操作控制。因此,应稳定操作,避免加、减负荷及停车现象的出现,保证进合成系统的原料气氢碳比正常、稳定。变换系统控制人员必须加强与合成系统控制人员的沟通和协调,保持变换系统压力稳定。此外,还需防止发生因气化炉操作压力不稳而引起粗合成气向变换炉带水、带尘的问题,从而降低催化剂活性[3]。

(3)变换炉入口气体温度

应保持变换炉出口蒸汽过热器内蒸汽流量稳定、及时调节入变换炉气量,保证催化剂床层温度比碳洗塔出口气体温度高40 ℃以上。

(4)碳洗塔至变换炉压差

提高气化炉液位,保持碳洗塔在较高液位下运行;在系统水平衡条件下逐渐增大气化炉出口合成气喷淋水量,保证文丘里水量稳定;控制碳洗塔塔盘补水流量,使碳洗塔塔盘水流量保持在45~50 m3/h。

[1]张雄斌,吴大天.Co-Mo系宽温耐硫变换催化剂硫化剂的选择[J].化工设计通讯,2007(3):6-8.

[2]李袖章,梅立伟,纵秋云.QDB-04型CO耐硫变换催化剂的硫化总结[J].氮肥技术,2008(6):42-44.

[3]范立明.变换催化剂失活原因分析及对策[J]工业催化,2007(4):21-23.

Sum-Up of Operation of Type QDB-01 Sulfur-Tolerant Shift Catalyst

LI Shichao

(ZhunDong Energy Chemical Industry of Zhejiang Energy Co., Ltd.Xinjiang Qitai831800)

The heating sulfurization operation process of type QDB-01 sulfur-tolerant shift catalyst in shift system of 600 kt/a coal-based methanol project and its operation situation are introduced. The factors influencing catalyst shift rate are analyzed, and experiences gained and improvement measures are summed up.

sulfur-tolerant shift catalysttype QDB-01 sum-up of operation

李仕超(1981—),男,工程师,浙能集团新疆准东能源化工有限公司煤制气项目工艺技术部副主任;mysimpledesign@163.com。

TQ426.94

B

1006-7779(2016)03-0052-03

2015-11-03)