徐州某钛铁矿石可选性试验

2016-08-23冯学知

张 琪 冯学知 张 静

(1.江苏省地质矿产局第五地质大队;2.徐州市国土资源局)

徐州某钛铁矿石可选性试验

张 琪1冯学知1张 静2

(1.江苏省地质矿产局第五地质大队;2.徐州市国土资源局)

徐州MH钛铁矿石铁品位10.45%、TiO2品位3.54%,钛磁铁矿(含磁铁矿)和钛铁矿中的铁占总铁的25.45%,84.75%的钛赋存于钛铁矿和硅酸盐中,主要可以回收的有用矿物为钛铁矿和钛磁铁矿,嵌布粒度较细。为给该钛铁矿石开发利用提供参考,对其进行可选性试验。通过采用原矿预选抛尾—阶段磨矿—磁选—重选原则流程对钛铁矿和钛磁铁矿进行回收,在抛尾粒度-3 mm,一段、二段磨矿细度-0.076 mm分别占60%、90%时,可获得TiO2品位47.38%、含铁33.70%,TiO2回收率13.34%的钛精矿及铁品位40.91%、含TiO220.21%,铁回收率10.63%的高钛铁精矿,说明该钛铁矿石可选性较好,且综合指标较好。试验结果可作为该钛铁矿石开发利用的依据。

钛铁矿 钛磁铁矿 磨矿 磁选 重选

徐州MH钛铁矿主要为坡洪积型和风化壳型钛铁矿,主要有用矿物为钛铁矿和钛磁铁矿,同时伴生有磁铁矿。为确定技术先进、经济合理的选矿工艺流程及参数,给该矿区钛铁矿研究提供技术依据,进行选矿试验[1]。

1 矿石性质

1.1 矿石组成

试验矿样为徐州MH矿区的坡洪积型矿石、半风化辉绿岩型矿石、弱风化辉绿岩型矿石按1∶1∶1质量比混合而成的混合型钛铁矿石,铁品位10.45%、TiO2品位3.54%。矿石主要化学成分分析结果见表1,铁物相分析见表2,钛物相分析见表3,矿物组成分析结果见表4。

由表1~表4可知,该矿石可以回收的主要元素是钛和铁,有害元素磷含量较高,为0.14%;铁主要以硅酸铁的形式存在,占54.55%,其次赋存于钛磁铁矿(磁铁矿)、钛铁矿和赤(褐)铁矿中;钛主要存在于钛铁矿和硅酸盐中,合计占总钛的84.75%;矿石主要金属矿物为钛铁矿、钛磁铁矿、磁铁矿,脉石矿物主要为黏土矿物(蒙脱石、水云母、高岭石、伊丁石)和单斜辉石等。

表1 矿石主要化学成分分析结果 %

表2 矿石铁物相分析结果 %

表3 矿石钛物相分析结果 %

1.2 嵌布特征

矿石含钛矿物嵌布粒度较细,其中钛铁矿嵌布粒度众值为-40 μm,分布率65.15%,钛磁铁矿粒度众值主要为-50 μm,分布率63.28%,但黏土等脉石矿物颗粒主要以集合体的形式产出,工艺粒度较有用矿物粒度要粗,+40 μm粒级超过70%。

钛磁铁矿多呈碎屑状、斑状或不等轴的粒状散布于矿石中,颗粒具有裂理或不规则碎裂特性,脉石矿物沿裂隙充填其中,与之紧密互嵌。钛磁铁矿主要与黏土矿物关系紧密,见图1。

表4 矿石矿物组成分析结果 %

图1 钛磁铁矿不规则碎裂,裂隙被脉石充填

钛铁矿主要为不规则粒状或他形板条状,但多数发生碎裂,裂隙被脉石矿物充填,颗粒边缘平直度较差,呈弯曲状或参差状,与脉石紧密互嵌,不易解离,见图2。

图2 钛铁矿呈不规则粒状散布于矿石中

黏土主要由蒙皂石、水云母、高岭石、伊丁石等组成,集合体无固定形态,与长石、辉石、磷灰石等紧密交生,见图3。

图3 黏土矿物与长石紧密互嵌

辉石主要为单斜辉石,自形晶柱状或不规则粒状,解理较为发育,与黏土、长石等矿物紧密共生,见图4。

图4 辉石呈自形晶粒状、柱状嵌布

2 试验结果与讨论

由于该矿石有用矿物嵌布粒度较细,要达到矿物单体解离需要细磨。试验采用原矿预选抛尾—磨矿—磁选—重选原则工艺流程在回收钛铁矿的同时,兼顾钛磁铁矿的回收。

2.1 预选抛尾试验

将原矿破碎至不同粒度,水浸搅拌打散后进行预选抛尾试验。-12 mm粒度预选抛尾采用1次强磁选流程,磁场强度716.56 kA/m;-5 mm和-3 mm粒度预选抛尾采用弱磁选—强磁选流程,弱磁选、强磁选磁场强度分别为159.24,796.18 kA/m。预选抛尾试验结果见表5。

表5 原矿不同粒度预选抛尾试验结果

从表5可以看出,原矿破碎至-3 mm经预选抛尾,可以抛掉产率39.78%,TiO2品位1.03%、TFe品位7.41%的尾矿,同时弱磁精矿和强磁精矿合并的综合精矿TiO2、TFe品位分别为5.22%、13.47%,指标较好,因此选择预选抛尾粒度为-3 mm。

2.2 一段磨选试验

将预选综合精矿磨至不同细度后进行一段弱磁选(磁场强度159.24 kA/m),弱磁选尾矿进行强磁选(磁场强度636.94 kA/m),试验结果见表6。

根据表6结果并参照我国选矿厂生产实践,确定一段磨矿细度为-0.076 mm 60%,此时弱磁精矿TiO2、TFe品位分别为20.95%、31.93%,综合精矿TiO2品位9.14%,TiO2回收率91.13%。

2.3 二段磨选试验

2.3.1 弱磁选—强磁选磨矿细度试验

将一段磨选综合精矿磨至不同细度后进行弱磁选—1粗1精强磁选试验,弱磁选磁场强度159.24 kA/m,上升水量15 mL/s,强磁粗选磁场强度636.94 kA/m,精矿漂洗水量300 mL/s,强磁精选磁场强度159.24 kA/m,精矿漂洗水量400 mL/s。试验结果见表7。

从表7可以看出,随着磨矿细度的增大,弱磁精矿TFe品位升高而TiO2品位降低,强磁精选精矿和强磁粗精矿TiO2品位均升高,钛回收率均降低,且强磁精选精矿TiO2品位最高仅24.98%,说明强磁精选指标较差,因此对强磁粗精矿进行重选试验。

表6 一段磨矿—磁选磨矿细度试验结果 %

表7 二段磨选弱磁选—强磁选磨矿细度试验结果 %

2.3.2 强磁粗精矿—摇床重选磨矿细度试验

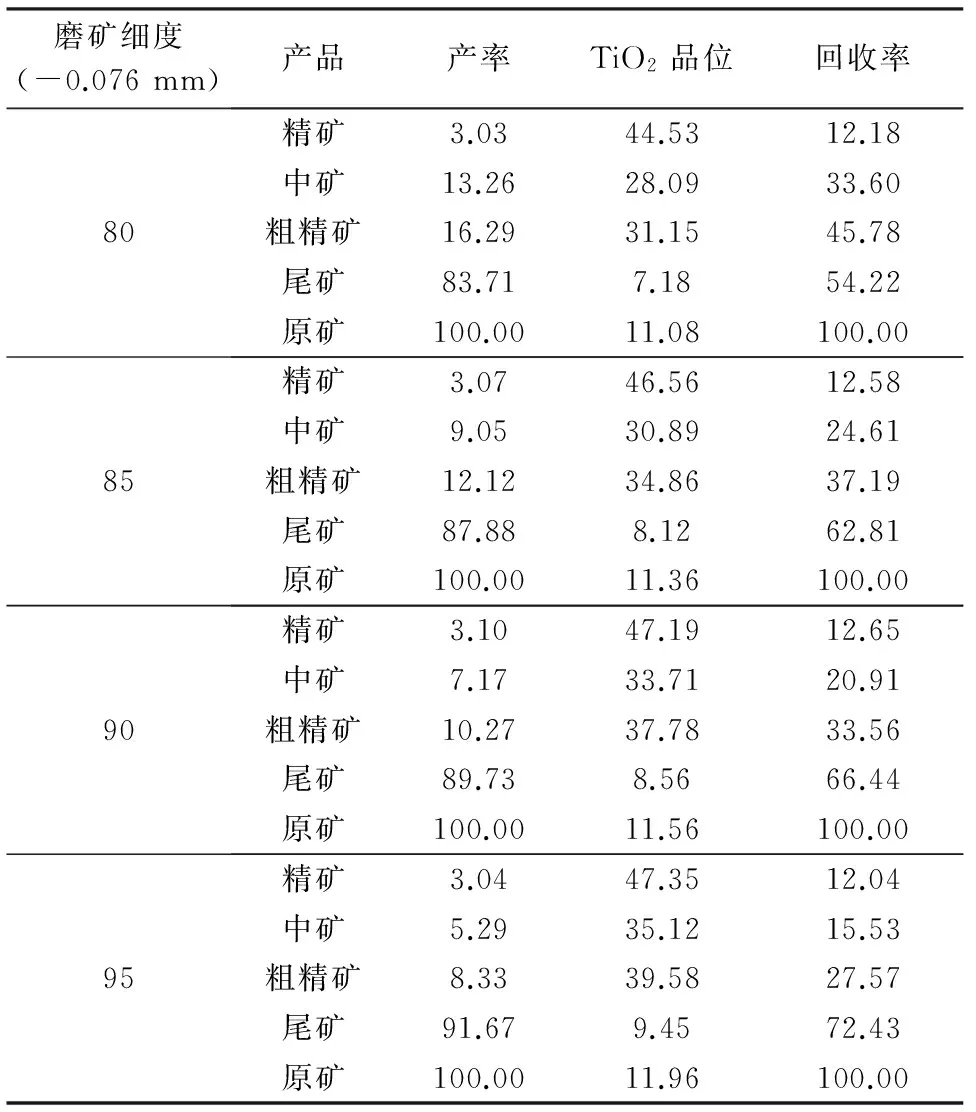

在不同磨矿细度条件下,采用XCY-73型1 100 mm×500 mm型摇床对二段磨选强磁粗精矿进行摇床重选磨矿细度试验,结果见表8。

表8 摇床重选磨矿细度试验结果 %

由表8可知,当磨矿细度为-0.076 mm 90%时,可以获得TiO2品位大于47.00%的摇床精矿,精矿和中矿合并的粗精矿产率10.27%,TiO2综合品位37.78%,回收率33.56%,指标较好,因此确定摇床重选适宜的磨矿细度为-0.076 mm 90%。

2.3.3 强磁粗精矿强磁精选提质试验

在二段磨选强磁粗精矿进行强磁精选提质试验,精选场强79.62 kA/m,精矿漂洗水量400 mL/s,试验结果见表9。

表9 强磁精选提质试验结果 %

从表9可以看出,强磁粗精矿经强磁精选提质,只能获得TiO2品位24.89%、回收率36.87%的钛精矿,相比摇床重选,指标较差。

2.3.4 强磁粗精矿螺旋溜槽—摇床重选试验

对强磁粗精矿进行螺旋溜槽—摇床重选试验[2]。二段磨选螺旋溜槽分选矿浆浓度20%,摇床分选冲洗水量50 mL/s。试验流程见图5,结果见表10。

从表10可以看出,二段磨选强磁粗精矿经螺旋溜槽1粗1精选别,螺旋溜槽精矿经摇床分选后,可获得产率37.00%、TiO2品位为47.38%的钛精矿。

图5 螺旋溜槽—摇床重选试验流程

表10 螺旋溜槽—摇床重选试验结果 %

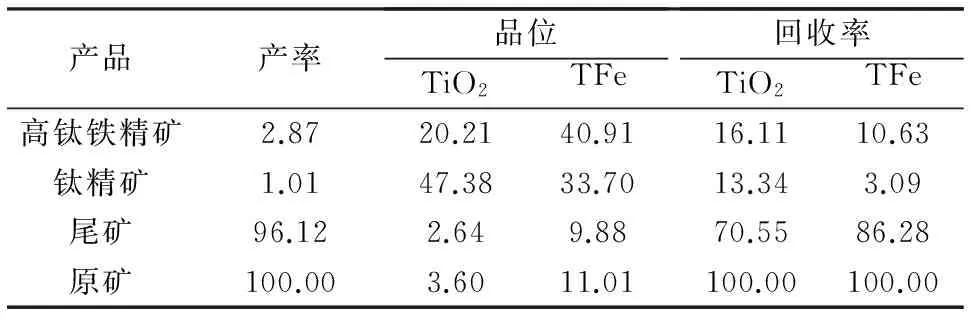

2.4 全流程试验

在上述试验的基础上进行全流程试验,试验全流程见图6,结果见表11。

表11 全流程试验结果 %

3 结 论

(1)徐州MH钛铁矿TFe和TiO2品位分别10.45%、3.54%,有害元素磷含量较高,为0.14%;54.55%的铁以硅酸铁的形式存在,84.75%的钛赋存在于钛铁矿和硅酸盐中,含钛矿物嵌布粒度较细。矿石主要金属矿物为钛铁矿、钛磁铁矿、磁铁矿,脉石矿物主要为黏土(蒙脱石、水云母、高岭石、伊丁石)和单斜辉石等。

(2)原矿破碎至-3 mm经弱磁选—强磁选流程预选抛尾,可以抛除产率39.78%的低品位尾矿,抛尾效果较好,大幅度减少了后续磨矿量,有效降低了选矿成本。

(3)随着磨矿细度的增大,一段磨选弱磁精矿TFe品位升高而TiO2钛品位降低,二段磨选强磁精选精矿和摇床重选精矿TiO2品位均逐渐升高。磨矿细度为-0.076 mm 90%时,一段磨选综合精矿经弱磁选—强磁选—摇床重选选别,才可获得TiO2品位47.19%的钛精矿。说明该矿石有用矿物嵌布粒度较细,要获得合格品位的钛精矿必需细磨。

(4)原矿经预选抛尾—阶段磨矿—阶段磁选—重选流程选别,最终可获得TiO2品位47.38%、含铁33.70%,回收率13.34%的钛精矿和TFe品位40.91%、含TiO220.21%、回收率10.63%的高钛铁精矿。

图6 试验全流程

[1] 王彦莉,曲鸿鲁.山东某钛铁矿的磁选试验研究[J].有色金属:选矿部分,2010(1):29-32.

[2] 熊 堃,文书明,郑海雷.钛铁矿资源加工研究现状[J].金属矿山,2010(4):93-96.

Washability Experiment on an Ilmenite Ore from Xuzhou City

Zhang qi1Feng Xuezhi1Zhang Jing2

(1.The Fifth Geological Brigade in Geology Mineral Resources Bureau of Jiangsu Province;2.Bureau of Land and Resources in Xuzhou City)

There is 10.45% iron and 3.54% TiO2in MH titanomagnetite of Xuzhou. Iron in form of titanomagnetite(including magnetite) and ilmenite accounted for 25.45% of total iron, 84.75% titanium occurrence in ilmenite and silicate, main useful and recyclable minerals are ilmenite and titanomagnetite, finely disseminated. To provide reference for development and utilization of titanomagnetite ore, washability experiment was conducted. By prediscarding-stage grinding stage magnetic separation-gravity separation process to recovery ilmenite and titanomagnetite, at discarding size of -3 mm, first stage and second stage grinding fineness of -0.076 mm accounted for 60% and 90%, ilmenite concentrate with TiO2grade of 47.38%(iron content of 33.70%) and TiO2recovery rate of 13.34%, iron concentrate with iron grade of 40.91(TiO2content of 20.21%) and iron recovery rate of 10.63% can be obtained. Results indicated that ilmenite ore washability is good, and the comprehensive index is better. The test results can be used as the basis for the development and utilization of the titanium iron ore.

Ilmenite, Titanomagnetite, Grinding, Magnetic separation, Gravity separation

2016-11-08)

张 琪(1985—),女,工程师,221004 江苏省徐州市经济技术开发区金水路9号。