基于ADAMS二次开发寻找挖掘机工作装置最危险工作姿态

2016-08-22旷水章

旷水章 涂 宇

(湖南交通工程学院 421009)

基于ADAMS二次开发寻找挖掘机工作装置最危险工作姿态

旷水章 涂 宇

(湖南交通工程学院 421009)

对挖掘机工作装置进行寿命分析和结构优化,需要以最危险姿态下铰点力作为有限元分析的载荷条件。针对工作装置最危险工作姿态难以确定这一问题,本文提出了一种基于ADAMS二次开发获得挖掘机工作装置最危险工作姿态的方法。通过编写的二次开发程序,使其参数化,通过编制的宏命令,自动修改三液压缸长度,得到了工作装置的每个姿态,对每个姿态进行ADAMS动力学仿真,获得了最危险姿态下各铰点力。通过挖掘试验,验证了仿真得到的最危险工作姿态是正确的。

ADAMS二次开发;工作装置;动力学仿真;最危险工作姿态

前言

随着计算机编程技术的发展,ADAMS二次开发功能得以增强,包括ADAMS/View界面的用户化设计,利用cmd语言实现自动建模和仿真控制,通过编制用户子程序满足用户的某些特定需求等功能。

传统液压挖掘机工作装置结构优化时是按照经验确定其最危险姿态,这样得到的最危险姿态误差较大,优化结果不够理想。本文通过ADAMS二次开发,能精确获得挖掘机工作装置最危险工作姿态以及此状态下各铰点力,并将姿态数据(位移)以及铰点力数据保存成数据文件,为挖掘机工作装置的寿命分析和结构优化提供准确的载荷条件[2]。

1 工作装置的ADAMS二次开发

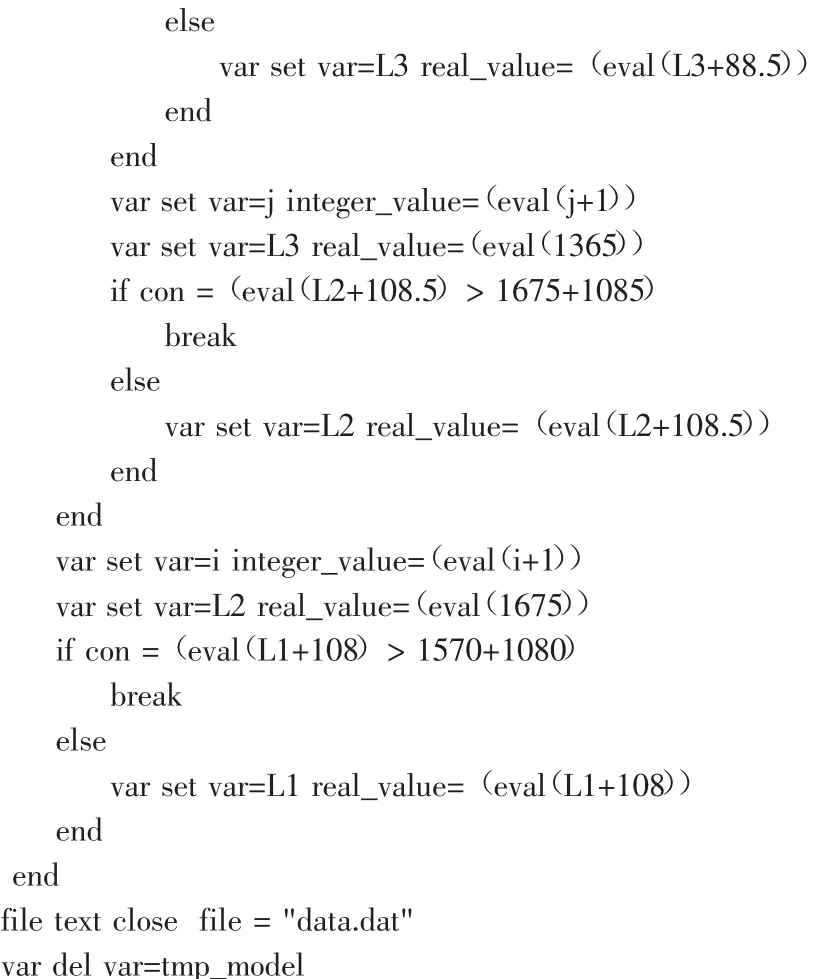

1.1 二次开发前处理

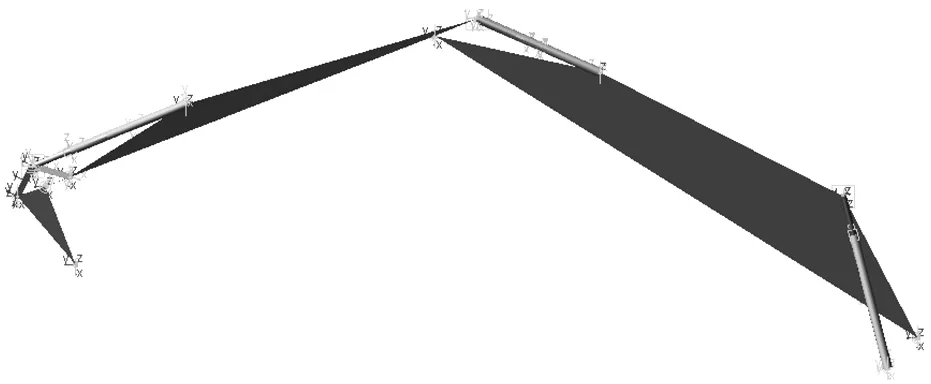

对工作装置进行二次开发,首先要建立工作装置参数化模型[3],如图1。

图1 工作装置参数化模型

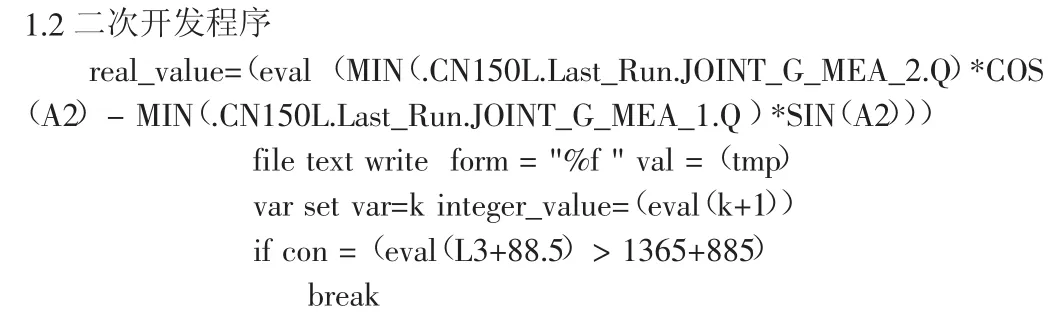

由加长型三个液压缸的最大行程设置其步数都为11,L1=1570+ 108×步数,L2=1675+108.5×步数,L3=1365+88.5×步数,因此可得到其运动的所有姿态为1331种。(L1,L2,L3分别为动臂油缸,斗杆油缸,铲斗油缸长度)。工作装置的各铰点坐标系设定,如图2所示。

图2 工作装置的各铰点坐标系

2 ADAMS二次开发动力学仿真及分析

通过二次开发程序控制三个液压缸的位移,获得1331种姿态,动臂与斗杆铰接处,斗杆与铲斗铰接处,摇杆与斗杆铰接处,连杆与铲斗铰接处铰点力的变化如图3所示。

图3 铰点受力曲线

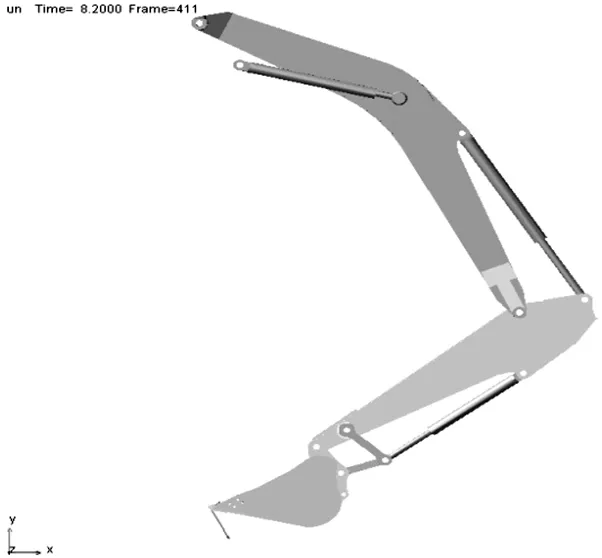

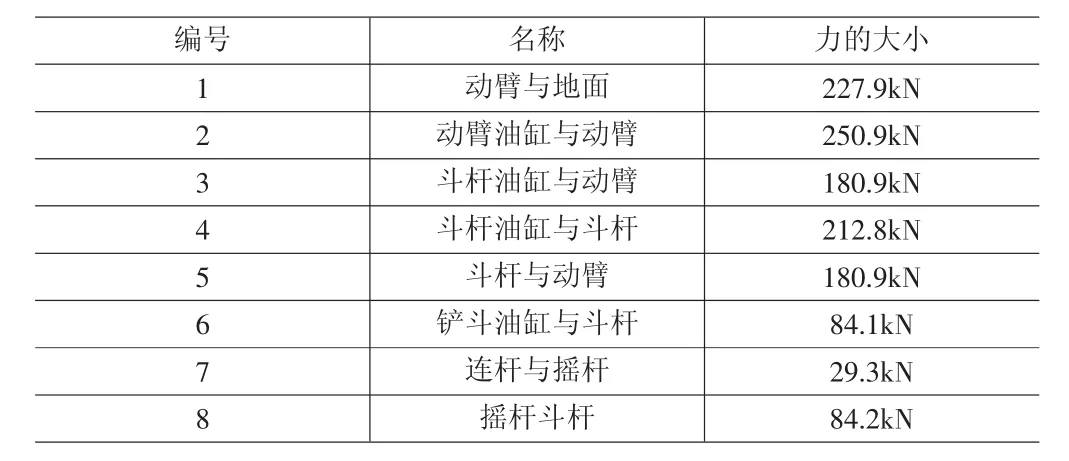

从曲线中可以找到最危险姿态,即斗杆与铲斗铰接点、铲斗齿尖三点共线姿态。此姿态出现在仿真运行8.2s的时刻,其姿态位置图如图4所示,并可得到此姿态下动臂、斗杆上的各铰接点的力,如表1所示。

得到最危险姿态的一组铰点力后,在进行疲劳寿命分析时就可以用铰点力作为载荷条件,通过有限元分析得到各单元在该姿态下的主应力,对每个单元的同方向主应力进行组合进行疲劳计算,得各单元最小寿命值及对应的组合工况,对所有单元进行比较分析,得到整个结构最

图4 动力学仿真最危险姿态

表1 最危险姿态下各铰销点的力

3 结论

(1)对挖掘机工作装置进行运动学理论分析,建立了参数表达式及模型,开发了一种基于ADAMS二次开发寻找工作装置最危险工作姿态的方法。

(2)通过实车挖掘试验,验证了ADAMS二次开发寻找挖掘机工作装置最危险工作姿态方法的正确有效性。以此危险姿态下铰点力作为有限元分析的载荷条件,对挖掘机工作装置进行寿命分析和结构优化。

(3)该ADAMS二次开发获得极值位置的方法可以推广应用到其他复杂结构。

[1]郑建荣.ADAMS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2001.

[2]Ward Peter,Wakeling Andrew,Weeks Richard.Design Of An Excavator Arm Using Optimization Techniques[J].SAE Technical Paper Series,1987,5:138~144.

[3]余新康,王健.基于ADAMS的液压系统虚拟样机[J].矿山机械,2003,31(8):48~50.

[4]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2009,8.

[5]郑凯,胡仁喜,陈鹿民.ADAMS机械设计高级应用实例[M].北京:机械工业出版社,2006.

TU621

A

1004-7344(2016)24-0222-02

湖南省教育厅高等学校科研项目(15C0494)、湖南省大学生研究性学习和创新性实验计划项目(634)。

2016-8-10

旷水章(1986-),男,助教,研究方向为汽车电子。