基于热管传热的盐水真空分离

2016-08-22高文忠李长松徐畅达

高文忠,李长松,徐畅达,刘 婷

(上海海事大学商船学院,上海 201306)

基于热管传热的盐水真空分离

高文忠,李长松,徐畅达,刘婷

(上海海事大学商船学院,上海 201306)

将热管高效传热和高压喷雾技术应用于单级真空蒸发器,对含盐量3%的人造海水进行试验,结果表明:热管吸收40~80℃的低品位热源热量并以高热通量传递给闪蒸后的液滴,能保持甚至提高液滴蒸发过程的过热度,显著增大水分离率;冷热源温度取代初始过热度成为影响分离效果的主要因素,但要避免干壁现象;改变冷热源温度、初始过热度及流量能实现对分离率的调节。该方法对低品位热源在海水淡化工程中的有效利用、提升单位体积装置淡水产量和制取浓盐水均有重要参考价值。

蒸发;传热;溶液;分离

DOI:10.11949/j.issn.0438-1157.20150920

在传统真空闪蒸海水淡化装置中,由于汽化部分的海水所需的相变潜热完全来自剩余海水的显热,单级分离率仅有0.8%~1.4%。此外为保证海水回收率,必须采取循环加热-闪蒸的方式,导致装置的海水循环量大,泵功增加。

热管是一种填充了适量工作介质的真空密封容器,其热导率超过任何一种已知的金属,在热回收领域的应用得到广泛应用[4]。因此,为解决上述海水循环量大的问题,提升单级分离率,郭雪华[5]和杨茜[6]将重力热管引入真空蒸发器:热管热端被发动机缸套冷却水加热,海水经布液器在热管冷端表面降膜吸热蒸发。该方法使单级分离率提高至8%~30%。

随着分离率的提高,除淡水外,还能得到高浓度、高纯度、高附加值的浓盐水。有研究者将喷雾技术用于海水淡化后排放浓盐水的深度处理[7-8]。其原理是将盐水雾化到热空气中迅速蒸发,所产生的水蒸气再被冷凝成淡水予以回收。由于工作在常压下,为保证水分蒸发速率,所需热空气温度在85~500℃[9],因此难以利用更低品位余热,能耗较高。

为了有效利用更低品位热源,提高分离率,从而得到更多淡水和高浓盐水,设计了一种利用40~80℃低品位热源驱动,将喷雾蒸发、真空闪蒸、热管传热技术相结合的新型海水淡化方法,并采用该方法对含盐量3%的人造海水进行水分离试验。获得主要影响参数与分离率、淡水产量、热效率的相互作用规律,为海水深度淡化技术的发展提供方法借鉴和数据参考。

1 试验原理和方案

试验装置包括蒸发室、冷凝室、原液罐、浓液罐4个腔体,原理如图1所示。作为核心部件的蒸发室主要由上下盲板、热管群与中间内径135 mm、高450 mm的钢化玻璃筒组成。热管群由18根10 mm×0.5 mm×400 mm(外径×壁厚×长度)的热管组成。

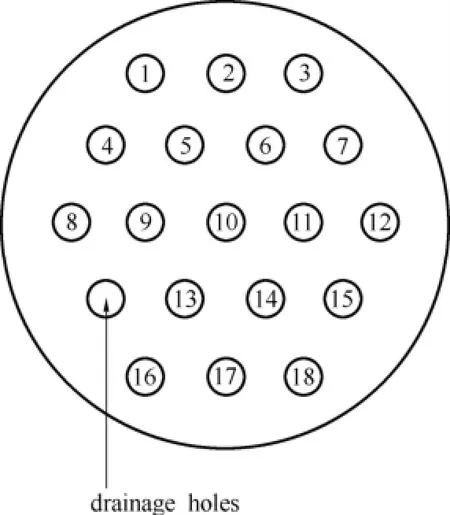

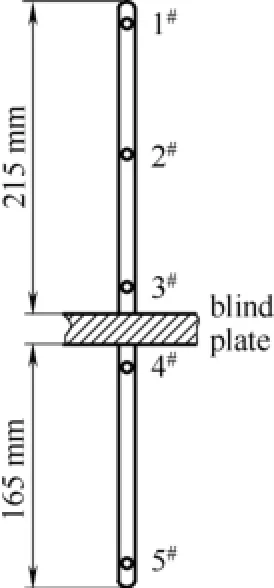

由于雾束截面为圆形,为充分接触雾束,如图2所示,热管群采用正六边形排布,其中包含一个排液孔。试验中热管采用常用的水-铜介质对。当热管内壁面釆用金属粉末毛细芯烧结方式后,其蒸发段和冷凝段分别表现出了强烈的亲水性和疏水性,传热性能得到较大幅度提升,故采用烧结紫铜热管[10]。热管性能参数和热管表面温度(采用美国OMEGAT型热电偶采集,精度±0.5℃)测点分布分别如表1和图3所示。试验中的离心式雾化喷头的孔径为0.30 mm,在工作压力30~50 kgf(294~490 N)时,流量为80~120 ml·min-1,雾点粒度为5~10 μm。

图2 热管布置Fig.2 HPs distribution on blind plate

图3 热管测温点布置Fig.3 Thermocouple distribution on HP

表1 R热管性能Table 1 Performance of HP

工作原理:高压离心式喷嘴将经过预热的含盐量3%的稀盐溶液雾化为微细液滴后喷入真空蒸发室,过热液滴因瞬间失压而发生闪蒸,高比表面积使其闪蒸强度显著提高,此过程分离出一部分水。闪蒸后液滴主体温度迅速下降,在运动过程中接触热管冷端外表面,吸收大量热量,水分进一步快速分离,此过程中由1#加热槽提供热量来维持热管温度。产生的水蒸气在蒸发室与冷凝室的压差驱动下,通过滤雾网,到达冷凝室被冷凝收集。

试验考查了溶液喷雾温度Tp(℃)(初始过热度Ts(℃))、喷雾流量Gp(ml·min-1)、1#加热槽水温即热源温度T(℃)、冷却水温度Tc(℃)、蒸发室压力ps(kPa)对分离率η(%)、淡水产量M(kg·h-1·m-2)、热效率ζ(%)、热管功率P(W)的影响。蒸发室压力受热源温度、冷却水温度、盐溶液中不凝气体等多个因素决定,较难单独控制。分离率η为冷凝水质量和稀溶液质量的比值,淡水产量M由每小时每平方米蒸发室盲板的淡水产量表示,热效率ζ为制淡水所需的理论能量与系统实际总能耗(高温槽能耗及泵功,通过电量表测得,其中泵功可忽略)的比值,热管功率则通过热平衡计算得出。试验工况见表2。

2 结果和讨论

2.1溶液喷雾流量的影响

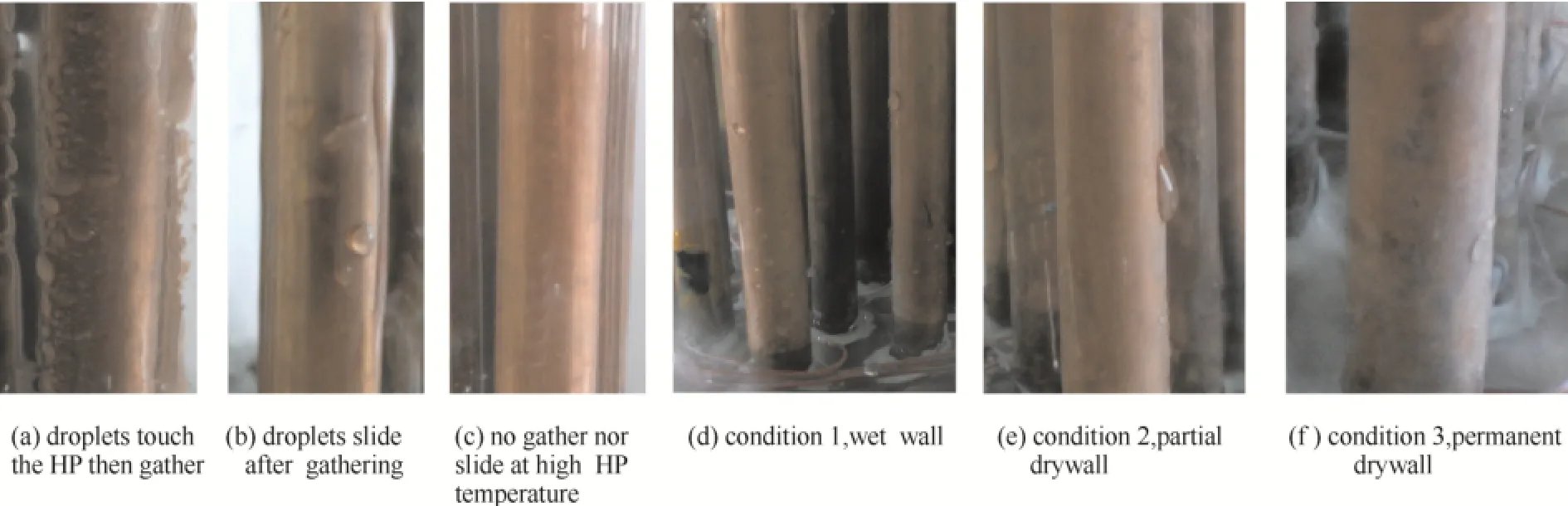

溶液喷雾流量对试验现象的影响如图4所示。如图4(a)~(c)所示,液滴与热管冷端接触后汇聚滑落,当冷端平均壁温高于60℃时液滴接触管壁后水分几乎全部蒸发,无汇聚滑落现象;当喷雾流量较低或冷端壁温较高时,液滴在流动过程中会快速变小直至蒸干,产生局部干壁现象[11-12],此时盐分会在干壁析出而结垢[工况2,图4(e)];当增大喷雾流量时,这些干壁点可被重新湿润[工况1,图4(d)],但如果继续提高热源温度,壁面上就会形成永久性的干壁区域[13][工况3,图4(f)],壁面会因过热而结垢,结垢层热阻会使干壁区域的传热性能大为恶化。因此要控制喷雾流量和热源温度,避免干壁现象。相较于文献[5-6]中的降膜蒸发方式,本方案通过喷雾方式能使管壁外液膜层更薄,传热系数更大,具有更好的蒸发效果。

表2 R试验工况Table 2 Experimental operating conditions

图4 热管表面现象Fig.4 Phenomena on HP wall

图5为工况4时溶液喷雾流量与分离率的关系,可以看到:热源温度升至45℃前,不同流量下分离率十分接近;升至70℃前流量越小,分离率增长越快;继续升至80℃,不同流量下分离率均趋于平缓。依据喷雾流量和热源温度的不同,分离率在5%~65%之间。值得注意的是,当热源温度高于60℃后,单独改变喷雾流量,可实现对分离率在15%左右范围内的调节。理论上当喷雾流量和热源温度范围分别为50~120 ml·min-1和40~100℃,或者在浓盐水出口设置水泵将浓盐水重新引入高压泵,实现浓溶液循环喷雾[14],新方案可实现和调节高于65%的分离率。

图5 喷雾流量与分离率的关系Fig.5 Separation rate with different spray flow

工况4时溶液喷雾流量对热管功率的影响如图6所示:热源温度升至70℃前,不同喷雾流量下热管功率近乎线性增加,然后趋于平缓;不同热源温度下,喷雾流量越大,热管功率越大。这是因为喷雾流量越大,对应的喷雾压力越高,液滴粒径更小、数量更多、流动更剧烈,在管壁保持润湿的同时液膜层更薄,强化了换热,所以蒸发量增加。为更好地发挥热管性能,提高淡水产量,其余试验选取喷雾流量均为120 ml·min-1。

图6 喷雾流量与热管功率的关系Fig.6 HP power with different spray flow

2.2溶液喷雾温度(初始过热度)的影响

过热度是液体闪蒸的必要条件,一般来说过热度越高,发生闪蒸的溶液越多,因此有必要探究喷雾温度即过热度的影响。为与前人的研究结果作比较,首先研究了无热源即1#加热槽不供热水时,溶液喷雾温度的影响,此时对应工况5。

由图7可知,分离率的试验值在理论值附近波动,均值略低于理论值0.2%,与印度学者Muthunayagam等[15]的试验结果基本一致。这是因为不凝气体及冷却水温度均对压力产生影响,导致闪蒸压力不足够稳定,实际压力在3.05~3.25 kPa之间波动,实际过热度有±0.5℃的偏差。另外,由于保温材料性能的限制,也会有部分蒸汽凝结在蒸发室内壁或者管道中,致使分离率偏低。

图7 分离率与过热度的关系Fig.7 Degree of superheat vs separation rate

试验中蒸发室压力在3~5 kPa,几乎接近真空,可以忽略微细液滴与蒸发室内空气之间的对流换热,换热仅发生在液滴内部,即由于压力突然降低,外表面水分快速汽化,吸收剩余部分溶液显热,致其温度迅速下降。所以即使过热度为45℃的溶液喷入后,最终排液的过热度也仅有0.5℃,即闪蒸时气液两相的不平衡温差为0.5℃,致使分离率偏小0.08%,这在分离率不高时不能忽略。邵福喜[16]研究了大容器池内闪蒸过程中过热度对不平衡温差的影响,发现过热度从1.05℃增加到6.25℃的过程中,不平衡温差从0.05℃升高到1.45℃。相同过热度下本文不平衡温差更小,这是由于新方案在闪蒸前对溶液进行充分雾化,使得闪蒸过程更加充分。

当热源温度为45和75℃时,试验结果如图8、图9所示,分别对应工况6和工况7。

图8 T=45℃分离率与过热度的关系Fig.8 Degree of superheat vs separation rate at 45℃

可以看出,与无热源相比,分离率均有显著增长,平均增长15.8%和48.6%;试验值在理论值附近波动变大,均值略低于理论值0.4%左右;不平衡温差更高,达到0.5~2℃。这是由于盲板会不可避免地吸收热管热量,排液受到加热,温度升高。需要特别指出的是由于分离率高,闪蒸后余下的浓溶液质量减小明显,会削弱不平衡温差对分离率的负面影响。

图9 T=75℃分离率与过热度的关系Fig.9 Degree of superheat vs separation rate at 75℃

2.3热源温度和冷却水温度的综合影响

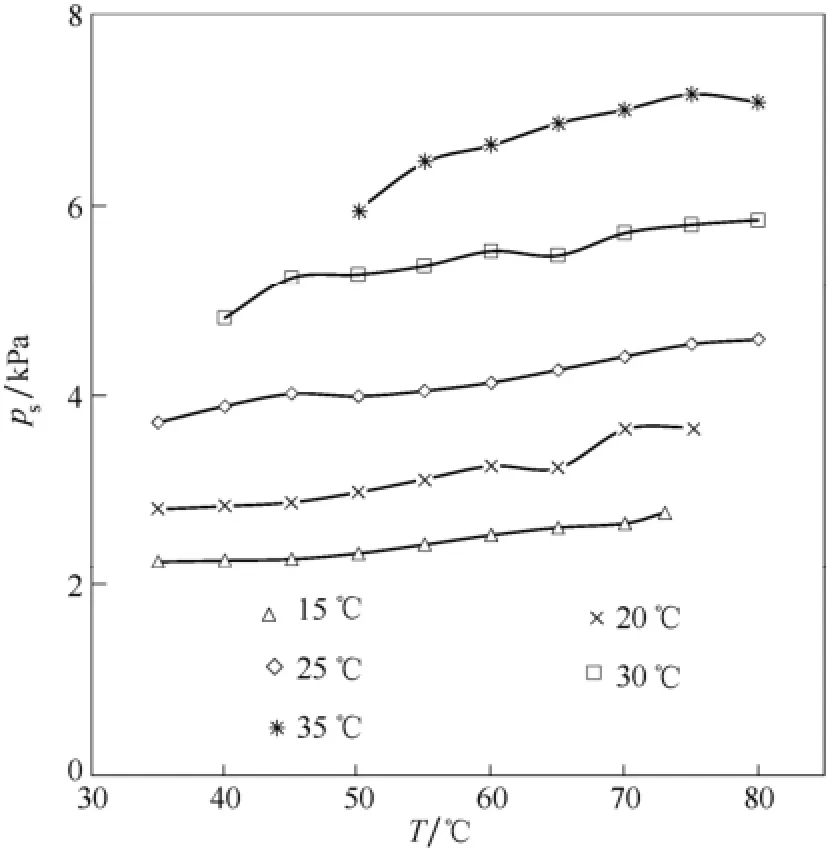

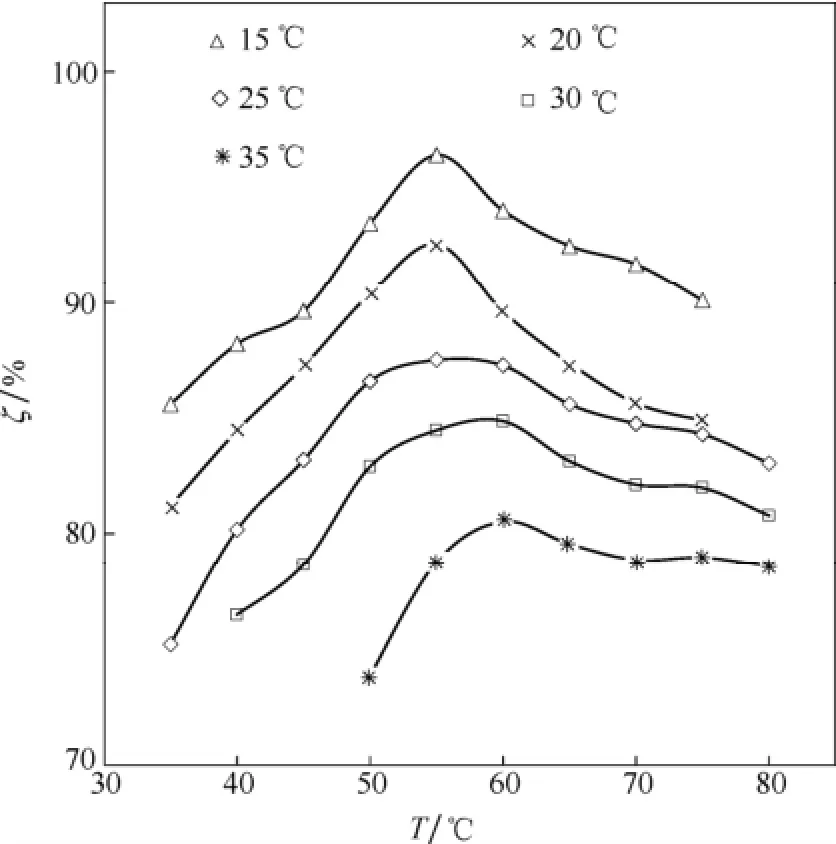

闪蒸后液滴热量的再获取,主要依靠和热管冷端外表面的换热来实现,而水蒸气及时快速地凝结,则保证了闪蒸过程压力的稳定,因此冷热源温度是影响溶液中水分分离的核心因素,试验结果如图10~图14所示,对应于工况8。

可以看出,相同冷凝温度下,随着热源温度的升高,分离率基本呈线性升高,而后趋于平缓(图10);闪蒸压力升高了0.5~1.1 kPa(图11);热效率快速增加后缓慢减小,总体范围在0.73~0.95之间(图12);热管两端温差逐渐增大,呈现两头高中间低的趋势(图13)。相同热源温度下,冷却水温度越高,分离率和热效率越低(图10、图12),闪蒸压力越高(图11)。

图10 分离率曲线Fig.10 Separation rate with different cooling temperature

图11 蒸发室压力曲线Fig.11 Evaporator pressure curves with different cooling temperature

图12 热效率曲线Fig.12 Thermal efficiency curves with different cooling temperature

采用热管后蒸发器盲板的最大热通量达到32 W·cm-2,相较于文献[14]中采用低温蒸馏-喷雾蒸发集成工艺获得的5 kg·h-1·m-2蒸发室淡水产量,本文的新方法将其提升了两个数量级,最大为330 kg·h-1·m-2(图14),意味着相同淡水产量下能大幅缩小蒸发器体积。

图10中分离率的增长趋于平缓,是由于热源温度高于70℃后:1#加热槽功率达到最大;冷却水进出口温差达3.7℃,冷凝功率接近设计值2.4 kW;热管两端传热温差达18℃,热管功率为100~140 W,接近热管的携带极限[17-18],此时水分蒸发速率接近设计值60 g·min-1。

图13 不同热源温度下热管表面温度分布Fig.13 HP surface temperature distribution with different heat source temperature

图14 淡水产量曲线Fig.14 Freshwater yield with different cooling temperature

图10中冷凝温度越低,分离率越高,是因为与30℃的冷却水相比,使用15℃的冷却水时:闪蒸平衡压力从7 kPa降至2.5 kPa(图11),提升了闪蒸初始过热度;闪蒸后水蒸气温度更低,密度从0.03 kg·m-3减至0.013 kg·m-3,闪蒸室内蒸汽截面平均流速增加,从而强化了液滴与热管表面的换热,也使液滴更易与热管群碰撞接触,充分润湿热管壁面。对于工况8,改变冷热源温度,能实现对分离率从6%至48%的调节。

系统总能耗包括制淡水所需能耗和装置对外散热量,当热源温度增加时,散热量在总能耗中所占比重由大变小再变大,故图12中热效率存在最大值。

图13中1#测温点由于离闪蒸后温度骤降的液滴最近,故所测热管温度最低,偏低于真实值。3#测温点位于蒸发室热管根部,受低温浓溶液冷却作用,测量值偏低于真实值。因此热管外表面温度分布呈现两端高中间低的趋势。试验中热管两端温差范围为4.8~14.6℃,对应的热管功率为16~130 W。即在高导热功率下,热管两端温差会明显增加,这与文献[19]结论基本一致,其采用1 m长烧结紫铜热管在导热功率132 W时热管两端温差高达20℃。

3 结 论

提出一种结合热管和喷雾闪蒸技术的盐水分离新方案。相较于传统单级闪蒸器,新方案使水分离率从5%跃升至48%,且装置紧凑,能利用低至40℃的低品位热源。该方案对更低品位热源的有效利用、提升单位体积装置淡水产量和制取高浓盐水有重要意义,得到的主要结论如下。

(1)随过热度的增加,由于闪蒸压力的波动、保温材料性能的限制以及不平衡温差的存在实际分离率均值均小于理论值。

(2)热源温度是淡水产量的决定因素。热源温度越高,热管冷端温度越高,液滴获得的热量越多,水分蒸发越快。经雾化后,热管外壁水膜层更薄,强化了换热,但应避免出现永久干壁从而导致传热恶化。

(3)冷却水温度是影响淡水产量的重要因素。降低冷却水温度能降低闪蒸平衡压力,使水蒸气温度更低,从而增大溶液初始过热度和蒸汽流速,强化了换热,使分离率提高。

(4)改变冷热源温度、初始过热度及流量,可以实现对分离率的调节。

References

[1]伍联营, 胡仰栋, 高从堦. 考虑水需求的水电联产海水淡化系统的优化设计 [J]. 化工学报, 2013, 64 (8): 2924-2929. DOI:10.3969/j.issn.0438-1157.2013.08.032. WU L Y, HU Y D, GAO C J. Optimization design of cogeneration of power and fresh water by desalination considering fresh water demand [J]. CIESC Journal, 2013, 64(8): 2924-2929. DOI: 10.3969/ j.issn.0438-1157.2013.08.032.

[2]齐春华, 邢玉雷, 康权, 等. 30 t·d-1低温多效海水淡化装置中试试验 [J]. 化工学报, 2013, 64 (8): 3023-3030. DOI: 10.3969/j.issn.0438-1157.2013.08.046. QI C H, XING Y L, KANG Q, et al. Pilot test of a 30 t·d-1desalination device with multi-effect and operated at low temperature by evaporating seawater [J]. CIESC Journal, 2013, 64 (8): 3023-3030. DOI: 10.3969/j.issn.0438-1157.2013.08.046.

[3]沈胜强, 周士鹤, 牟兴森, 等. 大型低温多效蒸发海水淡化装置传热过程热力损失分析 [J]. 化工学报, 2014, 65 (9): 3366-3374. DOI:10.3969/j.issn.0438-1157.2014.09.008. SHEN S Q, ZHOU S H, MU X S, et al. Analysis of thermodynamic losses of heat transfer process in large-scale LT-MED desalination plant [J]. CIESC Journal, 2014, 65(9): 3366-3374. DOI: 10.3969/ j.issn.0438-1157.2014.09.008.

[4]SRIMUANG W, AMATACHAYA P. A review of the applications of heat exchangers for heat recovery [J]. Renewable and Sustainable Energy Reviews, 2012, 16 (6): 4303-4315.

[5]郭雪华. 热管式真空蒸发器的设计和试验研究 [D]. 大连: 大连理工大学, 2000. GUO X H. Design and experiments of heat-pipe vacuum evaporator[D]. Dalian: Dalian University of Technology, 2000.

[6]杨茜. 热管式海水淡化装置开发与研究 [D]. 青岛: 青岛科技大学, 2014. YANG Q. Research and development of heat pipe desalination plant[D]. Qingdao: Qingdao University of Science & Technology, 2014.

[7]Aquasonics International. Apparatus and method for thermal desalination based on pressurized formation and evaporation of droplets: US, 6699369 [P]. 2004-03-02.

[8]IKEGAMIY, SASAKIH, GOUDAT, et al. Experimental study on a spray flash desalination (influence of the direction of injection [J]. Desalination, 2006, 194 (1/2/3): 81-89.

[9]成怀刚, 高从堦. 喷雾蒸发海水淡化技术研究进展 [J]. 现代化工,2008, 28 (6): 19-22+24. CHENG H G, GAO C J. Progress in spray evaporation desalination technology [J]. Modern Chemical Industry, 2008, 28 (6): 19-23.

[10] RAHIMI M, ASGARY K, JESRI S. Thermal characteristics of a resurfaced condenser and evaporator closed two-phase thermo syphon[J]. International Communications in Heat and Mass Transfer, 2010,37 (6): 703-710.

[11] 骆骞, 毕勤成, 韩彦宁, 等. 盐水液滴降压环境下蒸发过程 [J].化工学报, 2013, 64 (6): 2001-2006. DOI: 10.3969/j.issn.0438-1157.2013.06.014. LUO Q, BI Q C, HAN P N, et al. Evaporation process of brine droplet at reducing pressure [J]. CIESC Journal, 2013, 64 (6):2001-2006. DOI: 10.3969/j.issn.0438-1157.2013.06.014.

[12]GHERHARDT R, TOHN R, THOME. Experimental study on the onset of local dryout in an evaporating falling film on horizontal plain tubes [J]. Experimental Thermal and Fluid Science, 2007, 31:483-493.

[13]TARIF A A, BERTRAND H, JEAN V. Experimental results and modeling of boiling heat transfer coefficients in falling film evaporator usable for evaporator design [J]. Chemical Engineering and Processing: Process Intensification, 2009, 48: 961-68.

[14]侯经纬, 成怀刚, 伍联营, 等. 基于低温蒸馏-喷雾蒸发集成工艺的海水淡化 [J]. 化学工程, 2010, (8): 94-97. HOU J W, CHENG H G, WU L Y, et al. Seawater desalination basedon low temperature distillation and dray evaporation [J]. Chemical Engineering (China), 2010, (8): 94-97.

[15]MUTHUNAYAGAM A E, RAMAMURTHI K, PADEN J R. Modelling and experiments on vaporization of saline water at low temperatures and reduced pressures [J]. Applied Thermal Engineering,2005, 25 (5/6): 941-952.

[16]邵福喜. 喷淋式闪蒸海水淡化的实验研究 [D]. 天津: 天津大学,2007. SHAO F X. Experimental study on spray flash evaporation of seawater desalination [D]. Tianjin: Tianjin University, 2007.

[17]PATRIK N, ALEXANDER Č, MILAN M. Mathematical model for heat transfer limitations of heat pipe [J]. Mathematical and Computer Modelling, 2013, 57 (1/2): 126-136.

[18]KARTHIK K B, JAYATHI Y, MURTHY, et al. Evaporation analysis in sintered wick microstructures [J]. International Journal of Heat and Mass Transfer, 2013, 61: 729-741.

[19]FERRANDI C, IORIZZO F, MAMELI M, et al. Lumped parameter model of sintered heat pipe: transient numerical analysis and validation [J]. Applied Thermal Engineering, 2013, 50: 1280-1290.

Heat pipe-based experimental study on water separation process in vacuum evaporator

GAO Wenzhong, LI Changsong, XU Changda, LIU Ting

(Merchant Marine College, Shanghai Maritime University, Shanghai 201306, China)

Based on the remarkable heat transfer performance of heat pipe (HP) and great specific surface area of small diameter droplets, HP and spray technologies are used in a novel single stage vacuum evaporator. And man-made seawater with 3% saltness is tested. Parameters affecting the performance such as temperature of cold source and heat source, spray temperature and spray flow are investigated. The result shows that the maximum heat flux of evaporator bland plate is 32 W·cm-2. HPs absorb energy from low grade heat source between 40 to 80℃, and then transfer the energy to the droplets already flashed to keep or even increase the degree of superheat while evaporate. Thus, this method can significantly improve the water separation rate (quality of condensed water/quality of dilute solution ×100%). The initial superheat degree is replaced by temperature of cold source and heat source as the major factor on separating effect. The control of separation rate can be realized through adjusting the parameters. Therefore, this method has important implications for effective utilization of lower grade heat source, gaining brine and promoting the fresh water production unit volume and adaptability to variable load in desalination project.

evaporation; heat transfer; solution; separation

引 言

作为核心的海水淡化技术之一,基于热法的淡化方式主要有多级闪蒸和低温多效蒸馏,前者多以120℃左右的蒸汽驱动[1],后者最高蒸发温度虽低于70℃,但其驱动源一般为高压蒸汽,且因操作温度低导致热效率不高[2-3]。随着能源及环境压力的加大,海水淡化产业对降低能耗和减少浓水排放的要求也在逐步提高。开发一种可以利用废弃能源或可再生能源,并且具有高回收率、浓缩率的海水淡化技术已日趋紧迫。

date: 2015-06-12.

GAO Wenzhong, wzgao@shmtu.edu.cn

supported by the National Natural Science Foundation of China (50976064) and the Natural Science Foundation of Shanghai(16ZR1414700).

TP 273

A

0438—1157(2016)05—1965—08

2015-06-12收到初稿,2016-01-13收到修改稿。

联系人及第一作者:高文忠(1978—),男,副教授。

国家自然科学基金项目(50976064);上海市自然科学基金项目(16ZR1414700)。