油溶性降粘剂SA/MMA/VTEO共聚物的合成与性能评价*

2016-08-18陈小凯

陈小凯

(中国石油 辽河油田公司,辽宁 盘锦 124125)

油溶性降粘剂SA/MMA/VTEO共聚物的合成与性能评价*

陈小凯

(中国石油 辽河油田公司,辽宁 盘锦 124125)

以丙烯酸十八酯(SA)、乙烯基三乙氧基硅烷(VTEO)、甲基丙烯酸甲酯(MMA)为原料,甲苯作溶剂,过氧化苯甲酰(BPO)作引发剂,通过溶液聚合得到三元共聚物,即油溶性降粘剂。确定了最佳合成条件:n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8,反应时间5h,引发剂用量0.4%,反应温度80℃。室内性能评价实验表明:在50℃下,当降粘剂加药量为500mg·L-1时,降粘率达90%;含水越低,降粘效果越明显;在250℃条件下,降粘剂保持降粘率在80%以上达16h;降粘剂对联合站原油脱水基本无影响。

油溶性降粘剂;丙烯酸十八酯;乙烯基三乙氧基硅烷;甲基丙烯酸甲酯

稠油由于其高凝点、高粘度,在开采和输送过程中常采用加热和乳化的方式降粘,而导致能耗大,后处理困难等问题。油溶性降粘剂具有可直接添加避免后处理困难的优势,是解决稠油开采和输送问题非常有效的方法,受到了国内外石油工业界的普遍关注[1]。

针对辽河油田稠油特点,通过研究降粘剂分子与胶质、沥青质分子的相互作用规律[2-4],根据分子设计思想,采用与石蜡晶体相当的烯类高碳酯型结构的单体与具有表面活性的单体通过溶液聚合得到二元油溶性共聚物。即在高碳酯结构上引入一些具有表面活性或极性较高的单体,可以增强降粘剂分子与胶质、沥青质中的极性基团形成的氢键,提高降粘效果[5]。本文通过对油溶性降粘剂影响因素分析,确定合理的聚合反应条件和现场最佳使用浓度,同时考察了降粘剂对联合站原油脱水的影响。

1 实验部分

1.1药品及仪器

丙烯酸十八酯,缩写SA(AR);过氧化苯甲酰(AR);甲苯(AR);甲基丙烯酸甲酯,缩写MMA (AR);乙烯基三乙氧基硅烷,缩写VTEO(AR),以上均为成都科龙化工试剂厂生产,甲醇,煤油,N2。

NDJ型旋转粘度计(上海昌吉地质仪器有限公司);S212恒速搅拌器(上海申顺生物科技有限公司);数显控温水浴锅(上海波络实验设备有限公司);辽河油田高3618块稠油(20℃脱气原油粘度为8730 mPa·s)。

1.2降粘剂评价方法

采用石油天然气行业标准(SY/T0541-94)对辽河油田高3618块稠油进行降粘剂性能评价[6]。实验方法是先将原油加热到50℃置于水浴锅中恒温,再将降粘剂溶于煤油中,以不同的量加入50℃原油中,搅拌均匀,分别测定加入降凝剂前后原油的粘度,按照下列公式,计算表观降粘率:

降粘率(%)=(η0-ηe)×100%

式中η0:原油表观粘度,mPa·s;ηe:加入降粘剂后原油表观粘度,mPa·s。

1.3油溶性降粘剂VTEO/SA共聚物的合成

在装有冷凝器、温度计、搅拌器的三口烧瓶中加入计算量的丙烯酸十八酯、甲基丙烯酸甲酯,升温至60℃,待其熔化后,加入乙烯基三乙氧基硅烷及甲苯;在氮气保护下升温至80℃,均匀搅拌;称取一定量的过氧化苯甲酰加入,在80℃下回流5h,得白色稠状液体。将产物倾入甲醇中析出沉淀,置于40℃的真空干燥箱中干燥8h,得白色的丙烯酸十八醋-乙烯基三乙氧基硅烷共聚物[7,8]。

2 结果与讨论

2.1单体摩尔比对降粘率的影响

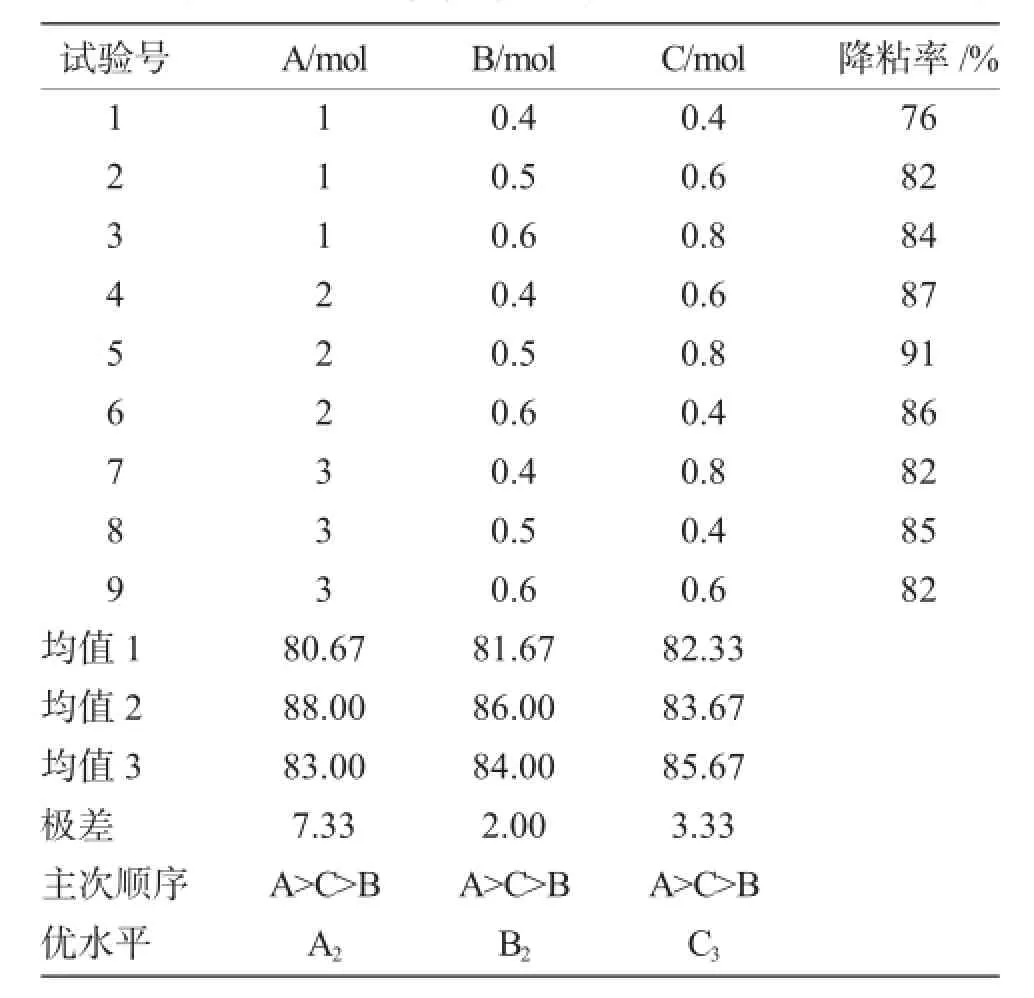

在BPO用量为0.4‰,反应温度为80℃,反应时间为5h的条件下,确定三个单体丙烯酸十八酯、甲基丙烯酸甲酯、乙烯基三乙氧基硅烷影响因素,设计3因素3水平正交试验[9],结果见表1。

从表1可看出,单体丙烯酸十八酯、甲基丙烯酸甲酯、乙烯基三乙氧基硅烷对合成出来的降粘剂降粘率影响的大小顺序为:A>C>B,最佳单体摩尔比为A2B2C3。通过降粘机理分析可知,丙烯酸十八酯中的侧链烷基长度与原油最集中的石蜡烷烃长度相近,对原油的感性好,因此,对粘度影响最为显著;乙烯基三乙氧基硅烷提供的强极性基团借助较强的形成氢键的能力和渗透、分散作用进入胶质和沥青质片状分子之间,部分拆散平面重叠堆砌而成的聚集体,形成了片状分子无规堆砌、结构比较松散、有序程度较低,使沥青质和胶质所形成的空间网络结构破坏,使其包裹的石油轻质组分释放出来,降低稠油粘度。综合考虑,最佳单体摩尔比n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8。

表1 聚合反应正交试验表Tab.1 Orthogonal test table of polymerization

2.2引发剂用量对降粘率的影响

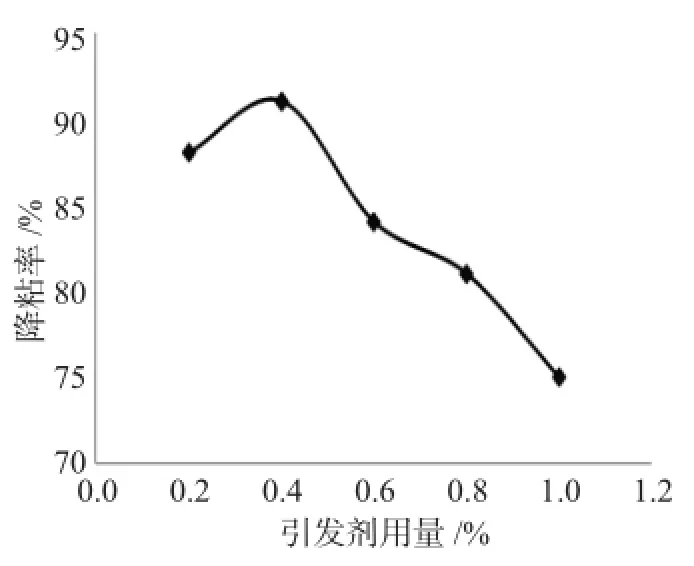

在聚合反应过程中,采用过氧化苯甲酰作为引发剂。在其它条件不变的情况下,n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8,考察过氧化苯甲酰的用量对降粘率的影响,实验结果见图1。

图1 引发剂用量对降粘率的影响Fig.1 Influence of initiator dosage for viscosity reduction rate

由图1可看出,随着引发剂用量的增加,降粘率呈现先增大后减小的变化趋势,分析认为当浓度较低时,反应速率慢,反应程度很低,当浓度达到0.4%时,降粘率达最高91%;再提高引发剂浓度对降粘效果呈负面作用,分析认为引发剂浓度过大,导致反应速度过快,产品降粘剂相对分子质量下降。因此,确定引发剂最佳浓度为0.4%。

2.3合成温度对降粘率的影响

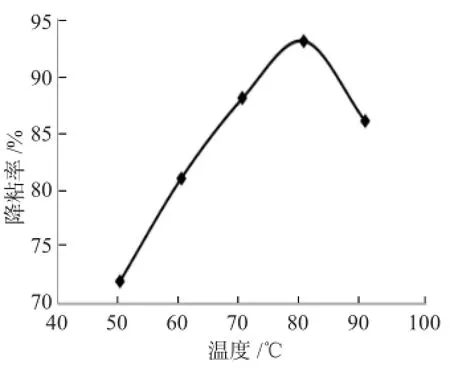

在其它条件不变的情况下,n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8,引发剂用量为1.0%,考察合成温度对降粘率的影响,结果见图2。

图2 合成温度对降粘率的影响Fig.2 Influence of synthesis temperature for viscosity reduction rate

从图2可看出,随着合成温度增加,降粘剂的降粘率先增加后降低,反应温度为80℃时,合成产口降粘率最高达93%。这是因为反应温度较低时,引发剂过氧化苯甲酰分解速率慢,产生的自由基少,产品聚合度小,相对分子质量低。随着合成温度升高,引发剂分解速率加快,生成的共聚物聚合度增加,相对分子质量增大,降粘率增加;当合成温度为80℃时,聚合反应达到极限温度,增长速率与负增长速率达到平衡,降粘率达到最大;但当合成温度继续升高时,引发剂分解速率加快,聚合产物出现降解,直至聚合无法进行,导致降粘率下降。因此,反应温度以80℃为宜。

2.4反应时间对降粘率的影响

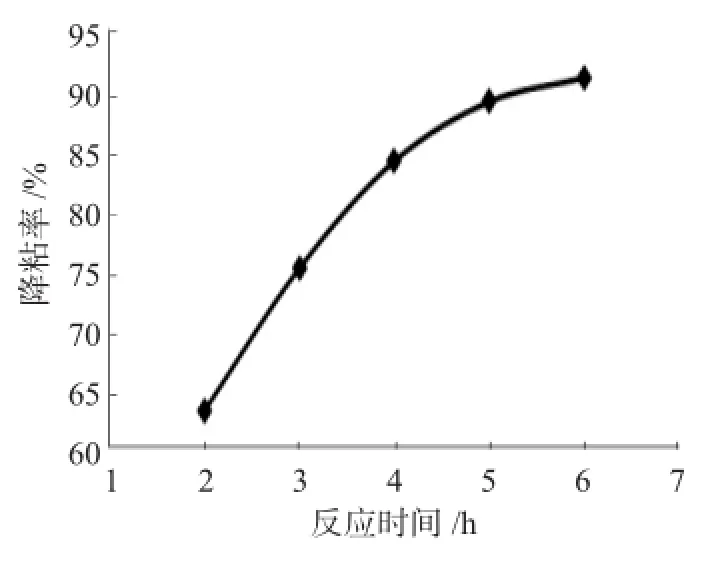

反应时间对降粘剂结构和相对分子质量影响很大,当反应时间不足时,合成出的聚合物分子结构未达到预期结果,反应时间长时,聚合物相对分子质量变化不大。

图3 反应时间对降粘率的影响Fig.3 Influence of reaction time for viscosity reduction rate

从实验结果表3可以看出,延长反应时间有利于提高聚合物转化率,从而提高了降粘剂降粘效果,但达到5h以后,降粘效果提高幅度降低,综合考虑,最佳反应时间为5h。

2.5降粘剂用量对降粘率的影响

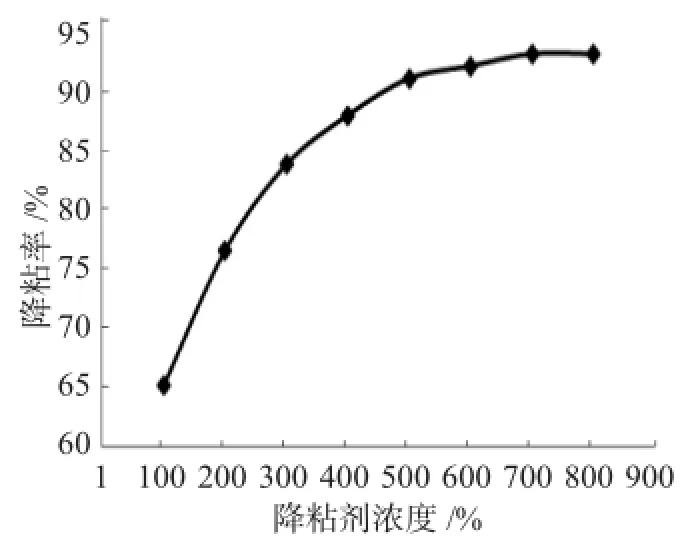

在合成温度为80℃,n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8,引发剂用量为1.0%条件下,对合成出的降粘剂进行室内评价,考察其对高3618块稠油降粘效果,结果见图4。

图4 降粘剂用量对降粘率的影响Fig.4 Influence of viscosity reducer dosage for viscosity reduction rate

从图4可看出,随着降粘剂加入浓度的增加,降粘率逐渐增大。当降粘剂加药浓度达500mg·L-1时,降粘率达90%,从经济节约角度考虑,选择降粘剂加药浓度为500mg·L-1为宜。

2.6原油含水对降粘率的影响

由于含水对原油粘度影响较大,为考查不同含水条件下降粘剂对高3618块原油粘度的影响,固定反应条件,分别向不同含水油井采出原油中加入浓度为500mg·L-1的降粘剂,实验结果见表2。

表2 不同含水原油降粘率实验结果Tab.2 Experimental results of crude oil viscosity reduction rate of Different water rate

由表2可见,降粘剂对低含水油井降粘效果更理想,分析认为原油含水较低时,降粘率与与原油充分接触,降粘剂中强极性基团借助形成强的氢键的能力,渗透、分散进入胶质和沥青质片状分子之间,拆散胶质、沥青质聚集体,破坏其空间网络结构[1 0],降低稠油粘度,当含水较高时,由于溶剂水的部分降粘作用,导致降粘效果不够明显。

2.7降粘剂高温降粘效果实验

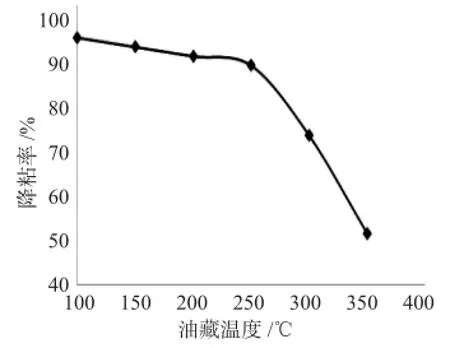

稠油油藏一般注汽压力为15~18MPa,注汽温度为350℃,考虑井筒热损失,蒸汽到达近井地带温度基本上在300℃。将浓度为500mg·L-1降粘剂放置在不同温度下的高温高压反应釜4h中,分别测量降粘剂对高3618块稠油降粘效果,测试结果见图5。

图5 不同温度下降粘剂对高3618块稠油降粘效果Fig.5 Viscosity Reducing effect for the heavy oil of Gao 3618 block in different temperature

从降粘剂在不同温度条件下对高3618块稠油降粘效果可以看出,降粘剂随着温度的升高,降粘效果呈下降趋势,当温度高于250℃时,降粘率急剧降低,说明在250℃条件下,降粘剂效果还比较满意。

实验室还对降粘剂的耐温性能进行了评价,将浓度为500mg·L-1降粘剂放置在250℃的高温高压反应釜中,分别测量不同时间降粘剂对高3618块稠油降粘效果,测试结果见图6。

图6 降粘剂耐温性能评价实验Fig.6 Heat-resistant performance evaluation experiment of viscosity reducer

从降粘剂耐温性实验可以看出,在250℃条件下,降粘剂能够保持降粘率在80%以上可达16h,因此,降粘剂可满足稠油区块注汽前滴注降粘使用,避免了高温蒸汽对降粘效果的影响,在地层深部与低温蒸汽发挥协同作用,提高稠油返排能力。

2.8不同降粘剂降粘效果的对比实验

在稠油含水为50%,恒温50℃,降粘剂加量500mg·L-1条件下,分别测量不同油田使用量较大降粘剂的降粘效率,实验用油为辽河油田高3618块稠油(20℃脱气原油粘度为8730mPa·s,50℃脱气原油粘度为5610mPa·s),实验结果见表3。

表3 不同降粘剂降粘效果对比结果Tab.3 Comparison results of the different viscosity reducer

通过对比实验结果表明,合成出的降粘剂降粘效果明显优于目前国内主要稠油油田所使用的降粘剂,将原油粘度降低到了800mPa·s,满足了井筒举升和稠油运输的要求。

2.9降粘剂对联合站破乳剂脱水影响

降粘剂现场试验前,必须与联合站破乳剂进行配伍性试验,要求药剂不影响联合站原油脱水。取油样100mL分别置于比色管中,先加入不同浓度降粘剂,人工震荡100次;再加入100mg·L-1破乳剂,人工震荡200次,在50℃恒温水浴中静置,观察原油乳状液出水体积,实验结果见表4。

表4 降粘剂与联合站破乳剂配伍性试验Tab.4 Demulsifier compatibility test of the viscosity reducer

表4表明,药剂对联合站原油脱水有一定影响,但影响程度有限,对于重质原油脱水率技术要求《Q/SH 0236-2008》而言,降粘剂对原油脱水在指标控制范围之内,而且实际应用过程中,油井采出液中降粘剂浓度很低,因此,降粘剂对联合站原油脱水基本无影响。

3 结论

(1)以丙烯酸十八酯(SA)、乙烯基三乙氧基硅烷(VTEO)、甲基丙烯酸甲酯(MMA)为原料,甲苯作溶剂,过氧化苯甲酰(BPO)作引发剂,通过溶液聚合得到三元共聚物,即油溶性降粘剂。确定了最佳合成条件:n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8,反应时间5h,引发剂用量0.4%,反应温度80℃。

(2)室内性能评价实验表明,50℃条件下降粘剂加药量为500mg·L-1时,降粘率达90%。

(3)降粘剂对辽河油田高3618块稠油具有明显的降粘效果,特别低含水油井,同时,对联合站脱水基本无影响,应用前景良好。

[1] 肖超.稠油降粘剂的研制与评价[D].西南石油学院,1999.

[2] 张凤英.油溶性稠油降粘剂的研制与评价[D].西南石油大学,2006.

[3] 孟科全,唐晓东,邹雯炆等.稠油降粘技术研究进展[J].天然气与石油,2009,27(3):30-34.

[4] 张凤英,李建波,诸林等.稠油油溶性降粘剂研究进展[J].特种油气藏,2006,13(2):1-4.

[5] 朱静,李传宪,辛培刚.降粘剂结构对稠油降粘效果的影响[J].石油化工高等学校学报,2011,24(3):39-42.

[6] 尉小明.特稠油SGVR-1水基降粘剂的研制[J].特种油气藏,2005,12(2):79-81.

[7] 崔璐娟,吴晓青,左海丽,等.乙烯基三甲氧基硅烷与丙烯酸环氧树脂二元共聚物的合成[J].合成化学,2007,15(6):779-781.

[8] 马天态,冯雷雷,代兴益,等.王家岗高凝油降凝剂的合成及性能研究[J].特种油气藏.2014,21(1):124-126.

[9] 陈大钧,杜紫诚.磷基马来酸-丙烯酸共聚缓蚀剂DZ-1的合成与应用[J].科学技术与工程,2013,13(33):9927-9930.

[10] 张太亮,龚科,闵敏.高效油溶性稠油降粘剂CYJJ的性能评价[J].钻采工艺.2007,30(2):115-116.

Preparation and laboratory evaluation of copolymer of oil-soluble viscosity reducer SA/MMA/VTEO*

CHEN Xiao-kai

(Liaohe Oilfield Company,PetroChina,Panjin 124010,China)

SA/MMA/VTEO terpolymer was obtained by solution polymerization with octadecyl acrylate,methyl methacrylate,Vinyltriethoxysilane as materials,toluene as solvent,and benzoyl peroxide as initiator.The optimum copolymerization condition of the oil-soluble viseosity erdueer SA/MMA/VTEO was as follows:n(SA)∶n(MMA)∶n(VTEO)=1∶0.5∶0.8,reaction time 5 hours,initiator0.4%,reaetion temperature 80℃.The laboratory evaluation of viscosity reducer indicate that when the dosage of the viscosity reducer is 500mg·L-1,viscosity reduction rate is 90%;The lower the Water,the better the reducing viscosity effect;At 250℃,viscosity reducer maintain above 80%Viscosity reduction rate?for 16h,the viscosity reducer won’t disturb the Dehydration of United Station.

oil-soluble viscosity reducer;octadecyl acrylate;vinyltriethoxysilicane;methyl methacrylate

TE39

A

10.16247/j.cnki.23-1171/tq.20160737

2016-03-31

国家科技重大专项“渤海湾盆地辽河坳陷中深层稠油开发技术”(2011ZX05053)

陈小凯(1984-),男,工程师,硕士,2008年西南石油大学高分子材料毕业,2015东北石油大学化学工程硕士,现在从事油田化学工作。