烟气预洗涤处理技术存在问题及对策分析

2016-08-17孙栓柱代家元周春蕾张友卫

孙栓柱,代家元,周春蕾,张友卫

(江苏方天电力技术有限公司,江苏南京211102)

烟气预洗涤处理技术存在问题及对策分析

孙栓柱,代家元,周春蕾,张友卫

(江苏方天电力技术有限公司,江苏南京211102)

文中首先分析了烟气预洗涤处理技术诞生的来源,然后结合某1050 MW燃煤机组运行实例数据,分析了烟气预洗涤处理技术在应用过程中存在的烟气携带工艺水量过大,进而导致吸收塔液位控制失调及油污导致浆液品质恶化等问题,并深入阐述了上述问题带来的影响,最后从设计、运行调节等角度提出了相应的对策建议。

烟气预洗涤;脱硫;吸收塔

2010年前投运的火力发电厂烟气脱硫系统(FGD)一般均设有100%烟气旁路烟道,利于在机组初投阶段、脱硫系统故障停运或检修时,烟气可以通过旁路烟道直接排入烟囱,保证机组主设备仍然能够正常安全运行。2008年1月23日,国家环境保护总局在第5号公告《关于修改“火电厂烟气脱硫工程技术规范烟气循环流化床法”(HJ/T 178—2005)等两项国家环境保护标准的公告》中,对烟气旁路的设计要求进行了修改,规定“新建发电机组建设脱硫设施或已运行机组增设脱硫设施,不宜设置烟气旁路。如确需设置的,应保证脱硫装置进出口和旁路挡板门具有良好的操作和密封性能”[1-5]。

2010年6月17日,环境保护部紧急发布《关于火电企业脱硫设施旁路烟道挡板实施铅封的通知》(环办[2010]91号),决定对所有火电企业脱硫设施旁路烟道挡板实施铅封,且鼓励火电企业逐步拆除已建脱硫设施的旁路烟道,同时要求所有新建燃煤机组不得设置脱硫旁路烟道。取消旁路后,FGD成为火力发电机组不可解列的重要部分,只要机组烟气系统运行,FGD就必须同步运行。在锅炉初投阶段,特别是冷态启动过程中,虽然部分机组设计了等离子点火系统,但由于在冷态启动投入等离子磨时热风温度较低,使磨的出口风粉温度提高困难,从而影响启动初期的燃烧,影响锅炉的升温升压速度,所以为保证机组运行的安全,运行人员不得不投油稳燃,基本上不能实现无油或者少油点火。在投油运行时,为了防止油枪雾化不良,未燃尽的油滴玷污电除尘器的极板,从而降低除尘器的除尘效率,所以一般不能立即投用电除尘系统。为了避免油污及高浓度粉尘对脱硫系统的不利影响,亟需对原烟气进行处理,否则原烟气超温对吸收塔系统安全造成影响,同时油污等对浆液的污染势必影响浆液品质,严重者产生起泡、中毒等问题[6-10]。此时,烟气预洗涤处理技术便应运而生。

1 烟气预洗涤处理技术原理及作用

1.1典型石灰石—石膏湿法脱硫工艺简介

典型石灰石—石膏法烟气脱硫装置一般由吸收剂制备系统、烟气吸收及氧化系统、脱硫副产物处置系统、脱硫废水处理系统、烟气系统等组成。锅炉烟气由引风机排出,经进口烟气挡板门进入脱硫增压风机,通过烟气换热器后进入吸收塔,充分接触脱硫后的烟气经除雾器除去带走的小液滴,再通过烟气换热器从烟囱排放。脱硫副产物经过旋流器、真空皮带脱水机脱水后成为脱水石膏。

1.2烟气预洗涤处理技术原理

取消FGD烟气旁路后,主机锅炉任何工况下产生的任何烟气都必须进入到脱硫烟气及吸收系统中。在锅炉投油启动阶段,进入到FGD中的烟气在某些时段会出现烟尘及油污含量过多的问题,因此在吸收塔入口原烟气烟道段设置烟气预洗涤装置,其作用是最大限度地减缓烟气中烟尘及油污的含量。烟气预洗涤装置只在锅炉启动阶段选择性的投运 (一般最大承受锅炉30%BMCR工况下的烟气量),锅炉烟气正常后不再投运该装置,因此该装置的设置不能影响烟道系统的正常运行。

1.3工艺说明

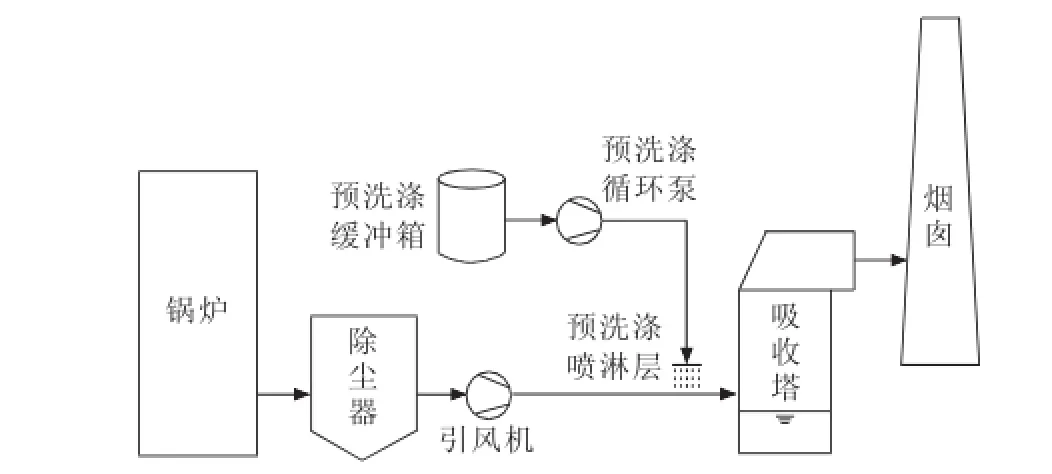

以某1050 MW塔式锅炉设计的脱硫系统为例,介绍烟气预洗涤系统的工艺流程,该机组脱硫系统工艺流程简图如图1所示。

图1 配置预洗涤系统的脱硫系统烟气工艺流程简图

在每个吸收塔入口原烟道垂直上升段(直段上部)设置有喷淋装置(由合金钢管及喷嘴),喷淋方向与烟气流向相反,烟道外部通过阀门和管道控制喷淋液的供给,喷淋液一部分通过烟气带入到吸收塔内,另一部分向下落入设置在烟道底部的洗涤液收集槽中。

洗涤液收集槽为烟道的一部分,采用碳钢涂鳞方式,收集槽低端水平设置外排管道,外排管道深入到烟气预洗涤液地坑最低工作液位下,等同“水封”。每个烟气预洗涤液地坑分别布置在原烟气洗涤液收集槽旁边,其结构形式当同与FGD排水坑,每个地坑设置2台自吸式地坑泵(一运一备)。

烟气预洗涤装置运行时,根据烟气预洗涤液地坑液位控制地坑泵自动运行,把该地坑中的洗涤液外排到新增的预洗涤液缓冲箱中缓冲循环使用。在烟气预洗涤装置准备运行前,首先往预洗涤液缓冲箱中注满工艺水待用,通过预洗涤循环泵把预洗涤液缓冲箱中的洗涤液输送到需要运行的烟气预洗涤喷淋层,烟气预洗涤结束后停运预洗涤循环泵并关断烟气预洗涤喷淋层管道阀门以隔绝烟气。预洗涤液缓冲箱还设置有烟气预洗涤液外排泵,烟气预洗涤结束后需要通过该泵把预洗涤液缓冲箱中的洗涤液外排至电厂煤水处理系统进行处理后回用。

2 烟气预洗涤处理技术存在问题分析

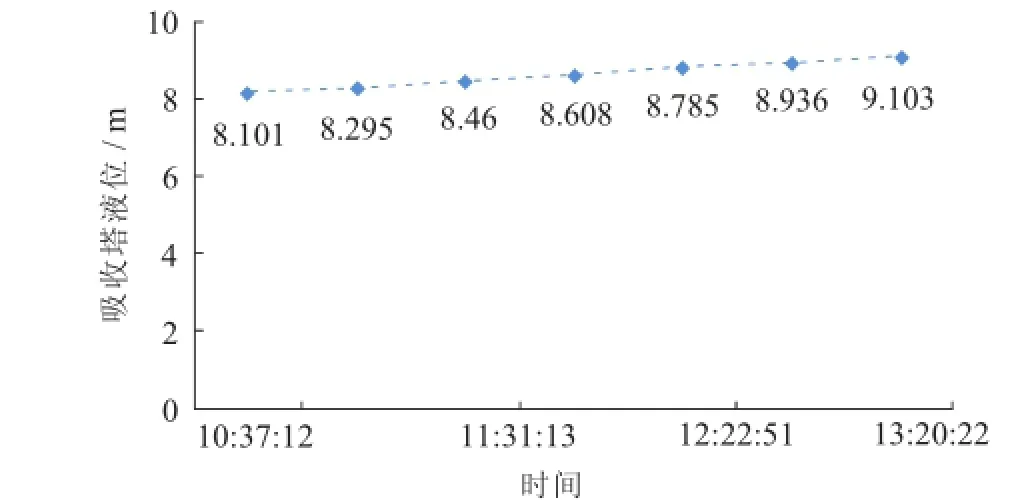

某1050 MW塔式锅炉设计的脱硫系统未带旁路烟道,装设有预洗涤系统,在锅炉初始投油运行阶段,启运预洗涤系统,其中预洗涤地坑及吸收塔液位变化如图2、图3所示。

图2 预洗涤地坑液位变化趋势

图3 吸收塔液位变化趋势

其中该厂预洗涤地坑设计尺寸为4 m×4 m×4 m,有效容积为55 m3,配置2台预洗涤提升泵,其中一运一备,提升泵为自吸式,设计流量为380 m3/h,压头为30 m。通过图2曲线可以计算出,预洗涤地坑液位从3 m降至1.5 m,平均用时5 min 26 s,按照预洗涤系统设计参数,可计算出工艺水经预洗涤喷嘴喷入原烟气烟道后,回流到地坑流量:

式(1)中:V提升泵为预洗涤提升泵设计流量;T为地坑液位从3 m降到1.5 m耗时;L为地坑内工质减少体积。

通过式(1)计算回流到地坑流量为114 m3/h。在锅炉投油初始投运阶段,将所有吸收塔补水及补浆阀门关闭,即吸收塔液位的上升全部由原烟气携带预洗涤液导致,根据图3,可以计算出吸收塔每27 min 12 s,液位上升0.167 m,吸收塔吸收区直径设计为20.5 m,则原烟气携带预洗涤液至吸收塔流量为:

式(2)中:r为吸收塔半径;H为吸收塔液位上升高度;TS为液位上升耗时。

通过式(2)计算原烟气携带预洗涤液至吸收塔流量为121.5 m3/h。在锅炉投油初始投运阶段,引风机出口烟气温度较低,一般在35℃以下,经烟气预洗涤系统喷淋后,脱硫塔进口烟气温度降继续下降,一般在30℃以下,烟囱排口烟气湿度一般在1%以下,因此可近似忽略烟气携带排入大气的水分。预洗涤浆液循环泵实时供给流量为:

计算式(3)得V=235.5 m3/h。携带至吸收塔的预洗涤液占比总流量:

计算式(4)得η=51%。上述分析说明烟气预洗涤系统喷射的工艺水及油污、未燃尽煤粉大部分被烟气携带进入吸收塔,带来以下几方面问题:

(1)烟气预洗涤系统投运时段为机组初始点火、暖炉阶段,该时段为了助燃会投入油枪带少量煤粉运行,由于燃烧不充分,烟气黑度较大,其中未燃尽煤粉、油污含量较大。上述杂质携带进入吸收塔,将直接导致吸收塔水质污染,进而产生起泡问题,严重者将导致吸收塔中毒、系统控制失调,影响机组安全运行。

(2)从上述某1050 MW机组烟气预洗涤系统投运阶段实例数据可以看到,由于预洗涤工艺水大部分被烟气携带进入吸收塔,导致3 h内吸收塔液位上升达1 m左右。同时,吸收塔浆液经与烟气部分反应后,pH值不断升高,为了控制pH值在吸收塔设计范围之内,需要通过浆液供给泵补入新鲜浆液,而此时吸收塔底部形成的反应生成物往往又达不到石膏脱水的要求,因此烟气预洗涤系统投运阶段吸收塔液位、pH无法实现自动协调控制。

3 对策分析

针对烟气预洗涤系统运行过程中存在的问题,从设计及运行角度提出如下对策建议:

(1)合理设置预洗涤喷淋装置安装位置及工艺水喷射角度。目前国内安装预洗涤系统的机组喷淋装置一般设置在吸收塔入口原烟道垂直上升段 (直段上部),该位置紧邻烟道拐角处。为了尽量避免预洗涤工艺水被携带进入吸收塔,建议设计单位在工艺水喷淋位置、喷射角度选择时考虑工艺水沉降特性、烟气流速影响及烟道转向影响,尽量保证较高的工艺水回收率。

(2)设置消泡剂添加系统,缓解油污危害。机组初始投油阶段,虽然预洗涤系统已投运,但仍然会存在部分燃烧未充分的油污进入吸收塔,然后在搅拌器、循环泵以及氧化空气的共同作用下,极易产生泡沫,进而导致液位测量失真,严重者导致溢流及循环泵的气蚀,此时可通过在吸收塔补充介质中增加消泡剂,消除或抑制吸收塔中泡沫的生成或作用,以缓解油污带来的危害。一般而言消泡剂进入吸收塔后,10 min左右即可有效改善泡沫的生成,缓解油污的污染问题。

(3)长时间低负荷运行时加大废水的排放。锅炉长时间低负荷投油枪运行时,虽然烟气预洗涤系统能够减少部分油污进入吸收塔,但从第二章的分析中可以看出,被烟气携带进入吸收塔的工艺水量仍然达到总流量的一半以上,因此极易导致吸收塔内油污的富集,造成吸收塔浆液品质的持续恶化,此时运行人员应通过开启石膏旋流器及废水旋流器的备用旋流子[11],加大废水的连续排放量。

4 结束语

烟气预洗涤系统是为了避免旁路烟道拆除后原烟气超温、油污污染等问题而新增的应急技术,而该技术在应用过程中仍存在烟气携带工艺水量过大等问题。本文针对上述问题进行了深入分析并提出了相应的对策建议,为烟气预洗涤系统的进一步优化运行奠定了基础。

[1]冯庭有,彭文胜,杨 彪,等.1036 MW超超临界机组海水脱硫系统取消旁路烟气挡板的实施经验[J].电力建设,2012,33(8):78-81.

[2]荆永昌,袁 波,陈荣轩,等.300 MW烟塔合一机组取消烟气旁路湿法脱硫系统的运行[J].中国电力,2009,42(11):57-60.

[3]单子心.取消旁路烟道对湿法烟气脱硫系统的影响及应对措施[J].热力发电,2013,42(3):92-94.

[4]郭长仕,王梦勤.无旁路湿法烟气脱硫技术分析与探讨[J].环境工程,2011,29(4):74-77.

[5]张荣发.660 MW机组基建过程中对脱硫装置的改进[J].江苏电机工程,2014,33(2):72-74.

[6]王学飞.脱硫烟气旁路取消后的相关研究[J].锅炉技术,2014,45(1):68-71.

[7]聂鹏飞,王 洋,陈启福,等.600 MW火电机组湿法脱硫旁路挡板封堵改造案例[J].中国电力,2013,46(3):100-103.

[8]王义兵,吴 伟,荆海东,等.烟气预洗涤处理技术在1000 MW机组无旁路脱硫系统中的应用[J].电力建设,2013,34(3):76-79.

[9]胡松如,金东春,陈 彪,等.脱硫系统取消旁路烟道后的问题及应对措施[J].浙江电力,2012,34(11):69-72.

[10]陆建伟,李 辉,陈 彪,等.1000 MW机组无旁路烟气脱硫系统运行研究[J].电力科技环保,2012,28(6):28-30.

[11]祝业青,傅高健,顾兴俊.脱硫废水处理装置运行现状及优化建议[J].江苏电机工程,2014,33(1):72-75.

孙栓柱(1973),男,江苏徐州人,研究员级高级工程师,研究方向为火电厂脱硫脱硝在线监测;

代家元(1985),男,河南信阳人,工程师,研究方向为火电厂节能减排设施调试、性能评估;

周春蕾(1973),女,江苏南京人,工程师,研究方向为火电厂性能评估研究;

张友卫(1986),男,云南马关人,工程师,研究方向为火电厂性能评估研究。

Analysis of Problems and Countermeasures of the Flue Gas Pre Washing Treatment Technology

SUN Shuanzhu,DAI Jiayuan,ZHOU Chunlei,ZHANG Youwei

(Jiangsu Frontier Electric Power Technology Co.Ltd.,Nanjing 211102,China)

This paper introduced the origin of the flue gas pre washing treatment technology.Base on the field data of one 1050 MW coal-fired power plant,the paper analyzed the problems associated with the operation of flue gas pre washing treatment technology.For example too much water was entrained with gas,which would result in liquid level control disorders of absorption tower and the slurry quality deterioration caused by oil contamination.The influence of such problems was discussed,then the corresponding suggestions on design and operation regulation were proposed.

flue gas pre washing treatment technology;desulphurization;absorption tower

X51

B

1009-0665(2016)04-0087-03

2016-03-11;修回日期:2016-04-23