特高压电抗器局部放电试验方法探索

2016-08-17吴鹏

吴鹏

(国网江苏省电力公司电力科学研究院,江苏南京211103)

特高压局部放电试验技术

特高压电抗器局部放电试验方法探索

吴鹏

(国网江苏省电力公司电力科学研究院,江苏南京211103)

局放试验是检测电力设备绝缘状况最为有效的手段之一,目前在中国特高压1000 kV电压等级并联电抗器现场局部放电试验还处于论证摸索阶段。相比1000 kV变压器局放试验,1000 kV电抗器局放试验具有试验容量大、试验装置复杂、屏蔽难度大等特征。文中对1000 kV并联电抗器局放试验的主回路原理进行了分析,对主回路参数如试验电流、电容补偿量、损耗等试验参数进行计算,对局放检测回路的检测灵敏度和抗干扰性进行了分析,结合试验装备技术水平对主要试验设备补偿电容器、变频电压、励磁变压器、阻波电抗器等进行了参数设计和选型,为试验装备研制和现场开展试验提供了基础。

特高压;并联电抗器;局部放电

我国能源分布和需求极不均衡,建设特高压电网,实现长距离、大容量、低损耗输送电能,已成为国家能源发展、清洁发展的战略重点。1000 kV特高压输变电工程线路侧均配置1000 kV并联电抗器,来补偿远距离输电线路容抗。并联电抗器作为电网可靠运行的重要组成部分其安全稳定直接影响电网的安全。截止2014年底,全国在运1000 kV并联电抗器共60台,750 kV并联电抗器321台。已投运1000 kV特高压及750 kV超高压输变电工程中,均发生过多起高压并联电抗器绝缘缺陷故障,对特高压输变电工程安全运行及跨区能源供应造成了威胁[1-6]。2008年,马继先、巴桑次仁、刘赟等对电抗器串联谐振耐压试验的可行性进行分析,设计了500 kV并联电抗器局放测量方案,并开展现场局部放电试验[7-10]。随着1000 kV特高压输变电工程建设,国内主要高压试验研究单位掌握丰富的1000 kV变压器现场局放试验技术和经验[11,12]。

试验装备制造者也积累了大量的试验装备设计制造经验。由于1000 kV并联电抗器局放试验存在诸多难题尚未解决,如试验容量大所需试验装备复杂;高压区域范围广,局放屏蔽技术难度大,局放检测回路设计复杂。目前GB 50150—2006和Q/GDW 310—2009中在电抗器现场交接试验中未对高压侧主绝缘和绕组纵向绝缘提出考核试验要求[13,14]。针对以上难题,本文从试验主回路参数计算出发,给出主回路设备参数和性能需求,能够满足试验容量大的要求;通过设计主回路中的阻波电抗器参数、分析不同局放测量回路特点,推荐满足局放测量最有利的方案。

1 试验基本原理

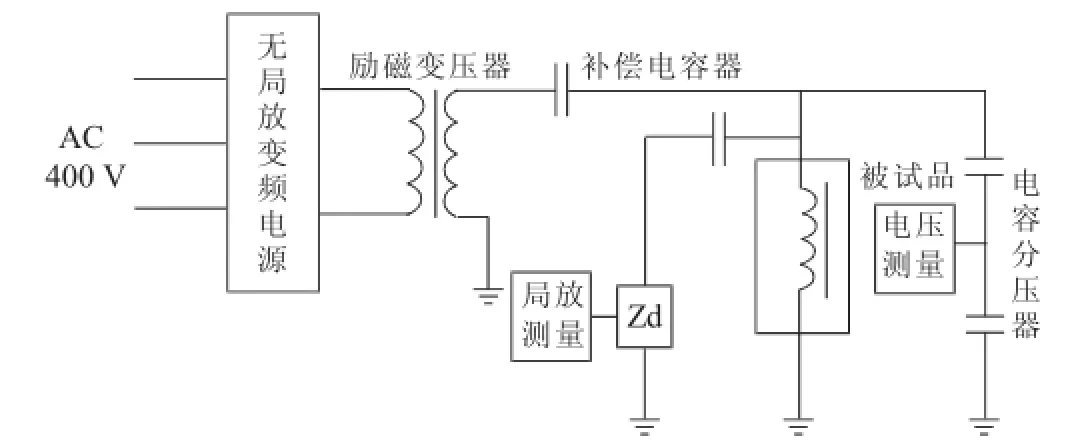

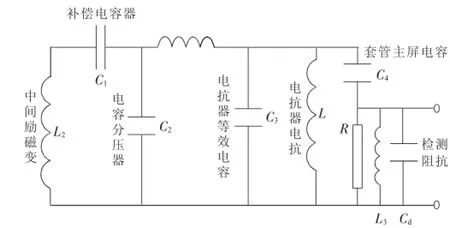

试验采用串联谐振原理,利用RLC串联电路,通过改变试验系统的试验频率(通常范围30~300 Hz),使电抗器电压达到试验要求,而试验电源容量较小,可以在现场实现电抗器纵绝缘的耐压试验及局放测量。基本原理如图1所示。

图1 串联谐振法基本原理

串联谐振耐压试验中,补偿电容容抗与电抗器感抗相等时,电抗中的磁场能量与补偿电容中的电场能量相互补偿,电源只提供回路有功损耗。试验系统主要由无局放变频电源、励磁变压器、谐振电容器、阻波电抗器、无局放电容分压器等组成。耐压试验与局部放电测量同时进行,利用电抗器高压套管末屏电容进行局放耦合取样,接至局放仪进行测量。

2 试验主回路分析

2.1被试并联电抗器参数

1000 kV并联电抗器一般采用单相油浸式结构、三相星形接线。以特高压盱眙站1000 kV并联电抗器为例,其技术参数如表1所示。

表1 1000 kV并联电抗器技术参数

2.2试验主回路参数分析

图1串联谐振基本原理图中,励磁变压器等效电感、并联电抗器的等效电容、电容分压器的电容远小于并联电抗器电感量和补偿电容器的电容量,可以在主回路参数计算分析中忽略,如图2所示。

图2 主回路等效

根据图2主回路等效图,主回路各参数满足公式:

补偿电容器容量:

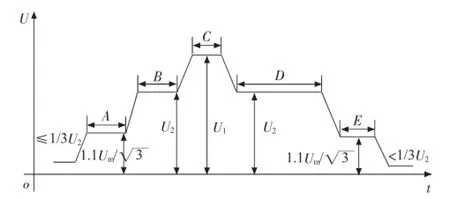

(1)确定试验频率。式(2)中,试验电压U和并联电抗器电感L均为定值,为降低补偿电容器容量S,控制试验装备体积,应尽可能将试验频率f提高。目前成熟的变频电源可调频率范围为30~300 Hz。另外,频率的增大会相应增加补偿电容器的有功损耗。综合考虑,选定试验频率为f=250 Hz左右。

图3特高压电抗器耐压试验加压程序

(3)补偿电容量。根据式(1)、式(2)可以计算出,补偿电容器电容C=75.8 nF,补偿电容器容量S=138.78 MV·A。

(4)试验电流计算。试验过程中流经电抗器的最大电流I=U1/ωLr=128.5 A。

(5)电抗器额定参数状态下的铜损:

由式 (3)得到电抗器额定参数状态下的铜损为230 MW。电抗器额定参数状态下的铁损:

由式 (4)得到电抗器额定参数状态下的铁损为220 kW。

试验参数下的铜损:

由式(5)得到试验参数下的铜损为26 kW。

试验参数下的铁损:

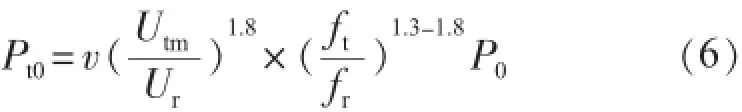

式(6)中:Utm为最高试验电压;Ur为额定电压;ft为试验频率;fr额定频率。

由式(6)得到试验参数下的铁损为256 kW。

试验参数下的电抗器总损耗:

由式(7)可以得到试验参数下的电抗器总损耗为282 kW。

当tanδ=0.3%时,补偿电容器的有功损耗为:

由式(8)得到当tanδ=0.3%时,补偿电容器的有功损耗为416 kW。

3 局放测量回路分析

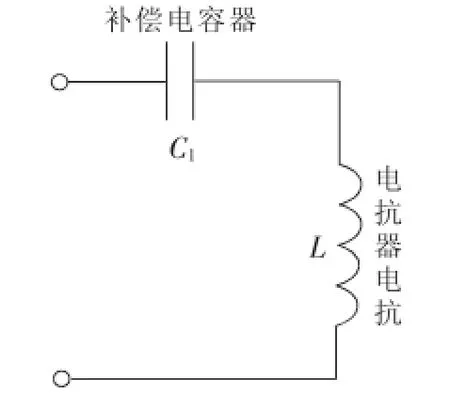

3.1补偿电容器侧加压

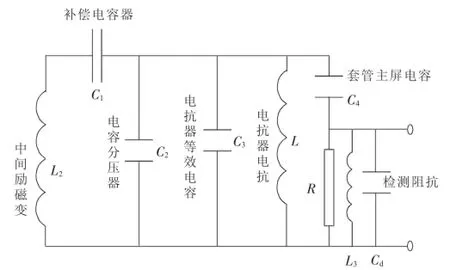

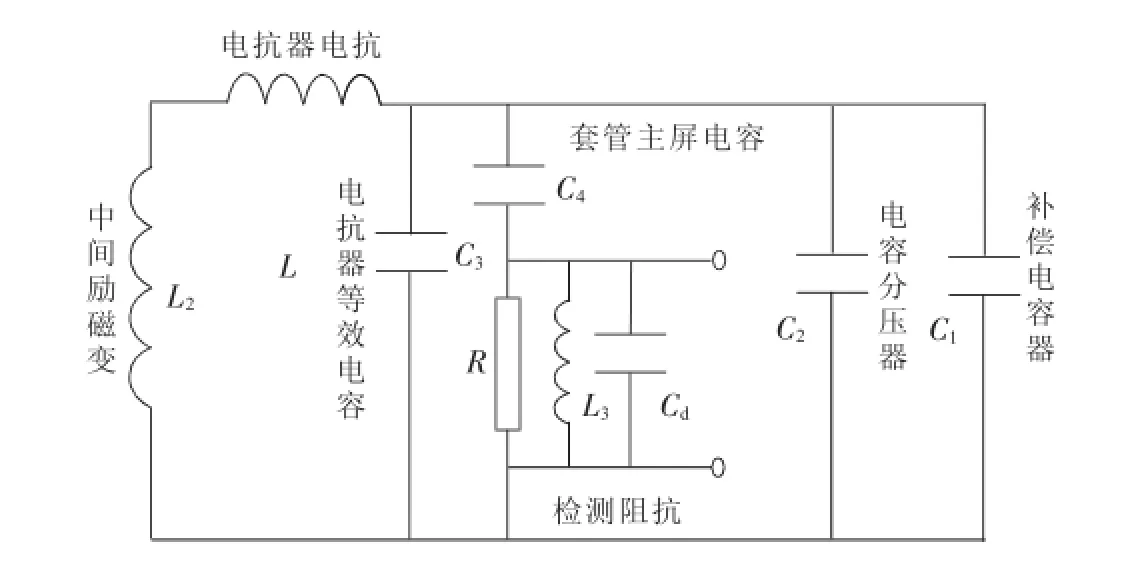

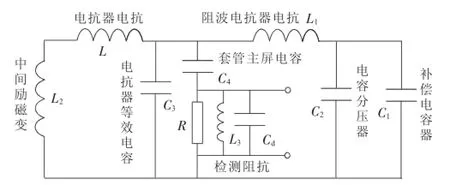

根据图1串联谐振基本原理图,得到回路等效电路如图4所示。试验主回路中,中间励磁变压器等效为电抗L2,被试电抗器等效为电抗L和电容C3。局放测试回路中,检测阻抗从电抗器高压套管末屏取信号,检测阻抗等效为电阻R、电感L3和电容Cd并联。

图4 等效电路图

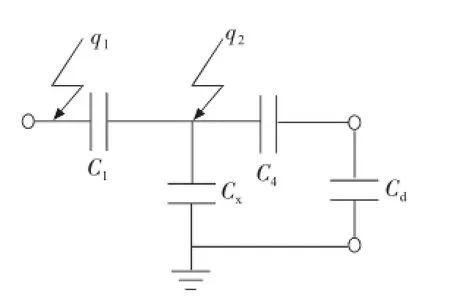

由于局部放电信号频率较高,约100 kHz左右。补偿电容器容量大,在100 kHz频率下,容抗偏小,局放测试回路简化等效如图5所示。

设被试品内部存在放电量q2,试品两端形成一个脉冲电压:

图5 局放测量回路等效

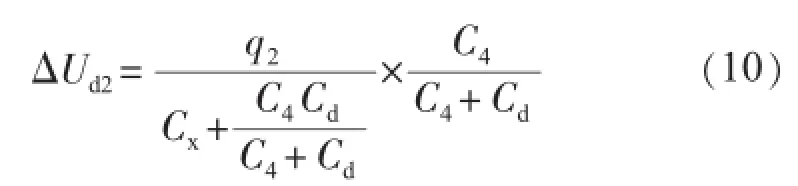

得Cd两端的脉冲电压为:

设补偿电容器侧内部或外部存在放电量q1,传播到检测阻抗,得Cd两端的脉冲电压为:

从式10、式11可以看出,补偿电抗器侧内部或外部存在的放电量与被试并联电抗器内部局部放电量存在相同的信号传递函数,均可以无差异地传递到局放检测阻抗上,难以分辨放电量的来源,对局放检测造成干扰。

为屏蔽设备端局放信号的干扰,在补偿电容器与被试电抗器之间加装阻波电抗器L1,屏蔽设备端干扰信号对局放测试的干扰,增大局放检测的灵敏度,如图6所示。

图6 增加阻波电抗器的等效电路图

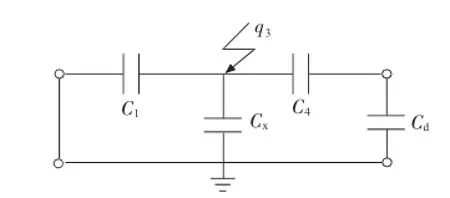

3.2被试并联电抗器中性点侧加压

主回路中,也可以采用从被试并联电抗器中性点端加压、补偿电容器在被试电抗器高压侧补偿的回路,如图7所示。主回路中电抗器与电容器位置进行了调换,被试电抗器中性点交流耐压绝缘水平为275 kV,远高于中间励磁电压,主回路设备参数均不变。

局放测试回路简化等效电路如图8所示。

图7 从电抗器中性点加压的等效电路图

图8 局放测量回路等效

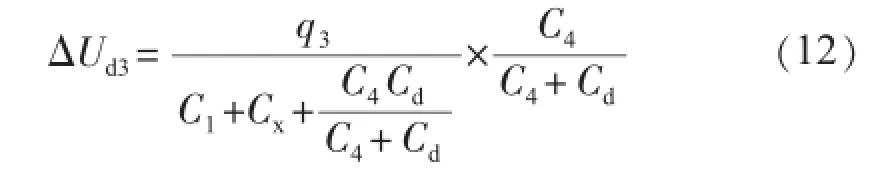

设被试品内部存在放电量q3,传播到检测阻抗,得Cd两端的脉冲电压为:

从式(12)看出,由于C1远大于Cx,C4和Cd,当放电量q3和放电量q2相同时,远小于ΔUd2。被试并联电抗器所产生的局放信号大部分被补偿电抗器分流,另外补偿电容器本身及地回路的干扰信号容易干扰局放检测单元,将严重降低局放检测灵敏度。为了屏蔽干扰,提高局放检测灵敏度,同样需要在被试并联电抗器和补偿电容器之间装设阻波电抗器,如图9所示。

图9从电抗器中性点加压且加装阻波电抗器等效电路图

图7中所示回路存在局部放电检测灵敏度低、地网干扰及补偿电容器放电量无法排除等缺点首先被剔除。图4中所示回路存在补偿电抗器侧内部或外部存在的放电量可以容易传递到局放检测阻抗上,干扰同样难以排除,因此不推荐该回路。图6与图9所示回路中均添加了阻波电抗器,能够屏蔽设备端干扰信号对局放测试的干扰,增大局放检测的灵敏度,现场试验均可行,若补偿电容器采用多柱结构,图9中可以考虑取消电容分压器,采用在其中一柱补偿电容器底部安装低压臂电容进行电压测量。

4 设备选型

4.1补偿电容器

根据设计的系统谐振频率250 Hz,以及试验容量138.78 Mvar和试验电压1080 kV,可得相应的补偿电容器量C约为76 nF。所配置的谐振电容器额定电压应不低于1080 kV,考虑取值1200 kV,额定频率不应低于250 Hz。补偿电容器工作频率为250 Hz,相对于常规的工频(50 Hz)电容器,因工作频率高,有功损耗容易增大。但因受系统配置的电源容量限制,需将谐振电容器的有功损耗控制在一个合适的范围内,须选用高频低损耗的无局放电容器,250 Hz频率下介质损耗tanδ超过0.3%。因谐振补偿电容器容量、体积较大,考虑运输和安装因素,采用柱式组合结构,选用9节三串三并组成,柱式电容器单节参数为76 nF/400 kV,尺寸D1200×2300 mm,重量约3 t。

4.2变频电源

在试验回路中,励磁变压器的有功损耗几乎可以忽略不计。但是在高频下,回路谐振电容器的损耗相当大,占据主导地位。回路中电抗器和电容器的损耗为PLC≈282+416=698 kW。

同时,考虑到电抗器漏磁损耗偏差以设备容量裕度,无局放变频电源容量应不小于上述LC总损耗数值的2倍,取1500 kW,采用3台500 kW电源并机。

4.3试验变压器

变频电源容量取值为1500 kW,决定了与其匹配励磁变压器的容量也不低于1500 kV·A,可采用2台并联构成。励磁变压器的额定输出电压由谐振试验回路的品质因数Q值决定。在满足最大试验电流的前提下,对于确定容量1500 kV·A的励磁变,可设计其最高额定输出电压:

根据式 (13)得到其最高额定输出电压为11.67 kV。励磁变压器采用多种电压组合,尽可能提高变频电源的输出电压,从而降低变频电源的输出电流,提高电源效率。输出绕组设计为多绕组结构,2.92 kV×4。输入绕组同样考虑多绕组结构,450 V×2。

根据励磁变压器的电压组合,试验系统能够进行试验的最佳Q值匹配范围为92.5~951。

4.4阻波电抗器

现场实施高压试验下的局放测量存在抗干扰的难题,尤其对于1000 kV并联电抗器局放试验,高电位区域广、设备体积巨大、均压环和高压连接线无晕化设计和处理难度高,局放检测抗干扰面临挑战。为实现试验设备与被试电抗器之间局放信号的传递隔离,考虑采用阻波电抗器来实现隔离功能。阻波电抗器需符合以下要求:(1)能够阻碍100 kHz左右的局部放电信号;(2)在试验频率300 Hz以内不影响主回路试验参数;(3)满足无局放要求。

综合阻波电抗器的要求,初步选定其电感值为2 mH,100 kHz下感抗为1256 Ω,250 Hz下感抗为3 Ω,满足要求。阻波电抗器宜安装在补偿电容器的顶部,并且处于均压环屏蔽范围以内。

5 结束语

(1)开展1000 kV并联电抗器局放试验宜选用串联谐振试验电路,需要在试验主回路上补偿大容量谐振电容器,试验电压1080 kV,试验容量根据具体工程确定;

(2)需在补偿电容器与被试电抗器之间加装阻波电抗器,屏蔽设备端干扰信号对局放测试的干扰,增大局放检测的灵敏度,阻波电抗器推荐电感值2 mH,宜安装在补偿电容器的顶部,并且处于均压环屏蔽范围以内;

(3)试验回路中,图6与图9所示回路均可应用于现场试验,若补偿电容器采用多柱结构,图9中可以考虑取消电容分压器,采用在其中一柱补偿电容器底部安装低压臂电容进行电压测量,可减少设备和局放干扰区域。

[1]OKABE S,UETA G,WADA H,et al.Partial Discharge-induced Degradation Characteristics of Insulating Structure Constituting Oil-immersed Power Transformers[J].IEEE Transactions on,Dielectrics and Electrical Insulation,2010,17(5):1649-1656.

[2]ALVAREZ F,GARNACHO F,ORTEGO J,et al.Application of HFCT and UHF Sensors in On-line Partial Discharge Measurements for Insulation Diagnosis of High Voltage Equipment[J]. Sensors,2015,15(4):7360-7387.

[3]BACEGA W R,BACEGA F,TATIZAWA H,et al.Detection and Location of Partial Discharges in a 460 kV-66.7 MV·A Reactor at Field Using Antenna[C].T&D Conference and Exposition,2014 IEEE PES.IEEE,2014:1-5.

[4]吴 鹏,陆云才,陈铭明,等.江苏电网非晶合金变压器综合评估[J].江苏电机工程,2013,32(3):1-5.

[5]吴 鹏,田 猛,陆云才,等.锦—苏特高压直流对江苏电网变压器直流偏磁的影响[J].江苏电机工程,2014,33(1):5-8.

[6]吴 鹏,吴益明,姚廷利,等.一起220 kV变压器局部放电试验异常的分析处理[J].变压器,2015,52(6):68-71.

[7]刘 赟,叶会生,单周平,等.500 kV并联电抗器现场局部放电试验研究[J].高压电器,2013,49(2):80-84.

[8]杨海生,杨爱晟,张重远,等.高压电抗器局部放电试验电路设计[J].电力科学与工程,2010,26(6):24-26.

[9]巴桑次仁,于在明,赵义松.66 kV电抗器局部放电试验可行性研究[J].东北电力技术,2009(4):26-27.

[10]马继先,刘少宇,战秀和,等.500 kV并联电抗器现场局部放电试验[J].高电压技术,2008,34(7):1531-1533.

[11]贺 虎,邓德良,何 春,等.交流特高压晋东南变电站1000 kV变压器现场交接试验[J].电网技术,2009,33(10):13-18.

[12]张建坤,贺 虎,邓德良,等.特高压变压器现场安装关键技术及应用[J].电网技术,2009,33(10):1-7.

[13]GB 50150—2006电气装置安装工程电气设备交接试验标准[S].

[14]Q/GDW 310—2009 1000 kV电气安装工程电气设备交接试验规程[S].

吴鹏(1983),男,河南西平人,高级工程师,从事线圈类电力设备状态评估研究工作。

Partial Discharge Testing Scheme for Extra High Voltage Shunt Reactor

WU Peng

(State Grid Jiangsu Electric Power Company Electric Power Research Institute,Nanjing 211103,China)

Partial discharge testing is one of the most effective methods for inspecting the insulation condition of electrical equipment.Compared with the partial discharge testing of 1000 kV transformer,the partial discharge testing of 1000 kV reactor has the features of large capacity,complicated testing equipment,difficult shielding,and so on.In this paper,the configuration of testing device for 1000 kV shunt reactor,as well as its testing method,principle and calculation,are introduced.The main partial discharge test circuit of 1000 kV shunt reactor is analyzed.The testing parameters,such as test current,capacitance compensation,loss and so on,are calculated.The detecting sensitivity of PD detection circuit and anti-interference are analyzed.According to the testing equipment technical level,the parameters design and selection of main testing equipment's compensation capacitor,frequency conversion voltage,excitation transformer,and trap reactor are carried out.Finally,the basis for equipment development and field testing is provided.

extra high voltage;shunt reactor;partial discharge

TM472

A

1009-0665(2016)04-0020-04

2016-04-18;修回日期:2016-05-27