提高天然气轻烃回收装置C3+收率的方案比选

——以中坝气田为例

2016-08-17王治红吴明鸥伍申怀

王治红 吴明鸥 李 涛 伍申怀

1.西南石油大学 2.中国石油西南油气田公司天然气研究院 3.中国石油西南油气田公司川西北气矿

提高天然气轻烃回收装置C3+收率的方案比选

——以中坝气田为例

王治红1吴明鸥2李 涛3伍申怀3

1.西南石油大学2.中国石油西南油气田公司天然气研究院3.中国石油西南油气田公司川西北气矿

王治红等.提高天然气轻烃回收装置C3+收率的方案比选——以中坝气田为例.天然气工业,2016,36(3):77-86.

中国石油西南油气田公司川西北矿区江油轻烃厂回收装置采用透平膨胀机单机膨胀制冷工艺,回收中坝气田天然气中C3以上组分,因仅配备了排气量为(16~17)×104m3/d的低压气增压机组,在目前天然气处理量为40×104m3/d、高压原料气量最低时仅有17×104m3/d、原料气压力由3.65 MPa降到2.80 MPa左右的情况下,出现了透平膨胀机的膨胀比和冷凝效率降低、低温制冷系统冷量不足、液烃产品产量和C+收率下降等问题,同时,也直接影响着装置的安全、平稳运行。为了提高回收装置的C+33收率,提出了4种工艺改造方案:①残余气循环工艺(RSV);②直接换热工艺(DHX);③原料气增压的单级膨胀(ISS)工艺;④原料气增压+DHX工艺。对比上述4种方案的轻烃收率、能耗和经济性后认为:上述第三种方案,即原料气增压的单级膨胀工艺静态投资回收期较短(0.74 年),C3收率为89.43%、液化气产量为19.04 t/d,分别较原工艺提高了46.32%和42.94%,同时其单位能耗较低,具有更好的经济效益,适合于该装置的工艺改造。

四川盆地 中坝气田 天然气 轻烃回收 残余气循环 直接换热 C3+收率 液化气产量 改造方案比选

位于四川盆地西北部的中国石油西南油气田公司川西北气矿江油轻烃厂(以下简称江油轻烃厂)45×104m3/d轻烃回收装置采用透平膨胀机单级膨胀制冷工艺回收中坝气田不含硫天然气中的轻烃资源。该装置始建于1978年,原为原油稳定试验装置,后于1984年改扩建为7×104m3/d膨胀机制冷轻烃回收试验装置;1986年随着该区上三叠统须家河组二段气藏气量递增,又扩建为30×104m3/d轻烃回收装置,1996年后对装置仪表、设备等进行多次技术改造;2001年装置处理气量再增加,进一步扩建为45×104m3/d,原料天然气最高处理量达到51×104m3/d。目前,原料天然气量降到40×104m3/d左右,其中高压原料气量最低时仅有17×104m3/d,原料气压力也由3.65 MPa降到了2.8 MPa左右,导致膨胀比、冷凝效率和C3+收率下降,液烃产品产量由原来的26 t降至21 t左右。同时,高压原料天然气量及原料气压力的不断降低,还直接影响着装置的安全、平稳运行以及产品产量。

1 装置现状与存在的主要问题

1.1天然气气质

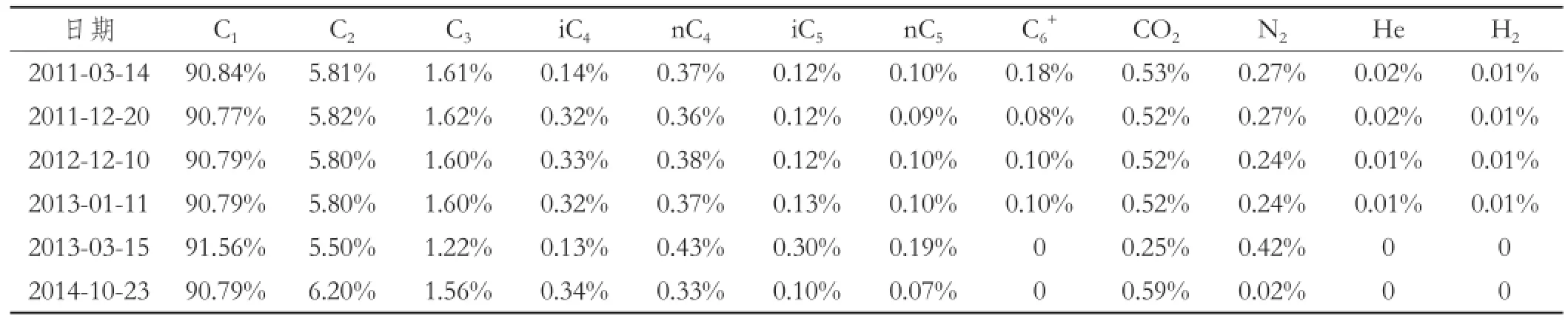

轻烃回收装置高压原料气处理量为23×104m3/ d,低压原料气处理量为17×104m3/d,低压气的压力为0.7 MPa,高压气的压力为2.8 MPa,原料气进冷箱前的压力为2.75 MPa,温度为25 ℃。进装置原料天然气的组成如表1所示。

表1 原料气(干基)组成表1)

根据表1可知,原料天然气组成比较稳定,其中C3含量约为1.6%,C3+含量为2.5%~2.6%,不含H2S,CO2含量较低。

1.2装置工艺流程及运行现状

1.2.1装置工艺流程

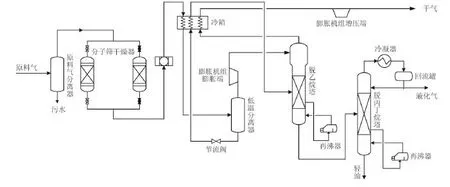

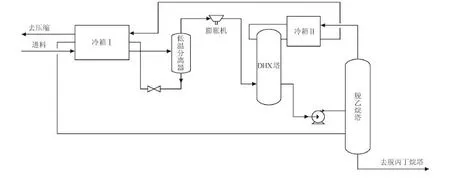

江油轻烃厂回收装置工艺流程如图1、2所示,包括低压气增压和凝液回收两部分。

来自部分井口的低压天然气经增压后与来自井口的高压天然气汇合,再进入装置的原料气进口卧式分离器,分离出原料气带来的游离液体和杂质等,然后进入立式分离器利用离心力的作用进一步分离,最后进入分子筛干燥器以除去其所含的气相饱和水。经干燥过滤后的天然气进入冷箱与干气换冷后进入膨胀机进口低温分离器,其中顶部分离出的气相进入透平膨胀机膨胀降温并部分冷凝,离开膨胀机的气液混合物进入脱乙烷塔顶部的分离空间,分离出的液烃为脱乙烷塔的顶部提供回流。低温分离器底部出来的液相经过节流膨胀降温后,再经冷箱与原料气复热作为脱乙烷塔中部进料。从脱乙烷塔顶部出来的气相经冷箱回收冷量后,由膨胀机组同轴的增压机增压。脱乙烷塔底部出来的轻烃进入脱丙丁烷塔中部,在塔顶得到液化石油气,在塔釜获得稳定轻烃。

图1 低压原料气原增压流程图

图2 轻烃回收原流程图

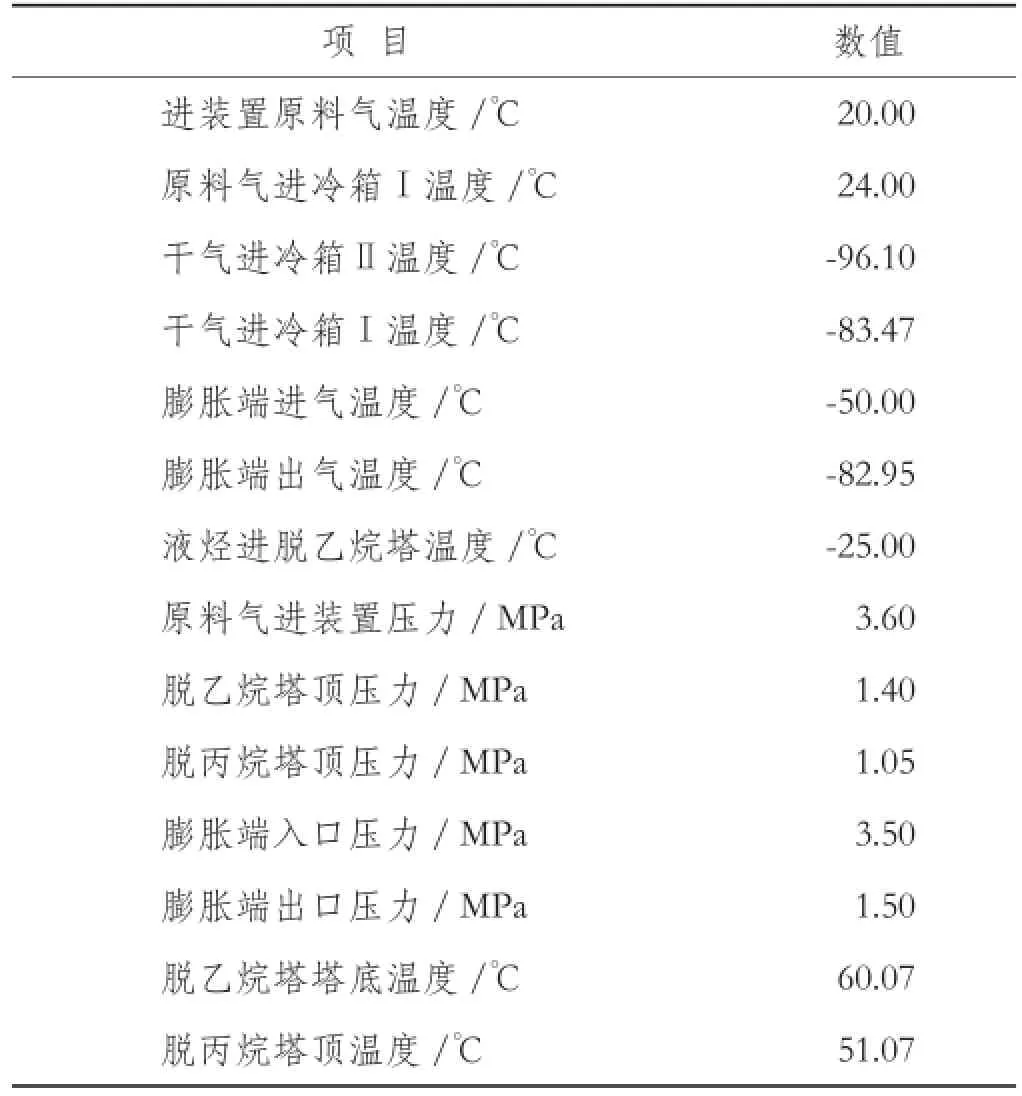

1.2.2装置运行参数

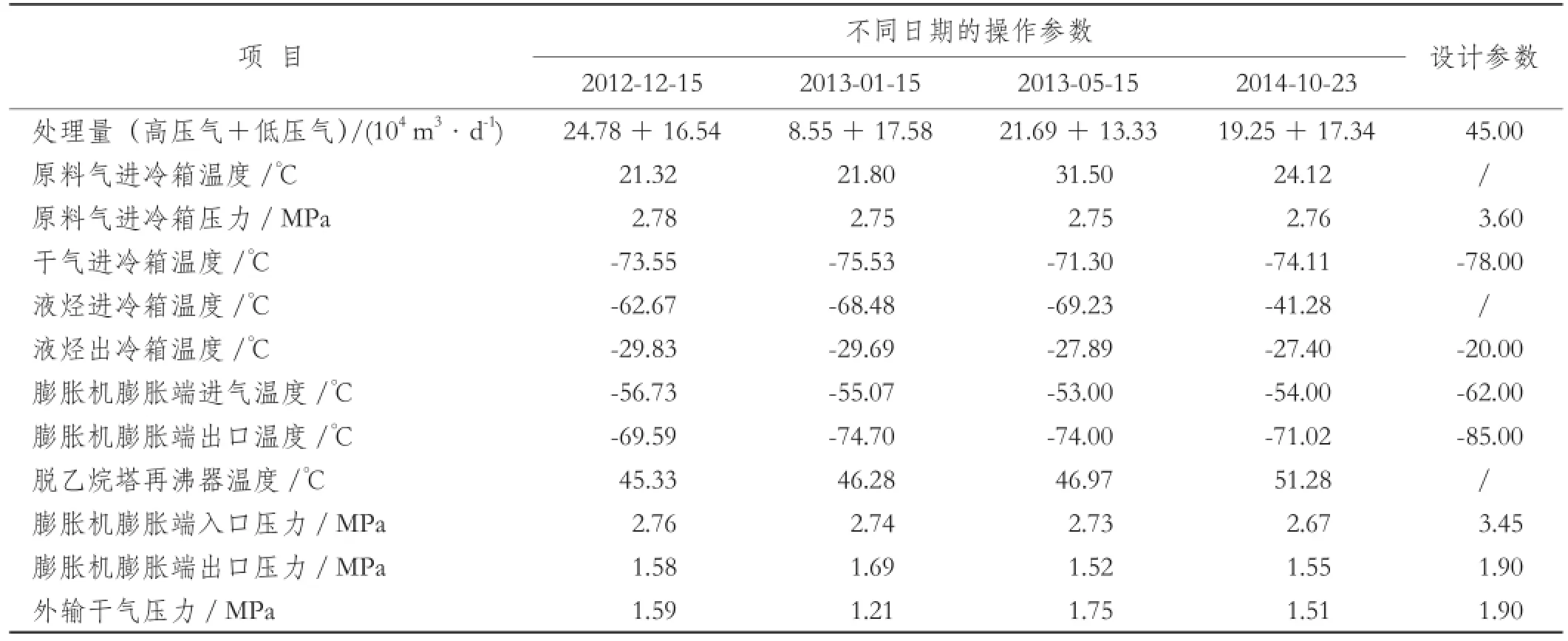

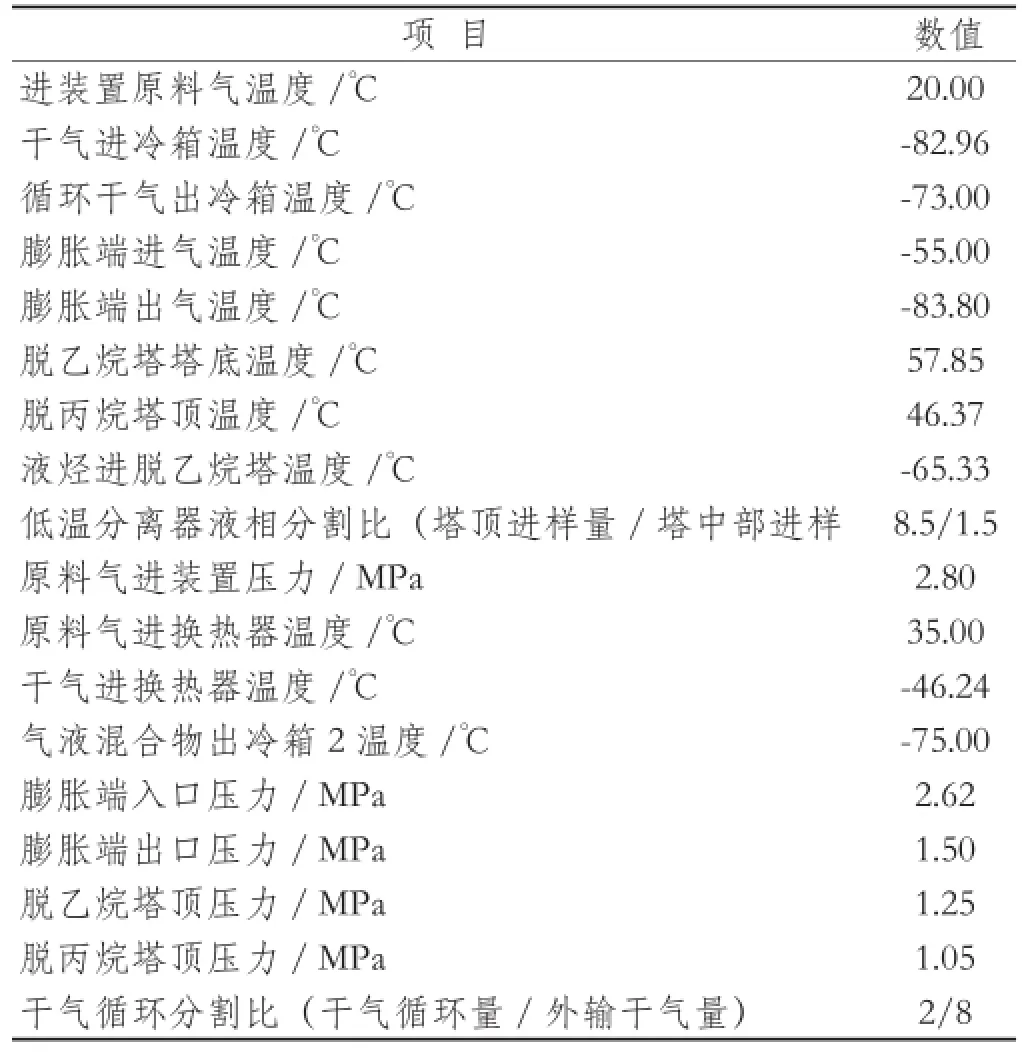

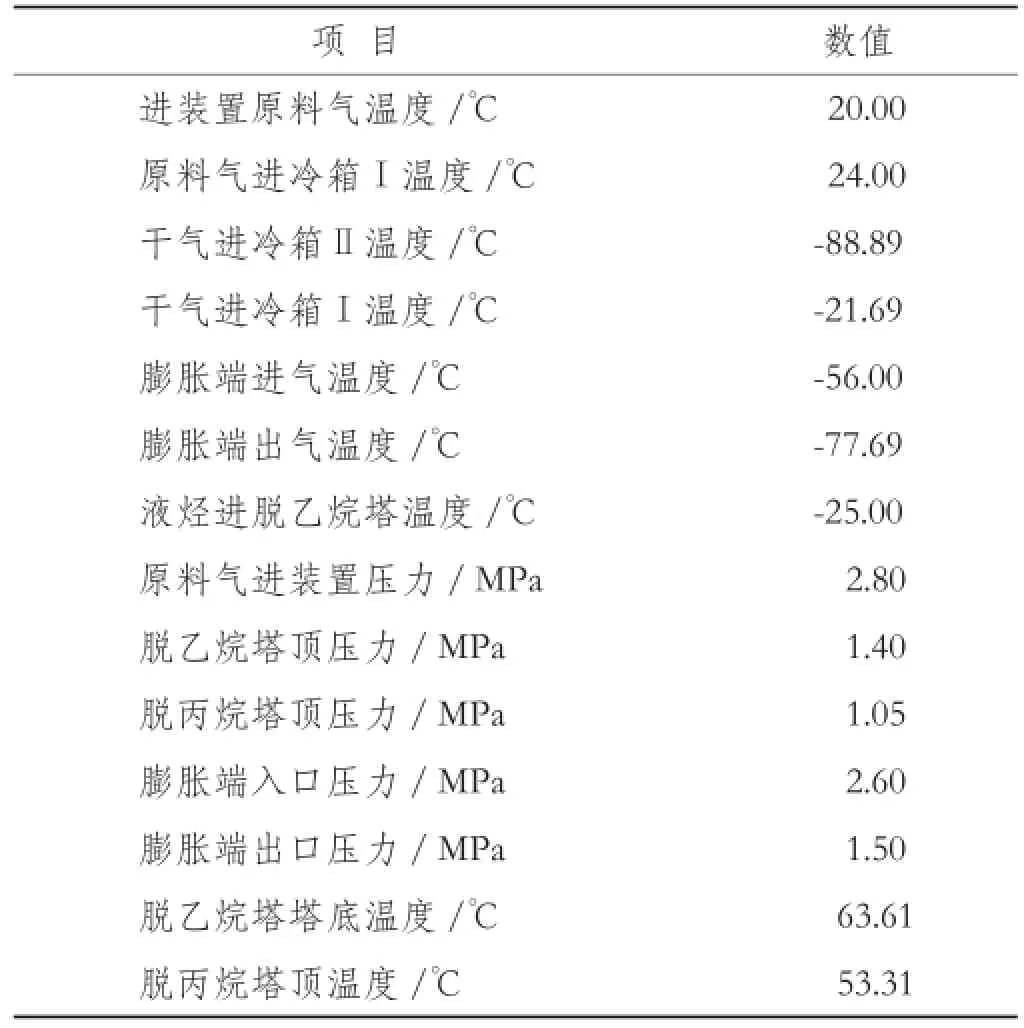

装置主要节点运行参数如表2所示。

由表2可知,目前轻烃厂主要节点运行参数与设计值均存在一定偏差:天然气进冷箱压力低于设计值3.6 MPa,膨胀端进气温度高于设计值等。

表2 装置主要节点运行与设计参数表

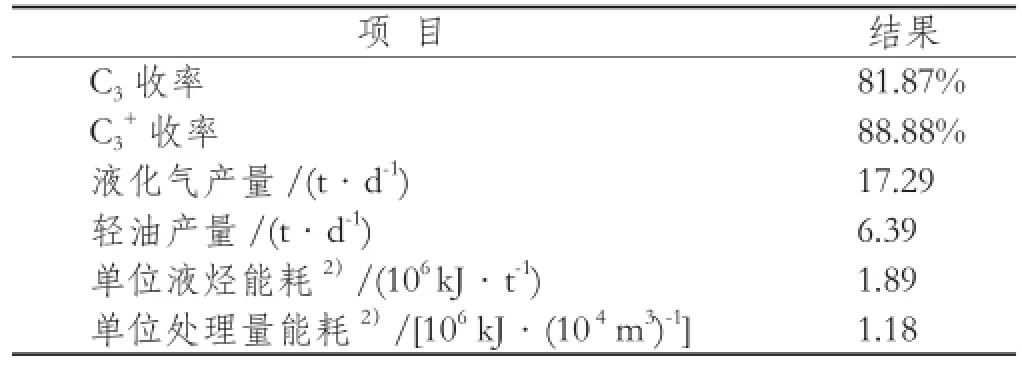

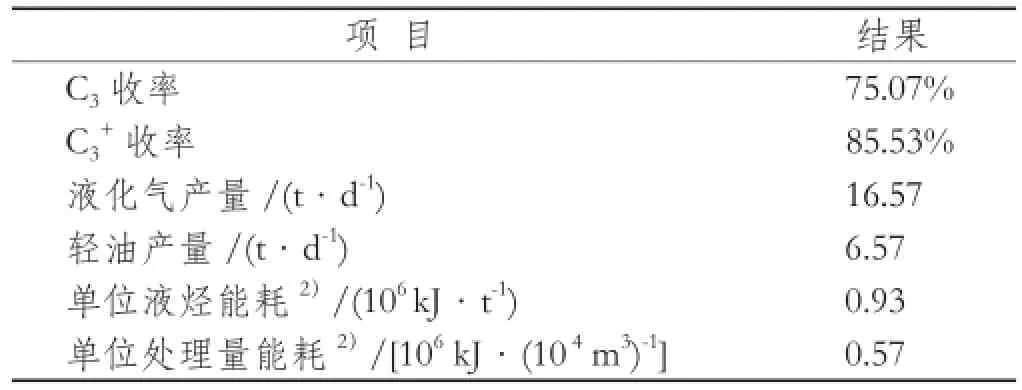

1.2.3装置轻烃收率及产品现状

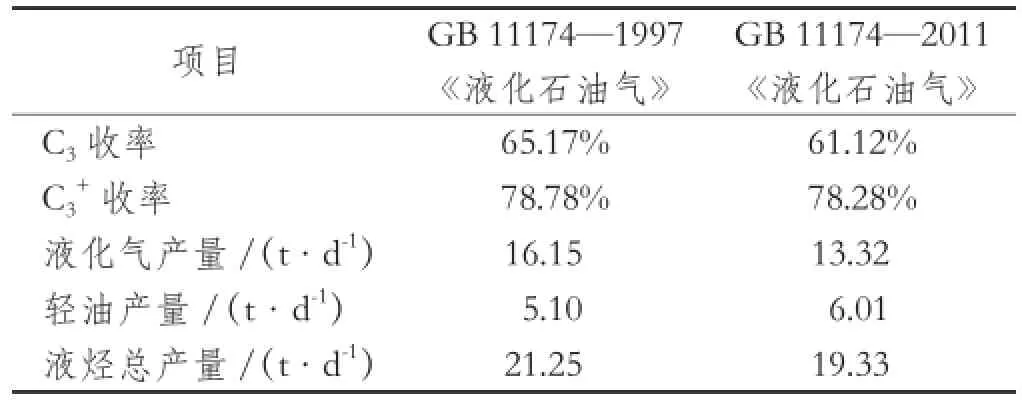

2012年7月1日GB 11174—2011《液化石油气》取代GB 11174—1997《液化石油气》正式实施,新增对液化气的(C3+C4)烃类组分含量不小于95%的规定。目前液化气产品质量不满足GB 11174—2011《液化石油气》的质量标准。

在处理量为40×104m3/d时,通过调整分馏系统的操作参数,液化气质量分别执行新标准GB 11174—2011《液化石油气》和旧标准GB 11174—1997《液化石油气》,液烃产量对比结果见表3。

表3 新旧国家标准要求下的液烃产量对比表

由表3可知,GB 11174—2011《液化石油气》要求C3收率为61.12%、C3+收率为78.28%。执行新的国家标准亦影响了装置的收率和液体产量。

1.3装置轻烃收率下降的原因

1)目前,来自井口的低压气气量逐步增加,高压气压力亦在降低(压力由3.65 MPa降到了2.8 MPa左右),而轻烃厂仅配备了排气量为(16~17)×104m3/d的低压气增压机组。因此,装置进气压力降低,导致膨胀机的膨胀比降低、制冷效率下降,低温制冷系统冷量不足。

2)执行新的国家标准GB 11174—2011《液化石油气》后,要求液化气的(C3+C4)烃类组分含量不小于95%,对装置的现场操作参数及液化气产量、装置的轻烃收率影响明显。

2 工艺改造方案

针对装置存在的问题,提出了残余气循环工艺(RSV)、直接换热工艺(DHX)、原料气增压的单级膨胀(ISS)方案及原料气增压+DHX工艺方案这4种工艺改进方案。

2.1方案1:残余气循环工艺(RSV)方案

RSV工艺流程如图3所示。

图3 RSV工艺流程图

原料气换热降温后进入低温分离器,从低温分离器出来的部分气相进入冷箱,与脱乙烷塔塔顶出来的气相换热冷凝后,再节流闪蒸进入脱乙烷塔塔顶,另一部分气相经膨胀机膨胀降温后入塔。低温分离器出来的部分液相随低温分离器出来的部分气相进入塔顶换热器,另一部分液相经节流后直接进入塔中部。脱乙烷塔顶部分残余气(干气)再压缩后进入冷箱与脱乙烷塔塔顶气换热过冷,然后再节流降压作为塔顶进料,提供脱乙烷塔顶的乙烷回流物流[1-7]。

RSV工艺适用于富含CO2轻烃的回收。由于脱甲烷或者脱乙烷塔顶温度较低,若天然气中富含CO2则容易出现CO2在塔顶冻堵,RSV工艺对轻烃回收工程中防止CO2冻堵效果良好[8]。

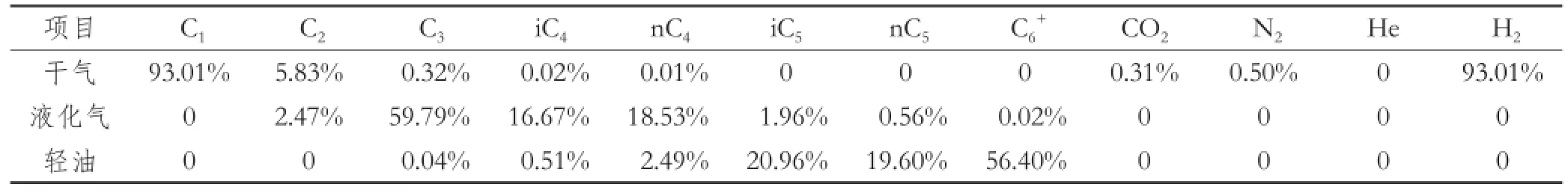

RSV工艺主要节点运行参数(设计值,下同)如表4所示。

表4 RSV工艺主要节点运行参数表

在该工艺参数下,装置的液烃产量和轻烃收率如表5所示。

工艺优化后该轻烃回收装置的产品组成如表6所示。

由表5、6可知,RSV工艺显著提升了C3收率及C3+收率,液化气质量满足新国家标准要求。

该工艺改造的主要工程量如表7所示。

表5 RSV工艺的液烃产量和轻烃收率表1)

表6 RSV工艺的产品组成表

表7 RSV工艺改造的主要工程量及设备投资表

2.2方案2:直接换热工艺(DHX)方案

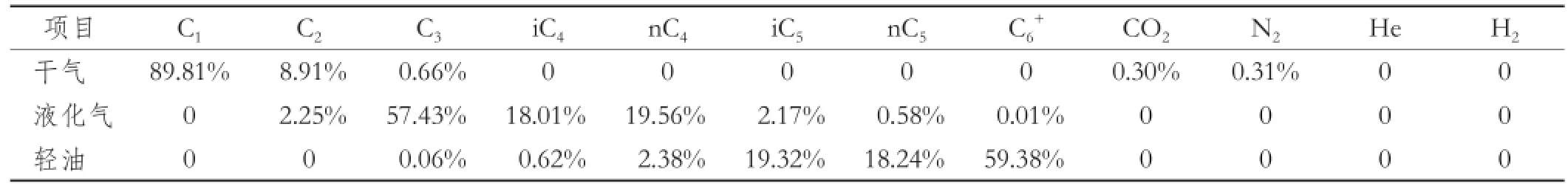

DHX工艺是加拿大埃索资源公司(Esso Resources Canada Ltd.)于1984年首先提出并在位于Alberta省Calgary的Judy Creek装置上实践成功的工艺。DHX工艺流程如图4所示。

图4 DHX工艺流程图

原料气经过冷箱Ⅰ降温进入低温分离器后被分为气、液两相,低温分离器底部出来的液烃经节流后回冷箱Ⅰ换热再进入脱乙烷塔。低温分离器顶部的气相通过膨胀机膨胀降温后从重接触塔底部进入,从脱乙烷塔顶出来的气相过冷箱Ⅱ后从DHX塔顶部进入,同低温分离器出来的气相逆流接触[8]。重接触塔底的液相通过泵注入脱乙烷塔。塔顶脱出富含乙烷的气体进入冷箱Ⅱ与DHX塔顶干气换热后进入DHX塔顶部。离开冷箱Ⅱ的干燥天然气进入冷箱Ⅰ,与原料天然气换热后外输[9-10]。

该工艺实质是将脱乙烷塔回流罐的液烃经降温后进入重接触塔,进一步吸收低温分离器出来气相中含有的C3+组分,从而提高C3+收率[11]。利用DHX工艺可很容易对现有的膨胀制冷工艺加以改造且投资较低。采用DHX工艺,在相同条件下可使C3+收率大幅提高[12-15]。

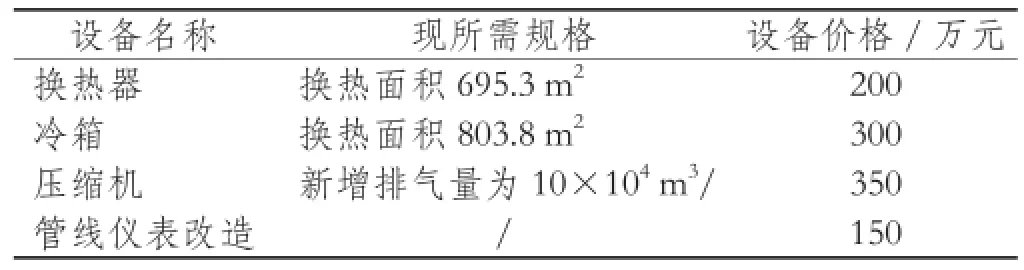

DHX工艺主要节点运行参数(设计值,下同)如表8所示。

表8 DHX工艺主要节点运行参数表

在该工艺参数下,装置的液烃产量和收率如表9所示。

表9 DHX工艺的液烃产量和轻烃收率表1)

工艺优化后该轻烃回收装置的产品组成如表10所示。

由表9、10可知,DHX工艺显著提升了C3及C3+收率,液化气质量满足新国家标准的要求。

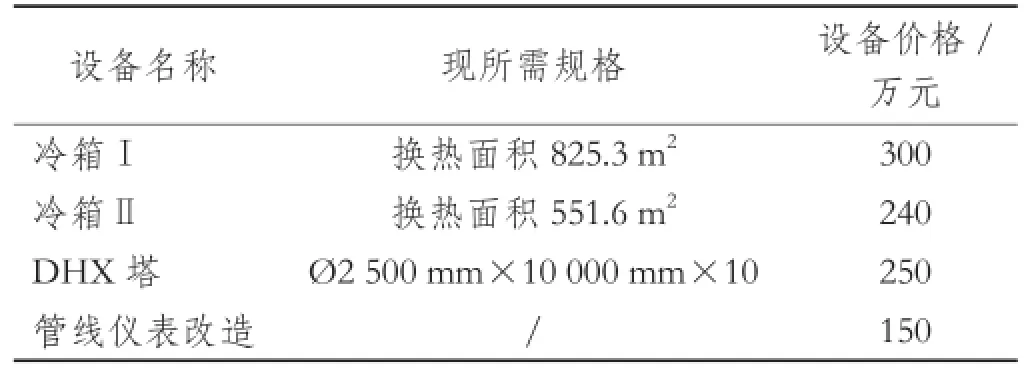

该工艺改造的主要工程量如表11所示。

表10 DHX工艺装置的产品组成表

表11 DHX工艺改造的主要工程量及设备投资表

2.3方案3:原料气增压+单级膨胀(ISS)方案

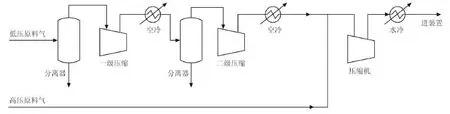

由于现有低压气压缩机组的压缩效果不佳,更换性能较好的压缩机组,此外,近年来高压气压力亦在逐渐下降,目前高压气进厂压力仅为2.8 MPa,且随着气田开发,高压气压力有进一步降低的趋势,也需要对高压气进行增压。于是,ISS工艺的流程如图5所示。

图5 ISS工艺流程图

将低压原料气先利用压缩机组增压到2.8 MPa后,与高压原料气混合,再共同增压到原料气进装置压力的设计值3.6 MPa,从总体上提高原料气进入冷箱时的压力,给膨胀机膨胀制冷提供足够的压差。

ISS工艺的主要节点运行参数(设计值,下同)如表12所示。

在该工艺参数下,装置的液烃产量和收率如表13所示。

表13 ISS工艺的液烃产量和轻烃收率表1)

ISS工艺优化后该轻烃回收装置的产品组成如表14所示。

表14 ISS工艺优化后装置的产品组成表

由表13、14可知,ISS工艺提升了C3及C3+收率,液化气质量满足新国家标准的要求。

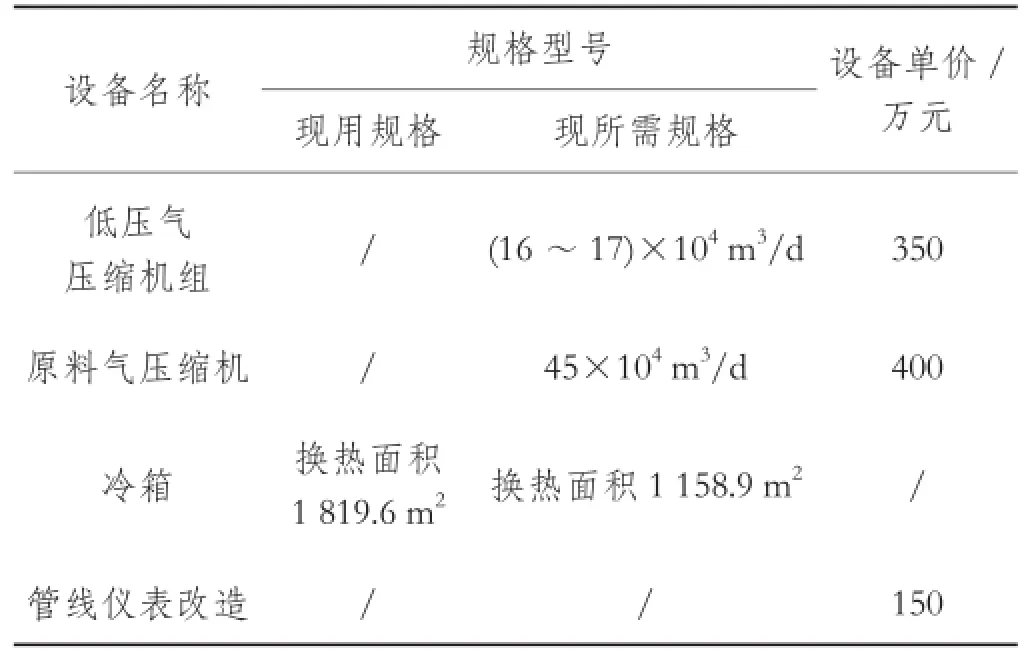

ISS工艺改造的主要工程量如表15所示。

表15 ISS工艺改造的主要工程量及设备投资表

2.4方案4:原料气增压+DHX工艺方案

在原料气增压的单级膨胀方案基础上,增加DHX工艺,原料气增压+DHX工艺主要的节点运行参数(设计值,下同)如表16所示。

表16 原料气增压+DHX工艺的主要节点运行参数表

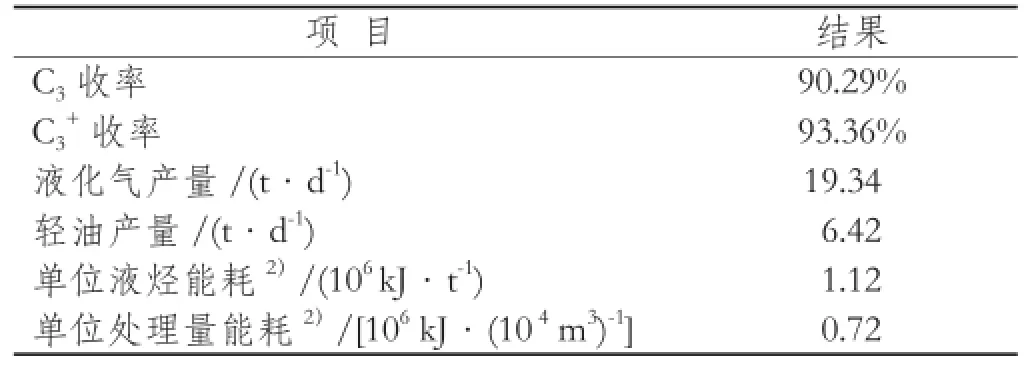

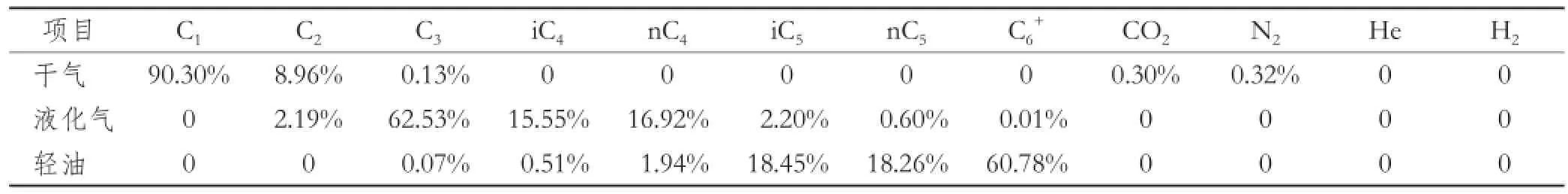

在该工艺参数下,装置的液烃产量和收率如表17所示。

表17 原料气增压+DHX工艺的液烃产量和轻烃收率表1)

工艺优化后该轻烃回收装置的产品组成如表18所示。

由表17、18可知,原料气增压+DHX工艺提升了C3收率及C3+收率,液化气质量满足新国家标准的要求。采用该方案,C3收率为90.29%、C3+收率为93.36%、液化气产量为19.34 t/d、轻油产量为6.42 t/d。

该工艺改造的主要工程量如表19所示。

表18 原料气增压+DHX工艺的产品组成表

表19 原料气增压+DHX工艺改造的主要工程量及设备投资表

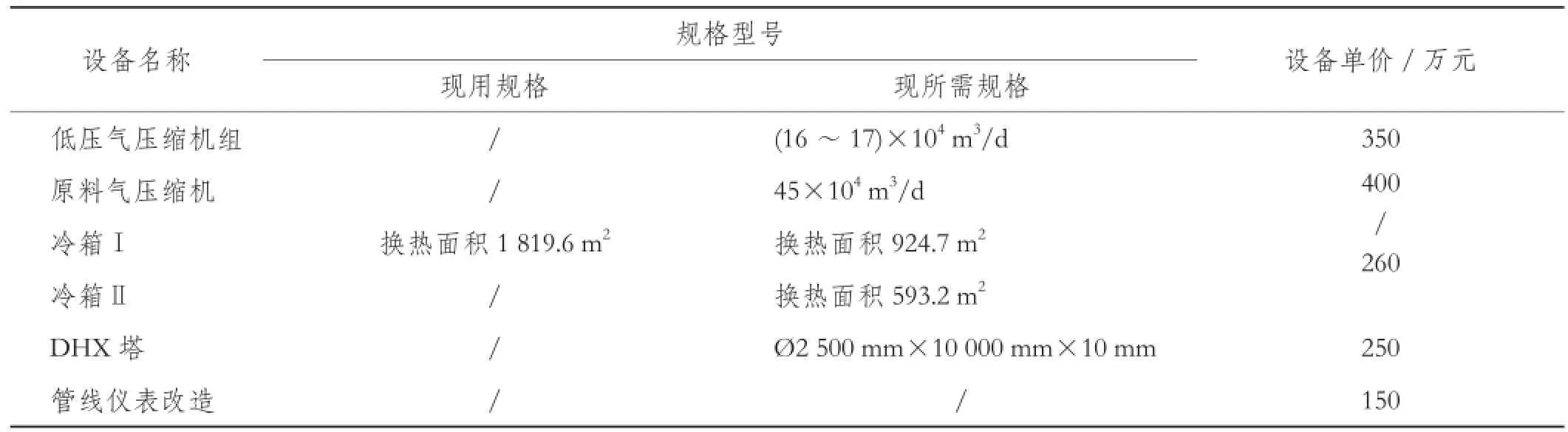

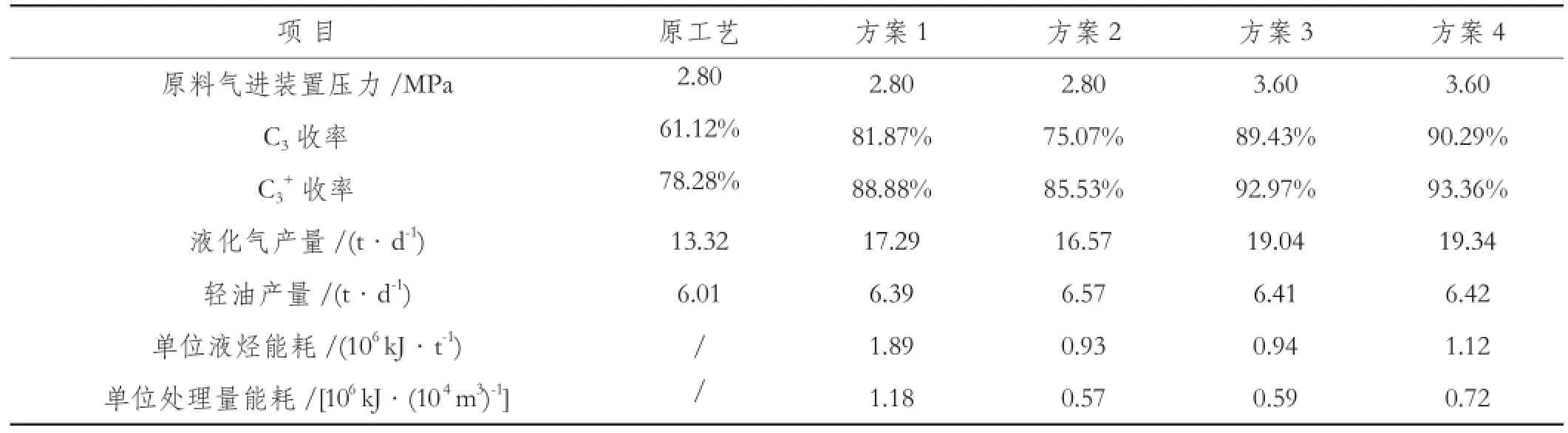

3 不同改造工艺方案的比选

3.1不同改造工艺的轻烃收率和能耗对比

4种工艺改造方案效果对比结果如表20所示。

3.2不同改造工艺方案的经济性对比

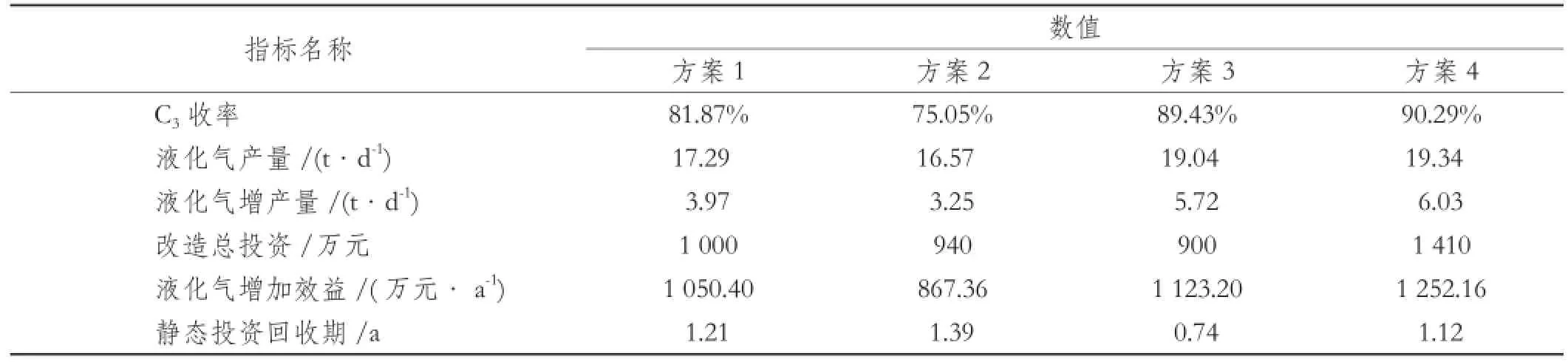

将4种工艺方案的设备投资费用汇总后,经过经济核算,其主要财务指标如表21所示。

通过对4种工艺方案的经济评价,结果可知方案3,即带增压的ISS工艺投资回收期较短,同时单位能耗很低,具有更好的经济效益,所以对此天然气处理装置的工艺改造及优化,推荐选用带增压的ISS工艺。

表20 4种工艺改造方案的轻烃收率和能耗对比表

表21 4种改造工艺方案的经济对比表

4 结论

1)随着江油轻烃回收装置原料气中低压气增加,高压气压力逐渐降低(由3.65 MPa降到了2.8 MPa),以及新标准GB 11174—2011《液化石油气》的执行,导致装置的C3收率降低,提出了残余气循环(RSV)、直接换热工艺(DHX)、原料气增压+单级膨胀、原料气增压+DHX这4种改造工艺方案。

2)4种改造工艺方案都可使装置的C3收率增加超过14%,其中原料气增压+DHX工艺方案的C3收率、液化气产量最高,达到90.29%及19.34 t/d,但能耗也较高。原料气增压+单级膨胀方案、RSV工艺在C3收率上差别较小,但 RSV工艺能耗最高。

3)综合对比4种改造方案的能耗、C3收率和经济性,推荐采用第三种方案,即原料气增压+单级膨胀方案,该工艺方案可使C3收率提高46.32 %、液化气产量提高42.94%,静态投资回收期为0.74年。

[1]Lynch JT, Pitman RN. Practical troubleshooting techniques for cryogenic gas plants[C]//79thAnnual Convention of the Gas Processors Association, 2000.

[2]Reddick K, Belhat-Eche N. Liquid natural gas processing: USA, 6604380Bl[P]. 2003-08-12.

[3]马国光, 崔国彪, 张锋, 曹洪贵. 凝析气田开发后期处理厂工艺改进[J]. 石油与天然气化工, 2013, 42(4): 325-330. Ma Guoguang, Cui Guobiao, Zhang Feng, Cao Honggui. Technical improvement of treatment factory in the late stage of condensate field development[J]. Chemical Engineering of Oil & Gas, 2013, 42(4): 325-330.

[4]尹相玉, 周燮鼎. 天然气增压技术[J]. 天然气与石油, 1993, 11(2): 22-28.Yin Xiangyu, Zhou Xieding. Natural gas boosting technology[J]. Natural Gas and Oil, 1993, 11(2): 22-28.

[5]王健. 轻烃回收工艺的发展方向及新技术探讨[J]. 天然气与石油, 2003, 21(2): 20-22. Wang Jian. New technology of light ends recovery and its application[J]. Natural Gas and Oil, 2003, 21(2): 20-22.

[6]朱利凯. 天然气处理与加工[M ]. 北京:石油工业出版社, 1997. Zhu Likai. Natural gas conditioning and processing[M]. Beijing: Petroleum Industry Press, 1997.

[7]唐晓东, 诸林, 杨世珖, 陈智华, 张小川. 提高油气田轻烃回收率的途径探讨[J]. 石油与天然气化工, 1999, 28(4): 272-276. Tang Xiaodong, Zhu Lin, Yang Shiguang, Chen Zhihua, Zhang Xiaochuan. Approach to improve the recovery rate of light hydrocarbon in oil and gas fi eld[J]. Chemical Engineering of Oil & Gas, 1999, 28(4): 272-276.

[8]李士富, 李亚萍, 王继强, 王铁. 轻烃回收中DHX工艺研究[J].天然气与石油, 2010, 28(2): 18-26. Li Shifu, Li Yaping, Wang Jiqiang, Wang Tie. Study on DHX process in light ends recovery[J]. Natural Gas and Oil, 2010, 28(2): 18-26.

[9]程振华. 天然气处理厂脱甲烷塔CO2冻堵的规律及解决方案研究[J]. 北京:现代化工, 2010, 30(8): 80-82.Cheng Zhenhua. Research on CO2freeze blocking law and solutions for demethanizing tower in natural gas processing plant[J]. Beijing: Modern Chemical Industry, 2010, 30(8): 80-82.

[10]Cuellar KT, Hudson HM, Wilkinson JD. Economical options for recovering NGL/LPG at LNG receiving terminals[C]//86thAnnual Convention of the Gas Processors Association, 13 March 2007,San Antonio, Texas, USA.http://www.ortloff.com/files/papers/ GPA07LNG.pdf

[11]王治红, 吴明鸥, 文军红, 刘雄伟, 肖乐. 塔里木盆地大涝坝凝析气处理装置的参数优化[J]. 天然气工业, 2011, 31(9): 93-96. Wang Zhihong, Wu Ming'ou, Wen Junhong, Liu Xiongwei, Xiao Le. Parameter optimization of Tarim Basin Dalaoba condensate gas treatment device[J]. Natural Gas Industry, 2011, 31(10): 93-96.

[12]付秀勇, 胡志兵, 王智. 雅克拉凝析气田地面集输与处理工艺技术[J]. 天然气工业, 2007, 27(12): 1-3. Fu Xiuyong, Hu Zhibing, Wang Zhi. Gas condensate treating and ground gathering technology used in Yakela gas condensate fi eld[J]. Natural Gas Industry, 2007, 27(12): 1-3.

[13]华贲, 熊永强, 李亚军, 杨晓梅. 液化天然气轻烃分离流程模拟与优化[J]. 天然气工业, 2006, 26(5): 127-129. Hua Ben, Xiong Yongqiang, Li Yajun,Yang Xiaomei. Simulation and optimization of light hydrocarbon separation process of liquefied natural gas[J]. Natural Gas Industry, 2006, 26(5): 127-129.

[14]王勇, 王文武, 呼延念超, 郭亚红, 付源. 油田伴生气乙烷回收HYSYS计算模型研究[J]. 石油与天然气化工, 2011, 40(3): 236-239. Wang Yong, Wang Wenwu, Huyan Nianchao, Guo Yahong, Fu Yuan. Research on the calculation model of oil gas ethane recovery HYSYS[J]. Chemical Engineering of Oil & Gas, 2011, 40(3) : 236-239.

[15]蒋洪, 朱聪. 膨胀制冷轻烃回收工艺技术[J]. 油气田地面工程, 1999, 18(2): 1-3. Jiang Hong, Zhu Cong. Technology of recovery of light hydrocarbon recovery process of expansion refrigeration[J]. Oil-Gas Field Surface Engineering, 1999, 18(2): 1-3.

(修改回稿日期2016-01-14编 辑何明)

Comparison and selection of schemes for C3+yield increase of natural gas light ends units: A case study of the Zhongba Gasfi eld, Sichuan Basin

Wang Zhihong1, Wu Ming'ou2, Li Tao3, Wu Shenhuai3

(1. Southwest Petroleum University, Chengdu, Sichuan 610500, China; 2. Natural Gas Research Institute of PetroChina Southwest Oil & Gas Field Company, Chengdu, Sichuan 610213, China; 3. Northwest Sichuan Division of PetroChina Southwest Oil & Gas Field Company, Jiangyou, Sichuan 621700, China)

NATUR. GAS IND. VOLUME 36, ISSUE 3, pp.77-86, 3/25/2016. (ISSN 1000-0976; In Chinese)

The single expansion refrigeration process of turbo expanders is used in the Jiangyou light ends unit to recover C3+components of natural gas produced from the Zhongba Gasfield, Sichuan Basin. At present, its natural gas processing capacity is 40×104m3/d, the minimum high-pressure and feed gas volume is 17×104m3/d and the feed gas pressure drops from 3.65 to 2.80 MPa. Only a low-pressure gas booster set with gas discharge of (16-17)×104m3/d is equipped, so expansion ratio and condensing efficiency of turbo expanders reduce, the cooling capacity of low-temperature refrigeration is insufficient and liquid hydrocarbon production and C3+yield drop. Besides, the safety and smooth operation of the units are directly influenced. Thus, four process transformation schemes were put forward for C3+yield increase of the light ends unit, including the Recycle Split-Vapor (RSV), the Direct Heat Exchange (DHX) process, the Industry-Standard Single-stage (ISS) turboexpander process, and the combined ISS-DHX process. Then, these four programs were compared in terms of the light ends recovery ratio, energy consumption and economical efficiency. As a result, with the ISS expander process was adopted, the static investment payback period became as short as 0.74 yr., the C3yield ratio and liquefied gas production was up to 89.43% and 19.04 t/d, respectively, which is increased by 46.32% and 42.94% compared with the primary ones. And furthermore, this scheme helped decrease energy consumption and enhance economic benefit of this unit. Therefore, the ISS process is worth being recommended and mostly suitable for the process transformation of the unit.

Sichuan Basin; Zhongba Gasfield; Natural gas; Light ends unit; Recycle Split-Vapor (RSV); Direct Heat Exchange (DHX); C+3yield; Liquefied gas production; Reconstruction program comparison and selection

10.3787/j.issn.1000-0976.2016.03.011

王治红,1974年生,副教授,硕士;主要从事天然气处理与加工、石油炼制与加工的教学和科研工作。地址:(610500)四川省成都市新都区西南石油大学化学化工学院。电话:13908215506。ORCID:0000-0002-1720-1402。E-mail:wzhswpu@swpu.edu.cn