响应面法优化羊毛低温染色增深剂的合成工艺

2016-08-16王雪燕

余 彤,王雪燕

(西安工程大学纺织与材料学院,陕西西安 710048)

响应面法优化羊毛低温染色增深剂的合成工艺

余彤,王雪燕

(西安工程大学纺织与材料学院,陕西西安 710048)

采用单因素优化和中心组合实验结合的方法,考察了明胶溶解温度、明胶用量、NaOH用量、合成温度、合成时间等单因素对增深剂合成效果的影响及数值分布范围,并设计出三因素三水平的中心组合实验,结果表明:增深剂的最优合成条件是明胶在40℃下溶解半小时,明胶质量是WLS质量的12%,氢氧化钠质量是WLS质量的1.25%,合成温度为65℃,反应3小时;在这一条件下,上染百分率为97.53%,表面染色深度K/S值为28.73。

响应面法兰纳素黑CE低温染色增深剂

0 前言

羊毛具有保暖性优良、手感丰满、光泽柔和等优点,是深受各国消费者喜爱的高档纺织品[1-2]。而在羊毛加工中,庄重典雅的黑色品种是数量最大的。传统工艺使用酸性媒介黑对羊毛进行染色,但因其会产生严重的铬污染,目前环保部门已经明令禁止酸性媒介黑染料的使用。兰纳素黑CE是一款比较接近酸性媒介黑染色效果的染料,具有良好的染色牢度,但染色样品不够浓黑,难以达到酸性媒介黑染料的染色深度,而且传统采用的高温染色工艺耗用了大量能源,较为严重地破坏了羊毛的品质[3-6]。本文探讨了增深剂合成条件对上染百分率和表面染色深度K/S值的影响,优化出了该增深剂的制备工艺条件。

1 试验

1.1仪器与材料

材料澳毛毛条,12.5 tex,平均细度17.5um~18.5um;阳离子交联剂WLS:自制;明胶(分析纯,天津市天力化学试剂有限公司);冰醋酸(分析纯,天津市福晨化学试剂厂);毛用活性染料兰纳素黑CE(亨斯曼染料有限公司)。

仪器HHS-24型电热恒温水浴锅(上海东星建材实验设备有限公司);FA1004型电子天平(上海良平仪器仪表有限公司);UV/V-1900型紫外/可见分光光度计(上海翱艺仪器有限公司);WHL-25A型台式电热恒温干燥箱(天津市泰斯特仪器公司有限公司);NEXUS870型傅立叶变频红外仪(美国NICCOLET公司)。

1.2增深剂的合成

1.2.1反应原理

增深剂是一种由WLS和明胶在碱性条件合成得到的季铵盐型明胶蛋白改性助剂。其中,WLS由本实验室自行制备完成,含有季铵盐结构和多个环氧活性基,可以作为交联改性剂或者吸附剂。明胶蛋白结构中含有氨基、巯基、羟基、羧基等极性基团,均能在适当条件下与WLS上的环氧基反应,使明胶被阳离子化改性,得到季铵型阳离子蛋白助剂,此助剂可以促使羊毛在低温下实现深浓染色,故简称为增深剂。WLS和明胶的化学反应式如下页图1所示:

图1 WLS和明胶的化学反应式

1.2.2制备工艺

在一定规格的烧杯中加入一定明胶,按照1:4(W/V)加入水,在40℃~95℃下溶解0.5h,制成质量分数为20%的明胶溶液,备用。

将制备好的明胶溶液和WLS助剂按照一定比例加入三口烧瓶中,向三口烧瓶中逐滴滴加一定浓度的NaOH,反应过程中使用搅拌器匀速搅拌,保持温度在50℃-90℃,反应1h~5h。反应结束即制得目标增深剂。

1.3兰纳素黑CE低温增深染色工艺

染色工艺处方:兰纳素黑CE染料6%(owf),增深剂0~10%(owf),在30℃~70℃下处理0min~30min,醋酸0~5%(owf) ,在70℃~98℃下保温染色60min,浴比30:1。染色工艺曲线见图2:

图2 兰纳素黑CE低温增深染色工艺曲线

注:后处理工艺:水洗(浴比20:1,60℃,10min),碱洗(碳酸钠1g/L,浴比20:1,80℃,15min),水洗(浴比20:1,60℃,10min)两次。

1.4测试

1.4.1染百分率测定

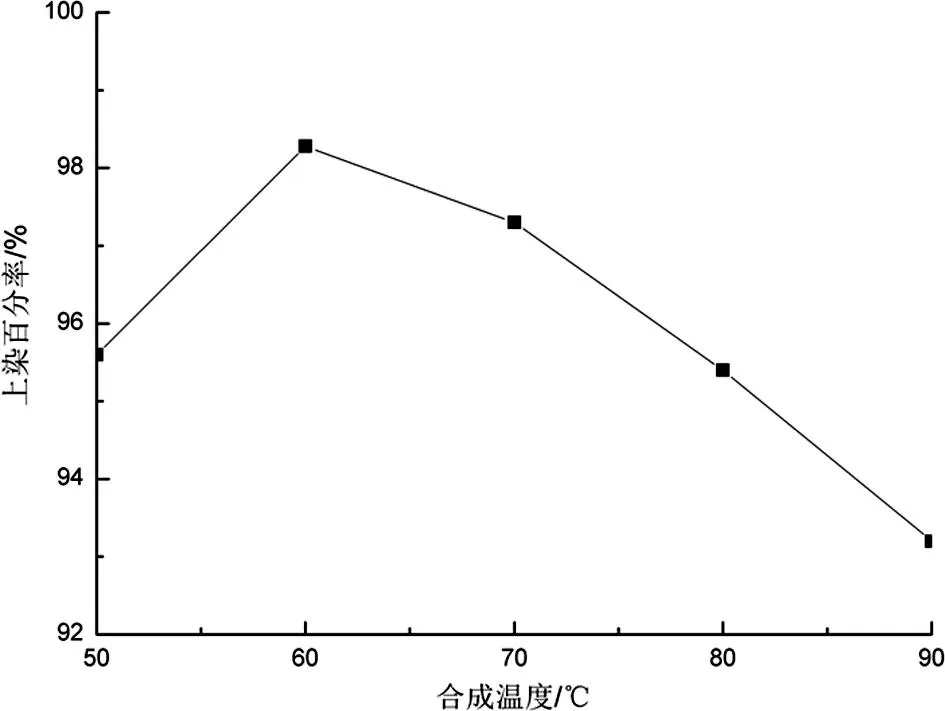

将染色残液使用一定规格的容量瓶定容并稀释,稀释倍数记为ni,吸光度记为Ai;另按照相同的染色处方配制一份空白染浴,使用相同规格的容量瓶定容并稀释,稀释倍数记为no,吸光度记为Ao。按照式(1)计算上染百分率[7]。

(1)

式(1)中:Ao为染色原液的吸光度;no为染色原液的稀释倍数;Ai为染色残液的吸光度;no为染色残液的稀释倍数。

1.4.2K/S值的测定

在D65光源下,使用XRiteColori7型爱色丽测色配色仪,采用10°视野,试样折叠4层,测定3次,取其平均值,即得染色样品的表面染色深度K/S值[8]。

2 结果与讨论

2.1单因素优化

2.1.1明胶溶解温度优化

按照1.2.2所述的方法,将明胶在30℃~70℃下溶解0.5h,加入量为WLS质量的12%,氢氧化钠加入量为WLS质量的1.0%,在80℃下反应4h,制备得到增深剂,并按照1.3兰纳素低温染色工艺进行染色,增深剂用量为5%(owf),在50℃下处理10min,醋酸用量为3%(owf),在85℃下保温染色60min,染色完成后,测定上染百分率,结果见图3:

图3 明胶溶解温度对羊毛上染百分率的影响

由图3可以看出,随着明胶溶解温度的变化,上染百分率没有明显的变化,说明明胶的溶解温度在增深剂的合成条件中是一个不显著因素。考虑到与30℃相比,明胶在40℃下更容易快速溶解,且能够实现节约能源的目的,因此明胶的溶解温度确定为40℃。

2.1.2明胶用量的优化

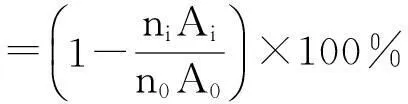

按照1.2.2所述的方法,将明胶在40℃下溶解0.5h,加入量为WLS质量的9%~14%,氢氧化钠加入量为WLS质量的1.0%,在80℃下反应4h,制备得到增深剂,并按照1.3兰纳素低温染色工艺进行染色,增深剂用量为5%(owf),在50℃下处理10min,醋酸用量为3%(owf),在85℃下保温染色60min,染色完成后,测定上染百分率,结果见下页图4。

图4 明胶用量对上染百分率的影响

由图4可以看出,随着明胶用量的增加,羊毛低温染色的上染百分率呈上升趋势。这说明合成的增深剂确实对兰纳素黑CE上染羊毛纤维具有很好地促进作用,能够显著提高染料的利用率。明胶用量为WLS质量的12%时,制得的增深剂对羊毛的上染百分率提高效果最大,因此,确定明胶用量为WLS质量的12%。

2.1.3NaOH用量的优化

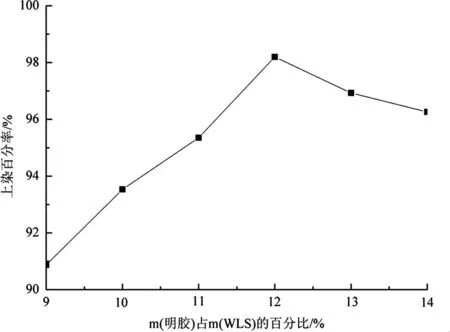

按照1.2.2所述的方法,将明胶在40℃下溶解0.5h,加入量为WLS质量的12%,氢氧化钠加入量为WLS质量的0~2.5%,在80℃下反应4h,制备得到增深剂,并按照1.3兰纳素低温染色工艺进行染色,增深剂用量为5%(owf),在50℃下处理10min,醋酸用量为3%(owf),在85℃下保温染色60min,染色完成后,测定上染百分率,结果见图5。

由图5可以看出,随着氢氧化钠用量的增加,上染百分率先增加后下降,加入氢氧化钠的质量是WLS质量的1.0%时,上染百分率最高,此时,氢氧化钠能够最大程度催化明胶与WLS之间的反应,并且合成助剂的水解量最少。因此,氢氧化钠用量确定为WLS质量的1.0%。

图5 氢氧化钠用量对上染百分率的影响

2.1.4合成温度的优化

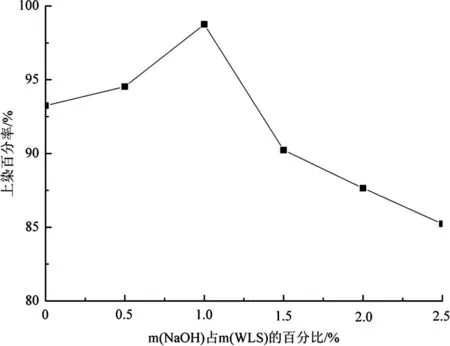

按照1.2.2所述的方法,将明胶在40℃下溶解0.5h,加入量为WLS质量的12%,氢氧化钠加入量为WLS质量的1.0%,在50-90℃下反应4h,制备得到增深剂,并按照1.3兰纳素低温染色工艺进行染色,增深剂用量为5%(owf),在50℃下处理10min,醋酸用量为3%(owf),在85℃下保温染色60min,染色完成后,测定上染百分率,结果见图6:

图6 合成温度对上染百分率的影响

由图6可以看出,在60℃下合成得到的增深剂能够使上染百分率达到最大值。温度偏低,则增深剂反应不充分;而温度过高,则会使副产物增多,得到的增深剂均无法对羊毛的低温染色产生最有效的作用。因此,合成保温温度确定为60℃。

2.1.5合成时间的优化

按照1.2.2所述的方法,将明胶在40℃下溶解0.5h,加入量为WLS质量的12%,氢氧化钠加入量为WLS质量的1.0%,在60℃下反应1h~5h,制备得到增深剂,并按照1.3兰纳素低温染色工艺进行染色,增深剂用量为5%(owf),在50℃下处理10min,醋酸用量为3%(owf),在85℃下保温染色60min,染色完成后,测定上染百分率,结果见图7:

图7 合成时间对上染百分率的影响

由图7可以看出,随着合成时间的增加,合成助剂的增深效果呈增强的趋势,当合成时间为3h的时候,羊毛低温染色的上染百分率达到最大值,继续延长反应时间,上染百分率基本保持不变。这是因为基团之间的反应是有一定限度的,超过这个限度继续增加反应时间,合成助剂的结构不会有较明显的变化,因此也使得合成助剂的增深效果没有提高。因此,确定助剂的合成时间为3h。

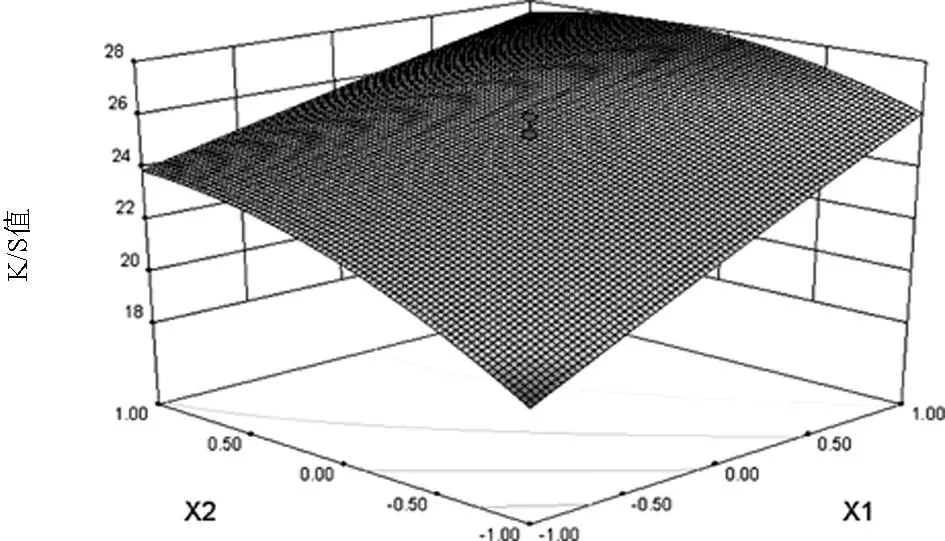

2.2中心组合实验法(CCD)优化增深剂合成条件

2.2.1中心组合(CCD)实验设计

结合单因素实验结果,选取明胶用量、NaOH用量、合成温度作为实验的三个自变量因素,利用统计分析绘图软件Design-Expert8.05来设计出三因素三水平的中心组合实验,以期获得增深剂的最优合成条件[9]。实验因素和水平的编码情况见表1:

表1 中心组合实验因素和水平编码情况

2.2.2中心组合实验结果与分析

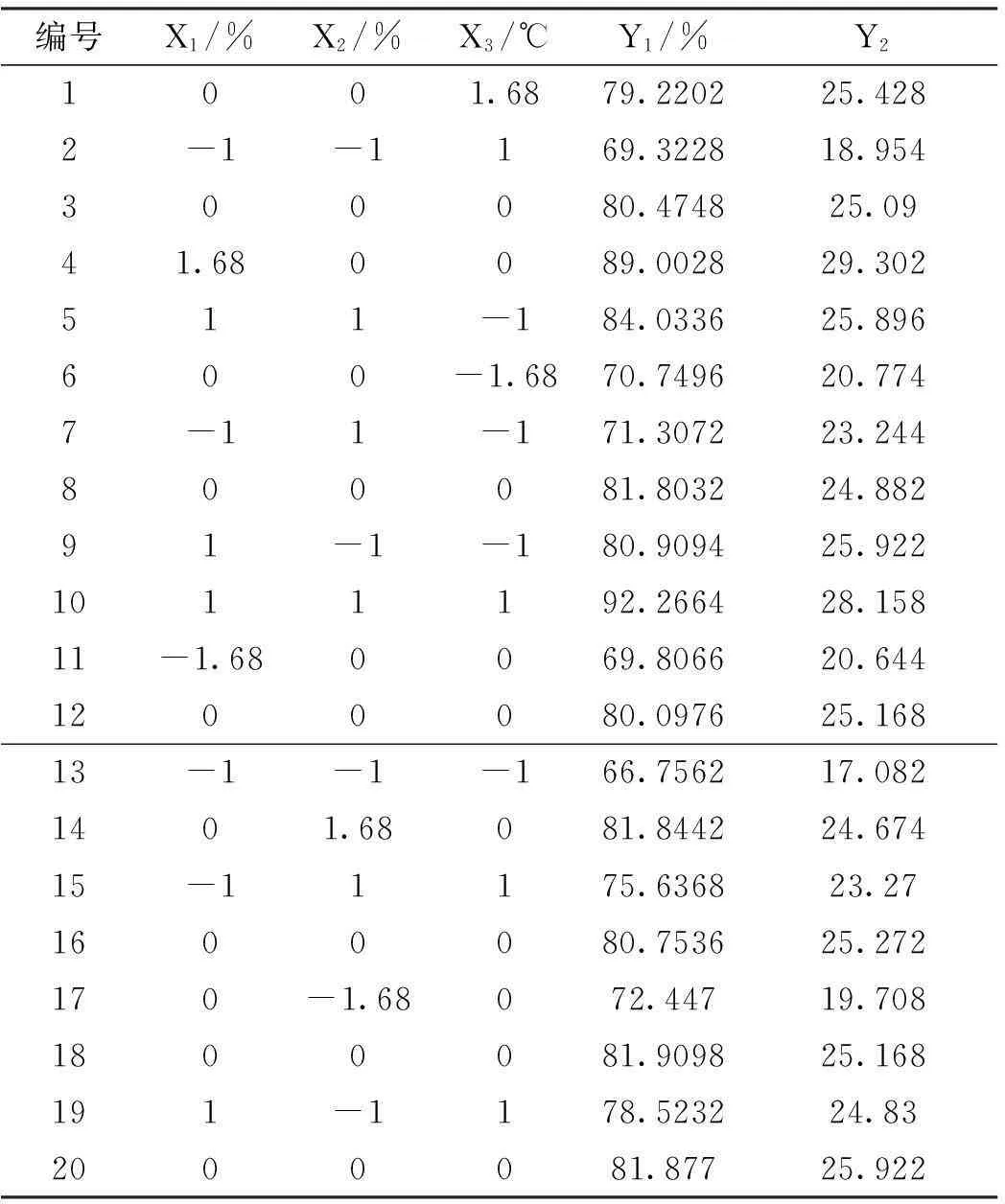

以m(明胶)占m(WLS)百分比X1、m(氢氧化钠)占m(WLS)百分比X2与合成温度X3作为自变量,上染百分率Y1(%)和表面染色深度K/S值Y2为响应值,结果见表2:

表2 响应面实验设计及实验结果

表3 二次模型响应面的方差分析

由表3可以看出,对Y1和Y2拟合出的二次模型的F值分别为44.84和24.91,这说明构建的二次回归方程模型均显著。Y1和Y2的相关系数分别为0.9858和0.9773,并且失拟项均不显著,这说明采用的数学模型稳定可靠,二次回归方程模拟得较好,可以较为准确地描述实验结果,并且可以对不同合成条件下得到的增深剂的作用效果进行预测。

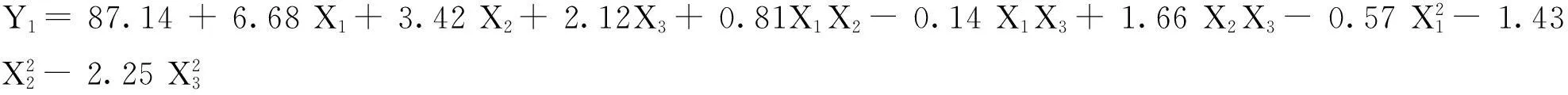

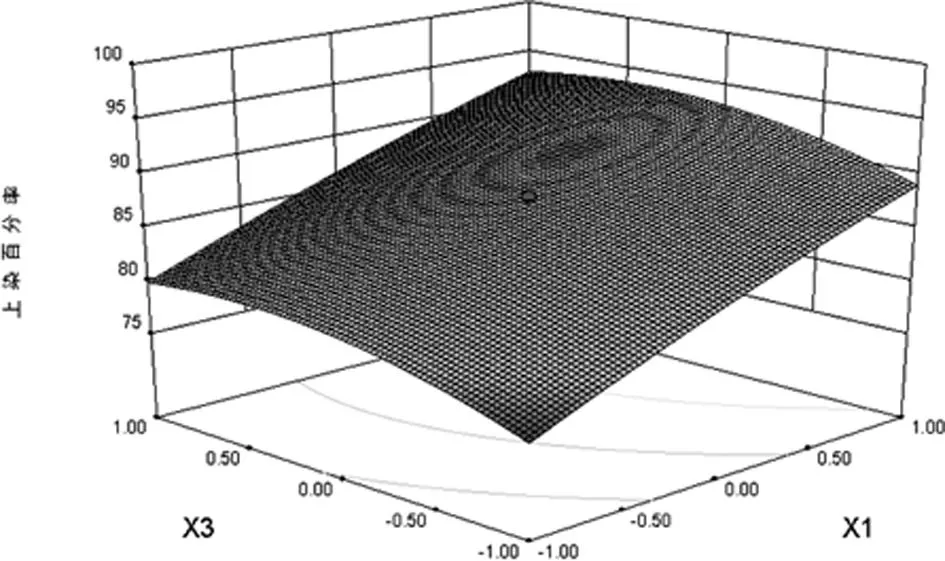

图8为每两个因素交互作用的三维响应面图和等高线图。响应面的曲面坡度越大,变化越明显,说明该交互作用对染色性能的影响就越大;响应面的最高点即为定义域范围内的极值。

a. 明胶用量X1和NaOH用量X2的交互作用

b. 明胶用量X1和合成温度X3的交互作用

c. NaOH用量X2和合成温度X3的交互作用

d. 明胶用量X1和NaOH用量X2的交互作用

e. 明胶用量X1和合成温度X3的交互作用

f. NaOH用量X2和合成温度X3的交互作用

图8合成条件的交互作用对羊毛染色性能影响的响应面及等高线

结合表中的F值及图8可以看出,氢氧化钠用量和合成温度之间的交互作用对上染百分率的影响最大,其次是明胶用量和合成温度之间的交互作用,最后是明胶用量和氢氧化钠用量之间的交互作用;另外,对表面染色深度K/S值影响最大的是明胶用量和氢氧化钠用量之间的交互作用,接下来依次是氢氧化钠用量和合成温度之间的交互作用,以及明胶用量和合成温度之间的交互作用。

利用Design-expert8.05软件进行分析,综合考虑上染百分率和表面染色深度的数值大小,并结合单因素实验的结果,确定增深剂的最优合成条件:明胶在40℃下溶解半小时制成质量浓度为20% 的明胶溶液,明胶质量是WLS质量的12%,氢氧化钠质量是WLS质量的1.25%,合成温度为65℃,反应3小时。在这一合成条件下,制得的增深剂可以使羊毛低温染色上染百分率的预测值达到97.53%,表面染色深度K/S值的预测值为28.73。

2.2.3最优条件检验

使用2.2.2得到的最优条件合成增深剂,按照1.3兰纳素低温增深染色工艺进行染色,增深剂用量为5%(owf),醋酸用量为3%(owf),并计算上染百分率和K/S值,重复5次,实际测得上染百分率为(97.35 ± 0.48)%,K/S值为29.17±0.29,均非常接近理论预测值。

3 结论

(1)本研究首先使用单因素优化法,发现明胶用量、NaOH用量、合成温度对增深剂的增深效果具有非常显著的影响,因此,采用中心组合优化法(CCD)对这三个条件进一步优化探讨,以期得到更为准确的实验结果。

(2)在单因素优化实验的基础上,采用三因素三水平的中心组合优化法(CCD),得到了增深剂的最佳合成工艺,实践证明该方法稳定可靠,能够准确预测兰纳素黑CE染色过程中的上染百分率和表面染色深度,探讨过程更加科学有效。

(3)增深剂的最优合成条件:明胶在40℃下溶解半小时制成质量浓度为20% 的明胶溶液,明胶质量是WLS质量的12%,氢氧化钠质量是WLS质量的1.25%,合成温度为65℃,反应3小时。在这一合成条件下,制得的增深剂可以使羊毛低温染色上染百分率的预测值达到97.53%,表面染色深度K/S值的预测值为28.73。

[1]展义臻, 赵雪, 王炜. 羊毛低温染色方法与机理[J].上海毛麻科技, 2007(3):27-33.

[2]樊增禄, 戴瑾瑾. 酶对羊毛染色性能的影响[J]. 毛纺科技, 2001(3) : 20-23.

[3]余彤,王雪燕.阳离子蛋白类增深剂的合成及其在羊毛纤维染色中的应用[J].纺织高校基础科学学报,2015,28(4):490-494.

[4]CARDAMONE Jeanette,NUNEZ Alberto,DUDLEY Robert.Activated Peroxide for Enzymatic Control of Wool Shrinkage Part I: Elucidation[J].Textile Res. J, 2006, 76(2): 99-108.

[5]余雪满, 李清政. 羊毛防毡缩处理对染色性能的影响[J]. 毛纺科技, 2013, 41(1):43-46.

[6]YOON Nam Sik, LIM Yong Jin, TAHARA Mitsuru, et al.Mechanical and Dyeing Properties of Wool and Cotton Fabrics Treated with Low Temperature Plasma and Enzymes [J].Textile Res. J, 1996,66(5):329-336.

[7]朱若英. 对环境友好的羊毛表面改性技术研究[D]. 天津: 天津工业大学, 2003.

[8]王雪燕,崔阳.蛋白助剂改性涤纶织物对分散染料热溶染色性能的影响[J].成都纺织高等专科学校学报, 2015, 32(4) :17-22.

[9]杜宏涛, 廖庆华, 曹勇,等. 响应面法优化超声波辅助提取狭叶荨麻黄酮和木脂素工艺[J]. 北京师范大学学报(自然科学版),2013, 49(4) : 360-364.

Optimization of Synthesis Technology of Wool Color Deepener in Low Temperature Based on Response Surface Methodology

YUTong,WANGXue-yan

(School of Textile and Materials, Xi'an Polytechnic University, Xi'an 710048)

By adopting single factor and central composite experiment combination method, the influence of single factors on the synthesis effect of color deepener and its distribution range of values were studied. The single factors included gelatin solution temperature, amount of gelatin, amount of NaOH, synthesis temperature and time. Central composite experiment with three factors and three levels was worked out. The results showed that the optimized synthesis condition was that gelatin was dissolved at 40℃ for half an hour, m(gelatin)= 12% m(WLS), m(NaOH) = 1.25% m(WLS), synthesis temperature was 65℃ and time was 3 hours; under this condition, the rate of dye-uptake was 97.53% and K/S value of surface dyeing depth was 28.73.

response surface methodologylanasol black CElow-temperature dyeingcolor deepener

2016-03-19

余彤(1989-),女,硕士研究生,研究方向:染整助剂的研发及其应用。

王雪燕(1963-),女,教授,硕士生导师。

TS 193.634

A

1008-5580(2016)03-0075-06