齿轮精度设计中齿厚极限偏差计算简化方法研究

2016-08-16朱成辉

朱成辉

(韶关宏大齿轮有限公司 广东韶关 512029)

齿轮精度设计中齿厚极限偏差计算简化方法研究

朱成辉

(韶关宏大齿轮有限公司 广东韶关 512029)

本文分析了影响配对齿轮齿侧间隙大小的因素,及齿厚极限偏差代号数值变化范围大的特点。计算齿厚极限偏差时参数值取上限值的方法,通过计算确定出齿厚极限偏差代号的系数值,并进行圆整优化,得出相应的齿厚极限偏差代号表,使齿厚极限偏差计算简化。

齿轮;齿侧间隙;偏差代号

1 国标中齿厚极限偏差值变化范围大

齿轮的齿厚极限偏差按被测齿轮精度等级的齿距偏差fpt规定了多种代号,每种代号表示的数值是用齿距极限偏差fpt与一系数的乘积,例如代号R=-40fpt。

从计算结果看,F与G相差40μm,而R与S相差200μm,相邻两代号所表示的齿厚偏差值相差比较大,即一个齿厚偏差代号适用于齿厚偏差变化范围较大。

2 计算齿厚上偏差Esns时参数值的分析确定

(1)jbnmin为法向最小侧隙

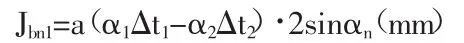

Jbn1为温升而引起变形所需的最小法向侧隙,可由下式计算:

式中:a是中心距;α1、α2分别是齿轮、箱体材料的线膨胀系数;Δt1、Δt2分别指齿轮和箱体在正常工作下对标准温度(20℃)的温差℃;αn是法向压力角度数。

若齿轮材料选低合金结构钢(如40Cr),齿轮箱箱体材料选灰铸铁。实际调查表明,在日常机械制造中,齿轮的工作温度最高为75℃,而灰铸铁箱体温度为50℃。据此分析,可把计算jbnl的公式化简为:jbnl=0.22a。

Jbn2是保证正常润滑所必须的最小法向侧隙量,它取决于润滑方式和齿轮的圆周速度,当油池润滑和喷油润滑、圆周速度V≤10m/s时,取jbn2=10μm;喷油润滑的工作速度为 10<V<25m/s时,jbn2=20μm;模数取上限值,例如 m=1~3.5,则取 3.5。

通过对jbn1、jbn2的分析,求出最小法向侧隙jbnmin,jbn1的值取上限值。例如中心距30~50mm,jbnl=0.22a=6.6~11,取上限值jbn1=11,故可求jbnmin=jbn1+jbn2的值。

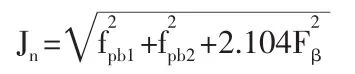

(2)Jn是补偿制造和安装误差所需的侧隙

(3)fa是中心距公差。

3 齿厚上偏差Esns计的代号的系数值的计算

齿厚上偏差Esns如果取代号F=-16fpt,则可表示为Esns=-16fpt。把齿厚偏差的计算值Esns计除以齿距极限偏差fpt,求出代号的系数计算方法。

4 齿厚下偏差代号的系数值的计算

(1)齿厚公差Tsn齿厚公差反映了切齿工艺的难易程度,确定Tsn值时主要考虑齿圈径向跳动误差Δbr的影响,其值按国标规定的Fr计算,br按推荐值取,计算得到Tsn/fpt值。

(2)齿厚下偏差代号系数值的计算方法

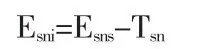

根据Esni=Esns-Tsn合成即为的值。

5 齿厚上、下偏差代号的确定

这样,可以使jbnmin得到保证,而最大的侧隙不至于过大,并兼顾齿厚公差Tsn不能过小。齿厚极限偏差代号的应用。

6 齿厚极限偏差代号应用表

如果按附表选取的齿厚极限偏差代号满足[jbnmin]≤jbnmin,说明所选代号合理。[jbnmin]是按设计要求确定的最小法向侧隙,可按公式计算;jbnmin是按附表选用的齿厚上偏差所能形成的最小法向侧隙。

7 结论

选择确定齿侧间隙时,采用对有关参数取上限值计算齿厚极限偏差的方法是可行的。根据这一方法归纳的齿厚极限偏差代号应用表,在齿轮精度设计中,可使齿厚极限偏差计算过程简化。

[1]朱孝录,主编.《齿轮传动设计手册》[M].北京:化学工业出版社,2004,7:251~264.

[2]梁子午,主编.《检验工简明实用手册》(机械工业产品)[M].江苏科学技术出版社,2009,11:262~264.

TH132.41

A

1004-7344(2016)17-0293-01

2016-6-2

朱成辉(1979-),男,助理工程师,学士,主要从事汽车变速器齿轮的设计开发及检测工作。