硫化机外温疏水方式分析及优化应用

2016-08-16黄秀华江杰赖腾敏杭州中策橡胶有限公司浙江杭州310009

黄秀华,江杰,赖腾敏(杭州中策橡胶有限公司,浙江 杭州 310009)

硫化机外温疏水方式分析及优化应用

黄秀华,江杰,赖腾敏

(杭州中策橡胶有限公司,浙江 杭州 310009)

轮胎硫化是轮胎生产工艺中的关键环节,实际生产中外温蒸汽的供热量占总供热量的70%左右,通过对热板式硫化机外温的蒸汽疏水方式进行研究分析,做好对轮胎硫化机的外压蒸汽高精度的温度控制和蒸汽的高效利用,能有效降低企业的能源消耗。

轮胎;硫化;蒸汽;控制;能源消耗

橡胶硫化是橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程,轮胎硫化工艺是轮胎生产工艺中的关键环节,它所需的热量由蒸汽通过两种方式传递给胎坯,一种通过热板(模套)或蒸锅传递给模具,然后模具直接加热胎坯,该种热交换蒸汽称之为外温蒸汽;另一种通过胶囊间接传递给胎坯,该种热交换蒸汽称之为内温蒸汽。外温蒸汽如何做到高效利用涉及很多方面,除做好保温、蒸汽供给的饱和度、蒸汽疏水等方面外,我们着重对热板式硫化机外温的蒸汽疏水方式进行全面的研究分析,比较各类方式的利弊,确保蒸汽的高效利用。

1 实施背景

实际生产中,硫化中使用的蒸汽量约整个蒸汽量的70%,如何改善、优化硫化过程对节省能源,改善环境,进一步减少蒸汽用量是降低成本的有利途径。在现有技术中,热板式轮胎硫化机所采用的疏水方法有小孔排疏水、定时疏水和疏水阀疏水(通常采用倒吊桶疏水阀),不及时的将冷凝水进行排出,会使外温的温度降低,影响轮胎质量。为此优化冷凝水疏水方式,对降低蒸汽的损耗,提高外温蒸汽利用效率,降低蒸汽的消耗显得尤为重要。

2 现有硫化机热板蒸汽疏水形式利弊分析

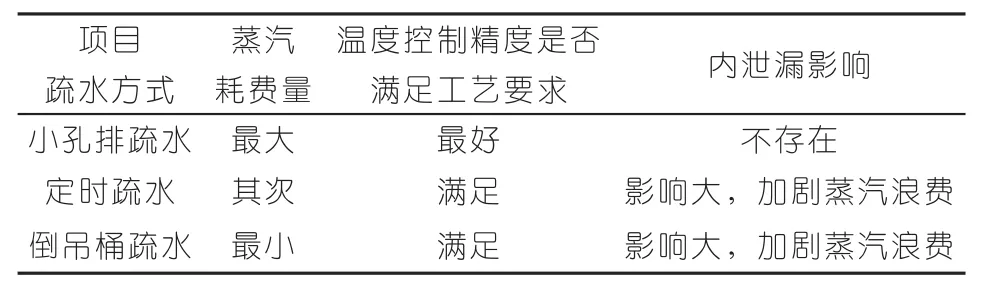

2.1 现有硫化机热板蒸汽疏水形式比较

(1)小孔排疏水,热板末端安装一个节流孔(通常节流孔为2~3 mm),该节流孔与热板直接连通,蒸汽和冷凝水通过节流孔不间断直接排放。

(2)定时疏水,热板末端安装一个切断阀+节流孔(通常节流孔为4~6 mm),节流孔与热板之间加装了一个切断阀,切断阀是通过PLC进行时间延迟交替的通断控制,蒸汽和冷凝水通过节流孔间断性地排放。

(3)倒吊桶疏水阀疏水,热板末端安装一个倒吊桶疏水阀,根据该疏水阀的工作原理,对冷凝水进行间断性排放。参见表1。

2.2 蒸汽耗费量实验比较

通过三种疏水方式理论层面的分析比较,我们着重对蒸汽耗费量较小的定时疏水和倒吊桶式疏水进行实验对比。

(1)实验方法:要监测蒸汽耗费量,通常我们是要求对热板前端蒸汽供给侧的流量的统计,考虑到蒸汽属于高温介质,常规流量计难以计量,所以我们实验时采用间接测量方式,即通过对热板末端排出的冷凝水和蒸汽的收集称重,收集方式为将末端管路插入装有常温水的冷凝集水桶,称重计算收集前后冷凝集水桶重量差值,间接计算蒸汽消耗量。

表1 三种疏水方式理论层面比较

(2)实验工具:精度为0.1 g的电子秤、10 L冷凝集水桶、温度无纸记录仪、带磁铁接触式热电偶、PT100铂热电阻。

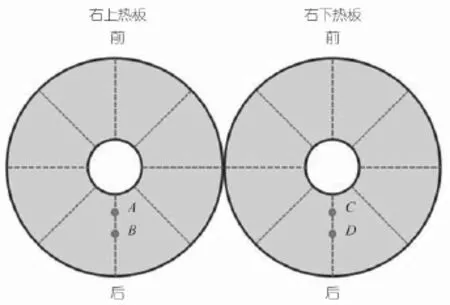

(3)热板测温取样点说明:将4个测温探头(热电偶)安装在上下热板对称处(A、B、C、D 4个点)、A、C距离热板内孔外圆15 cm,B、D距离热板内孔外圆25 cm,示意图如图1。

图1 热板测温点示意

(4)度记录方式:将4个测温热电偶和右热板回管铂热电阻一起连接到无纸记录仪上,实时记录温度变化,黄色线为热板末端蒸汽温度,棕色、紫色、蓝色、红色线分别为热板表面接触式A、B、C、D测量温度。

(5)PLC设定热板温度为183℃,疏水方式为定时疏水,时间交替为:断开120 s,排放1.5 s。无纸记录仪记录温度曲线如图2所示。

图2 无纸记录仪温度曲线图

从记录曲线可以看出热板表面实测温度稍有波动,热板末端蒸汽温度波动厉害,说明热板末端有过多的冷凝水积聚,疏水间隔时间太长,需缩短间隔时间。

排放时间1.5 s不变,逐步减小断开时间,直至各项温度都趋于稳定,调整结果为断开40 s,排放1.5 s。

等待温度稳定30 min后,对排出的冷凝水和蒸汽进行收集,收集时常为7 min,重复三次收集。

(6)将热板蒸汽管路原理图中点画线框内的切断阀和节流片更换为倒吊桶式疏水阀(进口品牌),PLC设定温度为183℃。

等待温度稳定30 min后,同样对排出的冷凝水和蒸汽进行收集,收集时常为7 min,重复三次收集。

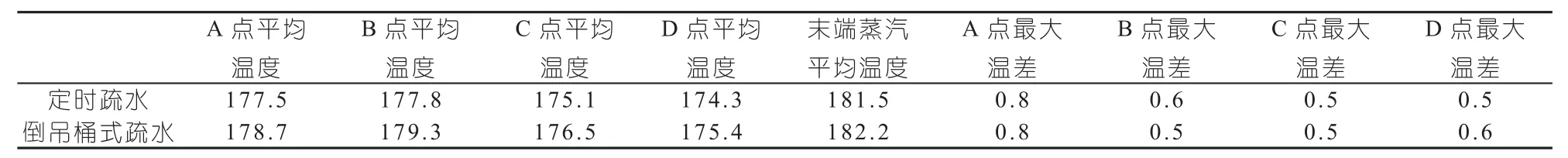

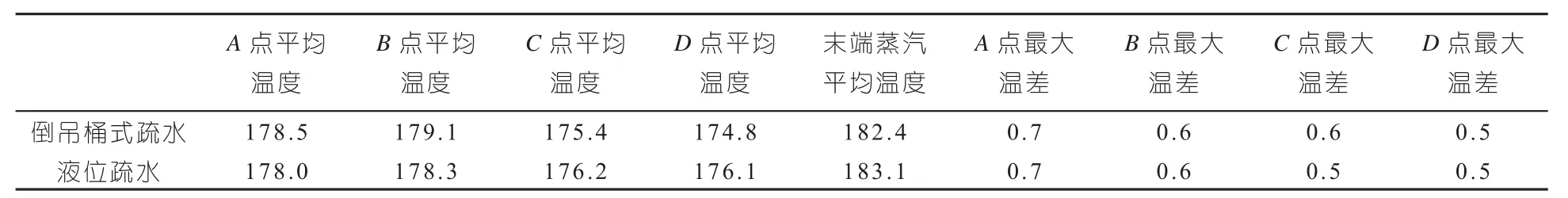

(7)对两种疏水方式监测的温度、排出的冷凝水和蒸汽量统计如表2、表3。

由表2、3可以看出,从监测的温度来看,两种方式的疏水对温度波动影响不大,但排出的冷凝水和蒸汽的总量两者相差1.07 kg,该1.07 kg的量也是蒸汽供给侧多消耗的1.07 kg蒸汽。这仅仅是7 min相差的差值,按一天24 h运行计算,一天疏水差异,定时疏水就要多消耗蒸汽量T定时多耗=24×60/7×1.07 kg=220 kg。

表2 各点平均温度。C

表3 7 min收集水量 kg

(8)通过实验对比,倒吊桶式疏水方式比定时疏水节能,同时对温度控制也满足工艺要求。然而,实际生产工作中,倒吊桶式疏水方式也存在以下不少问题:

内泄漏问题:通常疏水阀出口均由管路连接至冷凝水回总管,这样导致无法直接观察疏水阀通断情况,也就无法判断疏水阀是否存在内泄漏,当疏水阀密封面磨损或有异物卡住时,无法及时发现,使疏水状态类似于小孔排放,这样导致蒸汽浪费更大。

内堵塞问题:疏水阀内部排放孔很小,通常只有3 mm左右,当管路中有异物堵住排放孔时,导致疏水不畅,会引发外温报警,生产出不合格轮胎。

停机后冷模升温慢问题:当计划停产等因素停机后,热板温度降低至常温,如需再次加热时,由于热板温度低,产生的冷凝水量大,疏水阀3 mm的排放孔不能快速地排出热板内的冷凝水,热板升温慢。

针对倒吊桶式疏水阀存在的问题,我们利用硫化机上现有的PLC控制器,开发一种液位检测反馈,智能型的液位疏水方式。

3 采用智能型液位疏水

3.1 智能型液位疏水方式3.1.1 冷凝桶设计

冷凝桶设计是将原管路上管径133 mm的冷凝桶更改为管径57 mm的冷凝桶,将冷凝桶做成细长型,可以放大单位体积冷凝水量的液位高度的变化,提高电极点对液位检测的灵敏度。冷凝桶顶部有连接BS-1电极点A的接头,与电极点A连接有延长杆,延长杆的作用为增大电极点A与蒸汽或冷凝水的接触面积,防止水垢包裹电极点,导致电极点失灵。冷凝桶侧面有连接BS-1电极点B的接头,该电极点作为公共端COM使用。

3.1.2 冷凝桶工作原理

控制回路中,连接电极点A和B的是导电式液位开关(欧姆龙K8AK-LS),通过导电式液位开关检测A、B两点之间电阻值的变化,来判断A、B两点间充满的介质是水还是蒸汽(通常工业用水、自来水的电阻值在10 kΩ和40 kΩ之间,水蒸汽电阻值在150 kΩ之上),当A、B两点均接触冷凝水时,导电式液位开关触点闭合,将信号输入给PLC,PLC控制冷凝桶后切断阀的打开,液位下降,A点脱离冷凝水,导电式液位开关复位断开,PLC控制切断阀关闭。参见图3。

交替四、五两个步骤,使冷凝水的产生量和排出量达到交替平衡,达到疏水的目的。

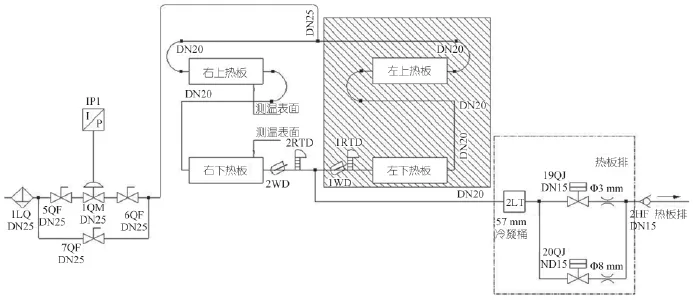

3.1.3 热板蒸汽管路疏水设计

图3 冷凝桶工作原理

热板末端出口连接管径57 mm冷凝桶,冷凝桶出口处由两个切断阀并联控制通断,切断阀1后装有3 mm节流孔,切断阀2后装有8 mm节流孔。切断阀1用作正常疏水功能,切断阀2用作冷模预热和紧急升温用。原理图如下图4。

3.2 实验对比

在相同时间段内,依次对液位疏水方式和倒吊桶式疏水方式进行了实验对比,实验方法同上述方法一致,结果如下:

(1)倒吊桶式疏水阀方式(采用进口品牌), PLC设定温度为183℃,待温度趋于稳定后,无纸记录仪记录以下曲线,如图5。

图4 热板蒸汽管路疏水原理图

图5 倒吊桶式疏水阀方式下的温度曲线

(2)液位疏水方式,PLC设定温度为183℃,冷凝桶内冷凝水排放时,为了尽量减少热板内过多的过热水带出,将疏水排放形式进行了更改,采用间断式排放形式,降低流速,减少过热水的带出。控制形式如图6。

图6 PLC控制方式

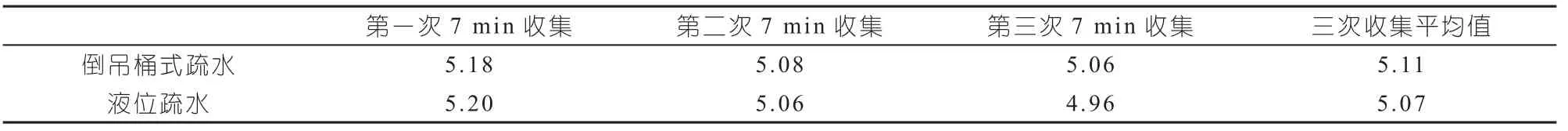

(3)等待温度稳定30 min后,对排出的冷凝水和蒸汽进行收集,收集时常为7 min,重复三次收集,对两种疏水方式监测的温度、排出的冷凝水和蒸汽量统计如表4、表5所示。

3.3 数据统计分析

从上述统计数据来看,当倒吊桶式疏水方式和液位疏水方式正常工作时,温度控制精度能满足工艺要求,同时疏水量非常接近,简单地比较两者哪种更节能,也是不分伯仲,但由于液位疏水方式具有液位监测和PLC控制功能,所以在实际应用中,能做到智能控制。

表4 改进后各点平均温度。C

表5 改进后7 min收集水量 kg

(1)内泄漏报警功能:当冷凝桶出口的切断阀出现内泄漏时,就会导致冷凝桶内冷凝水不能积聚,电极点A或B始终无法接触冷凝水,导电式液位开关不能闭合,PLC输入信号无效。所以在PLC程序设计:当外温蒸汽进时,PLC对应液位开关的输入点连续两次在3 min内没有输入信号,PLC触发报警信号,同时在触摸屏显示“外温疏水触发故障,检查切断阀内泄漏”,在硫化完成当前胎坯后,在该问题没有解决之前,可不允许后续胎坯进行硫化。

(2)内堵塞报警功能:当切断阀出口3 mm节流孔出现堵塞时,就会导致冷凝桶内冷凝水过多积聚,电极点A和B始终接触冷凝水,导电式液位开关不能断开,PLC输入信号有效。所以在PLC程序设计:当外温蒸汽进时,PLC对应液位开关的输入点在连续排放5 min内还有输入信号,PLC触发报警信号,同时在触摸屏显示“外温疏水复位故障,检查切断阀堵塞”,在硫化当前胎坯时,防止出现报警胎,可通过PLC紧急开启切断阀2,通过8 mm节流孔进行定时疏水,确保轮胎合格。对在该问题没有解决之前,可不允许后续胎坯进行硫化。

(3)停机后,冷模快速升温功能:由于热板是常温,当蒸汽进入热板时,回水被热板大量吸热,产生大量的冷凝水,在热板升温时,可通过热板末端的铂热电阻监测末端蒸汽温度,在温度低于120℃时,控制切断阀2打开,通过8 mm节流孔进行强制升温,同时排出初期预热热板内的空气,快速升温。

4 结束语

智能型液位疏水方式可以对整个疏水过程进行实时监测,具有内泄漏报警、内堵塞报警、冷模快速升温等功能。可以避免因内泄漏而导致的蒸汽巨大耗费,以及内堵塞导致的报废胎的产生,相比其他几种疏水方式是一种柔性可控的疏水方式,是一种间接节能的疏水方式。

[1] 王世田,刘锐.全钢子午胎蒸汽室式硫化机采用不同疏水方式的利弊分析.橡塑技术与装备,2014,(15).

[2] 张小霞.热板式蒸汽硫化机欠硫缺陷浅析.中国高新技术企业.2013,(25).

Press the temperature drain water analysis and optimization applications

Outer temperature drain water analysis and optimization applications for curing press

Huang Xiuhua, Jiang Jie, Lai Tengmin

(Hangzhou Zhongce Rubber Co., LTD., Hangzhou 310009, Zhejiang, China)

Tire is a key link in tire production, actual temperature steam production at home and abroad about 70% of the heating volume is the total amount of heat through the outer temperature of the hot plate curing press analyzes the steam trap, on curing press of tire-pressure steam high accuracy temperature control and effi cient use of steam, can effectively reduce the energy consumption.

the tyre;curing; steam; control; energy consumption

TQ330.47

:1009-797X(2016)15-0045-05

BDOI:10.13520/j.cnki.rpte.2016.15.010

(R-01)

黄秀华(1961-),女,高级工程师,长期从事设备管理工作。

通讯邮箱:13819106660@139.com

2016-06-07