浅谈固定式阳极炉的燃烧技术改进

2016-08-16袁辅平

袁辅平

(大冶有色金属集团控股有限公司,湖北 黄石 435005)

浅谈固定式阳极炉的燃烧技术改进

袁辅平

(大冶有色金属集团控股有限公司,湖北 黄石 435005)

以固定式阳极炉使用天然气燃料生产再生铜为前提,介绍了高温空气燃烧、稀氧燃烧、催化燃烧等新型燃烧技术的技术特点、优势及不足,并结合固定式阳极炉的工艺特点、生产实践,探讨新型燃烧技术在阳极炉的应用前景。对传统燃烧技术,阐述了助燃空气预热、富氧助燃、半稀氧燃烧等优化改进的技术思路,介绍了实际应用中的具体实践情况。通过改进完善传统燃烧技术,取得节省能耗的效果。

固定式阳极炉;再生铜;高温空气燃烧;稀氧燃烧;富氧燃烧

1 引言

当前,国内的大多数再生铜生产企业使用固定式阳极炉(以下简称阳极炉)精炼废杂铜,由于阳极炉热效率低,因而燃料成本高。目前,再生铜行业处于不景气周期,成本压力巨大,如何改进、优化阳极炉的燃烧技术,以降低燃料成本,有着迫切的现实意义。

阳极炉燃料可使用天然气、重油、粉煤等。粉煤的价格低廉,但工业和信息化部在《铜冶炼行业规范条件(2014)》明确规定:禁止使用直接燃煤的反射炉熔炼含铜二次资源。天然气较之重油,具有高效清洁、无需制备存储、易于实现过程控制的优势。随着国家能源消费结构的调整,天然气将广泛应用在再生铜企业。位于管道天然气的供应地区的部分再生铜企业的燃料已从重油改为天然气。因此,本文仅讨论阳极炉天然气的有关燃烧技术。

2 传统燃烧技术的应用情况及不足

天然气的燃烧包括三个过程,即天然气和助燃空气的混合过程、混合气体的升温和着火过程、混合气体的燃烧过程。天然气燃烧的前提条件是天然气与助燃空气的混合[1],因此根据天然气与空气混合方式的不同,将传统燃烧技术分为扩散式燃烧、部分预混式燃烧、预混式燃烧三类。

扩散式燃烧方式:天然气和助燃空气分别送入炉膛,然后天然气与助燃空气中的氧一边扩散混合,一边燃烧。扩散燃烧的燃烧速度较慢, 相比于部分预混式燃烧、预混式燃烧,不易发生回火和爆炸,火焰较长且可以调节、较明亮。

部分预混式燃烧是将天然气与所需的助燃空气部分预先混合,天然气喷出喷口后再与燃烧所需的其余二次空气混合。预混式燃烧是将天然气和燃烧所需的全部助燃空气在燃烧器喷口前充分混合,然后点燃。相比扩散式燃烧,部分预混式燃烧的火焰短;而预混式燃烧的火焰很短,甚至不可见,故又称之为“无焰燃烧”。

阳极炉采取表面加热方式,加料作业中加入的铜原料沿着炉长方向布料在炉膛表面,化料作业时的燃烧火焰应能到达炉膛后段,使炉膛前段、后段的铜原料的熔化速度不会相差过大。以100t的阳极炉为例,其火焰长度应不少于4m。部分预混式燃烧、预混式燃烧的火焰长度难以满足阳极炉的生产需要,故而阳极炉采用传统燃烧技术时,通常指扩散式燃烧。

扩散式燃烧的燃烧装置较为简单,燃烧器往往可以自行制造。但存在过量空气系数大、燃烧热被冷空气稀释的弊端,导致燃料利用率不高。

3 新型燃烧技术的发展与应用

随着再生铜冶炼节能、减排要求不断提高,涌现出一批新型的燃烧技术,影响较大有高温空气燃烧、稀氧燃烧、催化燃烧。

3.1高温空气燃烧技术

高温空气燃烧技术的核心是高温助燃空气,即助燃空气与烟气交替流过燃烧器的蓄热体(陶瓷小球或蜂窝陶瓷体),蓄热体高效回收烟气余热后,再将助燃空气加热到800℃以上。加热的助燃空气与燃料混合后燃烧,同时燃烧区氧浓降低至2%~15%,因而节约燃料,燃烧过程的NOx排放同时大幅减少[2]。实践中,高温空气燃烧可节能30%[3]。20世纪90年代以来,高温空气燃烧技术在国内外加热炉领域得到迅速推广。

加热炉应用高温空气燃烧的实践中,发现蓄热体使用一段时间(一年甚至几个月)后,会发生堵塞、变形、坍塌等诸多问题,致使通气率显著下降,排烟阻力剧增,致使加热炉出现炉压波动频繁及炉压偏高等问题[4]。

阳极炉作业中,部分熔融的金属颗粒会在高速气流的带动下,进入烟道。某厂的阳极炉生产3年后,发现烟道的高铝砖普遍被铜渣侵蚀,烟道出口门楣处(距离阳极炉炉尾30m)高铝砖整体被侵蚀成“铜砖”。高温空气燃烧的蓄热体就安装在燃烧器外侧,与阳极炉距离更近,被烟气带入蓄热体的金属颗粒将更多,侵蚀问题无疑将更加严重。此外,阳极炉使用煤基还原剂,煤基使用后残留的灰分体积小、比重轻,必然大量进入蓄热体,加剧堵塞,导致炉压波动更加频繁、炉压进一步提高。炉压波动会降低燃烧的稳定性,破坏正常的燃烧制度,增加能耗;炉压高,会导致作业环境恶化,造成热量的浪费。蓄热体堵塞,还不利于脱除铜原料中的杂质,比如再生铜的“蒸锌操作”就是使金属锌杂质以蒸气形态进入烟气,同时控制炉膛内维持足够的负压使锌蒸汽随烟气进入烟道,蓄热体堵塞后排烟阻力大,锌蒸汽无法及时进入烟道,将重新溶解于铜溶液,导致蒸锌作业困难、作业时间延长。

高温空气燃烧具有显著的节能、环保效果,而且不用氧气助燃。阳极炉若采用该技术,实施难度小,但要实现长期平稳运行,必须先解决蓄热体堵塞、炉压波动频繁及炉压偏高等难题。

3.2稀氧燃烧技术

稀氧燃烧技术由普莱克斯公司发明,2009年在金隆公司的回转式精炼炉(以下简称回转炉)得到成功应用后,在国内铜冶金行业迅速推广普及。国内还出现了环氧燃烧技术、多氧燃烧技术,也成功地应用于工业生产。以上三种技术的核心原理相同,本文统称为“稀氧燃烧技术”。

“稀氧燃烧”技术的特点是:燃料和纯氧分别通过不同喷嘴以高速射入炉膛,被炉膛中高温烟气迅速稀释后燃烧,燃烧时氧浓度在2%~10%范围,火焰峰值温度从传统的富氧烧嘴的高温下降到空气助燃烧嘴的水平;在炉内形成弥散均匀的火焰,无明显热点区域。低火焰温度使NOx的排放降到最低。稀氧燃烧技术节能效果显著,在国内回转炉的应用中,吨阳极铜的能耗可节省50%以上[5]。

经过改进和完善,稀氧燃烧的火焰长度可达6~9m,并可配入压缩风,通过压缩风压调节火焰长度和温度分布,控制前期火焰短、后期火焰长,分别针对前段、后段冷料,以解决炉膛后段温度低、化料慢的问题。阳极炉应用稀氧燃烧,技术上完全可行,但实际生产实践中存在三个问题。

3.2.1氧气供应

稀氧燃烧的实践表明:纯氧的压力、供氧量若达不到设定值,或波动较大,燃烧效果将很不理想,炉时显著延长,达不到节能目的。

应用稀氧燃烧,必须架设氧气输送管路。某厂在厂区内建设一条DN100碳钢氧管,长度仅800m,造价达32万元。显然,再生铜企业距离制氧厂越远,氧气输送管路的造价就越高,此外,若自行建造制氧站,应用稀氧燃烧的一次性投入将极为高昂。

3.2.2燃烧装置造价

目前,稀氧燃烧装置的造价依然较高,单台100t的阳极炉若采用国产燃烧装置,价格为150~180万元;若采用进口设备,价格翻番。燃烧装置造价的主体是控制阀组部分,即使阳极炉规格小于100t,造价下调空间也不大。

由于当前再生铜行业整体形势严峻,很多再生铜厂的开动率不足50%,技改投资意愿低落。引进稀氧燃烧装置后,在开动率不高时,资产折旧费用相对高昂,一定程度上抵销了燃烧成本的下降。

3.2.3阳极炉的炉寿

回转炉应用稀氧燃烧时发现,炉寿普遍比使用传统燃烧低3个月以上[6],原因是局部砌体损耗快。回转炉为圆筒型,易于对局部砌体进行挖修,检修成本不大;而阳极炉由于自身的结构特点,挖修相对困难,如果炉底反拱砖损伤,通常需要大修,其耐火材料用量数倍于回转炉,检修成本较高。

预期随着稀氧技术的进一步成熟,使用经验的积累,选用合理的耐火材料,炉寿问题会得到改善;稀氧燃烧装置价格也将进一步下降。再生铜市场回暖后,只要能解决氧气来源问题,稀氧燃烧技术在阳极炉的应用前景值得看好。

3.3催化燃烧

天然气催化燃烧技术是一种典型的非火焰燃烧技术,催化剂的存在能使燃烧反应能在相对较低的温度下完全反应。以红外辐射方式放出能量,以可见光形式损失的能量很少,能量利用率高[7]。

目前,催化燃烧技术已成功应用于燃气轮机燃烧器,由于催化剂主要为铂族贵金属,价格昂贵、寿命短,严重制约催化燃烧技术的推广。相对廉价的稀土催化剂的研究工作刚刚取得阶段性进展。催化燃烧技术在固定式阳极炉的应用前景尚不明朗。

4 传统燃烧技术的改进及生产实践

某厂和大多数再生铜企业一样,技改资金有限,通过立足于企业实际,对燃烧技术的不断研究、摸索,用较小的投入对既有设备进行改进完善,积累了许多经验,可供参考。

4.1助燃空气预热

一般来说,将助燃空气预热后,可以促进燃料充分燃烧;预热空气带入的物理热,可提高燃烧温度,降低燃料消耗。空气预热到300~500℃,燃烧温度可提高100~200℃,燃料消耗可降低10%~20%[8]。

2008年10月,某厂在阳极炉烟道出口处安装一台自制的多管式换热器,助燃空气先进入换热器,与阳极炉烟气进行热交换,再送入阳极炉燃烧器。换热器投入使用后,助燃空气温度从原先的30~40℃提高到280~330℃(化料阶段)。化料速度明显提高,化料时间缩短1h,天然气消耗降低5~10Nm3/t铜。然而随着时间的推移,助燃空气温度不断下降,3个月后下降到250℃(化料阶段),6个月后下降到180℃,阳极炉化料速度、天然气单耗也回落到技改前的水平。

生产1年后,停炉检查发现:换热器内积灰严重,前室积灰厚度达到500mm,换热管壁上包裹着10~20mm厚的结焦,部分换热管已经腐蚀。分析原因是,换热器与阳极炉之间没有设置余热锅炉,换热器进口温度高达600~800℃,大部分烟尘沉降在换热器,还有半熔融的颗粒固化在管壁,加剧了管壁的腐蚀。安装多管式换热器后,烟气流通的阻力增大,加剧积灰及换热器堵塞。有研究认为,阳极炉烟气中灰分的硬度高,为减小磨损、减少积灰,烟气流速应取较低值(3~4m/s)[9],然而实际烟气流速达13m/s,对Q235材质的换热管冲击大、加剧损耗。

实践表明,对助燃空气进行预热,可以提高燃烧温度、加快化料速率,减少能耗;但换热器的维护困难,运行效果随着使用时间的延长而下降。如果要取得良好的运行效果,需要合理设计换热器,减少烟气阻力、便于在线清灰,换热管选用抵抗高温腐蚀的材质,延长使用寿命。

4.2富氧试验1——空气增氧

富氧燃烧(oxygen enriched combustion,简称OEC)指的是用比普通空气含氧量(21%)更高的富氧空气作为助燃剂进行燃烧,大幅提高火焰温度,使高温烟气的辐射力大幅提高。当烟气的温度从1200℃提高到1300℃时,其辐射能力将提高37%[10],将加快阳极炉熔化冷态铜原料的速度,节省燃料。30%~40%的富氧燃烧可以降低20%~30%的燃料消费[10]。贵溪冶炼厂的固定式阳极炉,引进富氧助燃技术,重油燃料的消耗下降了20.95%[11]。

但有研究认为,富氧燃烧会导致炉温过高,30%氧气浓度的火焰温度为2500K,比通常空气燃烧提高近300K[12],会导致冶金炉耐火材料加剧损耗。因此,虽然富氧燃烧在工业炉的应用历史很悠久,但在阳极炉应用很少。

考虑到阳极炉改用富氧燃烧,燃烧装置的改造工作量小,易于实施,主要技改投入是氧气输送管路的建造费用。因此某厂于2014年6月实施富氧改造,建造了氧气管路,氧管直接连通到2#阳极炉燃烧器的助燃风管上,向助燃空气中掺入氧气,实现空气增氧。

改造后,在阳极炉化料阶段,控制氧气量600Nm3/h,天然气量650Nm3/h,氧气浓度为28%。炉膛内有强烈的燃烧噪音,化料时间缩短20%。浇铸期间,铜液温度增加20~30℃,浇铸溜槽、中间包粘接少,无需烧火保温。天然气单耗平均降低20%。

试验期间,曾因为氧气供应不足,一度将氧气浓度降低到25%,发现炉膛内燃烧噪音明显减轻,化料速度下降,2个工作门的温度差缩小到100℃,天然气单耗降低<5%。

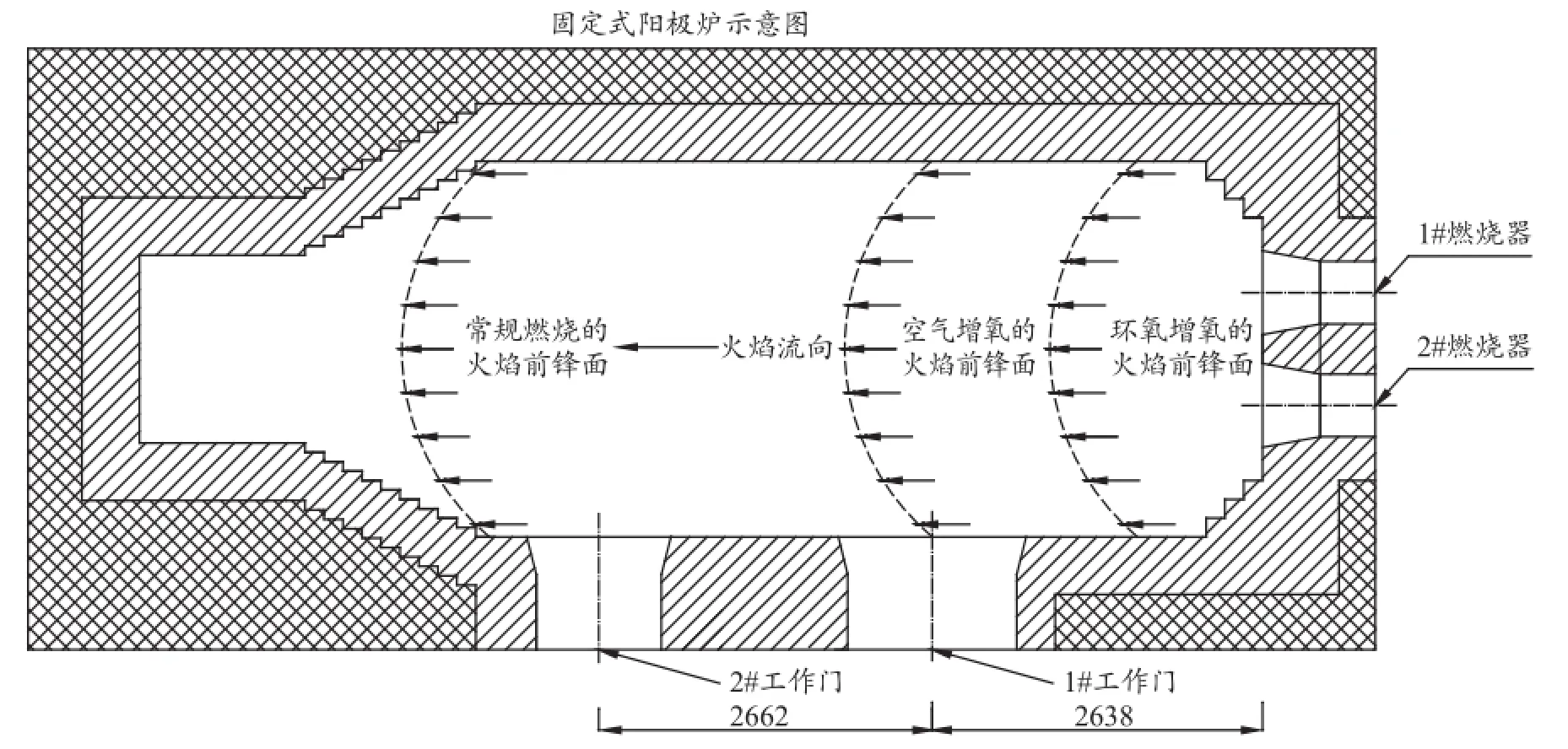

试验中发现,富氧浓度为28%时,燃烧器火焰长度较常规燃烧缩短2.5m,火焰前锋面收缩到1#工作门,如图1所示。1#工作门炉膛发亮刺眼,2#门炉膛呈暗红色。用最大量程为1500℃的红外测温仪测量发现,整个炉次期间,1#门处的温度为1400℃~1500℃,化料期间甚至超过测温仪最大量程。2#门温度1200℃~1250℃。试验一周后,1#工作门处炉顶拱发生明显变形,被迫停止试验。

图1 阳极炉内火焰分布示意图

分析认为,富氧燃烧时,炉膛内温度分布不均,产生较大的热应力;高温区集中在1#工作门,该处温度甚至超过1450℃(阳极炉使用的镁铬砖的荷重软化温度),导致镁铬砖的极快损耗,使炉顶拱发生变形。

有研究指出[13]:富氧燃烧的火焰长度明显短于常规燃烧的火焰长度,随着富氧气体中O2体积分数的增加,火焰长度逐渐缩短。另有研究也指出[14]:随着氧气浓度的增加,富氧燃烧的燃料燃烧速度加快,整个炉膛的高温区分布趋于集中,燃烧器区域温度上升幅度较大。

空气增氧方案,氧浓为25%时,节能效果不明显。在氧浓达到28%时,虽然显著降低燃料单耗,但暴露出火焰长度过短,导致炉膛内温度分布不均、高温区分布过于集中的弊端,对炉寿极为不利。从全寿命周期成本的角度来看,可能得不偿失。于是,考虑借鉴稀氧燃烧技术,解决富氧燃烧的温度分布问题。

4.3富氧试验2——环氧增氧

徐州燃控的稀氧燃烧采用环氧设计,助燃用氧气分成2部分,一部分氧气(中心氧)和天然气一起经天然气枪送入炉膛,另一部分氧气(环氧)则经设在燃烧器两侧的氧枪直接送入炉膛,利用氧气的高速射流,强烈卷吸炉气以实现炉气在炉子内部循环,促进更均匀的温度分布和热量传递。

富氧试验的第二阶段,参考了徐州燃控的环氧式稀氧燃烧装置,设计了环氧增氧装置:原有燃烧器保留,既鼓入天然气,又鼓入助燃空气代替中心氧;在燃烧器的两侧各安装一根Φ40mm氧枪,代替环氧的氧枪,向空气助燃火焰中射入纯氧,利用高速氧气流卷吸炉内烟气,形成强烈的搅拌作用,稀释纯氧,将燃烧时有效氧浓度降低<21%范围,延长火焰长度,使燃烧温度场均匀,防止炉内耐火内衬因为局部温度过高而烧损。

试验中,控制天然气量530Nm3/h,压力0.18MPa;氧量550Nm3/h,压力0.15MPa;助燃空气量5000 Nm3/h,压力3kPa。燃烧效果极不理想,火焰长度较富氧第一阶段缩短近2m,火焰前锋面甚至未达到1#工作门,如图1。显然无法满足熔化铜料的需要。分析认为原因有两个:

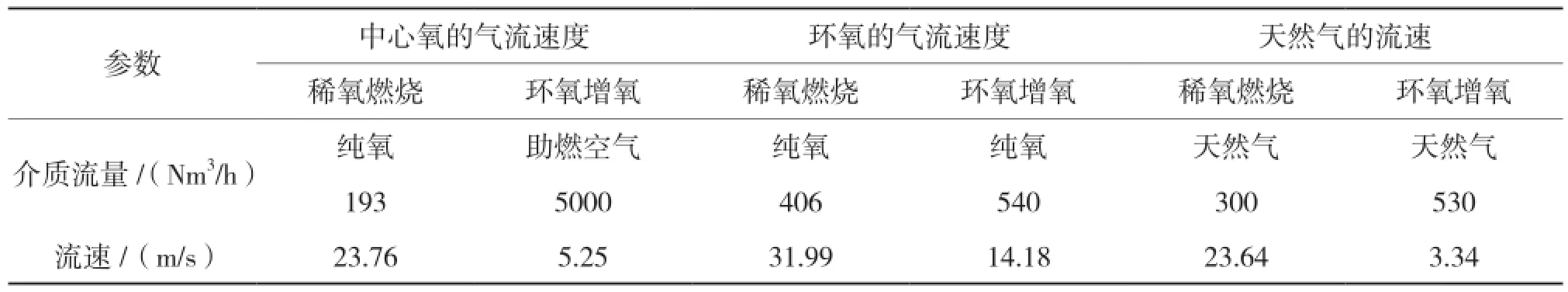

一是环氧增氧方案中,各种气体的流速都远小于稀氧燃烧,对比数据见表1,稀氧燃烧的中心氧的气流速度竟然是环氧增氧方案的4.53倍,环氧的气流速度则相差1.26倍。环氧增氧的气流速度远未达到高速,无法实现强烈卷吸、搅拌炉气的初衷,起不到拉伸火焰长度的作用。

表1 稀氧燃烧与环氧增氧燃烧的对比

二是通入炉膛的天然气先接触到纯氧。由于炉气没有被强烈卷吸、搅拌,导致送入炉膛的纯氧未被炉气稀释就接触到天然气并燃烧,燃烧速度较富氧空气助燃进一步提高,火焰长度进一步缩短。有研究指出,天然气在空气中和在纯氧中燃烧速度相差10.7倍,且燃烧速度越快,火焰越短,燃烧强度和温度也越高[15]。

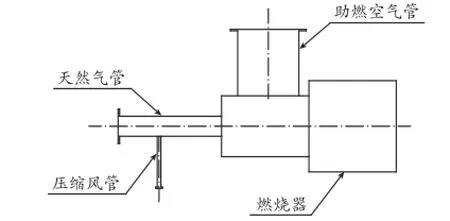

4.4半稀氧燃烧

环氧增氧方案的失败,关键在于助燃空气流速低,因此对环氧增氧方案进行改造,在燃烧器管路上连接Φ25mm压缩风管,利用压缩风的高速射流与助燃空气共同起到中心氧的作用,如图2所示。燃烧时,控制压缩风量400~600 Nm3/h,压力0.4~0.6MPa,其余参数不变。

图2 半稀氧燃烧装置改造示意图

燃烧装置改进后,燃烧火焰长度延伸到2#工作门,与常规燃烧相当,燃烧噪音强烈,同时火焰呈弥散形态、不成束集中,与富氧燃烧的火焰特征截然不同,更类似于稀氧燃烧。2个工作门的温度差降低到100℃,明显优于富氧试验,1#门处的温度1300~1400℃,显著改善。每批冷料的熔化时间缩短30min,渣性更稀。铜水温度较常规燃烧提高20℃,浇铸前放铜口的烧氧时间缩短50%以上。

试验中发现,如果停用压缩风,燃烧状态立即恶化。进一步的试验中,停止使用氧气,将压缩风量增加到600 Nm3/h,只用压缩风和助燃空气供氧,燃烧效果依然良好,炉膛温度均匀,浇铸期间可以停止供热,天然气单耗降低10%。

显然,技术指标的改善,压缩风的配入起到了关键作用。测算可得,压缩风流量为400Nm3/h、压力为0.4MPa时,流速可达22.59 m/s,如果流量增加到600 Nm3/h,流速可达33.89 m/s。由于压缩风高速射流起到搅拌炉气、稀释氧气的作用,机理接近于稀氧燃烧,故称之为半稀氧燃烧。

预计随着经验的积累,过程控制的进一步完善,能耗指标将进一步改善。虽然节能效果比不上稀氧燃烧、富氧燃烧,但其对炉寿没有明显影响,尤其是不用氧气,只需压缩风(阳极炉厂家一般都有压缩风装置),改造容易、成本低廉,值得进一步研究完善。

需要指出的是,富氧燃烧还存在突出的NOx污染问题。研究指出[16],富氧燃烧时,烟气中NOx浓度随富氧空气中O2浓度的提高而成倍增加。富氧气体中O2浓度达到26%时,烟气中NOx浓度约为常规燃烧工况的3倍[13]。在环境排放指标日趋严格的现状下,若不开发出相应的NOx抑制技术,将极大地限制富氧燃烧技术的前景。

5 结论

从长远来看,对于固定式阳极炉,新型燃烧技术中的稀氧燃烧是最有发展前途的,应用前提是能确保氧气的供应和降低造价。生产实践也表明,在资金有限的条件下,且无法保障氧气供应时,通过对传统燃烧系统改造,用较少的投入,也可以降低燃料消耗,获得较好经济效益。

[1]刘彬, 陆羽. 浅论燃气燃烧器及其在工业中的应用[J]. 有色冶金设计与研究, 2013, 34(6):35-37.

[2]曹玉春, 焦森林. 气体燃烧技术研究现状及进展[J]. 广州化工,2010, 38(6):13-15.

[3]潘景新, 陈楠. 高温燃烧技术在周期式炉上应用的新途径[J]. 工业加热, 2013, 42(2):8-10.

[4]曹甄俊, 朱彤, 张婧瑜. 高温空气燃烧技术工业化关键技术问题探析[J]. 工业加热, 2010, 39(6):37-42.

[5]袁海滨, 陈钢, 杨建中. 稀氧燃烧技术在铜阳极精炼炉上的应用[J].有色金属(冶炼部分), 2015(3):8-15.

[6]万军, 吴长林, 王成国, 等. 铜阳极炉稀氧燃烧技术的生产实践[J].有色设备, 2014(5):45-48.

[7]元海荣, 陈璋, 余旭红. 甲烷催化燃烧锅炉用催化剂的研究[J]. 工业加热, 2010, 39(1):54-56.

[8]朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京:科学出版社, 2003:461-462.

[9]刘春洋, 时章明, 陈祎有. 铜精炼阳极炉高温烟气余热回收和利用[J]. 冶金能源, 2003, 22(2):54-56.

[10]王政伟, 吕宏伟, 张光斌. 富氧燃烧技术及其节能环保特性分析[J].化工机械, 2011, 38(3):260-263.

[11]李文峰. 固定式阳极炉燃烧系统的改进[J]. 铜业工程, 2013(5):25-28.

[12]范礼明. 富氧燃烧的特性及其发展现状[J]. 科技与生活, 2011 (23):220-221.

[13]罗明星, 曹慧, 饶映明. 高速气体燃烧器富氧燃烧的试验研究[J].煤气与热力, 2012, 32(8):30-33.

[14]杨飞, 张杨, 李晓曦, 等. 电厂天然气锅炉富氧燃烧数值模拟[J].北京交通大学学报, 2012, 36(3):92-96.

[15]王悦, 李顺, 谢国威. 富氧燃烧技术研究现状及应用实践[J]. 冶金能源, 2015, 34(5):31-32.

[16]张笑慰, 范卫东, 李宇, 等. 天然气燃烧NOx排放特性实验研究及数值模拟[J]. 锅炉技术, 2015, 46(1):70-74.

Introduction on Stationary Anode Furnace Combustion Technology Improvement

YUAN Fu-ping

(Daye Nonferrous metal group Holding co., LTD,Huangshi 435005,Hubei, China)

As a precondition of the stationary anode furnace manufacturing recycled copper by gas fuel, the technical characteristics,advantages and disadvantages of the high temperature air combustion, dilute oxygen combustion, catalytic combustion and other new types of combustion are analyze, and the new types application prospect base on the stationary anode furnace's process features and production practices are discussed in this article. For the traditional combustion technology, such as the combustion air preheating,oxygen-enriched combustion and half-dilute oxygen combustion, some ameliorative theories and practices are expounded in this article. Through those experiments, we've achieved the goal of energy saving and consumption reducing.

fixed anode furnace;secondary copper;high temperature air combustion;dilute oxygen combustion;oxygen enriched combustion

TF806

B

1009-3842(2016)03-0063-05

2016-03-07

袁辅平(1977-),男,湖北黄石人,高级工程师,主要从事火法炼铜方面的技术管理工作。E-mail:yfpls@sina.com