基于图像处理的疲劳裂纹扩展长度在线测量方法

2016-08-16高红俐郑欢斌齐子诚

高红俐 郑欢斌 姜 伟 齐子诚,2

1.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州,3100142.中国兵器科学研究院宁波分院,宁波,315103

基于图像处理的疲劳裂纹扩展长度在线测量方法

高红俐1郑欢斌1姜伟1齐子诚1,2

1.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州,3100142.中国兵器科学研究院宁波分院,宁波,315103

为了在金属疲劳裂纹扩展试验中采用直观、准确、可靠的方法获得高精度裂纹长度尺寸,提出了基于图像处理技术的疲劳裂纹扩展长度在线测量方法。首先,采用大尺寸黑白全帧面阵CCD和微距显微镜头对疲劳裂纹扩展过程中的图像进行采集,分析疲劳裂纹的图像形态特征,采用亚像素边缘定位方法对预制裂纹边缘进行检测,求出疲劳裂纹起点位置。然后,对裂纹扩展区域进行图像子区划分,对图像子区采用基于灰度统计数据的自适应分割方法进行裂纹分割,采用单区域增长算法进行二值化裂纹图像连接得到裂纹主干。最后,进行了系统标定和疲劳裂纹长度在线测量试验。试验结果表明:本方法测量精度高、抗干扰能力强、数据稳定可靠,裂纹长度测量精度为0.03 mm,满足裂纹扩展试验国际标准的要求。

图像采集与处理;疲劳裂纹扩展试验;裂纹扩展长度;灰度方差;在线测量

0 引言

金属疲劳裂纹扩展试验是一种通过实时测量试件在设定交变载荷作用下所产生疲劳裂纹的长度来研究金属材料疲劳断裂特性的一种测试方式,目前主要的试验形式是采用相应标准[1-2]规定的标准CT紧凑拉伸试件所进行的试验。进行疲劳裂纹扩展试验时,要保证试验结果的准确性,需精确在线测量疲劳裂纹扩展过程中的裂纹长度尺寸。传统的显微镜法观测疲劳裂纹长度,往往由人工来完成或大部分环节需要人工参与,不仅工作效率低,而且易受到检测人员主观因素的影响,不能保证检测的效率与精度,已经不能满足试验的要求。以往裂纹尺寸在线检测方法有柔度法、涡流法、声发射法及交直流电位法,但是都不同程度地存在精度不高、操作繁琐、抗干扰性差和不易实现自动记录等问题[3-7]。

众所周知,基于图像处理的机械视觉技术应用于工业产品的测量领域,在保证测量要求的同时,使系统具有非接触、适应能力强、快速高效、准确、柔性好、可靠性高、操作简便和成本低等特点[8-12]。采用图像处理技术的裂纹检测方法,可以直观、精确、实时、可靠地完成裂纹的检测和进一步的分析处理[10-12]。

本文将图像处理技术应用于疲劳裂纹扩展试验过程中裂纹扩展长度的在线测量与分析中,采用高速开关工业相机对疲劳裂纹扩展过程中的动态系列图像进行采集,并对所采集到的图像,提出了基于裂纹图像分段子区灰度统计数据的自适应分割方法,以及沿预制裂纹水平方向单区域增长的裂纹连接算法。

1 疲劳裂纹图像采集

1.1裂纹图像采集与测量系统

金属疲劳裂纹扩展试验裂纹图像采集系统总体组成原理框图见图1,系统包括裂纹图像采集与测量装置、摄像头安装装置及其运动控制系统、疲劳试验机、试验载荷控制系统及安装有相关应用软件的计算机。图像采集装置包括CCD光学传感器、光学镜头,光源照明装置和图像采集卡, 前三者安装在摄像头安装支架上组成裂纹图像成像单元,图像采集卡通过PCI扩展槽与计算机相连。摄像头安装支架与摄像头运动机构相连,摄像头运动机构由X、Y、Z轴位置调整机构组成,均为高度细分的步进电机驱动的高精度的滚珠导轨机构。在摄像头运动控制系统的控制下,摄像头可沿X、Y、Z轴高精度直线运动,实现摄像头和试件之间位置的精确调整。

图1 裂纹图像采集与测量系统总体组成原理框图

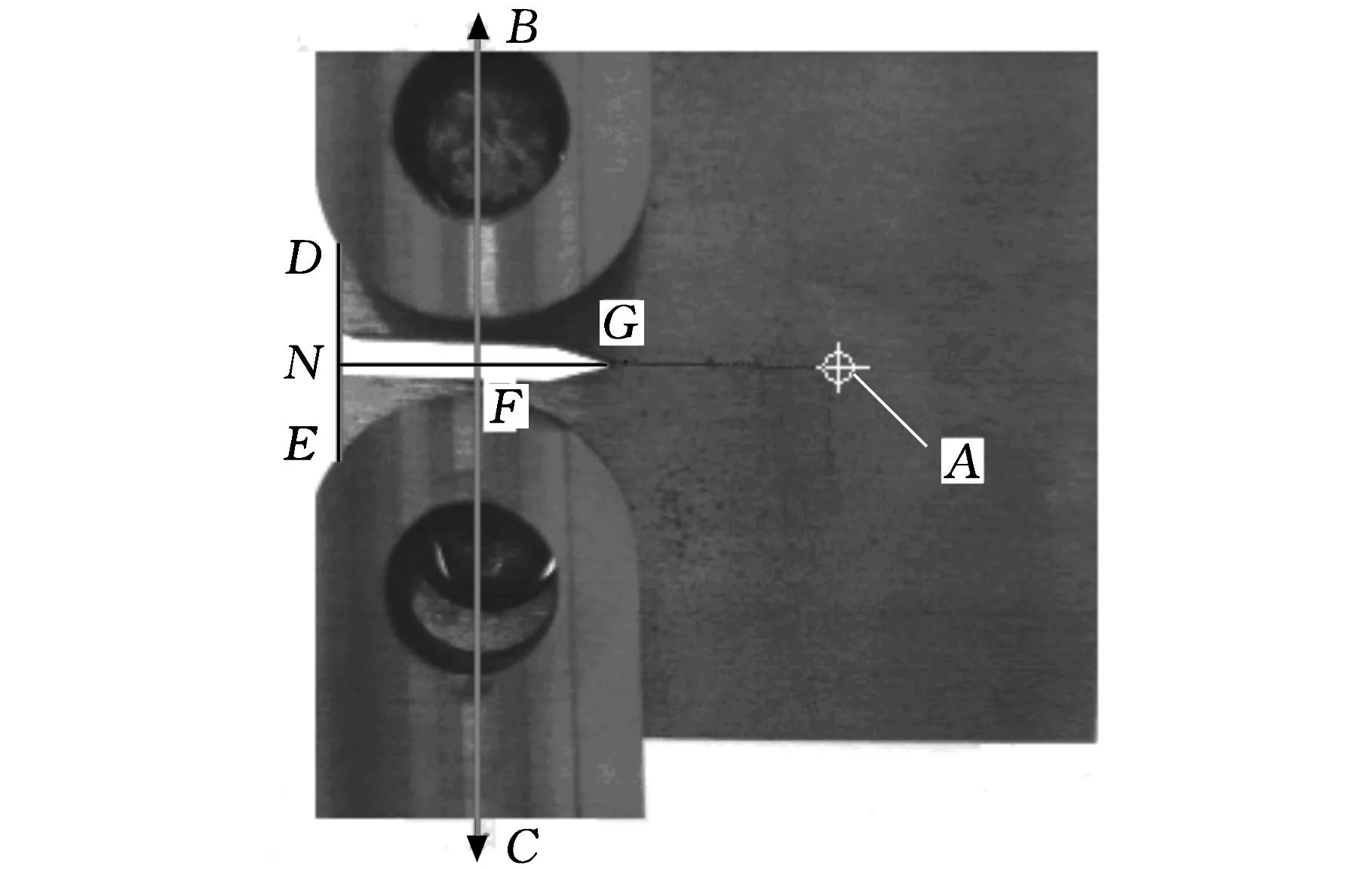

首先将带有预制裂纹的CT试件安装在疲劳试验机上,通过摄像头运动控制系统,调整摄像头和试件之间的位置,进行聚焦及试件图像采集视场调整。然后,开始疲劳裂纹扩展试验,试件在试验机所产生的交变载荷的作用下裂纹不断扩展,如图2所示。振动中的系列试件裂纹图像通过高速开关CCD摄像机采集,并通过图像采集卡转换为数字图像,传输到装有疲劳裂纹测量图像处理软件的计算机上进行处理。

图2 标准CT试件及安装示意图

1.2裂纹图像成像与采集系统设计

1.2.1镜头、CCD参数

裂纹图像成像单元可安装在试件的一侧用以采集试件一个表面的图像,也可安装在试件的两测分别采集试件两个表面的图像,CCD和镜头组件在安装及运动过程中必须严格保证其中心线垂直于试件表面,镜头为与CCD相匹配的显微变焦放大镜头或微距镜头,光源采用环形或矩形光源。本系统采用加拿大DALSA公司生产的Pantera系列大面阵工业相机CameraLink22M04,此相机采用DALSA全帧黑白面阵CCD-FTF4052M,其分辨率为5344 pixel×4008 pixel,像素尺寸为9 μm×9 μm,CCD靶面尺寸为48 mm×36 mm,镜头为与之匹配的百万像素微距显微镜头,最大放大倍率为1.0倍,相机快门速度由一秒到万分之一秒可调。图像采集卡采用北京大恒生产的高分辨率图像采集卡。这样系统在硬件上所能达到的分辨率为0.009 mm/pixel,完全满足国际标准规定的0.1 mm测量精度的要求。另外,如图2所示,对于标准CT试件,从预制裂纹顶点G到试件右侧边缘的长度为45 mm,这样选用放大倍率为1的微距显微镜头和靶面横向尺寸为48 mm的CCD传感器,能满足裂纹图像采集的视场要求。

1.2.2振动试件裂纹图像的高速开关CCD采集

采用图像处理技术测量正弦交变载荷作用下高速振动试件上的疲劳裂纹尺寸,必须要消除图像运动模糊所造成的测量误差,应保证在图像采集的瞬间试件是相对静止的,通常有高速摄像技术、频闪照明技术、高速开关CCD采集三种方法,前两者均可精确采集在一个载荷周期内系列试件裂纹图像,这些图像具有同样的裂纹长度、扩展方向及不同的裂纹轮廓形状,但设备复杂、价格昂贵。本文旨在测量疲劳裂纹的扩展长度和方向,可采用高速开关CCD随机采集系列试件裂纹图像,这是因为:①各种金属和合金材料的疲劳裂纹扩展试验,不论是谐振式高频疲劳试验还是强迫振动式低频疲劳试验,裂纹扩展都非常缓慢,对于稳态裂纹扩展阶段,在一个甚至几十个载荷周期内裂纹是不会向前扩展的;②如图2所示,在沿垂直加力线BC方向施加在试件上的拉伸交变载荷的作用下,试件只做垂直方向的运动,而且由于试验载荷相对于预制裂纹水平中心线NG是对称的,图像的采集位置并不影响疲劳裂纹的扩展长度和方向的测量精度。本系统所采用工业相机快门速度为一秒到五万分之一秒,经试验和理论分析,能满足上述图像采集的要求。

1.3所采集试件裂纹图像形态分析

根据断裂力学理论分析,在交变载荷的作用下,疲劳裂纹基本沿着水平预制裂纹的方向直线延伸,试验中所采集的大量试件裂纹图像也验证了这一观点, 经过对裂纹图像的进一步分析研究,可得出如下结论:

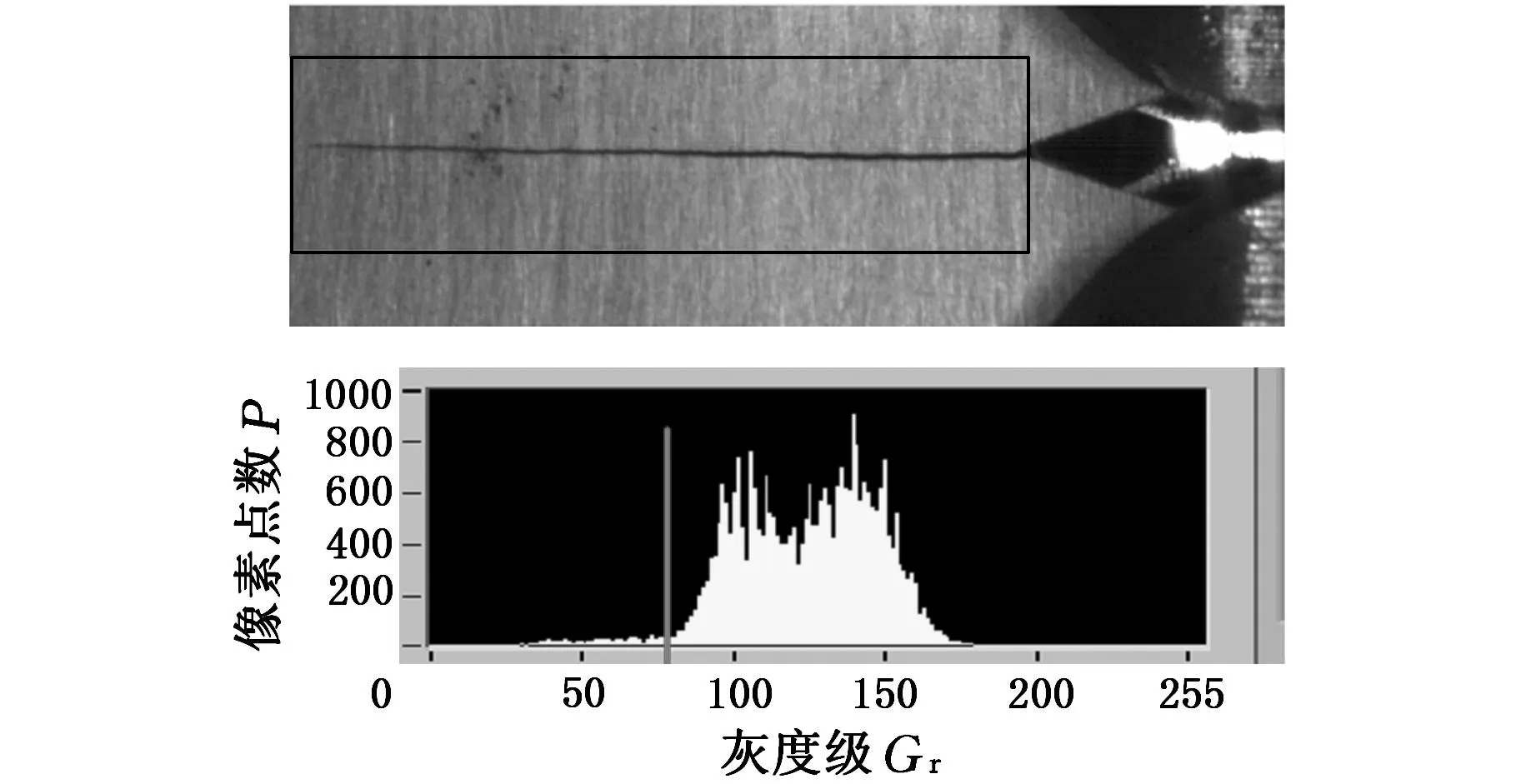

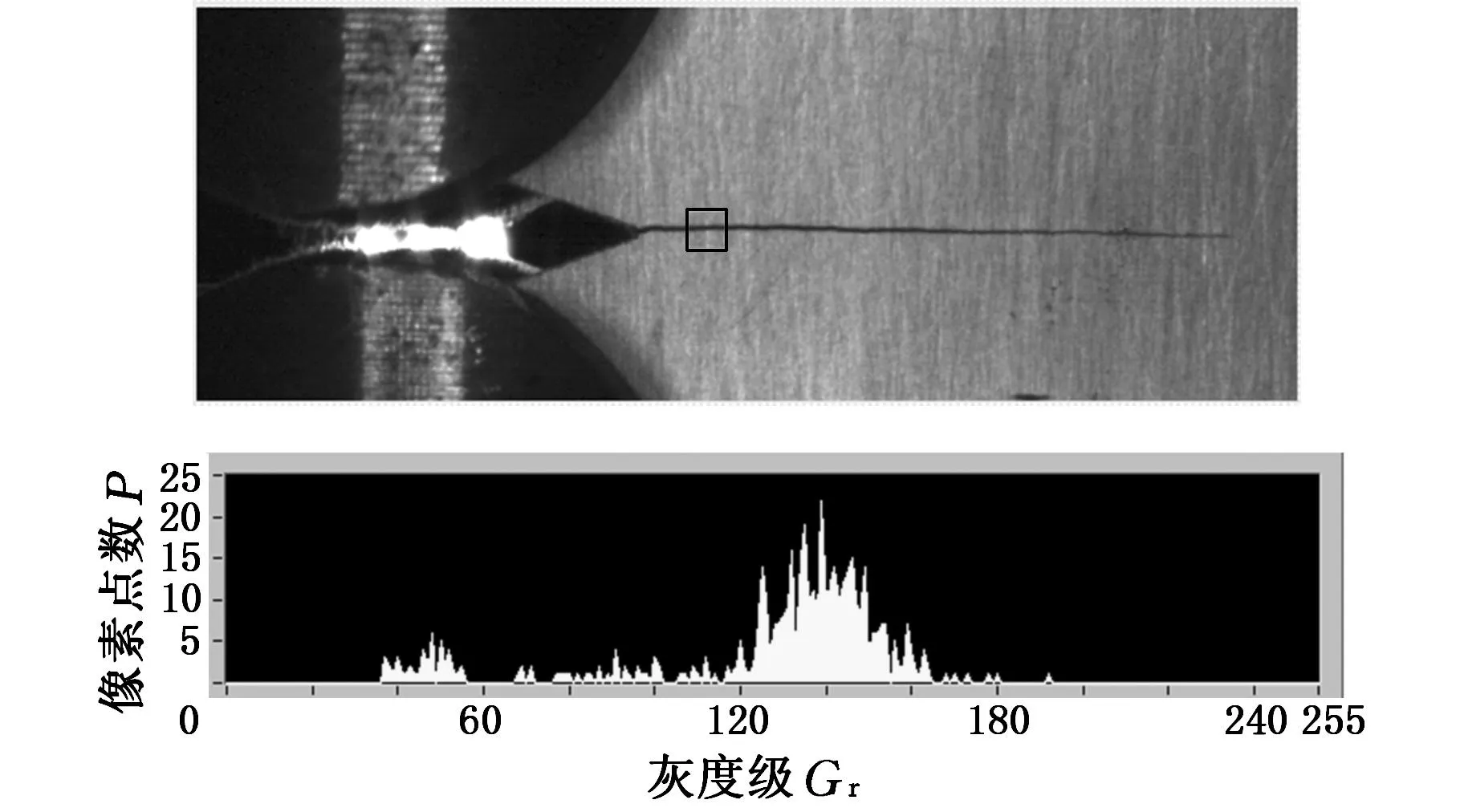

(1)疲劳裂纹相对于试件背景来说是一些灰度值较低的像素集合,一般来说是局部灰度最小值。裂纹目标像素在整个裂纹试件图像中占据的比例很小, 一般不超过10%,在全局或局部直方图中其峰值都远低于背景直方图峰值,如图3所示,其中白色竖直线段右侧和左侧分别为背景和裂纹区域像素点。

图3 裂纹图像整体区域直方图

(2)相比于加工边缘等规则边缘,疲劳裂纹边缘的灰度分布和边缘形状都不规则,但基本沿着水平预制裂纹方向直线延伸,没有明显偏差,在扩展过程中会有向上或向下的微小偏移,如图3所示。

(3)随着裂纹的扩展,预制裂纹顶点处的裂纹张口不断增大,但裂纹尖端的形态基本保持不变。

(4)当裂纹扩展长度较短(一般的情况下小于3 mm)时,裂纹在所采集的图像上不是很清晰,测量误差较大,但随着裂纹的扩展,裂纹越来越清晰,可精确测量。

2 图像处理裂纹扩展长度测量算法

如图2所示,疲劳裂纹扩展长度的测量包括疲劳裂纹起点G和GA段裂纹扩展边缘位置的确定。疲劳裂纹的起点即为预制裂纹顶点G,是两条加工规则边缘的交点,我们称这两条边缘为预制裂纹边缘。文中首先采用亚像素边缘定位方法对预制裂纹顶点边缘进行检测,求出疲劳裂纹顶点位置,然后进行疲劳裂纹扩展边缘位置识别及扩展长度测量,包括基于裂纹图像分段子区灰度统计数据的自适应图像分割方法、单区域增长裂纹边缘连接算法、细化算法及最小二乘直线拟合求扩展长度等。

2.1疲劳裂纹起点的亚像素位置检测

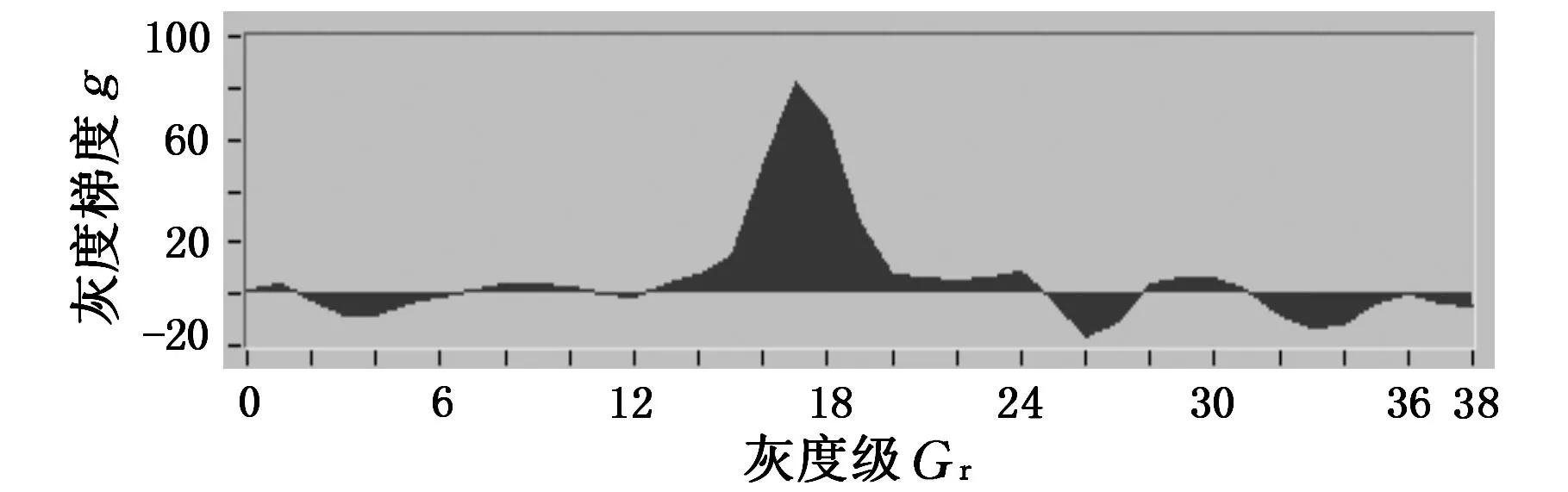

图4a~图4c分别为预制裂纹边缘及其灰度分布和灰度梯度分布图,为规则斜坡边缘。对于这样的规则边缘,本文首先采用NI公司IMAQ-VISION平台所提供的亚像素边缘处理函数IMAQ Rake来检测裂纹边缘点亚像素坐标,使用Quadratic二次插值方法对裂纹边缘点及其临近边缘点像素位置进行插值,从而求取裂纹边缘点亚像素位置,然后采用IMAQ Fit Line函数把IMAQ Rake找出的裂纹边缘点坐标拟合成直线,求得两条顶点边缘的直线方程,再采用IMAQ Lines Intersection函数求取两条边缘的交点坐标,即得到疲劳裂纹起点的亚像素位置。

(a)预制裂纹边缘

(b)预制裂纹边缘灰度分布

(c)预制裂纹边缘灰度梯度分布图4 预制裂纹边缘像素灰度及灰度梯度

2.2疲劳裂纹扩展边缘的位置识别与测量

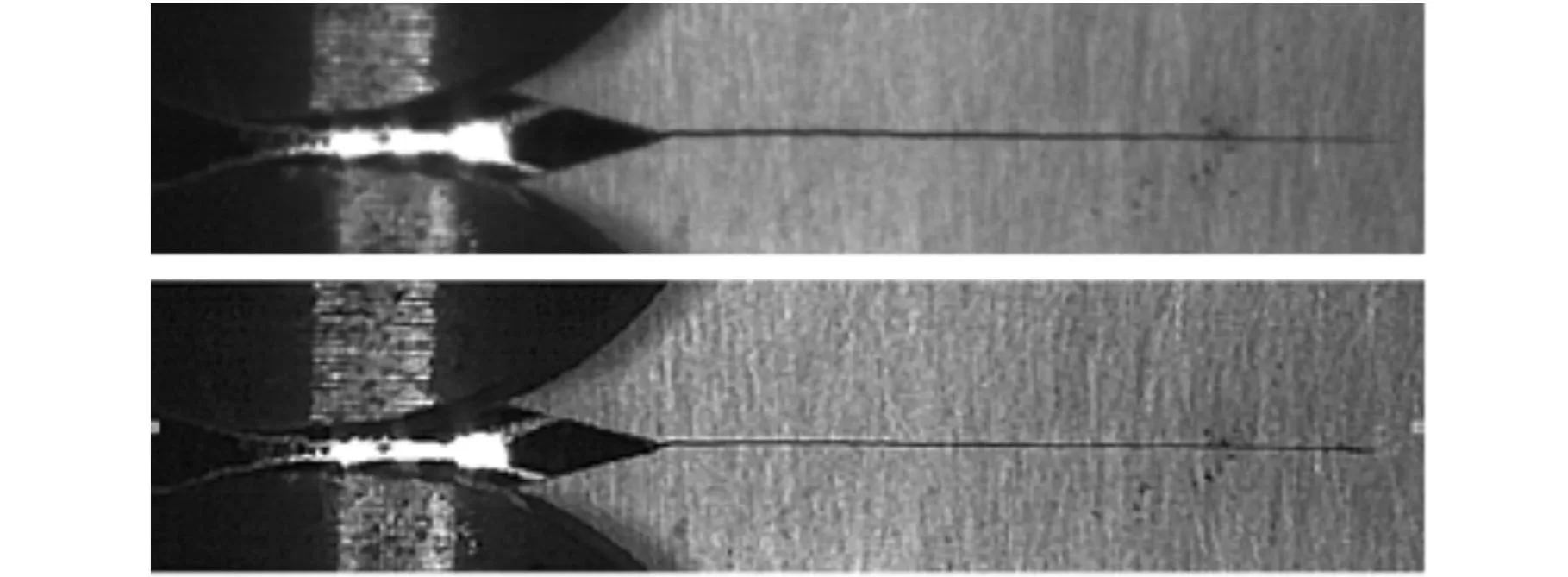

图5 线性高通边缘增强滤波器裂纹图像处理效果

为保证疲劳裂纹尺寸测量的精确性,必须在图像预处理及以后的处理过程中严格保证裂纹边缘的位置,因此,类似中值滤波的既保证边缘细节又能去除噪声的非线性滤波器就不能在裂纹处理中应用;其他线性滤波器又会模糊裂纹边缘,也不适用。采用某些边缘增强算法虽然起到一定的裂纹边缘增强效果,但会造成裂纹尖端部分细节的损失,如图5所示,采用线性高通边缘增强滤波器对裂纹图像进行处理,通过原图(图5上图)和边缘增强后效果图(图5下图)的比较可以清楚地看到这点。所以本文不采取任何滤波去噪及边缘增强处理方法,而是采用原图直接进行图像分割与识别。

2.2.1基于灰度统计数据的自适应分割方法

2.2.1.1裂纹图像灰度统计分析

数字图像的灰度直方图是图像灰度级的函数,描述的是图像中每种灰度级像素的个数,反映图像中每种灰度出现的频率,是分析图像特征的主要工具。数字图像直方图为一个离散函数为

h(ri)=ni

归一化直方图为

p(ri)=ni/n

式中,n为图像的像素总数;ni为图像中灰度级为ri的像素个数,ri是第i个灰度级。

根据此定义编程对裂纹图像不同区域计算其灰度直方图h(ri),得到图6所示裂纹区域及背景区域局部直方图。根据直方图数据计算得到相应图像子区的灰度均值和方差,据此对裂纹图像特征进行进一步分析。均值m和方差σ2是反映所分析图像子区灰度分布水平和灰度对比度的参量,计算公式如下:

(1)

(2)

式中,L为最大灰度级。

由于疲劳裂纹的自然形态特征、光照和裂纹表面处理不均匀等因素, 裂纹图像中的不同位置上呈现出不同的灰度均值及方差,尤其是裂纹尖端灰度方差较小,裂纹和试件背景灰度差别较小,较难识别。纯背景区域灰度分布方差要小于裂纹和背景混合区域的灰度分布方差, 图6b包含背景和裂纹两种区域,灰度分布方差较大,数值为31.48;图6a只包含一种区域,灰度分布比较均匀,则灰度分布方差较小,数值为9.12。

(a)背景区域图像子区

(b)包含裂纹区域图像子区图6 图像子区局部直方图

2.2.1.2裂纹顶点图像子区的确定

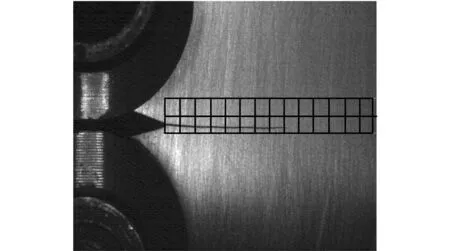

图7 裂纹图像子区分割示意图

选择对称于预制裂纹扩展水平线的包括疲劳裂纹在内的狭长矩形区域作为图像分析ROI区域,从预制裂纹起点开始到裂纹右边缘位置,将其划分为两排同样尺寸的多个正方形区域图像子区,如图7所示。图中网格一排包含裂纹和背景,一排为与之相邻的纯背景区域。采用式(2)对每个图像子区计算其灰度方差,并求出同一列两个图像子区灰度方差之差,得到图8所示沿疲劳裂纹扩展方向的图像子区灰度方差分布规律。从图8中可以看出,从裂纹起点到试件右边缘,背景图像子区的方差虽然略有波动但变化很小,但包含裂纹的图像子区的灰度方差变化很大,开始阶段子区方差较大,然后逐渐变小直到与相关背景子区方差相等,说明越到裂纹尖端区域裂纹和试件背景灰度差别较小,越难识别,如果两个对应子区灰度方差基本相等则说明裂纹并没有扩展到这一子区,曲线2所代表的方差差值的变化规律更直接地表明了这一点,可根据这一规律将裂纹扩展方向上不包括疲劳裂纹的图像子区排除。

1.包含裂纹的图像子区方差 2.相应图像子区方差差值 3.相应背景图像子区方差图8 图像子区灰度方差分布规律

2.2.1.3自适应分割方法

将包含裂纹的图像子区进行直方图h(rk)计算,得到直方图二维数组,数据的索引数即为像素灰度级,数组元素值即为此灰度级下的像素个数。采用基于裂纹图像子区灰度均值的自适应迭代方法进行每个子区的裂纹分割,得到图9a所示的裂纹图像的二值化图像,如图9b所示。裂纹图像子区分割方法描写如下:

(1)为全局阈值选择一个初始的估计值T,初始阈值必须大于图像的最小灰度级而小于最大灰度级。

(2)用T分割图像产生两个子图像G1和G2,G1由灰度值不大于T的所有像素组成,G2由灰度值大于T 的所有像素组成。

(3)对G1和G2的分别计算其平均灰度值m1和m2:

(3)

其中,i为直方图数据的索引,也就是像素的灰度值,ni为对所应灰度值的像素个数。

(4)计算一个新阈值:

(4)

(5)重复步骤(2)~步骤(4),直到前后两次迭代的差值ΔT小于预定义的参数ΔT0为止。

2.2.2裂纹连接

二值化后的裂纹图像裂纹区域存在多处小的间断,尤其是靠近裂纹尖端区域等裂纹和试件之间灰度差值较小的区域,为了精确地检测出裂纹,需对分割后的二值化裂纹图像进行连接闭合。试件的裂纹边缘不同其他的加工的规则零件边缘,较难识别,常规的图像形态学闭合方法能很好地完成裂纹的连接,但图像形态学方法会影响裂纹的边缘像素位置,从而影响裂纹尺寸测量精度。因此,本文采用一种单连接区域增长技术,把两个像素视为连接图中的一个节点,将单个像素在空间与其他相邻像素的特性进行比较,将特性足够相似的相邻像素连接起来,从而实现区域的增长。裂纹像素之间具有一定的相似性,都是从预制裂纹顶点开始向右边界扩展,大致保持水平。利用裂纹像素的幅度和方向来确定它们之间的相似性,以预制裂纹顶点为起点向右边界生长,将具有相似性的像素点连接起来得到图9c所示的连接图,裂纹连接实现方法描述如下:

(a)原图

(b)裂纹图像分割图

(c)裂纹图像连接图

图9疲劳裂纹分割与连接效果图

(1)裂纹起点开始每列扫描,如遇到像素值为1的像素点A时,判断该像素点左边3×3小区域内像素值,如图10所示,图中A、B、C均为像素点。当B12、B13、B21、B22、B23、B32、B33像素值都等于1时,则将A点归类到裂纹区域内的点进行增长,当B12、B13、B21、B22、B23、B32、B33像素值都等于0时,将A点像素值置零。

图10 单区域增长裂纹图像连接原理示意图

(2)每列扫描,如遇到像素值为0时,继续扫描。

(3)断边连接的算法为:当B13、B23、B33都为零,而B12、B22、B32像素值都等于1时,将B23置1;当B12、B22、B32、B13、B23、B33都为零,而B21=1时,将B22、B23置1。

2.2.3裂纹细化与识别

连接后的裂纹图像除裂纹骨干外仍存在毛刺和树突,为实现裂纹细化与识别,首先将连接后的裂纹骨架化,然后采用压缩编码的方法将骨架化后裂纹二值图像再进行处理,转化为单根宽度为1个像素的裂纹图像,将裂纹图像转换为保存裂纹点位置的二维数组。解码恢复细化后的图像,实现算法描述如下:设连接后的裂纹图像尺寸为m×n,创建一个与图像素数相等的二维数组Amn,数组中所存为细化后二值化裂纹骨干,再建立一个和数组Amn相对应的位置寄存器数组Bmn存储裂纹点相应的位置坐标。以预制裂纹顶点为起点,按列搜索:

(1)将裂纹扩展起点位置(x,y)存入Amn对应列和寄存器数组Bmn中,转入下一列扫描。

(2)遇到像素为0时,继续搜索。如果整列都没有像素为1的点,则将数组Amn对应列的所有数置零。

(3)其后将整列像素为1的点与前一列存入寄存器数组Bmn中位置的裂纹点进行比较,取距离最近的点为裂纹点,将该点位置存入Amn对应列和寄存器数组Bmn中,转入下一列扫描。按此规则直至扫描结束。

将细化后得到的裂纹点进行最小二乘直线拟合,得到裂纹扩展长度的像素值。

3 试验及结果分析

图11 系统试验装置图

为验证所提出的疲劳裂纹扩展长度在线测量方法,本文建立了图1所示的试验平台,试验装置实物如图11所示。采用红山PLG-100谐振式高频疲劳试验机进行标准CT试件的疲劳裂纹扩展试验,并用第2节中所述方法进行图像采集,试验过程中一秒采集一次图像,经理论分析及多次试验测试,设置相机快门速度为万分之一秒,裂纹长度测量软件开发平台为IMAQ-VISION,为验证测量结果的准确性,在稳态裂纹扩展过程中裂纹扩展到不同阶段时,采用测量精度为0.001 mm的KEYENCE IM-6500系列图像尺寸测量仪对疲劳裂纹扩展长度进行测量。为将裂纹像素长度转化为实际的物理长度需先对系统进行标定。

3.1系统标定

标定试件及其尺寸数据如图12所示,图中尺寸单位均为cm。采用与疲劳裂纹扩展试验所用试件具有同样安装定位尺寸的高精度加工的标准试件进行系统标定,在标准试件垂直方向和水平方向加工出一些具有不同尺寸的直角平台,这些尺寸分布于水平方向和垂直方向的测量范围内,图中B、C、D、E、F、G、H、I、J、K、L、M均为标定点,标定点的识别方法和预制疲劳裂纹顶点的识别方法相同。

(a)试件

(b)试件几何尺寸图12 标定标准试件及其几何尺寸(cm)

将加工好的标定试件按要求进行安装,采集标定试件图像,采用编制好的标定软件计算标定点亚像素坐标,计算出相应标定点之间的亚像素距离,根据相应的设计加工尺寸,进行水平和垂直方向的分段标定,得出系统垂直方向和水平方向分段标定数据,如表1所示。

标定结果表明,在CCD不同位置的标定值基本相同,即镜头基本没有畸变,且镜头和CCD中心线严格垂直于试件表面,标定数据平均值为0.009 49 mm/pixel,满足裂纹长度测量的精度要求。

表1 标定数据及结果

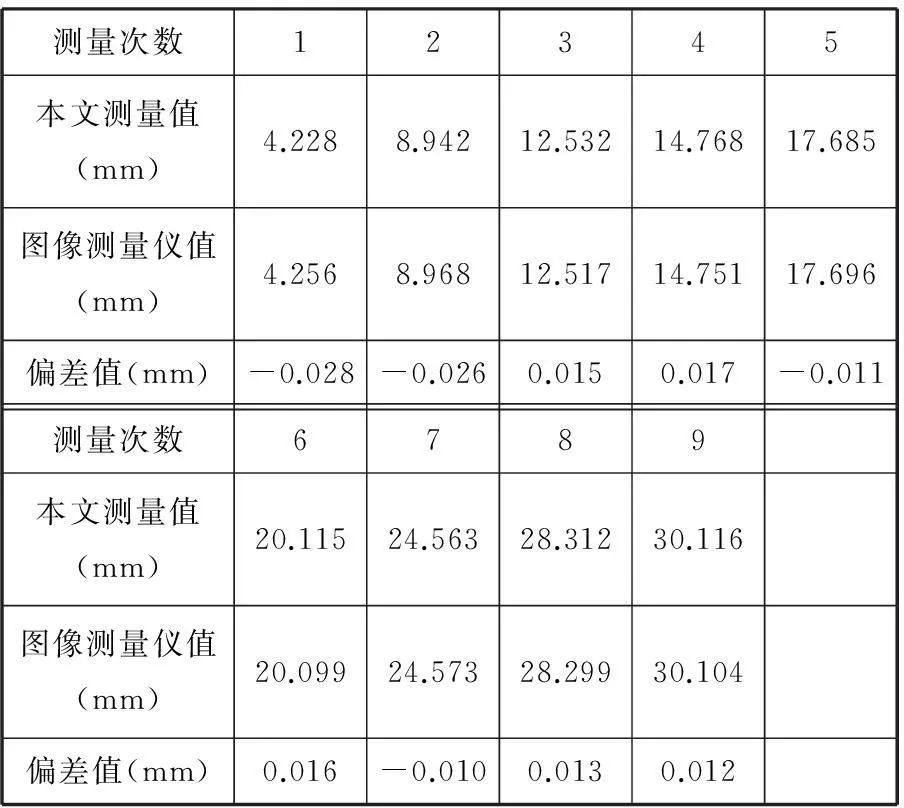

3.2疲劳裂纹扩展长度测量试验

疲劳裂纹扩展试验所采用试样为CT标准试件,材料为45号钢,作用在试件上的正弦交变载荷参数为:初始振动频率126.4 Hz,最小载荷4.52 kN,最大载荷8.66 kN。在稳态裂纹扩展过程中,载荷控制系统自动跟踪由于裂纹扩展而逐渐减小的系统固有频率,且控制试验载荷保持在设定值;裂纹长度在线测量系统实时测量裂纹扩展长度数据,为检验其测量精度,在裂纹扩展到不同阶段时需停止疲劳试验,取下试件采用图像尺寸测量仪测量裂纹扩展长度;测量完成后,试验机仍按原来参数起振,继续进行疲劳裂纹扩展试验至下一测量点,直到所有测量点完成。

所开发系统测量的裂纹长度数据均是在疲劳裂纹扩展试验过程中进行的。众所周知,疲劳裂纹扩展试验是一个长时间的试验过程,在系统测量到一个裂纹扩展长度时需马上停止试验,并采用图像尺寸测量仪测量裂纹长度。之后重新进行疲劳裂纹扩展试验,既不影响测量的在线性也不影响测量精度。

表2所示为相应裂纹长度测量试验数据表。由试验结果可知:采用本文提出的疲劳裂纹动态测量方法对提高裂纹在线测量精度具有显著效果。裂纹长度测量为动态在线测量,由于光线、识别算法等因素的影响,裂纹测量的精度不是固定数值,经多次试验,测得最大裂纹长度测量误差为0.028 mm。文献[12]提出的机械视觉裂纹长度测量方法的测量误差为0.076 mm。对比发现,本方法的测量精度更高,而且系统的抗干扰能力增强,测量结果更加稳定、可靠。

测量误差主要是由于裂纹图像处理算法、CCD图像分辨率、环境的各种干扰因素及标定误差所引起的,如要进一步提高其测量精度:一是采用更加精确的裂纹图像识别算法;二是采用高分辨率大尺寸CCD及显微放大镜头采集裂纹图像;三是从硬件和软件两方面增强系统的可靠性设计,提高标准试件的加工精度、标定点位置检测精度。

表2 裂纹扩展长度测量数据及分析结果

4 结论

(1)本文采用高速开关工业相机对疲劳裂纹扩展过程中的动态系列图像进行采集,得到瞬间静止的裂纹试件图像,消除了由于试件图像运动模糊所造成的测量误差。

(2)分析了疲劳裂纹的图像形态特征及测量原理,提出了基于裂纹图像分段子区灰度统计数据的疲劳裂纹自适应分割方法和沿预制裂纹水平方向单区域增长的裂纹连接算法,可更加精确地检测出裂纹和背景灰度差比较小的弱裂纹边缘,提高了疲劳裂纹测量精度和可靠性。

(3)本文采用大尺寸黑白全帧面阵CCD和微距显微镜头组成裂纹图像采集系统,在疲劳裂纹扩展过程中摄像头保持不动,一次采集到全部裂纹图像,消除了摄像头运动定位及图像拼接所造成的误差,可提高裂纹尺寸的测量精度。试验结果表明:本方法测量精度高、抗干扰能力强、数据稳定可靠,裂纹长度测量精度可达0.03 mm。本文的研究成果为进一步研究疲劳裂纹扩展机理和扩展参数的测量奠定了理论和试验基础,具有重要的理论和应用价值。

[1]国家质量技术监督局. GB/T 6398-2000金属材料疲劳裂纹扩展速率试验方法[S]. 北京:中国标准出版社,2001.[2]British Standards Institution. ISO12108 Metallic Materials-Fatigue Testing-Fatigue Crack Growth Method[S]. UK: International Standard, 2002.[3]Verstraete M A,Hertele S, Denys R M, et al.Evaluation and Interpretation of Ductile Crack Extension in SENT Specimens Using Unloading Compliance Technique[J]. Engineering Fracture Mechanics, 2014, 115: 190-203.

[4]李光海,刘正义.基于声发射技术的金属高频疲劳监测[J].中国机械工程,2004,18(7):1205-1209.

Li Guanghai,Liu Zhengyi. Inspection of Metal High Frequency Cyclic Fatigue Behavior Utilizing Acoustic Emission Technique[J]. China Mechanical Engineering, 2004, 18(7): 1205-1209.[5]Antonaci P, Bocca P, Masera D.Fatigue Crack Propagation Monitoring by Acoustic Emission Signal Analysis[J]. Engineering Fracture Mechanics, 2012, 81: 26-32.[6]Yasumoto S, Naomi K, Natsuki O, et al.Automated Visualization of Surface Morphology of Cracks by Means of Induced Current Potential Drop Technique[J]. NDT&E International, 2012, 49: 83-89.

[7]王亮,黄新跃,郭广平.直流电位法检测高温合金的疲劳裂纹扩展性能[J].理化检验(物理分册),2011,47(8):480-483.

Wang Liang, Huang Xinyue, Guo Guangping. Fatigue Crack Growth Behavior of Superalloy Detected by High Temperature Direct Current Potential Drop Method[J].PTCA(Part A:Phys. Test.), 2011, 47(8): 480-483.

[8]孙建平,胡英成,王逢瑚,等.基于图像处理的木材断裂面分形分析[J].仪器仪表学报,2013, 34(12): 2818-2823.

Sun Jianping,Hu Yingcheng, Wang Fenghu, et al. Fractional Analysis of Wood Fracture Surface Based on Image Processing[J]. Chinese Journal of Scientific Instrument, 2013, 34(12): 2818-2823.

[9]杨永敏,樊继壮,赵杰. 强反射表面缺陷图像预处理[J].光学精密工程,2010,18(10):2288-2296.

Yang Yongmin, Fan Jizhuang, Zhao Jie. Preprocessing for Highly Reflective Surface Defect Image[J].Optics and Precision Engineering, 2010, 18(10):2288-2296.

[10]Valença J, Dias-da-Costa D, Julio E, et al.Automatic Crack Monitoring Using Photogrammetry and Image Processing[J].Measurement, 2013, 46(1): 433-441.

[11]Yang Yuansen, Yang Chuangming, Huang Changwei.Thin Crack Observation in a Reinforced Concrete Bridge Pier Test Using Image Processing and Analysis[J].Advances in Engineering Software, 2015, 83: 99-108.

[12]周见行,高红俐,齐子诚,等.基于摄像头自动跟踪定位的疲劳裂纹在线测量方法研究[J].中国机械工程,2011,22(11):1302-1306.

Zhou Jianxing, Gao Hongli, Qi Zicheng, et al. Study on On-line Measurement Method of Fatigue Crack Length Based on Camera Automatically Tracking and Positioning[J]. China Mechanical Engineering,2011, 22(11): 1302-1306.

(编辑王旻玥)

Online Measuring Method of Fatigue Crack Growing Length Based on Image Processing Technology

Gao Hongli1Zheng Huanbin1Jiang Wei1Qi Zicheng1,2

1.Key Laboratory of Special Purpose Equipment and Advanced Machining Technology, Ministry of Education & Zhejiang Province, Zhejiang University of Technology,Hangzhou,310014 2.Ningbo Branch of China Academy of Ordnance Science,Ningbo,Zhejiang,315103

Based on image processing technology, a fatigue crack growing length online measuring method was proposed herein to obtain high precision crack length data by applying direct, reliable,accurate method in the fatigue crack propagation test.Firstly,a series of digital images in the process of fatigue crack propagation was collected by high-speed switching industrial camera that consists of a large scale area array CCD and a macro micro lens, and the morphological characteristics of fatigue crack image were analyzed. Then, sub-pixel edge detection method was used to detect the prefabricated crack edge in order to obtain the fatigue start position. Secondly, the crack region was divided into multiple square sub-images from fatigue crack start point to right specimen edge.The sub-images were segmented to binary images by adaptive image segmentation method based on grayscale statistics. The crack skeleton could be obtained by connecting the binary crack images applying the single-domain growing algorithm. Finally, system calibration and online measuring experiments of crack lengths were done. The experimental results indicate that the proposed method is of non contact,high precision, with strong anti-interference ability, and experimental data is stable and reliable. The measuring precision of crack length reaches 0.03 mm, which can satisfy the international standard of fatigue crack propagation test.

image acquisition and processing;fatigue crack propagation test;crack growing length;gray square deviation;online measurement

2015-05-18

TP394.1;TH691.9DOI:10.3969/j.issn.1004-132X.2016.07.012

高红俐,女,1968年生。浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室副教授、博士。主要研究方向为系统动态特性分析、测量与控制、机器视觉技术等。发表论文30余篇。郑欢斌,男,1989年生。浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室硕士研究生。姜伟(通信作者),男,1963年生。浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室教授、博士研究生导师。齐子诚,男,1985年生。浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室博士研究生,中国兵器科学研究院宁波分院工程师。