低温油封冷却器的结构优化及数值模拟

2016-08-15喻九阳徐建民郑小涛纬武汉工程大学机电工程学院湖北武汉430205

高 海,喻九阳,徐建民,郑小涛,林 纬武汉工程大学机电工程学院,湖北 武汉 430205

低温油封冷却器的结构优化及数值模拟

高海,喻九阳*,徐建民,郑小涛,林纬

武汉工程大学机电工程学院,湖北 武汉 430205

针对管壳式换热器折流板背部存在流动死区的问题,对换热器壳程折流板的结构进行优化,并且通过数值模拟分别研究了折流板开圆孔和锥形孔对低温油封冷却器换热性能和压降的影响.数值模拟结果表明,当壳程入口速度低于1.3 m/s,折流板开圆孔更有利于减小折流板背部流动死区,改善冷却器壳程的强化传热性能;当壳程入口流速大于2 m/s时,折流板开锥形孔更有利于冷却器壳程的强化传热.折流板开圆孔和锥形孔均有利于减小冷却器壳程压降,两者对压降的影响无明显差别.

冷却器;折流板开孔;结构优化;强化传热;数值模拟

1 引言

换热器在化工、炼油、冶金、动力、核能、食品、轻工、制药、家电等领域得到广泛应用并在总体投资中占有较大比例[1].由于技术成熟、结构可靠、适用面广,管壳式换热器是目前热力系统中最为常用的换热设备结构形式.目前工业实际应用的管壳式换热器往往通过在壳程设置折流板而得到良好传热效果,但这种结构会产生较大的流动阻力,使动力能耗增加,而且壳程会出现较大的流动死区而导致局部传热系数降低以及结垢、腐蚀等问题.然而采用单弓形折流板的管壳式换热器,因其结构简单、制造维护方便、可靠性高和造价低廉等优点,目前在炼油、化工等企业中仍在广泛使用,因此对弓形折流板进行改进或结构优化具有很强的实际意义和经济效益,对高效节能换热器的研究与设计有启发作用,对提高能源利用率和实现生产最优化也有较大意义[2-4].

一般来说,换热器换热性能的提高总是伴随着流动阻力的增加,高效换热设备研发的关键是在提高传热性能与减小摩擦阻力之间进行取舍.折流板开孔对折流板背部流动死区有明显改善作用,并且对壳程压降及传热性能都有较大的影响[5].之前的研究中主要集中在开孔的位置和开孔的布局,而很少研究孔的形状.本文分别对折流板开圆孔和锥形孔的低温油封冷却器进行数值模拟,利用计算流体力学FLUENT软件研究了两种开孔形式对低温油封冷却器的强化换热性能和压降的影响.

2 仿真模型

以低温油封冷却器为研究对象,对换热器壳程折流板的结构进行优化,该冷却器属于单弓形折流板管壳式换热器,主要用于碳氢物(C6)的冷却,其壳程为碳氢物,入口温度为170℃,管程为低温冷却水,入口温度5℃,碳氢物的物理性质如下表1所示.

表1 壳程流体的物理性质Tab.1 Physical properties of shell-side fluid

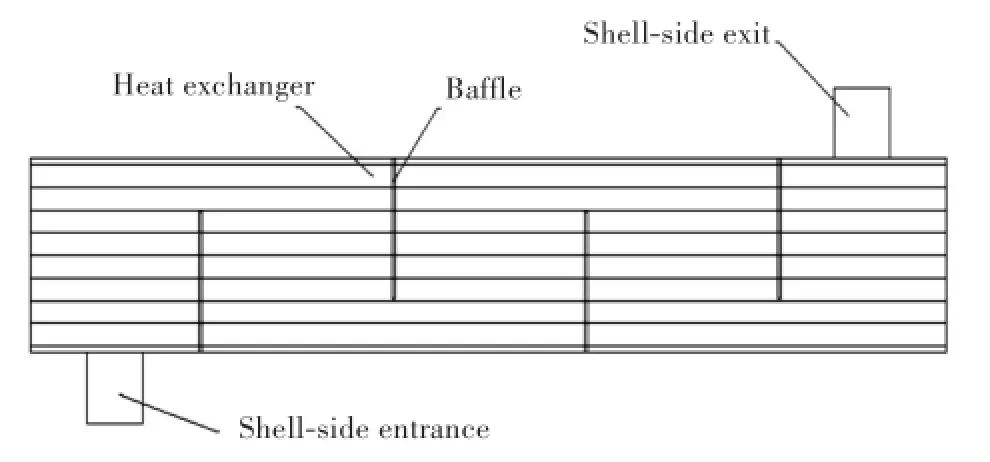

图1为冷却器壳程建模简图,冷却器内径273 mm,壳程1 632 mm,壳程入口直径100 mm,出口直径100 mm,为简化模型,设置了4块折流板[5].图2和图3为折流板开圆孔以及开锥形孔的示意图,其中圆孔直径为14 mm,锥形孔左侧直径为14 mm,右侧直径为6 mm,锥形孔的开口方向与壳程流体方向一致,即流体经过大径流向小径.冷却器的壳程为对称结构,故针对壳程流场的数值模拟采用对称模型[6-8],即在不影响计算结果的基础上减少网格数量,提高计算效率.

图1 冷却器壳程模型Fig.1 Model of the shell-side of cooler

图2 折流板开圆孔示意图Fig.2 Schematic diagram of baffle with round hole

图3 折流板开锥形孔示意图Fig.3 Schematic diagram of baffle with taper hole

3 计算方法及边界条件

利用Gambit2.4.6建模和网格划分,将划分好网格的模型导入FLUENT中,采用单精度求解器,非耦合稳态隐式(simplec)求解;选择双方程的Standard k-ε model(湍流模型)和Standard Wall Functions(标准壁面函数法).边界条件:壳程入口采用速度入口,出口采用出流,管壁采用恒壁温边界条件[9].

设置残差监视器和流场初始化后,开始迭代计算,保存csae和data文件后进行结果后处理.分别在入口流速为0.3 m/s、0.8 m/s、1.3 m/s、2 m/s和3 m/s这5种不同情况下进行模拟,对折流板开圆孔以及锥形孔进行对比研究,分析了冷却器壳程速度云图与压降图.

4 结果与讨论

4.1速度场分析

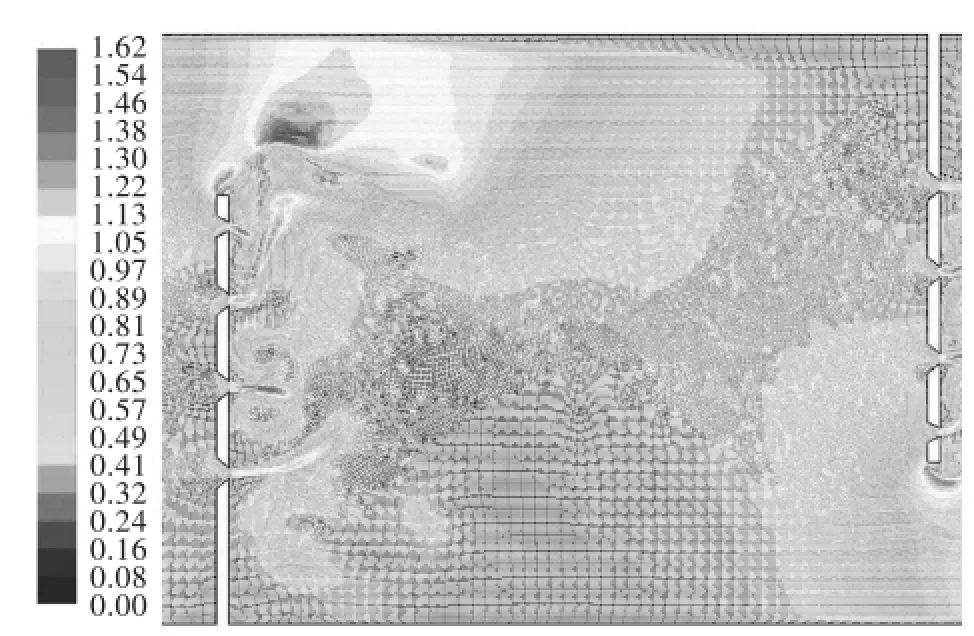

图4~图11为折流板背部速度云图,折流板开孔以后,能够形成垂直于折流板的射流,减小了折流板背部流动死区,加快流体的流动,有利于强化传热[10].如图4~图7所示,当壳程入口流速低于1.3 m/s时,折流板开圆孔的强化传热效果要好于开锥形孔;如图8~图11所示,当壳程入口流速大于2 m/s时折流板开锥形孔的强化传热效果要好于开圆孔.造成这种现象的原因是,当入口速度较小时,折流板开锥形孔无法形成稳定而且有效的射流,而当入口速度逐渐增大时,折流板开锥形孔有利于形成稳定而且有效的射流.

图4 壳程入口流速为0.8 m/s时开圆孔折流板背部速度云图Fig.4 Velocity image of the back of baffle with round hole at 0.8 m/s of shell-side entrance

图5 壳程入口流速为0.8 m/s时开锥形孔折流板背部速度云图Fig.5 Velocity image of the back of baffle with taper hole at 0.8 m/s of shell-side entrance

图6 壳程入口流速为1.3 m/s时开圆孔折流板背部速度云图Fig.6 Velocity image of the back of baffle with round hole at 1.3 m/s of shell-side entrance

图7 壳程入口流速为1.3 m/s时开锥形孔折流板背部速度云图Fig.7 Velocity image of the back of baffle with taper hole at 1.3 m/s of shell-side entrance

图8 壳程入口流速为2 m/s时开圆孔折流板背部速度云图Fig.8 Velocity image of the back of baffle with round hole at 2 m/s of shell-side entrance

图9 壳程入口流速为2 m/s时开锥形孔折流板背部速度云图Fig.9 Velocity image of the back of baffle with taper hole at 2 m/s of shell-side entrance

图10 壳程入口流速为3 m/s时开圆孔折流板背部速度云图Fig.10 Velocity image of the back of baffle with round hole at 3 m/s of shell-side entrance

图11 壳程入口流速为3 m/s时开锥形孔折流板背部速度云图Fig.11 Velocity image of the back of baffle with taper hole at 3 m/s of shell-side entrance

4.2压力场分析

图12表示的是入口速度为0.8 m/s时,折流板开圆孔冷却器压力场云图;图13表示的是入口速度为0.8 m/s时,折流板开锥形孔冷却器压力场云图.折流板开孔以后,壳程压降有较大的降低,即折流板开孔有利于减小压降,这对于冷却器配套设备的节能有很大意义.随着壳程入口速度的增大,压力场变化趋势趋于稳定[11].如图12~图13折流板冷却器压力场所示,折流板开圆孔对于减小壳程压降的影响并不好于开锥形孔,即两种开孔形式对压降的影响近似,无明显差别.

图12 折流板开圆孔冷却器压力场Fig.12 Pressure field of baffle with round hole of cooler

图13 折流板开锥形孔冷却器压力场Fig.13 Pressure field of baffle with taper hole of cooler

5 结 语

以上针对折流板背部存在流动死区的问题,分别对折流板开圆孔和锥形孔对冷却器换热性能和压降的影响进行数值模拟分析,得出以下结论:

1)当壳程入口速度低于1.3 m/s,折流板开圆孔更有利于减小折流板背部流动死区,改善冷却器壳程的强化传热性能;当壳程入口流速大于2 m/s时,折流板开锥形孔更有利于冷却器壳程的强化传热.

2)造成上述这种现象的原因是,当入口速度较小时,折流板开锥形孔无法形成稳定而且有效的射流,而当入口速度逐渐增大时,折流板开锥形孔有利于形成稳定而且有效的射流.

3)折流板开圆孔和锥形孔均有利于减小冷却器壳程压降,两者对压降的影响无明显差别.

[1] 林宗虎.强化传热及工程应用[M].北京:机械工业出版社,1985.

[2] 钱才富,高宏宇,孙海阳.曲面弓形折流板换热器壳程流体流动与传热[J].化工学报,2011(5):1233-1238.

QIAN C F,GAO H Y,SUN H Y.Shell-side fluid flow and heat transfer in curved baffle heat exchanger[J]. Journal of chemical industry and engineering,2011(5):1233-1238.

[3]郭土,马贵阳,石龙,等.折流板开孔对管壳式换热器性能的影响[J].辽宁石油化工大学学报,2013,33 (3):47-50.

GUO T,MA G Y,SHI L,et al.Effect of opening on the performanceof shell-and-tubeheat exchanger[J]. Journal of Liaoning university of petroleum&chemical technology,2013,33(3):47-50.

[4] 郭土,马贵阳,张一楠,等.球面弓形折流板换热器折流板曲率半径的优化研究[J].当代化工,2013,42 (10):1392-1394.

GUO T,MA G Y,ZHANG Y N,et al.Optimization research of baffle curvature radius in spherical baffle heat exchanger[J].Contemporary chemical industry,2013,42(10):1392-1394.

[5]郑小涛,徐成.油封低温冷却器折流板开孔的传热性能[J].武汉工程大学学报,2012,34(9):62-65.

ZHENG X T,XU C.Performance of low-temperature oil seal cooler with perforated baffle[J].Journal of Wuhan institute of technology,2012,34(9):62-65.

[6]付磊,唐克伦,文华斌,等.管壳式换热器流体流动与耦合传热的数值模拟[J].化工进展,2012,31(11):2384-2389.

FU L,TANG K L,WEN H B,et al.Numerical simulation of shell and tube heat exchanger fluid flow and coupled heat transfer[J].Chemical industry and engineering progress,2012,31(11):2384-2389.

[7] 贺俊杰.管壳式换热器壳程数值模拟及结构优化研究[D].哈尔滨:哈尔滨工程大学,2011.

[8]高宏宇,钱才富.曲面弓形折流板换热器壳程压力降的数值模拟[J].压力容器,2010,27(2):24-27.

GAO H Y,QIAN C F.Numerical simulation of pressure drop in shell side of curved baffle heat exchanger[J]. Pressure vessel,2010,27(2):24-27.

[9] 王为良.管壳式换热器壳侧流场数值模拟[D].北京:中国石油大学,2010.

[10] 喻九阳,徐成.低温油封冷却器折流板开孔性能机理研究[J].工程热物理学报,2014,35(2):371-374.

YU J Y,XU C.Mechanism research the performance of low-temperature oil seal cooler with perforated baffle [J].Journal of engineering thermophysics,2014,35 (2):371-374.

[11] 叶萌,喻九阳.高粘度流质下管壳式折流板开孔换热器换热性能的数值模拟[J].当代化工,2015,44(1):212-214.

YE M,YU J Y.Numerical simulation on the performance of the heat exchanger with perforated baffle in high viscosity fluid[J].Contemporary chemical industry,2015,44(1):212-214.

本文编辑:陈小平

Structure Optimization and Numerical Simulation of Low-Temperature Oil Seal Cooler

GAO Hai,YU Jiuyang*,XU Jianmin,ZHENG Xiaotao,LIN Wei

School of Mechanical and Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China

Aiming at the shell-and-tube heat transfer existing stagnant zones at the back of baffle,we optimized the structure of the baffle in shell-side of the heat exchanger,and studied the effects of the baffle with round and taper hole on the performance of heat transfer and pressure-drop of the low-temperature oil seal cooler by numerical simulation respectively.Result shows that the baffle with round hole is more conductive to reduce stagnant zones at the back of baffle and improve the performance of heat transfer of the cooler when the velocity of shell-side entrance is less than 1.3 m/s;and the baffle with taper hole is more advantageous to enhance the heat transfer of the cooler when the velocity of shell-side entrance is more than 2 m/s.Moreover,the baffles with round and taper hole are beneficial to reduce the pressure-drop of shell-side with almost the same effects.

cooler;perforated baffle;structure optimization;enhancement of heat transfer;numerical simulation

喻九阳,硕士,教授.E-mail:yjy@wit.edu.cn

TQ051

A

10.3969/j.issn.1674-2869.2016.04.015

1674-2869(2016)04-0394-05

2016-03-24

武汉工程大学研究生创新基金资助项目(CX2015026)

高海,硕士研究生.E-mail:371825278@qq.com