美国炼油污水处理现状与发展趋势

2016-08-15李本高

赵 锐,李本高,高 嵩

(中国石化石油化工科学研究院,北京100083)

专论与综述

美国炼油污水处理现状与发展趋势

赵锐,李本高,高嵩

(中国石化石油化工科学研究院,北京100083)

美国作为全球最大的石油炼制国,对炼油污水的控制和处理对我国石化行业的可持续发展具有重要的参考和借鉴意义。分别从政策和技术角度对美国炼油污水处理现状进行论述,分析了中美炼油污水排放法规和标准间的区别;并依据美国炼厂的污水处理工艺和运行状况,探讨了美国炼油污水处理的特点。最后,根据美国现有政策和技术导向,指出炼厂自排污水低成本回用技术成为美国炼油污水处理的发展方向。

炼油工业;排放标准;污水处理

石油炼制过程产生的污水成分复杂,有机物特别是烃类及其衍生物含量高,可生化性较差;受乳化作用的影响,油类污染严重;受碱渣废水和酸洗水的影响,污水的pH变化较大,需要根据原料情况经常性地调整用水操作,造成水质水量波动频繁且幅度很大,是一类难处理污水。近年来,我国许多炼厂的炼油规模已经扩大到千万t级,在国家环保政策日益严格的现状下,如何处理大量炼油污水成为炼油行业发展的一个主要议题。

纵观全球,美国是石油炼制能力最强的国家,全球22家年加工能力2 000万t以上的特大型炼厂中5家位于美国。据美国能源情报署的统计数据,截止至2014年,美国境内在运行的炼厂共有139家,一次加工能力为1 773万桶/d,约占世界原油一次加工能力的20%。目前,美国石油炼制工业加工吨原油污水排放量为0.48~0.95 m3,2011年排放毒性污染物质量仅次于有机化工和造纸行业位居第三位〔1〕,是美国的主要水污染源。近年来,受原油质量下降、深加工要求严格等世界炼油行业大环境的影响,增建了许多催化重整和脱硫装置,使污水中硫化物的排放量较2009年减少了54%,但是毒性污染物排放总量增加了一倍,其中二英类和汞类毒性污染物排放量分别增加了38%和4倍,污水的处理难度不断加大〔1〕,这与我国炼油行业的现状相类似。因此,了解美国这一石油炼制巨头的污水处理现状和发展趋势对我国炼油行业的可持续发展具有重要的参考和借鉴意义。

1 美国炼油污水排放法规和标准

美国在1970年以前对炼油污水的排放并不重视,只有少数向敏感水体中排放污水的炼厂才采用氧化塘和曝气池对污水进行简单处理。从1972年实施《清洁水法》(Clean Water Act,CWA)之后,情况才得到好转。同时,为控制污水排放点源,建立了国家污染物排放削减制度(NPDES)。这两者与美国环保署(EPA)、各州政府共同构成了美国炼油污水治理的监管体系。

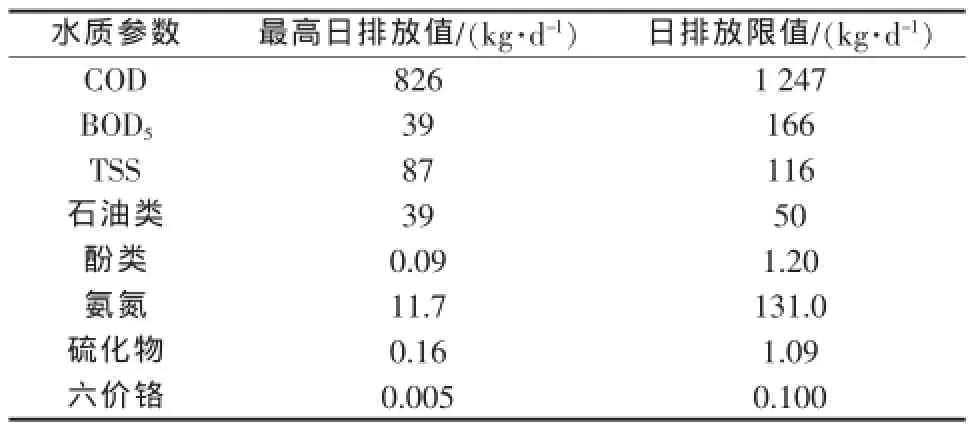

美国炼油污水排放的衡量标准与我国有所不同。我国将COD和氨氮等指标视为主要水质参数,而美国将BOD5、TSS、油含量和pH作为最重要的常规污染物标准,而且细化了毒性污染物的排放控制,在CWA中详细列出126种毒性污染物作为“优先污染物”严格控制。以现有污染防治技术为基础,EPA制定了炼油污水排放限制指标(40 CFR 419),分别基于最佳可行控制技术(BPT)、最佳常规污染物控制技术(BCT)和最佳经济可行技术(BAT)制定指标,对于新污染源还制定了更高的要求(NSPS,新源绩效标准),指标的制定兼顾了企业的经济承受能力和技术可行性。以基于BPT的污水排放限制指标为例,美国根据生产工艺过程将炼厂分为:直馏型炼厂(原油分离过程,包括脱盐和常减压蒸馏);裂解型炼厂(包括直馏型炼厂工艺和裂化过程);石油化工型炼厂(包括裂解型炼厂工艺和二次加工的石化生产过程);润滑油型炼厂(包括裂解型炼厂工艺和润滑油生产过程);综合性炼厂(包括上述所有过程)。美国根据炼厂类型的不同而采取不同的排放要求,限定值由每日最大值和连续30 d平均值共同约束,指标如表1所示。

与我国炼油污水的排放标准(GB 31570—2015)相比,美国对炼厂的排放限定要求较我国标准(COD≤60 mg/L,BOD≤20 mg/L,氨氮≤8 mg/L,石油类≤5 mg/L)更加宽松。

表1 美国炼厂污水排放限制指标(基于BPT)

美国虽然对炼厂污水排放要求并不严格,但具体到各个炼厂,由于NPDES对具体污染源的要求不同,排放标准也存在较大差异。《清洁水法》规定,各个炼厂的所有污水排放点必须持有EPA或地方授权机构颁发的NPDES许可证(NPDES Permit),许可证将按照企业的类型、排放性质和受纳水体水质情况,参照技术控制和水质控制(当技术控制不能满足水体保护要求时,实施水质控制)分别制定废水排放限制,比较后执行最严格的指标,作为最终的排放要求。根据Phillips 66公司地处不同地区6家炼厂的NPDES许可证统计发现,实际执行的排放限值差别较大,即使地处同一个州,根据所处水域不同,标准也不同。而且,各个州对水质污染评定的限定依据也不同,例如,华盛顿州、加利福尼亚州和蒙大拿州是以排污总量控制,而伊利诺伊州执行排污浓度控制,如表2所示。

表2 Phillips 66公司下属炼厂主要排水口排放限值 kg/d

2 美国炼油污水处理现状

2.1美国炼油污水源头和水质分析

炼油污水来自于炼油过程的各个环节,根据来源不同,污染程度和污染物种类有所差异。在美国炼厂中,污水主要来自于生产工艺、循环冷却和化学水制备,全厂污水分为工艺污水、冷却水排污、原水处理过程排污、蒸汽凝结水、实验室污水和生活办公、检修等其他用途产生的污水。美国典型炼厂主要生产工艺排水中的污染物种类和排放量如表3所示。

表3 主要生产工艺的污水排放量和污染物种类

由表3可见,工艺污水中蒸馏和催化裂化过程产生的污水分别占炼厂总污水量的44%和26%,是最主要的污染源〔2-3〕。

2.2美国炼油污水处理技术应用现状

目前美国80%以上的炼厂具备炼油污水达标处理能力,其余炼厂将污水简单处理或者直接送至市政等污水处理场处理〔2〕。典型的污水达标处理工艺如图1所示。

图1 美国炼厂典型的污水处理工艺

由图1可见,基本流程采用“油水分离(一级处理)+生化(二级处理)”工艺,如出水水质不达标或受纳水体环境脆弱,还需要使用三级处理。

2.2.1一级处理

炼油污水一级处理的作用是降低污水的油含量和悬浮物含量,为后续生化处理单元的平稳运行提供保障。通常一级处理系统分为两段,在第一段中进行油水分离,在第二段中进行油水深度分离。

隔油池处理是美国炼厂一段油水分离中最常用的技术,利用油水之间的比重差异,油上浮到水面,由集油管或刮油机收集。重油和其他杂质沉降,集聚到池底污泥斗中,通过排泥管排出。运行方式分为平流式(API)、倾斜板式(CPI)和平行板式(PPI),其中平流式最为常见。依据运行经验,无论来水水质如何,经过平流式隔油池处理后出水的油和悬浮物应为50~200 mg/L。该技术在美国已经形成了成熟的技术文件为设计和运行提供指导〔4-5〕。

二段油水深度分离采用的主要技术是气浮法,利用在水中形成高度分散的微小气泡来黏附废水中含疏水基的悬浮物或液体,形成相对密度小于水的絮体而上浮到水面,从而实现固液或者液液分离。美国炼厂目前主要使用的气浮形式为溶气气浮(DAF)和引气气浮(IAF,国内也称之为涡凹气浮)。根据运行经验,运行良好的溶气气浮可以去除水中95%以上的油和悬浮物;引气气浮主要用于除油(除油率

90%~95%),对悬浮物的去除效果较差(一般要求进水低于100 mg/L),所以很多作为第二级气浮与溶气气浮联用〔5〕。该工艺设备紧凑、运行费用较低,在美国推广使用较好,在我国推广较晚。

2.2.2二级处理

二级处理技术主要指生化处理,利用微生物生存、生长和繁殖需要以有机物为食的特性,用以去除溶解性有机物,是美国炼油污水处理的核心。根据微生物在污水处理过程中的状态,分为活性污泥法和生物膜法两种。

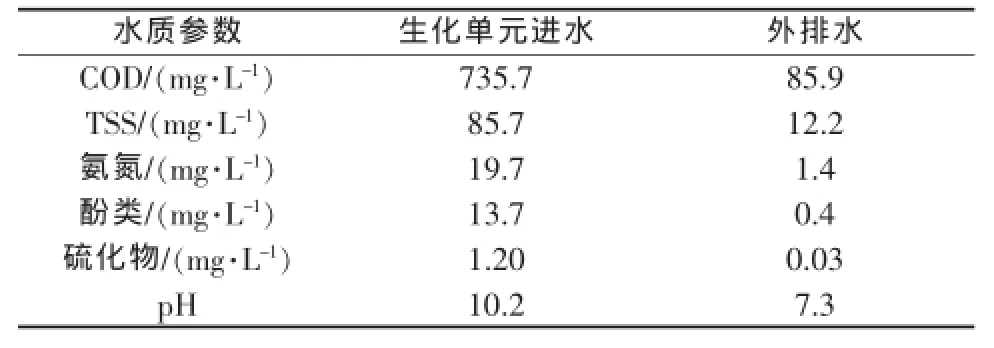

(1)活性污泥法。活性污泥法是一种在污水中将微生物和有机污染物全混合的方法,微生物形成絮体在水中始终呈悬浮状态,以有机物为生长和繁殖所需,将其转化成细胞组织、水和二氧化碳,可有效去除悬浮胶体、溶解性有机物和无机物,是目前应用最广、最有效且技术最成熟的生化处理方法,适合于污水处理规模较大的炼厂,美国目前千万t级炼厂几乎均采用该方法处理污水。EPA曾对美国十几家炼厂进行调查统计,该方法可以去除80%~90%的BOD5,50%~95%的COD,60%~85%的悬浮物,80%~99%的油,95%~99%的酚,33%~99%的氨氮和97%~99%的硫化物,在运行良好的情况下,可以将COD降至100 mg/L以下〔6〕。其中,Lake Charles炼厂最具代表性,该厂是一座炼油能力为1 200万t/a的大型炼厂,炼油污水处理量高达675 m3/h。采用基于活性污泥法的二级处理技术,流程简单有效:污水经过油水分离后,经均质进入活性污泥池中进行好氧生化处理,生化处理后的污水经过溶气气浮三级处理后直接外排入Sabine河,出水水质如表4所示〔7〕。

表4 Lake Charles炼厂生化系统的处理能力

粉末活性炭活性污泥法(PACT)是活性污泥法的一种强化技术,结合了活性炭吸附简单高效的特点,延长了污染物在生化反应池中的停留时间,强化了水中污染物的去除,适用于出水要求较高或可生化性较差的污水处理,在美国炼厂中应用较广。如某年炼油能力25万t的炼厂,其污水的B/C为0.3,可生化性较差。使用PACT技术作为二级处理单元后,将COD平均值由300 mg/L降低至140 mg/L,油平均值由54 mg/L降低至5 mg/L以下,BOD5平均值由90 mg/L降低至1.6 mg/L。PACT出水经两级反渗透处理后可将80%的污水回用于循环水和锅炉水系统〔8〕。

(2)生物膜法。生物膜法是一种利用附着生长在填料表面的微生物膜处理废水的方法。较活性污泥法的生物负荷高出5~20倍。这种污水处理方法曾因水量负荷和BOD负荷较低等原因被活性污泥法取代,近年来,随着新型有机合成填料的问世以及移动床生物膜反应器(MBBR)等为代表的新型生物膜反应器的出现,又使其恢复生机〔9〕。目前,美国炼厂中常用的生物膜法污水处理技术为生物滤池和生物流化床。

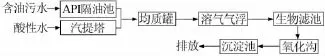

生物滤池是污水生化处理中认识最早的一类工艺,污水由旋转式布水器连续喷淋到填料上,从填料的缝隙间流下后送至后续的沉淀池中分离脱落的生物膜。经过若干年的改进,生物滤池至今仍在美国的炼厂中使用,其中Santa Maria炼厂最具代表性。该厂以炼制高含硫加州重油为主,炼油能力为220万t/a,污水处理能力为90 m3/h,排水进入太平洋。具体污水处理流程如下:首先,该厂将含油污水和工艺污水分开预处理,含油污水经平流式隔油池除油;工艺污水在汽提塔中净化。将两股处理后的污水汇集到均质罐中均质,随后进入溶气气浮装置进行深度除油,完成一级处理。二级处理使用了生物滤池和Orbal氧化沟组合工艺,出水经二沉池澄清后排入太平洋〔10〕,工艺流程如图2所示。

图2 Santa Maria炼厂污水处理工艺流程

该处理工艺目前运行稳定,2007年10月~2011 年10月间的出水水质如表5所示。

表5 Santa Maria炼厂的排水水质情况

由表5可见,排水水质达到排放要求。

生物流化床是一种强化生物膜处理技术,使用密度相对较小的填料,在运行过程中可以随着水流或者气流在污水中运动,形成流化状态,这在保证了生物膜与污染物充分接触的同时,载体间的相互摩擦也使生物膜的活性提高并强化污染物由污水向微生物膜内的传质。根据运行状态,分为两相流化床和三相流化床。近年来,使用聚合物填料的移动床生物膜反应器(MBBR)颇受工业界的重视〔11-12〕,这是一种水/气/载体三相流化床,可承受较高的有机负荷,且反应池形式与活性污泥池相似,在美国于20世纪90年代末开始应用于中小规模的炼厂或改造已有超负荷运转的活性污泥系统。Borger炼厂是使用该技术的先驱者之一,该厂的炼油规模为800万t/a,之前采用活性污泥工艺进行生化处理,为了强化氨氮去除能力,提高出水水质,于1998年将一个二沉池改造成设计处理能力为820 m3/h的MBBR反应池,降低了下游活性污泥处理工艺的负荷。建成后,污水处理系统出水的COD和氨氮分别降低了31%和74%。2005年,由于炼制的加拿大重质油比例增加,使污水中毒性物质含量增加,该厂将活性污泥池改造成PACT工艺,但MBBR的处理能力却几乎未受影响。根据2009年威立雅公司对该系统长时间运行能力的调查结果,证明MBBR稳定有效处理炼油污水的运行寿命至少达10年〔13-14〕。

2.2.3三级处理

氧化塘是美国炼厂外排水三级处理最常用的技术,如Chevron公司的El Segundo炼厂、Phillips 66公司的Wood River炼厂等。这种技术将处理后的污水汇集到自然或者人工的池塘中进一步净化后排放到环境中,便于监控外排水的水质,一旦发现水质不达标可及时将氧化塘中的水重新引回污水处理系统处理,处理量大,运行效果可靠。

二级处理的排水中含有大量的悬浮物,大部分美国炼厂采用气浮或过滤技术作为下游处理。在过滤技术中,砂滤器的应用最广,根据西门子公司的实际运行数据统计,使用砂滤器可以将悬浮物从30 mg/L降低到5~10 mg/L,过滤精度足以满足外排需求。如果有更高的污水回用需求,膜过滤技术则是更好的选择,使用微滤膜可将水的TSS降低至1 mg/L以下,浊度小于0.2 NTU〔15〕。

3 美国炼油污水处理的特点和发展趋势

通过对美国炼厂污水处理的现状进行分析可知,与我国相比,美国炼厂对炼油污水的处理具有以下特点:

(1)总体排放要求低,但对各炼厂的实际要求差异较大。美国以现行技术的角度制定排放标准,很大程度上顾及了企业的经济承受能力,制定的指标较低。但根据炼厂所在的位置和受纳水体情况,又有着明确的要求,执行NPDES限值。经过比较,排海的炼厂标准要求往往较低,排至内陆河的要求相对较高,如地处伊利诺伊州的炼厂,水外排至密西西比河流域,排放标准与我国要求相当。

(2)污水处理工艺流程简单,总体流程设计更加合理。美国炼厂的污水处理流程基本遵循“老三套”工艺,但不同于我国较长的二级和三级处理流程,总体流程较短,而单元处理技术并不先进。根据调研,美国炼厂对新型污水处理技术的使用率并不高,如MBR技术目前只有极少数小规模工业应用,如Marathon炼厂使用的一体化MBR处理规模仅为8 m3/h,排水送至Ashland市政污水处理厂〔16〕。近年来,考虑到污染物对土壤和地下水的渗透污染,美国开始限制自然氧化塘和湿地的使用,但是多数炼厂只是修筑埋入式封闭池体,并未使用新的三级处理技术。这一方面是由于对外排水的水质要求较低,企业从经济的角度考虑更为有利。另一方面,美国炼厂对总体流程的设计更加合理。首先,美国早在上世纪70年代便根据炼厂各装置出水的污染情况对污水进行分类,实施不同难度和深度的污水处理技术和流程,减少了不必要的处理,如上文介绍的Santa Maria炼厂。年加工能力1 600万t的El Segundo炼厂更具有代表性,该厂将循环水和锅炉排水、雨水等易于处理的污水单独使用简单的“隔油+气浮”工艺处理,减轻了主要污水处理流程的运行压力〔17〕。其次,美国炼厂对均质过程十分重视,均质环节数量较多且间隔较短,许多炼厂在总流程中除在一级处理中设置均质设备,还在生化处理入口处额外设置均质罐,出水处的氧化塘等设施也起着对排放水进行均质的作用,这增强了系统的抗水质水量冲击能力,保证了排水水质持续稳定达标。最后,美国炼厂的占地面积较为宽裕,污水处理设施具有充足的处理时间,处理效果更好更稳定。

(3)具有完善的污水处理产业链。相比于我国,美国炼厂的用水和污水处理环节更加灵活,已在整个社会形成了产业链。在美国,炼厂和当地市政污水厂长期以来便存在着合作关系,至今仍有27家炼厂与市政污水处理厂共同处理污水〔1〕。另外,第三方水处理公司的介入也降低了炼厂的污水处理和回用负担,如CH2M HILL公司在加州成立污水处理厂,专门将污水处理后供给周围两个大型炼厂用作生产用水。

虽然美国炼厂目前的污水处理水平能够满足基本排放需求,但美国近一半的炼厂位于西南部水资源匮乏的德克萨斯州、加利福尼亚州、新墨西哥州和路易斯安那州,其他炼厂也多数位于水体环境脆弱的地区〔18〕。近年来,为保护水资源和水环境,联邦及各州政府开始立法限制炼油工业用水和排水,鼓励污水回用,同时提高炼厂的取水和排污成本。例如,在加州的一些地区,炼厂吨取水费用为1.05美元,远高于0.26~0.52美元的平均价格〔19〕,且加州政府强制要求境内的14家用水效率低的炼厂将排水送至市政污水处理厂再处理,增加了外排处理成本〔20〕。因此,基于法律制约和经济效益的双重考虑,迫使美国炼厂将污水回用技术作为未来污水处理的发展方向,降低取水和排污量。

目前加州的一些炼厂开始使用膜技术回用市政污水,用于锅炉补水和循环水系统。如Carson炼厂,至2013年回用水已经占总取水量的35%〔21〕。Richmond炼厂的回用污水除自用外,尚有富余用于农业灌溉。但是,由于膜污染、换膜成本高等问题,基于膜分离的污水回用技术在美国炼厂中推广较慢〔22〕。同时,回用市政污水存在着购买中水的成本问题。因此,近年来美国炼厂一直在谋求经济有效的技术处理回用自排污水。

4 结语

综上所述,美国炼厂实际应用的污水处理单元技术并未优于我国,甚至一些技术在我国已被淘汰,但是这些传统技术在美国炼厂中的运行仍然稳定、有效。除了中美两国的国情差异外,管理水平和污水处理系统的总体规划、设计理念均有许多值得我国炼厂借鉴和学习之处,有助于结束我国 “重单元技术,轻整体流程”的污水处理现状,最大程度地发挥现有技术的处理能力。

[1]EPA.The2013annualeffluentguidelinesreviewreport[R].Washington D C:U.S.Environmental Protection Agency,2013.

[2]Leavitt M,Grumbles B,Grubbs G H,et al.Technical support document for the 2004 effluent guidelines program plan[R].Washington D C:U.S.Environmental Protection Agency,2004.

[3]EPA.Preliminary data summary for the petroleum refining category[R].WashingtonDC:U.S.EnvironmentalProtectionAgency,1996.

[4]API.Management of water discharges:design and operation of oilwater separators[R].Washington D C:American Petroleum Institute,1990.

[5]Aecom I.Petroleum refining water/wastewater use and management[R].London:IPIECA,2010.

[6]Costle D M,Schaffer R B,Cunningham J M,et al.Development documentforeffluentlimitationsguidelinesandstandardsforthepetroleum refining[R].Washington D C:U.S.Environment Protection Agency,1979.

[7]Veolia North America.Successful joint venture for water and wastewatertreatment driven by safety and service excellence[R].Houston:Veolia North America,2013.

[8]Meidl J A.Use of the PACT system to treat industrial wastewater for direct discharge or reuse[R].Katowice:Siemens,1999.

[9]李军,杨秀山,彭永臻.微生物与水处理工程[M].北京:化学工业出版社,2002:291-321.

[10]Central Coast Regional Water Quality Control Board.Waste discharge requirements for the Phillips 66 Company's Santa Maria refinery[R].San Luis Obispo:Central Coast Regional Water Quality Control Board,2013.

[11]崔金久,范丽华,雷雪飞,等.MBBR在污水回用工程中的应用[J].工业水处理,2006,26(9):75-77.

[12]魏维利,刘金泉,王俊安,等.MBBR废水处理工程应用关键问题探讨[J].现代化工,2013,33(1):9-12.

[13]Cabral C,Syron E,Asencio R C,et al.Lessons learned on long-term operationofMBBRforrefinerywastewatertreatment[J].Proceedings of the Water Environment Federation,2009(15):2479-2494.

[14]Johnson C H,Page M W,Siljudalen J,et al.Pilot study to full scale treatment the moving bed biofilm reactor experience at the Phillips 66 borger refinery[J].Proceedings of the Water Environment Federation,2000(16):455-469.

[15]Schultz T.Petroleum refinery,ethylene and gas plant wastewater treatment presentation[EB/OL].(2006-01-01)[2014-01-01]. http:∥www.sawea.org/pdf/waterarabia2013/Workshops/Basic-Industrial-Wastewater-Treatment-Workshop.pdf.

[16]General Electric Company.Marathon petroleum oil refinery[R]. Trevose:General Electric Company,2014.

[17]EPA.Petroleum refineries wastewater treatment system emission test report[R].Washington D C:U.S.Environmental Protection Agency,1984.

[18]Wu M,Mintz M,Wang M,et al.Consumptive water use in the production of ethanol and petroleum gasoline[R].Argonne:Argonne National Laboratory,2009.

[19]MclntyreJP.Industrialwaterreuseandwastewaterminimization[R]. Trevose:General Electric Company,2006.

[20]Kujawski D.Water shortage limitations on California's‘New Gold Rush'[J].Industrial Water World,2014,14(5):23-27.

[21]AtlanticRichfieldCompany.‘Straightupwater'carsonrefineryrecycled water use[R].La Palma:Atlantic Richfield Company,2013.

[22]Wong J M.Water reuse for petroleum oil,product processing industries[J].Industrial Waterworld,2012,2(12):18-22.

Review on the current status and development trend of American refinery wastewater treatment

Zhao Rui,Li Ben'gao,Gao Song

(SINOPEC Research Institute of Petroleum Processing,Beijing 100083,China)

The United States of America as the largest oil refinery country in the world,its experiences on the control and treatment of refinery wastewater are of referential significance to the sustainable development of refinery industry in China.The current status of American refinery wastewater treatment is expounded from the angle of policy and technology,respectively.The differences of refinery wastewater discharge and regulations between China and the USA are analyzed.Furthermore,based on the wastewater treatment processes and operation status,the characteristics of American wastewater treatment processes are discussed.At the end,according to American present policy and technical guidance,it is pointed out that auto-discharge wastewater with low-cost reusing techniques in refineries has become American developing direction of refinery wastewater treatment.

refinery industry;discharge standard;wastewater treatment

X703

A

1005-829X(2016)01-0001-06

赵锐(1983—),博士,工程师。E-mail:zhaorui.ripp@ sinopec.com。

2015-11-02(修改稿)