杆条与起爆点装配关系对其飞散过程的影响

2016-08-12李可达吕红超

李可达,吕红超

(中国空空导弹研究院,洛阳 471009)

杆条与起爆点装配关系对其飞散过程的影响

李可达,吕红超

(中国空空导弹研究院,洛阳471009)

摘要:介绍了可控离散杆战斗部的工作原理,建立了可控离散杆战斗部的数学模型,利用LS-DYNA进行数值仿真,研究了杆条与起爆点之间的装配关系对杆条飞散过程的影响大小,并通过试验对比,验证了仿真结果的合理性,对可控离散杆战斗部的设计技术具有一定的借鉴作用。

关键词:战斗部;杆条;起爆点

本文引用格式:李可达,吕红超.杆条与起爆点装配关系对其飞散过程的影响[J].兵器装备工程学报,2016(6):49-52.

Citation format:LI Ke-da, LYU Hong-chao.Effect of Rod Fly Caused by Rod and Initiation Point Assembly[J].Journal of Ordnance Equipment Engineering,2016(6):49-52.

可控离散杆战斗部目前已在国内外多种导弹中得到应用。该种战斗部以独立的大长径比预制杆件作为主要杀伤元素[1],既有破片式杀伤战斗部的高速毁伤特性,又具备有连续杆式杀伤战斗部的“杆式切割效应”。其工作原理是战斗部起爆后,装药产生的能量驱动装药外大量首尾不相连的杆条群高速向外飞散,通过对杆条的初始飞散姿态进行控制,使得杆条在规定的飞散半径处,按预先设计的形状分布。同时每根金属杆条都有很大的杀伤动能,对空中目标要害部位和结构桁架产生剪切、洞穿、引燃和引爆作用[2]。

可控离散杆战斗部杆条的设计是战斗部设计工作的重点,应包括杆条的外形尺寸、材料、数量、与装药母线的夹角、杆条切削面等方面的设计,以确保通过对杆条侧向旋转速度的控制使其受控飞散,以一个不断扩展的“杀伤环”切割毁伤目标。

为了最大程度的实现战斗部的杀伤能力,杆条在爆轰驱动的过程中要保持完整,同时也不能发生严重变形。在战斗部的设计过程中,起爆点与杆条的位置关系可能会对杆条变形、飞散初速等战斗部的性能参数造成影响。为了研究这种影响,本文结合仿真手段和理论分析方法对起爆点和杆条几种不同装配关系下的战斗部模型进行分析比较。

1 可控离散杆战斗部的数学模型

1.1杆条初速计算

离散杆战斗部的初速计算是在Gurney公式的基础上建立的。首先计算杆条各微元的速度,然后根据冲量分布进行修正,再利用动量平衡原理得到杆条质心的速度,此速度代表整个杆条的飞行速度。

在战斗部工程设计中,计算战斗部杀伤元素的初速公式如下:

(1)

其中:De是主装药的爆速;β是战斗部装药质量比,β=mc/ms;mc为炸药装药质量;ms是壳体质量[3]。

该公式是在瞬时爆轰不考虑轴向稀疏波的影响下得到的,一般而言,应在上述计算结果的基础上扣除战斗部轴向能量损失及中心管稀释波效应15%左右。

1.2杆条微元上的速度应力分布

杆条微元的初速沿轴向的分布并不相同,一般来讲端部效应会使杆条两端部微元初速低于中部微元初速。主要是因为战斗部装药被引爆后,伴随着爆轰波在炸药中的传播,端盖首先破碎(见图1),稀疏波也跟随传入,从而导致沿弹轴方向壳体或杀伤元素受到的冲量不同程度减少,这种能量损失与战斗部的长径比也有关系,见表1。而杆条轴向的速度差过大,将会造成杆条在飞散过程中变形较大甚至断裂,降低杆条的切口能力。

图1 战斗部壳体和端盖的破裂顺序

λ116.03.62.41.31.03能量损失/%2.95.69.715.72333

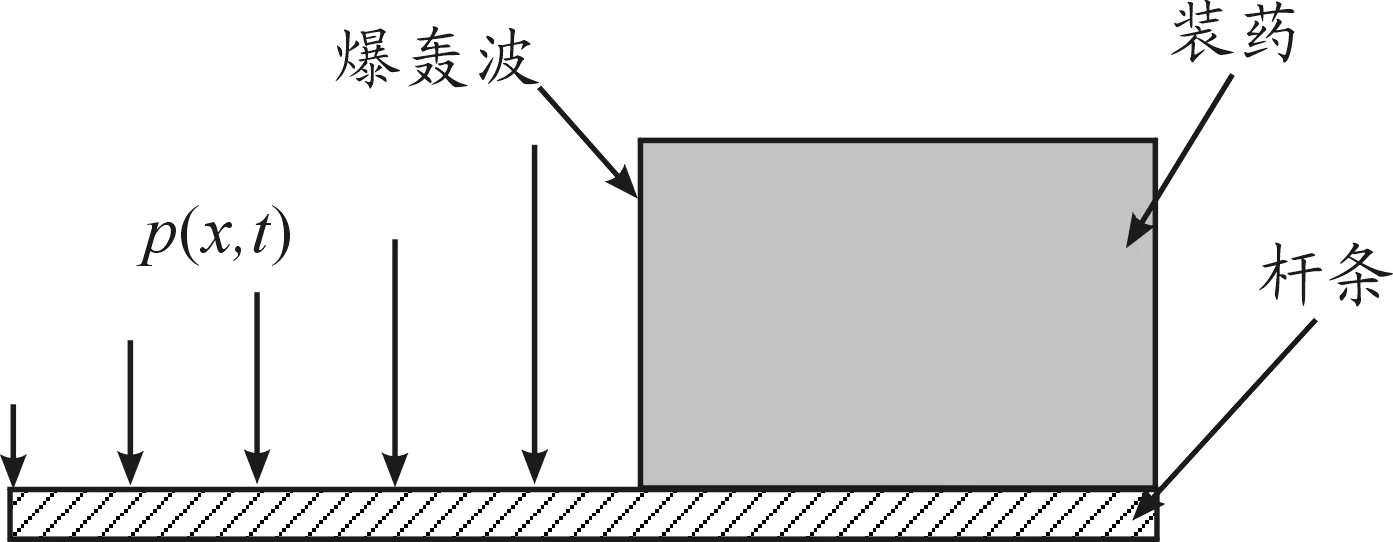

为了保证杆条的完整性,需对杆条的受力状态进行分析,之前已有文献进行过该方面的分析,爆轰产物作用于杆条的压力是杆条应力产生的直接原因,采用准静态分析方法,将杆条当作悬臂梁来处理,受力状态简化为如图2所示,可分析计算杆条的一维拉应力。

图2 杆条所受载荷示意图

当拉应力达到或超过材料的强度极限时,就产生杆条断裂现象。在战斗部设计时,应考虑合理降低杆条的最大应力[4]。

2 数值仿真

战斗部爆炸过程是一个高度非线性的瞬态动力过程,涉及冲击动力学、结构动力学、流体力学、流固耦合等多方面的问题。本文利用LS-DYNA动力学仿真软件,采用ALE算法进行计算。其中,空气场、装药采用Euler算法,其余材料采用Lagrange算法[5]。

空气采用*MAT_NULL模型和*EOS_LINEAR_POLYNOMIAL状态方程;装药采用*MAT_HIGH_EXPLOSIVE_BURN模型和*EOS_JWL状态方程;

在爆轰冲击下的金属可以用流体描述,杆条采用*MAT_ELASTIC_PLASTIC_HYDRO模型和*EOS_GRUNEISEN状态方程。

2.1杆条与起爆点位置关系对杆条飞散的影响

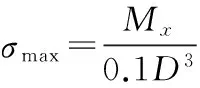

为了研究与起爆点的位置对杆条飞散的影响,建立一个上端部起爆的战斗部模型,分别对杆条装配在装药的上端、中部、下端进行仿真,应用TRUEGRID进行网格划分,建立的有限元计算模型,如图3所示。

模型Ⅰ:杆条装配靠近起爆端;模型Ⅱ:杆条装配于装药中部;模型Ⅲ:杆条装配靠近非起爆端。黑点处为起爆点。

图3计算模型

选用RDX为主装炸药,密度为1.65 g/cm3时,爆速De=7 430 m/s[6],模型初速理论计算值为1 478 m/s。空空导弹战斗部一般而言在起爆后100 μs左右杀伤元素达到飞散稳定,而后随着时间的增长,杀伤元素在爆轰驱动过程中所受的影响会直观表现出来,对于杆条而言,其旋转角度,轴向速度差的影响,随着时间的推移,表现出的差异性越大。为了更好进行比较,选取起爆后200 μs的结果进行对比。

图4 200 μs时杆条飞散结果

2.1.1仿真结果

对各模型进行仿真计算所得杆条初速、变形和最大过载如表2。

表2 装配位置影响的仿真结果

2.1.2结果分析

通过仿真结果可以看出,杆条装配离起爆点越远,在爆轰过程中的变形越大。杆条所受最大过载的比较是对这种现象直观的反应,过载的变化与杆条变形相关,过载越大,变形越大。而杆条离起爆点越远,杆条的初速越大,初速的变化同样与过载相关,过载越大,初速越高。

战斗部爆轰时装药两端自由面上存在有稀疏波的反射,由此引起了靠近装药端面的区域内爆轰产物压力下降,导致此区域内爆轰能量降低,Charran[7]对此进行了修正,即在装药的两端各挖去一部分装药,以修正稀疏波的影响。他认为挖去装药的形状,在非起爆端可近似成一个直径为2R,高度为R的圆锥体,在起爆端可近似成一个直径为2R,高度为2R的圆锥体,R为装药半径。起爆端挖去的药量在相同的直径下,圆锥顶高为非起爆端的两倍,反映出起爆端受稀疏波影响较大,其爆轰产物压力及爆轰能量均低于非起爆端,所以靠近起爆端的杆条过载低、初速低、变形小。仿真结果符合Charran的理论解释。

2.2杆条装配方向的影响及分析

在可控离散杆杆条的设计中,可控离散杆战斗部的杆条并不是一个完整的圆柱体,而是在杆条两端进行切削加工,两端的切削长度并不相同,见图5。杆条两端所削平面有两个作用,一个作用是便于杆条在战斗部的安装固定,另一个作用是调节杆条两端的速度差,平衡杆条飞行过程中整根杆条上的速度分布,以提高其飞行及旋转的稳定性。杆条存在差异的两端的装配方向同样有可能对战斗部的性能威力造成影响。

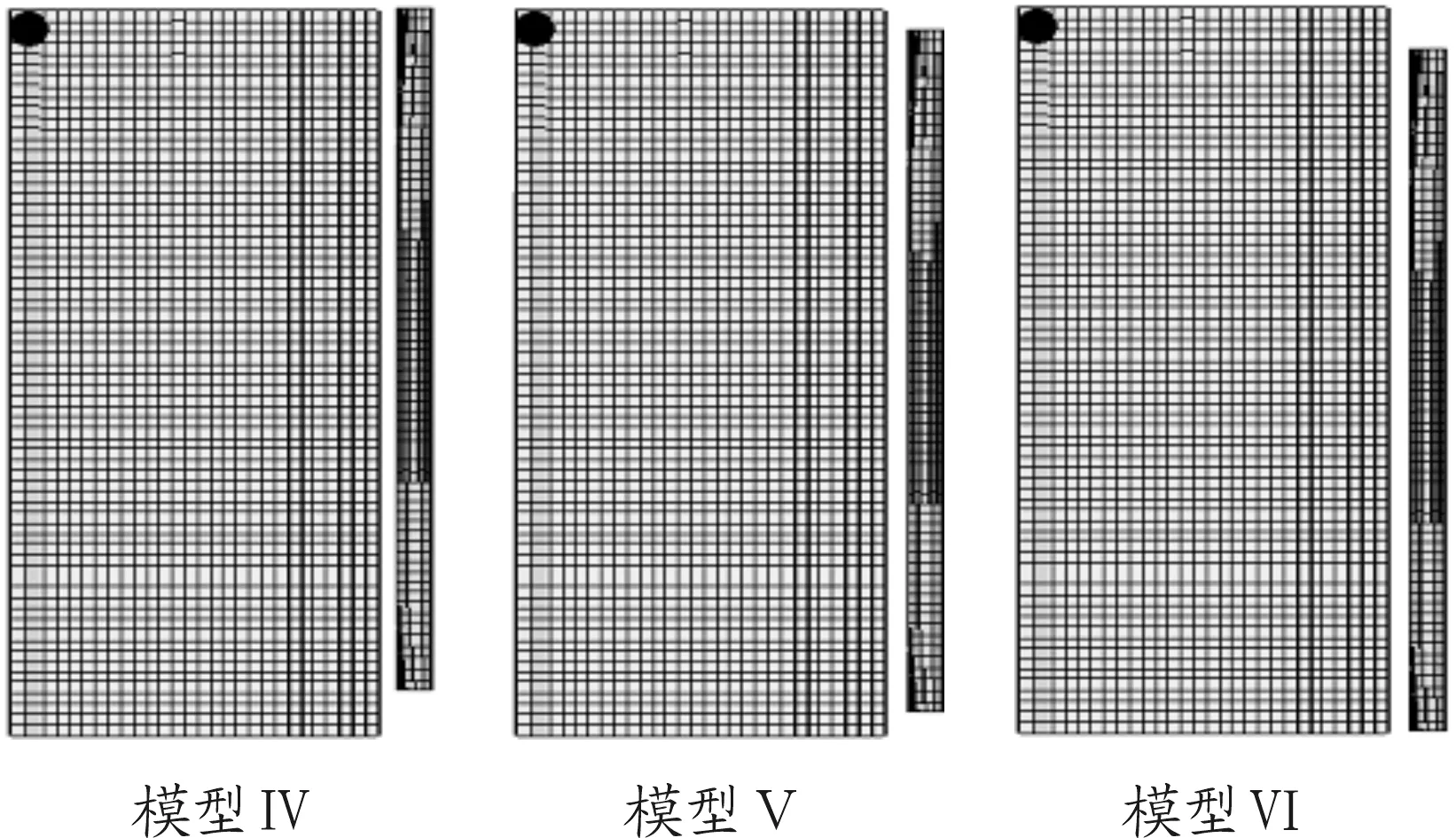

为研究杆条装配方向对杆条变形和初速的影响,在上述Ⅰ、Ⅱ、Ⅲ模型的基础上,将杆条倒置,即切削较多的一端靠近起爆点,并进行仿真,分别对应模型Ⅳ、Ⅴ、Ⅵ,见图6。

图5 杆条模型

模型Ⅳ:杆条装配靠近起爆端;模型Ⅴ:杆条装配于装药中部;模型Ⅵ:杆条装配靠近非起爆端。黑点处为起爆点。

图6计算模型

图7 200 μs时杆条飞散结果

2.2.1仿真结果

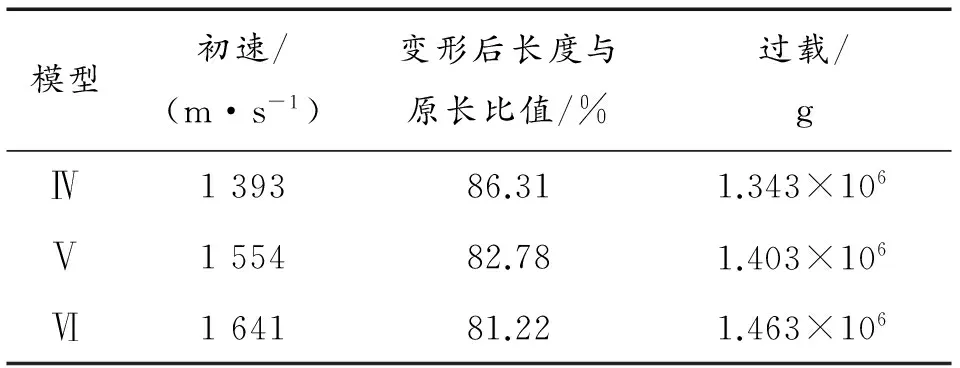

仿真结果见表3。

表3 装配方向影响的仿真结果

2.2.2结果分析

由仿真结果对比前次仿真结果可以看出,当杆条装配方向改变之后,杆条变形有所增大,而初速同样有所增加,但变化均不明显。由此可以看出,杆条的装配方向对战斗部的性能也略有影响,只是影响较小,几乎可以忽略。

但就战斗部设计方面而言,虽然杆条装配方向对杆条初速和变形影响不大,但可能会影响杆条轴向速度分布。当杆条质量大的一端近起爆端,由于起爆端受稀疏波影响较大,此端受到过载小于质量小的一端,质量大一端的向外飞散速度将小于质量小的一端,杆条两端形成较大的速度差,造成杆条径向翻滚,投影在目标上的切口减小,造成切口长度降低。反之,如果将质量小的一端放置在起爆端,能更好的实现装药与杆条的匹配,使杆条上轴向受力、速度分布均匀。

3 试验验证

3.1试验设计

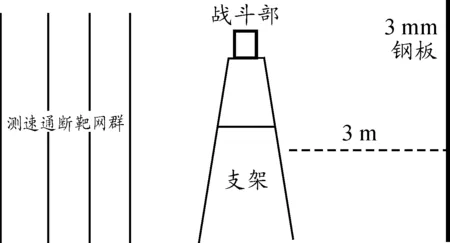

战斗部针对在杆条放置于装药中部时的工况进行了6次试验,试验靶场布局示意图如图8所示。

图8 战斗部试验布局

用测速通断靶网测试战斗部杆条初速。在战斗部起爆中心3 m处布置对应圆心角不小于150°的3 mm厚的钢板,用于测试杆条穿甲率和切口率。

穿甲率是指落在靶板上的杆条中穿透靶板的比值,切口率为落在靶板上的总切口长度与落在靶板上原杆条总长度的比值,杆条变形及轴向翻滚均会对该指标造成不利影响。可控离散杆战斗部对空中目标的毁伤多为结构毁伤[8],穿甲率和切口率是离散杆战斗部的重要性能指标。

3.2试验结果

六次试验中战斗部杆条初速分别为:1 610 m/s、1 652 m/s、1 633 m/s、1 615 m/s、1 647 m/s、1 637 m/s,平均值为1 633 m/s。战斗部初速仿真结果为1 554 m/s,理论计算和试验结果的误差均为5%。

六次试验中穿甲率均为100%。切口率结果分别为86%、85.3%、83%、88.9%、82.5%、85.0%,平均值为85.12%,与仿真值82.78%误差为3%。

经过上述对比,仿真数据真实可信,可以反映真实情况下杆条不同的装配方式对初速和切口率影响规律。

4 结论

通过对上述战斗部模型的仿真计算结果的对比,可以得出如下结论:

1) 在可控离散杆战斗部设计中,当战斗部为一端起爆时,杆条与起爆点的位置关系对杆条的初速、飞散姿态、杆条的变形都有一定的影响,其中初速影响较大。越靠近起爆端杆条初速越低,变形越小;

2) 为了增强杆条飞行旋转的稳定性,在杆条两端有不同的切削平面,造成两端质量不同,其装配方向对杆条的初速和变形影响不大。但是当质量小的一端被放置靠近起爆端时,杆条的飞散姿态和杀伤性能会更好。

3) 稀疏波对战斗部性能的影响很大,在战斗部设计中可通过调整战斗部前后盖的厚度、材料密度对爆轰过程中稀疏波传播的进行调整,从而实现对杆条轴向速度分布的调节。

以上几点结论对可控离散杆战斗部的设计有一定的借鉴意义。

参考文献:

[1]阮喜军.离散杆战斗部相关技术研究进展[J].四川兵工学报,2014(10):53-55.

[2]袁正,孙志杰.空空导弹引战系统设计[M].北京:国防工业出版社,2007(1)

[3]蒋浩征,周兰庭,蔡汉文.火箭战斗部设计原理[M].北京:国防工业出版社,1982(1).

[4]吕红超.可控离散杆式战斗部设计技术[J].航空兵器,2011(3):36-38.

[5]LSTC.LS-DYNA THEORY Manual.Version 960.Non Linear Dynamic Analysis of Structures in Three Dimensions[M].Livemore Software Technology Corporation,LSTC,Livemore,June 2000.

[6]刘平.传爆药柱参数可靠性设计方法研究[J].火工品,2004(3):33-36.

[7]RENDERS P G.An Improved Equation for Calculating Fragment Projection Angles[M].Proc of the 2nd Int Symp on Ballistics sec IVA,1976.

[8]庞军,袁宝慧.离散杆战斗部现状与发展[J].四川兵工学报,2014(8):43-45.

(责任编辑周江川)

doi:10.11809/scbgxb2016.06.011

收稿日期:2015-12-25;修回日期:2016-01-28

作者简介:李可达(1985—),男,工程师,主要从事战斗部设计工作。

中图分类号:TJ76

文献标识码:A

文章编号:2096-2304(2016)06-0049-04

Effect of Rod Fly Caused by Rod and Initiation Point Assembly

LI Ke-da, LYU Hong-chao

(China Airborne Missile Academy,Luoyang 471009, China)

Abstract:The working principle of controllable discrete rod warhead was introduced, and the mathematic model of controllable discrete rod warhead was established, and the effect of rod fly caused by rod and initiation point assembly was studied by using the finite element simulation software LS-DYNA.The simulation results are agreement with the experimrntal results. It has refercence significancein the field of designing of controllable discrete rod warhead.

Key words:warheard;discrete rod;initiation point