1 050 MW超超临界机组主汽温优化控制

2016-08-11王俊强郭景辉

王俊强,刘 波,郭景辉

1 050 MW超超临界机组主汽温优化控制

王俊强,刘波,郭景辉

(华电莱州发电有限公司,山东莱州261418)

分析主汽温控制策略的利弊,针对主汽温控制难点利用TOCS(终端操作控制系统)引入模糊控制和神经网络控制对主汽温控制策略进行优化,通过精确计算锅炉各级减温器所需最佳给水量对锅炉汽水系统各级过热器壁温进行控制;减温水是防止过热器壁管超温的重要控制手段,通过协调锅炉过热器减温水量,在保证各级过热器所有金属壁温度不超温的前提下,优化水汽系统温度分布,使锅炉在最优经济工况下安全稳定运行。

主汽温;优化控制;减温水;模糊控制;神经网络控制

0 引言

随着现代电力系统发展,百万千瓦机组越来越多。普遍采用的主汽温调节策略[1]主要有3种方式:1)串级控制系统;2)导前微分控制系统;3)为减少主汽温延迟造成控制不稳定性提出的带有Smith预估补偿器的PI控制系统。以此为基础衍生出各种自适应控制系统。

在锅炉工况变化较大时,过热器升温能力会产生剧烈变化,由于减温水调节过热器出口温度有较大的延迟,目前采用的各种减温水控制系统无法消除这种扰动,造成主汽温剧烈波动。由于锅炉控制采用人工定值设定的PID算法,在这种控制模式下,所有运行参量的控制范围,均由运行人员根据运行经验在规程要求的范围内设定,由于各系统参量控制偏差太大,无法使主汽温和受热面金属壁温度稳定在安全范围,无法适应电网AGC的要求;同时由于调控性能不良,造成控制目标偏差过大,使蒸汽参数长期低于目标最优值运行,致使供电煤耗升高[2]。

1 主汽温控制对机组运行影响

主蒸汽温度是火力发电机组的重要参数,它对电力锅炉和汽机运行的安全性、稳定性和经济性均有重要影响。

主汽温过高时,将引起过热器、再热器、蒸汽管道及汽轮机汽缸、阀门、转子部分金属强度降低,导致设备寿命缩短,严重时甚至造成设备损坏。汽温过低会使机组循环热效率降低,煤耗增大。根据理论估算,主汽温降低10℃,煤耗平均增加0.2%。此外汽温过低,则会使汽轮机最后几级叶片的蒸汽湿度增加,严重时甚至还有可能发生水击,造成汽轮机叶片断裂损坏,汽温过低时还将造成汽轮机转子所受的轴向推力增大。上述情况均将严重威胁汽轮机的安全运行。

汽温变化过大,除使管材及有关部件产生疲劳外,还将引起汽轮机转子与汽缸的胀差发生变化,甚至产生剧烈振动,危及机组安全运行。

引起过热汽温变化的因素很多,如蒸汽流量变化、燃料成分、烟气侧的过量空气系数、火焰中心位置、流过过热器的烟气温度变化和流速变化等。归结起来,过热汽温调节对象的扰动主要来自3个方面:蒸汽流量变化、加热烟气的热量变化和减温水的流量变化。

锅炉主汽温控制的难点在于汽温被控对象的大滞后、非线性、在锅炉不同工况下的时变性。在实际锅炉运行中,由于各种扰动的存在,特别是电网AGC导致锅炉主汽温控制偏差较大,其自动控制常无法满足系统安全、经济运行的需要。

2 控制策略

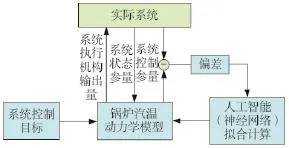

通过建立锅炉水汽系统和燃烧系统的动力学模型计算和人工智能模型拟合控制逻辑框图如图1所示。

图1 控制逻辑框图

锅炉汽温动力学模型精确计算锅炉各级减过热器所需最佳给水量输出给减温水阀门执行机构;如和控制目标有偏差,将反馈锅炉汽温动力学模型,锅炉汽温动力学模型将偏差和实际系统被控参量数据(各级过热器壁温)进行计算反馈给人工智能模型,人工智能模型拟合计算减温水阀门执行机构开度再传给锅炉汽温动力模型,汽温动力模型给执行机构发出开度指令。优化控制系统不仅包括系统控制的目标主汽温,同时包括锅炉汽水系统的各级过热器壁温的控制;通过人工智能拟合计算协调锅炉各级过热器减温水喷水量,在保证锅炉各级过热器所有金属壁温度不超温的前提下,优化锅炉水汽系统温度分布,使锅炉在最优经济工况下安全稳定运行[3]。

2.1由过热器出口焓值差估算减温水量

对于常规PID控制系统均是直接依据被控参量的数值和设置的变化来确定系统的调控量,在已有各种主汽温控制系统中,虽在原有PID控制进行了各种改进,但仍以主汽温数值和变化作为主要的调节依据,即主汽温较高并温度上升时加减温水,反之,减少减温水(这也和实际人工原则一致)。但在过热器的大延迟和锅炉加热能力的剧烈波动下,无法快速准确的调节减温水喷水量[4-6]。

图2 锅炉减温水主汽温控制系统

为准确预估减温水需要量,必须计算过热器的加热能力,图2为单级减温器和过热器结构。根据能量守恒定律减温器C减温能力可表述为[7]

过热器H1的增温能力为

式中:T0、T1、T2分别为减温器入口、出口和后级过热器出口温度;E0、E1、E2分别为减温器入口、出口和后级过热器出口过热蒸汽焓;Tw、Ew减温水的温度和焓值;Ls、Lw为系统蒸汽流量和减温水流量;ΔQ为单位时间过热器H1吸收的能量。在主汽压波动范围内,一般压力对焓值的影响较小,可以将以上焓值看作相应温度的单变量函数,因此焓的增减和相应的温度增减成正比。

由式(3)可以得到过热器的焓增可由两种方法计算:1)由过热器系统自身焓值变化计算;2)通过锅炉烟气流量和蒸汽流量和压力预估计算。由式(1)、式(2)、式(3)即可较为精确地预估减温水流量,使过热器加热能力达到定值需要时将出口温度稳定在定值附近。

2.2通过烟气能量输入估算减温水修正量

由式(3)得知过热器的焓增量等于单位过热蒸汽的吸收热量,而此吸收热量与烟气量和燃料量直接相关。通过计算出在燃料量风量扰动时对应热量扰动产生的时间和幅度,并对减温水预估量进行提前修正,从而使减温水流量预测值更加精确。

2.3通过主汽压变化修正减温水量

采用以上减温水流量预估算法,一般可取得良好的主汽温控制效果,在实际锅炉运行中一些主汽温快速扰动无法由燃料量等直观参数直接体现,但蒸汽焓值快速变化会直接从主蒸汽压力波动上超前体现,但主汽压变化受多种因素影响,通过神经网络自学习模型可自动提取过热器的焓增和主汽压变化与时间关系,修正所需的减温水量。

2.4主汽温控制系统优化

对于主汽温控制系统,要想提高在全工况下的主汽温控制精度,须自动调整和适应减温水系统特性变化。

2.4.1减温水流量精确控制

在主汽温控制系统中,其减温水预估量为减温水流量,而所有减温水系统的减温器直接调节量为减温水阀门位置指令,由于减温水控制阀门水量控制的非线性、阀门控制死区、回滞和减温水压力的波动,造成减温水控制指令与实际减温水流量的较大差距,需要修正流量控制偏差,通过PI控制可将预估流量指令转化为减温阀位指令。在此过程中主汽温控制必须消除以下偏差。

流量测量偏差。一般流量测量均和实际流量存在偏差,会导致主汽温的控制偏差,通过减温水的实际减温效能修正此偏差,达到对水量的精确控制。

流量测量超限补偿。减温水流量计量通常采用孔板流量计,这种流量计在小流量下(一般为量程的5%以下)计量波动较大,有时减温水预估流量也可能超过流量计量量程。在超出流量计有效计量范围时,系统会自动根据减温水阀位、减温水热效应,补偿此区域的流量计量,使流量控制依然有效。

减温水阀门非线性修正。通过实际减温水阀门反馈修正非线性,可保证减温水流量控制的快速、精确和稳定。

2.4.2系统控制时序和幅度的自整定

根据系统热力学参数提前预估系统所需减温水量,各种因素对减温水的时间迟延和幅度影响至关重要。在时间方面主要考虑两种时间迟延:一是减温水流量对主汽温的迟延时间,主要由主蒸汽流量决定;二是燃料量对主汽温的延迟时间,主要受锅炉总风量影响。根据锅炉运行工况计算其时间和幅度的相关参数,保证减温水预估在时间和数值上的精确性。

2.5多级减温器控制系统减温水自动分配

在锅炉主汽温控制系统中,各级减温器控制算法基本相同,其水量分配是自动计算各级过热器出口温度设定值。即在主汽温定值由运行人员确定后,各级减温器控制系统减温水由主汽温控制系统通过计算给出。

3 主汽温控制系统精确化控制

3.1实现精确化控制条件

对各级减温器和过热器应有精确的温度测量,包括减温器入口温度、减温器出口温度和过热器出口温度,其温度测量精度应高于1℃。

对于参与控制的减温器,应对减温水流量进行测量,以校正减温水阀门控制的非线性,水流量测量的相对精度应高于10%。

减温水系统应有较精确的减温水流量控制,其流量的可控度应低于最大减温水流量的5%。

主汽温控制还需要以下锅炉运行参量:主蒸汽流量、锅炉燃料(指令)信号、锅炉主汽压信号。

A、B侧的高温过热器壁温最大值指令要分开引入主汽温控制器。另外需要磨煤机与除灰系统起停信号指令信号。

电网AGC信号引入主汽温控制器。

3.2TOCS主汽温控制系统的配置

锅炉DCS控制系统只具有各种常规控制算法,无法完成复杂的信息处理,同时DCS控制系统不宜对复杂控制进行在线调试,因此需要专用控制处理器和人工智能优化控制软件完成控制。

TOCS锅炉主汽温控制系统配置如图3所示,采用模块化图形组态方式,可完成常规控制、模糊控制、神经网络控制和专家控制等复杂人工智能算法和控制组态,可用于各种复杂系统的运行分析、仿真计算和优化控制[8]。

采用独立的TOCS控制器,并和锅炉DCS控制系统选用某种通信协议进行数据交换,TOCS控制器从DCS系统取得机组运行数据,经运算给出最优控制指令,并通过DCS系统控制相应的执行机构。为提高系统的控制可靠性,TOCS燃烧优化控制系统也可采用冗余配置。

图3 TOCS锅炉主汽温控制系统

4 锅炉主汽温优化控制系统应用

华电莱州电厂1号、2号机组为1 050 MW燃煤汽轮发电机组,锅炉为高效超超临界变压直流炉。锅炉过热蒸汽温度采用燃水比控制和两级喷水减温。由于锅炉的燃烧特性、锅炉负荷的变化和燃烧煤质的不同,锅炉内热量分布随锅炉工况变化而变化,造成锅炉后屏过热器壁温、末屏过热器壁温、低温过热器壁温、分割屏壁温、二级过热器A侧出口温度、二级过热器B侧出口温度、主汽A侧温度、主汽B侧温度不断波动,并且其升降并不相同,锅炉内一些测点超温,而另一些测点却达不到规定温度。

2号锅炉汽温优化控制系统于2014-04-19投入试运行。投入后,根据闭路控制数据反馈和运行人员的建议,进行了改进。实际运行表明,该系统取得了预期的效果。

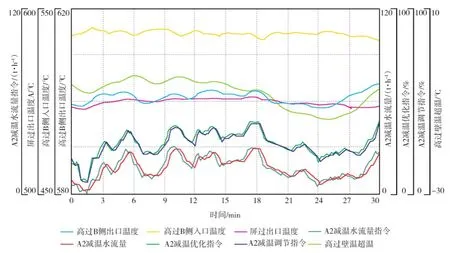

图4 二级减温水优化控制曲线

优化汽温控制使在任何机组负荷其主汽温过热回路均可投入自动控制运行。二级减温水优化调节同时具备主汽温控制和高温过热器壁温保护功能,在保证高温过热器壁温各个测点不超温的前提下,主汽温控制稳定于主汽温设定值的范围。利用一级减温水控制,保证屏式过热器壁温和大屏过热器后屏温控制在报警温度以下。在保证所有被控温度不超温的同时,通过优化减温水量分配,尽可能提高主汽温,精确计算各种情况下的对各温度控制点温度保护所需增加喷水量的时机和幅度,消除手动操作严重过调现象,从而使主汽温度较人工操作提高了4~10℃。二级减温水优化控制曲线如图4所示。

TOCS锅炉汽温优化控制系统不仅保证了主汽温精确控制,同时保证了过热器各点屏温和汽温均在安全范围内,避免过热器管道超温。优化系统通过调整减温水水量分配实现锅炉汽温的均衡分布。锅炉过热器主要控制点如表1所示。

表1 锅炉过热器主要控制点参数

5 结语

根据锅炉燃烧状况、锅炉各级汽温、过热器壁温,综合计算各级减温器的预估优化给水量指令,在相应减温器投入自动运行后,控制减温器阀位使实际给水量控制在预估优化给水量指令附近,实现了主汽温优化控制,使锅炉主汽温在最优经济工况下安全稳定运行。

[1] 张小辉.锅炉汽水系统专家控制系统[J].计算机自动测量与控制,2001(9):17-18.

[2]李阳春.自动控制理论在火电厂热工自动化中的应用[D].杭州:浙江大学,2001.

[3]郭启刚.热工过程多模型控制理论与方法的研究[D].北京:华北电力大学,2007.

[4] 张樱.火电厂汽温系统模糊控制[D].北京:华北电力大学,2000.

[5] 张虹,王林江,徐用懋.Fuzzy-PI复合控制在电站锅炉过热蒸汽温度控制中的应用[C]//1999年中国智能自动化学术会议论文集(上册).

[6]来长胜.基于遗传算法—模糊技术的火电厂主汽温控制系统的研究[D].太原:太原理工大学,2007.

[7] 开平安,刘建民,焦嵩鸣,等.火电厂热工过程先进控制技术[M].北京:中国电力出版社,2010.

[8]华志刚,吕剑虹,张铁军.状态变量—预测控制技术在600 MW机组再热汽温控制中的研究与应用[J].中国机电工程学报,2005,25(12):103-107.

Optimal Control of Main Steam Temperature for 1 050 MW Ultra Supercritical Unit

WANG Junqiang,LIU Bo,GUO Jinghui

(Huadian Laizhou Power Generation Co.,Ltd.,Laizhou 261418,China)

Advantages and disadvantages of the main steam temperature control strategy are analyzed in this paper.According to difficulties of the main steam temperature control,the main steam temperature control strategy is optimized using the fuzzy control and neural network control of TOCS.Wall temperatures of superheaters are controlled for the boiler steam&water system by calculating best feedwater quantities of boiler attemperators accurately.Desuperheating water is an important control instrument in preventing overheating of the superheater.Under the premise of no overtemperature for wall temperatures of all superheaters,water vapor temperature distribution is optimized to ensure the safe and stable operation of the boiler under the optimal and economic condition.

main steam temperature;optimal control;desuperheating water;fuzzy control;neural network control

TK323

B

1007-9904(2016)06-0065-05

2016-03-10

王俊强(1977),男,工程师,从事热控技术管理工作;刘波(1982),男,工程师,从事信息技术工作;郭景辉(1973),男,工程师,从事热控技术工作。