膨胀性泥岩深基坑变形分析及处理

2016-08-11刘建海中铁五局集团建筑工程有限责任公司贵州贵阳550000

刘建海(中铁五局集团建筑工程有限责任公司,贵州 贵阳 550000)

膨胀性泥岩深基坑变形分析及处理

刘建海(中铁五局集团建筑工程有限责任公司,贵州 贵阳 550000)

膨胀性泥岩具有失水时崩解、体积膨胀、次生裂隙数量增多、缝宽增大、整体性能恶化、逐渐成为散体结构,增水时软化、抗剪强度迅速损失等特点,流变特性和易扰动性较强,深基坑设计及施工时如措施不当,将对支护结构造成破坏。本文结合西宁火车站综合改造工程(下穿隧道)Ⅱ标段工程深基坑工程,针对深基坑水平位移超过规范及设计值,从特有地质条件、施工及设计方面进行分析,提出施工及设计处理措施。

膨胀性泥岩;深基坑支护;失效;分析;处理

1 工程背景

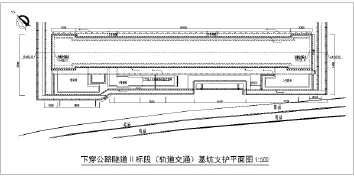

西宁火车站综合改造工程 (祁连路~互助路下穿隧道工程)Ⅱ标,为西宁火车站站前广场改造轨道交通预留工程,位于站前南广场新建祁连路-互助路公路隧道下方。南侧为湟水河,北侧为拟建西宁火车站地下空间。东西两侧为下穿隧道Ⅰ、Ⅲ标段。本标段基坑平均深度24m,最大深度26m,南北宽度约40m,东西宽度约250m,如图1所示。

图1 基坑支护平面图

1.1场地内地质条件

①0~2m杂填土。

②5~7m天然级配砂砾石层。

③7~12m强风化泥岩,夹杂不均匀的石膏岩,石膏岩中有大量的饱和自由水,遇水极易软化,长时间暴露在空气中易崩解;天然含水量13.4~28.3%,平均20.5%;天然孔隙比0.587~0.879,平均0.704;饱和度62.2~96.7%;液限29.7~32.5%,平均30.7%;塑限18.6~20.2%,平均19.6%;塑性指数10.3~12.5,平均11.1。

④12~20m中风化泥岩,夹杂2~3m厚度的石膏岩,石膏岩中有大量的饱和自由水,吸水率较大,遇水极易膨胀,膨胀力0.13~1.71MPa,膨胀率1.64~41.8%;点载荷换算抗压强度0.83~4.31MPa,平均值1.90Mpa;含水量2.71~15.76%,孔隙率8.94~30.98,天然抗压强度1.24~22.60MPa;软化系数0.05~0.54;天然抗拉强度0.22~4.44MPa;弹性模量0.447×104~4.272×104MPa;泊松比0.21~0.32;抗剪强度0.2~5.07MPa。

⑤20m以下为微风化泥岩(夹杂不均匀的石膏岩),吸水率较大,遇水极易膨胀,长时间暴露在空气中易崩解,膨胀力0.05~1.81MPa,膨胀率1.10~85.60%。点载荷换算抗压强度1.33~24.79MPa,平均值5.22MPa;含水量4.11~14.55%,孔隙率13.69~31.90,天然抗压强度0.36~13.80MPa;软化系数0.10~0.51;天然抗拉强度0.07~2.16MPa;抗剪强度0.10~3.85MPa。

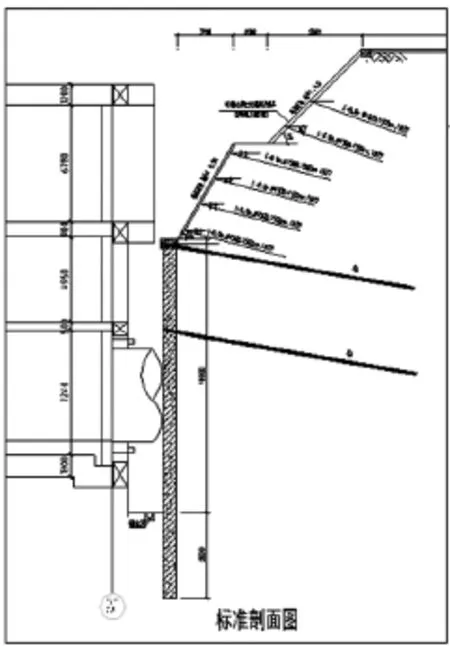

1.2设计支护方式

基坑深0~10m采用1:0.6、1:1、1:2等分台阶自然放坡的形式,表面采用A6.5@300×300网喷80mm厚C20混凝土、B22@3000×3000长6m土钉。砂砾石层含有地表水,采用深井降水。

深10~24m采用锚杆——支护桩系统支护,垂直表面采用A6.5@300×300网喷80mm厚C20混凝土、B22@3000×3000长6m土钉,并设置两排B32间距2m长15m锚杆。标准面支护方式如图2所示。

图2 标准剖面图

1.3基坑变形情况

当基坑开挖至中风化石膏岩时(深14~16m),基坑变形超过预警值,并持续增大,冠梁与土体间出现50mm左右的缝隙,部分锚杆检测应力达不到设计要求,严重影响基坑的稳定性及施工人员生产的安全,现场立即停止施工,并对开挖基坑进行反压土回填处理,进行原因分析。

2 基坑大变形原因分析

结合现场地质条件及周边环境,进行深基坑较大位移的原因分析,主要有以下几个方面:

2.1对膨胀性泥岩膨胀力考虑不足

深基坑开挖进入膨胀性泥岩(4m)后,随着泥岩含水量的变化、暴露在空气中的时间加长,膨胀性泥岩产生膨胀应力,显然过大的膨胀力以及土体本身侧压力是设计值仅为240kN(间距2m)的锚杆无法承担的,从而造成基坑变形。

2.2锚杆失效

(1)地下水影响

地下水对围护结构变形相关性十分显著,根据东北侧围护冠梁水平位移发展与其附近集水坑水泡的多次对应分析发现,每当有水泡现象发生,该处临近的围护桩冠梁顶部水平位移必然增大。

(2)岩体变化,造成锚固体失效

当基坑开挖至中风化石膏岩标高位置后,坑壁及地下水渗出,导致膨胀性泥岩在含水率变化的情况下软化、膨胀并崩解,通过现场对比试验发现,泥岩在没有遇水的情况下风化的速度极其缓慢,而遇到水之后风化速度十分快、且十分严重,如图3所示。

图3 泥岩遇水风化对比图

由此可以分析,锚杆注浆体在7d达到70%强度张拉时,均能达到设计锚固力,但是由于浆体内的水分对岩石的侵蚀,使其软化、崩解,从而造成锚固体失效。

(3)低压注浆,无法与更多的岩体形成锚固体

通过开挖锚杆周边岩体发现,即使采用二次注浆工艺,因未风化岩体强度较高,浆体固化后未能形成狼牙棒式的形状,仅在钻孔范围内形成圆柱体,无法与更多的岩体形成锚固段。

(4)局部锚杆失效,造成群锚失效

基坑大变形出现后,通过检测发现原设计的锚杆预应力损失十分显著,局部测点的位移高处预警值2倍以上,当一根锚杆出现问题时,相邻的两根锚杆就需承担失效锚杆的应力,超过锚杆受力设计值,当在以上几种原因的影响下出现锚杆局部失效后,群锚也将随之失效,从而造成基坑整体出现大变形、且变形不收敛的情况出现。

2.3北侧地下空间施工荷载增加的影响

由于原设计中遵循的是先深后浅的原则,但是在实际施工中北侧浅基坑早于我们的深基坑施工,北侧工程地下室增加一次荷载,基坑位移增加5~8mm,从而造成北侧变形较其他几面大。

3 基坑大变形处理

基坑大变形发生后,为防止坡体继续进而产生严重破坏和坍塌事故,一方面停止开挖,并对已开挖基坑进行反压回填处理;另一方面,分析大变形产生原因,有针对性的进行处理,确保基坑施工的顺利进行。

3.1做好有组织排水,减少基坑暴露时间

由于岩体遇水软化特性和流变特性显著,后期施工中,严格控制地下水的来源补给,避免长时间浸润,采取有组织排水工艺,桩间设置引流管,及时将岩层裂隙水予以排放,加设截水沟、明排沟及集水井,集水井采用不透水的水箱进行汇水集中,防止水对基坑的浸泡。

基坑开挖和垫层施工紧凑安排,减少基坑暴露时间。垫层及底板混凝土浇筑至围护桩桩脚。

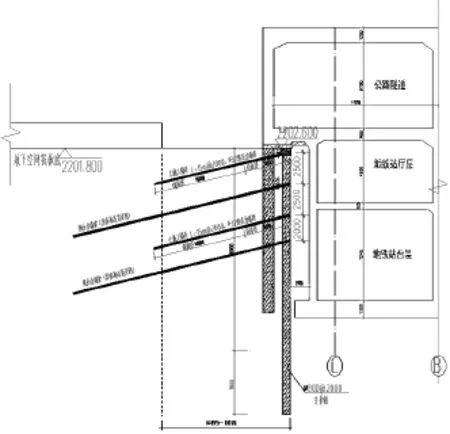

3.2增设锚索,采用高压劈裂注浆工艺

排桩上部增设两排锚索,设计锚固力为612kN,锁定锚固力为459kN,由4根1860MPaφ15.2mm钢绞线组成,如图4所示。

优化锚索设计及施工参数,提高有效锚拉力。锚索一次注浆为充填型注浆,加早强剂,注浆管采用塑料管;二次注浆为高压劈裂型注浆,压力2.5MPa以上,注浆管为铁管,必须在一次注浆终凝前进行;分级张拉,实时判断锚索的拉拨力和实际锁定荷载。

图4 增设锚索图

3.3增设内支撑

为确保有效控制基坑的位移变形,在圈梁处设置8道钢支撑,钢支撑主梁采用双拼300×800的H型钢,梁中设置双拼56#槽钢立柱,如图5所示。

图5 钢支撑

3.4优化基坑开挖顺序

基坑土方开挖和结构施工按分区分块的原则进行优化:结合钢支撑施工,按主体结构设计的要求调整施工缝的布局,进而调整锚索的施工顺序;土方开挖按A、B、C、D、E分为五段依次进行开挖,并及时施做相应土钉、锚杆、锚索。

通过采取以上措施,西宁站改工程顺利完成深基坑及后期主体结构施工,基坑变形得到有效控制,未发生基坑安全事故。

4 结束语

基坑工程是建筑工程的重要组成部分,其稳定与否直接关系到后续施工安全,需要对基坑地质及周边环境进行详细分析,设置合理支护方式,尤其是在不良或特殊地质情况下,更需要进行必要试验,不能盲目选用经验值,充分考虑各相关项的影响,避免设计及施工缺陷。结合西宁站改工程膨胀性泥岩深基坑大变形处理经验,在以后膨胀性泥岩深基坑施工中应充分考虑以下影响:

(1)地表水及地下水的影响,尽量减少泥岩浸泡时间;

(2)膨胀性泥岩本身特性的影响,包含膨胀力及遇水崩解两方面的影响;

(3)围护结构本身设置与周边地质的符合性;

(4)周边构筑物的影响。

2016-3-12

TU753

A

2095-2066(2016)09-0165-02