全氢罩式退火炉加热控制系统应用及优化

2016-08-10魏俊董加旺张迎昕

魏俊 董加旺 张迎昕

(昆钢板带厂四辊冷轧车间)

全氢罩式退火炉加热控制系统应用及优化

魏俊 董加旺 张迎昕

(昆钢板带厂四辊冷轧车间)

全氢罩式退火炉在冷轧生产中有较广泛的应用,而加热温度控制是关键技术之一。本文根据全氢罩式退火炉的工艺特征,对加热控制系统深入研究,结合现场实际,提出优化方案并实施改进,从而达到优良的温度控制方法,提高工作效率。

罩式退火炉;温度控制;PID增量式控制;PID串级调节温度控制

前言

冷轧带钢退火的目的是为了消除轧制过程产生的加工硬化,重塑机械性能。退火过程中,温度的控制直接关系到产品质量。昆钢板带厂冷轧全氢罩式退火炉的工艺技术与全套设备均由奥地利ENBER公司引进。随着新产品的开发及用户对产品质量要求的不断提高,原加热控制系统已不满足需求。通过对退火的工艺流程进行分析研究,结合现场实际。应用PID串级调节改进温度控制的重要环节,能够达到加热罩温度控制的工艺要求,还可以节约大量的能源,达到节能增效的目的。

1 全氢罩式退火炉的主要组成和工艺过程

一座罩式炉主体设备包括:炉台、阀站、内罩、加热罩、冷却罩、终冷风机等,公辅设施设备主要有液压站、气体调压站、真空站等。罩式炉退火过程主要是根据不同钢卷规格和特性,按照工艺要求采用相应的退火工艺曲线进行退火。

退火就是将带钢加热到一定温度保温后再缓慢冷却的工艺操作。带钢垛放在放料平台上,用内罩罩住,通过强对流风机使罩内气体快速循环,以保持炉内温度的均匀性。在这里,有两个不同的温度区域:内罩以内的空间温度称为内罩温度T1,内罩以外、加热罩以内的空间温度简称为加热罩温度T2。两者分别用两支热电偶进行检测,加热罩温度与内罩温度之间的差值记为△T。在实际生产过程中,内罩温度T1才是需要控制的目标温度。而一般的温度控制方法是将加热罩温度T2作为控制信号,内罩温度T1作为显示和记录信号,所以是一种间接的温度控制方法。在操作过程中,必须根据工艺要求的退火温度预估给定值,调节设定比较麻烦。内罩温度须加热保温在650℃以上,则T2的给定温度为(650+△T)℃,△T为预估值,一般为50~100℃左右,如图1所示。

图1 退火炉加热罩结构图

2 单回路PID增量式调节法方法及生产过程中存在的问题

单回路的PID增量式调节控制方法:如图2所示,直接把PID运算输出分别送到定时器作为给定值,由定时器控制执行器的开关时间来调节煤气和空气阀门的开度,实现温度控制。

此控制方式在实际生产过程中暴露出以下问题:①在煤气压力、热值变化明显时该系统不能根据压力波动及时调节系统,温度变化不能有效控制。②煤气不能够充分燃烧导致大量聚集,打火就会出现爆鸣,对安全造成极大危险。③无法点火等原因使加热升温时限延长,能源介质消耗增大,不利于节能。

图2 PID增量式控制系统

3 优化方案

鉴于退火炉的加热罩温度T2是靠煤气和空气流量实现的,选用PID串级调节方式对温度和煤空流量进行两级自动控制优化方案。引入加热罩热电偶温度T2反馈信号和煤气、空气流量变送器信号(4~20mA)到模拟量输入模块,经过PLC的PID运算,模拟量输出模块输出4~20mA的控制信号控制煤气和空气阀门的开度,以达到更好的温度控制效果。

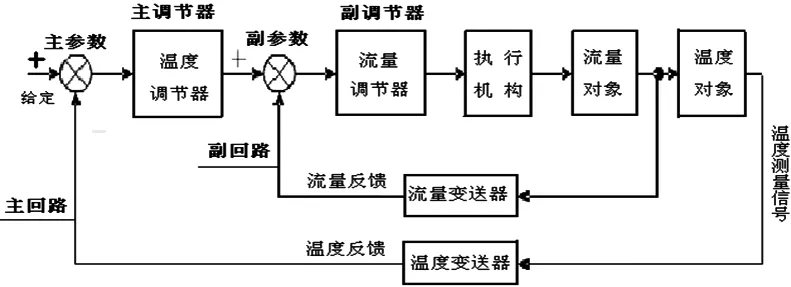

系统中温度调节回路为主回路;流量调节为副回路。PID串级控制系统框图如图3所示。

图3 PID串级控制系统

退火温度控制系统中,采集煤气和空气流量变送器反馈信号进行另一级PID运算,输出调节参数来辅助主参数,即煤气和空气流量为副参数。主调节器依照主参数与给定值的偏差进行调节动作,其输出作为副调节器的给定值。流量调节给定值由温度调节器输出信号给定,也可以随流量变送器送来的流量信号变化,对偏差值进行调节。

在PID串级调节系统中,调节的是炉温和煤气、助燃空气流量。在稳定状态下,炉内温度维持在给定值不变,煤气和空气阀门处于一定开度。当煤气压力波动时,开始阶段首先影响煤气流量,而炉内温度暂时不变,故主调节器不动作,输出信号不变,副调节器的给定值不变,但由于流量变送器送来的流量信号发生变化,于是副调节器按偏差值进行调节,逐渐向原设定值接近。同时流量的变化逐渐影响炉温,从而使主调节器投入工作。主调节器输出变化使副调节器的给定值变化,副调节器按煤气流量信号与变化给定值之差进行调节,直到炉温重新稳定在正常给定值之内。当其它原因使炉温降低,主调节器按照偏差进行调节,主调节器输出信号增加,副调节器根据这一变化的给定值而动作,发出相应的调节信号增大煤气、空气阀的开度,增加流量,使炉温升高,重新稳定在正常给定值之内。反之,原理相同。所以,阀门的开度位置与被调参数之间有着一一对应关系。

用一个公式来表示调节器特性:

式中:Y-调节器的输出;e(t)-调节器的输入,为偏差值;Kp-比例系数。

由算式看出:调节器的输出和输入是同步的,只要偏差e(t)一出现,就能产生比例调节作用,具有调节及时的特点。

3.1 热电偶优化

加热罩热电偶采用双线热电偶,作为温度控制和监测元件,其信号通过加装的温度变送器反馈输出信号4~20mA引入串级调节系统中,经线性化后与设定值比较,通过PLC把压差送到温度调节器,温度调节器的输出作为煤气和空气回路的设定,从而实现主回路的温度控制。

3.2 燃烧控制系统的点火装置及火焰探测系统优化

每组烧嘴都配有一个点火烧嘴和UV火焰探测器。当点火完全成功并且主煤气阀已打开时,烧嘴控制才可以操作。如点火时,通过每组火焰探测器监测烧嘴点火情况和故障情况,如烧嘴有故障情况,及时关闭相应煤气和空气阀。燃烧期间,若煤气和空气压力、流量降低过多的情况下,压力开关动作显示压力低,立即停止烧嘴的操作,关闭相应煤气和空气阀。一个烧嘴有故障,只有故障烧嘴自动停止工作,其他烧嘴继续操作。

4 研究及优化成果

通过优化后的加热控制系统,解决了以下几个问题:

(1)系统工作频率提高,加速升温过程,大大缩短加热所需的工作周期;

(2)解决了由于煤气压力波动所引起的温度波动问题;

(3)保证了最佳的煤空比例,温度得到精确控制;

(4)降低了能源介质的消耗,使生产成本大大降低。

现在还形成一套完整的周期维护模式,定期对烧嘴、电极、烧嘴镜片进行清理检查。烧嘴控制板、UV检测仪进行调整,保证控制板接收的信号稳定等内容。使系统更为安全、稳定,提高了设备工作效率;降低操作人员的工作强度;节约了设备成本;为今后对进口设备研究、维护、改造提供了依据和实例。

5 结束语

现代工业的发展使得用户对钢板的质量提出越来越苛刻的要求,退火控制技术已经成为标志现代化板带冷轧的技术装备和自动化水平的代表性技术。掌握该技术具有增强退火对温度的调控能力,使退火工艺趋于合理、保证退火过程顺行、提高板材质量和生产率、实现能源介质低消耗等效果。

[1]ENBER用户手册.

[2]杨献勇,主编.热工过程自动控制[M].清华大学出版社,2000.

[3]李红梅.全氢罩式退火炉的退火过程自动控制系统[J].冶金自动化,2003.

TG155

A

1004-7344(2016)02-0214-02

2015-12-22